高精薄壁细管组件装焊及精控技术研究

戚德高,熊建坤,张峻铭,文仲波,伍敏

(东方汽轮机有限公司,四川德阳,618000)

高精薄壁细管组件装焊及精控技术研究

戚德高,熊建坤,张峻铭,文仲波,伍敏

(东方汽轮机有限公司,四川德阳,618000)

高精薄壁细管组件有着超长、超细、空间复杂且狭小的特点,其装配精度和焊接变形是其制造的关键难题。文章针对组件的特点,对其装焊精度影响因素进行分析,并利用有限元软件对焊接过程进行模拟分析,重点从薄壁细管组件的结构特点及材料特性出发,围绕装配精度的提高、焊接变形的控制、焊接质量的保证等方面进行了详细的论述,为该类零件的装焊提供了理论依据和实践指导。

奥氏体不锈钢,焊接变形,钨极氩弧焊,工装设计

0 引言

随着装焊制造水平和工艺的提高,焊接零部件越来越走向了高精度领域。为实现焊后难加工部件的制造,待焊零件的精度越来越高,装焊后的尺寸精度要求甚至达到了加工级的精度水平,焊缝质量要求高,焊接制造难度极大。本组件属于公司首次进行制造,零部件结构和材料均区别于汽轮机及以往公司曾经制造过的产品,只有部分与某事业部承担的民核产品有一定的相似度;在焊接过程中,其制造精度要求控制在毫米级水平,本文从薄壁细管组件的结构出发,结合其工艺流程、制造难点及解决方案等方面对其装焊技术进行了详细论述,最终实现了该组件的成功装焊。

1 高精薄壁细管组件介绍

1.1 组件结构介绍

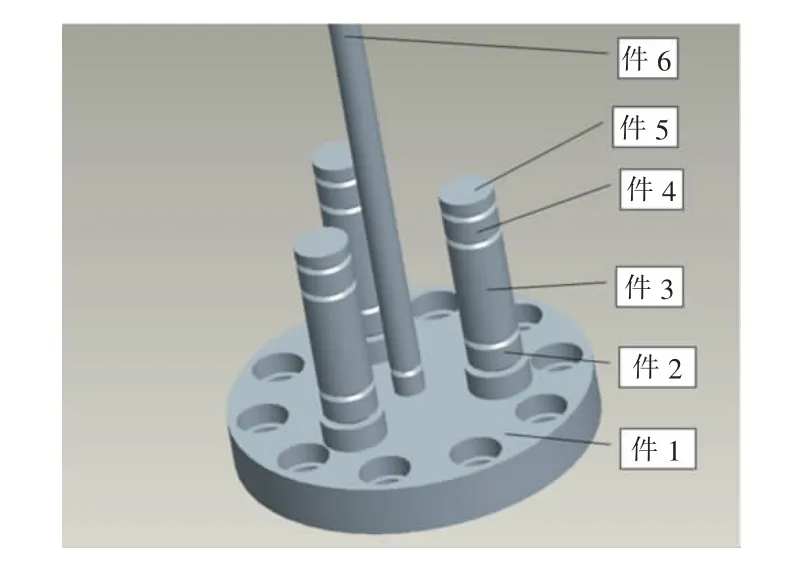

组件1结构如图1所示,由6种零件组成,零件总数达14件之多。各零件以件1(法兰)为主体,轴向焊接多个小直径接管,形成3根均布盲孔接管和1根细长接管。件1直径为Φ210,接管直径有Φ35×2.5、Φ18×2两种类型。结构件整体尺寸不大,焊缝多且轴向距离近。

图1 组件1结构示意图

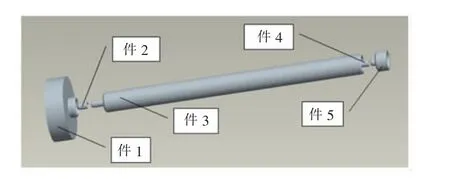

组件2结构见图2,为两组细长直管与法兰焊接进而装焊成双层半密闭式管结构,直管主要有Φ22×3、Φ68×6两种类型,组件长度达1 061 mm,焊缝集中在组件两端位置。

图2 组件2结构示意图

以上组件都有着精度高、薄壁、长径比大的特点。产品焊缝主要为管对接型环焊缝,待焊零件为精加工件,设计时未考虑焊接变形及焊后加工余量,需根据不同的产品结构图设计合理的装焊图,使之在满足焊后加工的前提下,尽可能减少加工余量,并且需要严格控制焊接变形,满足焊后加工要求。

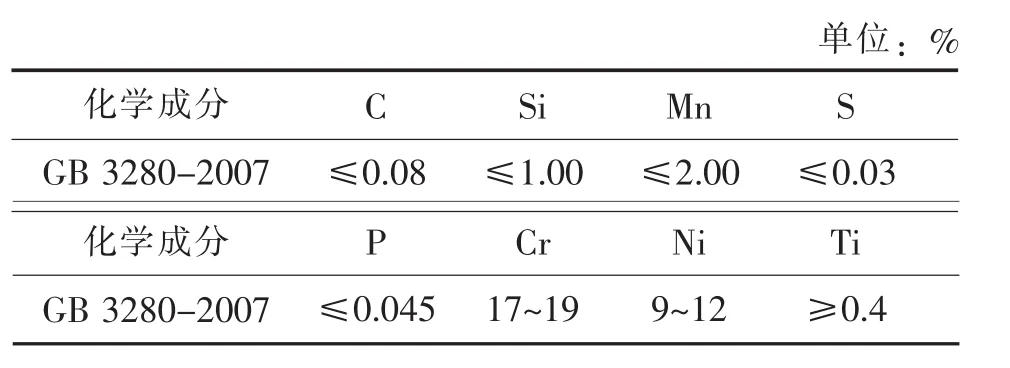

1.2 组件的材料介绍

组件的零件材质主要为06Cr18Ni11Ti奥氏体不锈钢,这类钢具有良好的韧性、耐蚀性和无磁性,在氧化性和还原性介质中耐蚀性均较好,其化学成分详见表1。

表1 材料化学成分

2 主要工艺流程

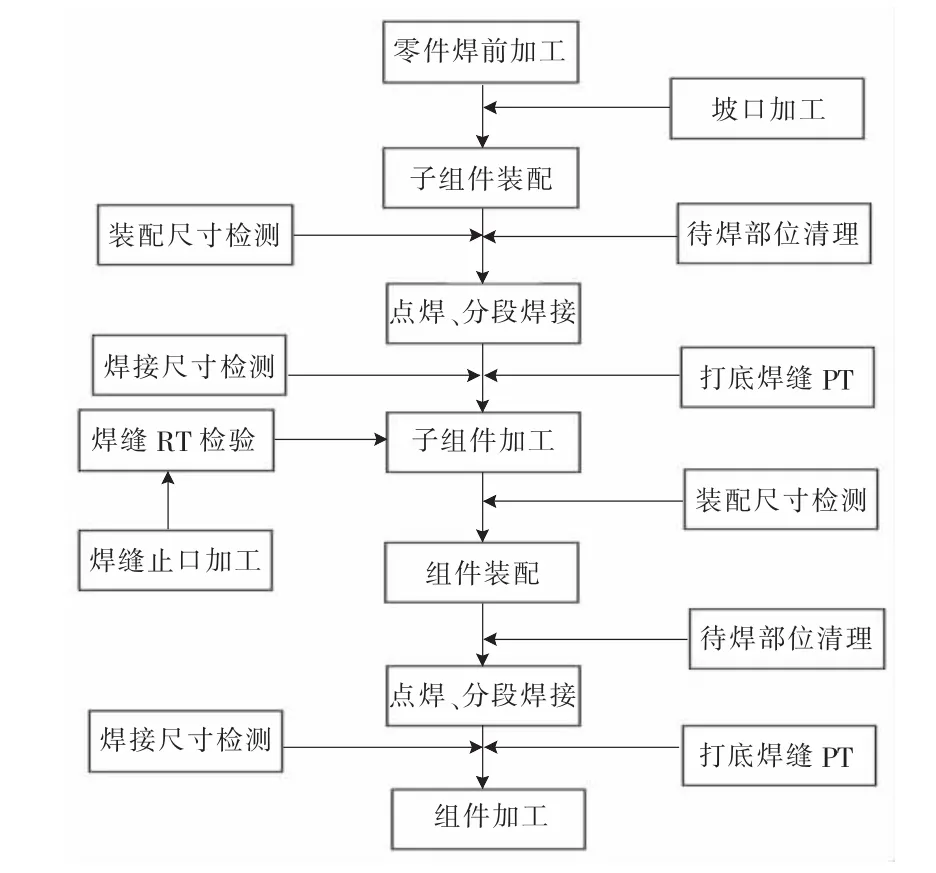

针对高精薄壁细管组件结构特点,制定图3所示的装焊工艺流程。

图3 细管组件工艺流程

3 制造难点及解决方案

3.1 装配难点及解决方案

3.1.1 装配难点

(1)细杆组件焊缝主要为管对接环焊缝,零件本身无法实现高精度对中装配。

(2)组件1中件2~件5轴向尺寸小,多个零件装配同轴度的保证。

(3)组件1中件2~件5形成的套管组件之间的装配精度保证。

3.1.2 解决方案

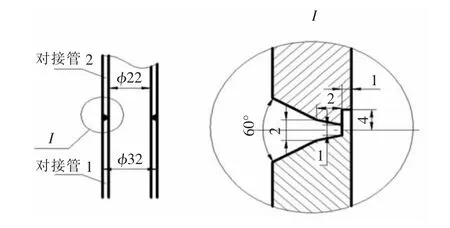

(1)利于装配的坡口设计

产品焊缝均为60°对接坡口,直接装焊无法达到设计要求的同轴度,故需要焊后的再次精加工去除少量余量来保证。考虑到组件内径加工较外径容易,初步按照内径余量单边2.5 mm,外径余量单边2 mm,利用内径加工余量将对接焊缝设计为带配合止口的形式,如图4所示。焊缝的横向收缩变形量可通过经验公式(1)计算[1]:

式中:ΔB—焊缝的横向收缩值;

AW—焊缝的横截面积;

t—待焊管材厚度。

止口的根部间隙参考经验公式计算设计,将焊缝横截面积,管材厚度代入公式,计算得出横向收缩值为0.86 mm,结合经验取根部间隙1 mm。

图4 带止口管对接坡口设计示意图

(2)专用装配工装设计

结合组件2中件2~件5尺寸结构特点,设计图5所示的V型铁装焊工装,以加工过的零件外圆作为定位基准,保证件2~件5的装配同轴度,同时方便焊接操作。

图5 V型铁示意图

组件1中套管组件与件1装配时,设计图6所示装配工装,法兰就位于V型铁上,并轴向固定,通过内撑件定位装配套管组件,套管组件端部用盖板组件再次固定,确保套管组件相对位置精度,并起到一定焊接变形控制作用。同时,端部盖板可以起到焊后变形的检测作用,如盖板无法装入套管组件端部,则对偏差的套管组件焊缝进行局部加热进行校型。内撑件用于套管组件与法兰装焊时的精确定位,为防止焊接变形导致内撑件无法取出,点焊牢固后将内撑件抽离焊缝位置。内撑件设计有背氩保护的充气孔,可起到焊缝的背氩保护。

图6 套管组件与件1装焊工装

3.2 焊接变形难点及解决方案

焊接时,随着温度的增加,屈服强度降低,热应力增加;热应力和塑性应变的不均匀分布导致焊接残余应力的出现。而焊接工艺和刚性固定情况直接影响焊接残余应力的分布。焊接变形分为纵向收缩变形、横向收缩变形、弯曲变形、角变形、波浪变形等。对于该组件的焊接,难以控制的是横向收缩变形不均匀引起的各零件轴线的倾斜[2]。

3.2.1 焊接方法选取

由于产品的材质主要为奥氏体不锈钢,导热系数小(为普通碳钢的1/2左右)、线性膨胀系数大(比碳钢大50%),在自由状态下焊接时极易出现焊接变形,造成形位公差达不到设计要求。焊接过程中焊件所受热量越多,则受热的体积越大,焊接件变形的程度就越严重。综合考虑焊接线能量、被焊接件的焊接结构特征的影响,同时兼顾焊接效率以及实际操作经验,该项目零部件的焊接方法选择钨极惰性气体保护焊(TIG焊),保护气体为99.99%的高纯度氩气。该焊接方法具有电弧稳定、焊缝成型均匀和美观、性能优良等优点,降低了热输入量和熔池的过热度,减少了焊接热影响区的范围,有利于控制焊接变形[3]。结合零件的材料,焊材选择ER308L,并进行了相应的焊接工艺评定。

3.2.2 焊接顺序及参数选取

环焊缝的焊接顺序对减小焊接变形有关键的作用,所分段数越多,则接头出现缺陷的概率就越大,且焊接难度和操作性就越大。针对上述产品的结构尺寸,通过有限元焊接模拟方式确定出理论的最佳分段方式,如图7所示。直径小于50 mm的环焊缝采取8点点焊、8段焊接方式进行分段焊接,直径大于50 mm的环焊缝采取12点点焊、12段焊的方式进行点焊和分段焊接,从理论上减小焊缝内应力,减小焊接变形。

图7 环焊缝分段点焊图

单位体积内的焊接热输入量是控制焊接残余应力以及防止焊接变形的最主要参数。焊接方法确定后,在满足焊接接头力学性能的前提下,选用焊接线能量较低的焊接方法,可有效防止焊接变形[4]。对于多层多道焊,前几道焊接所造成的焊接变形较大,尤其是前l/3坡口,因此,初始几道的焊接热输入量应尽可能小,而为了提高焊接效率,后面几道的焊接可以适当提高焊接电流,确立焊接工艺参数如表2所示。

表2 环焊缝氩弧焊焊接参数

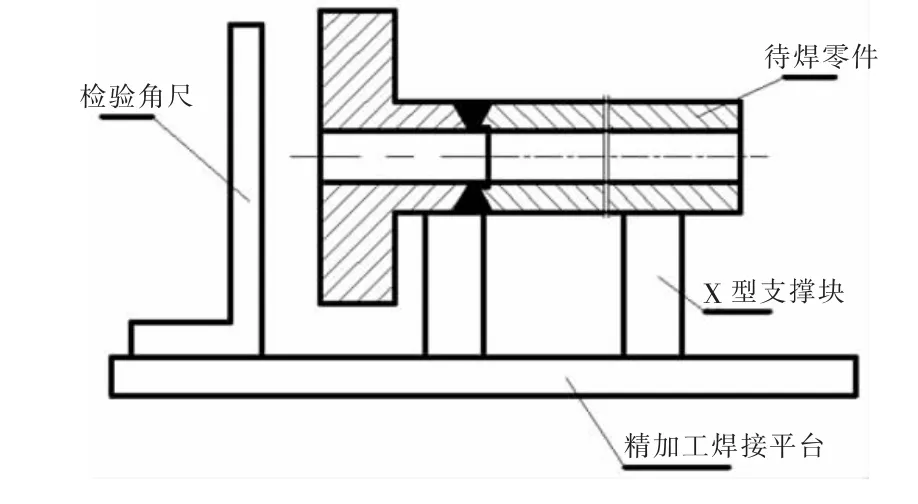

3.2.3 刚性焊接工装设计与运用

(1)X型铁与平台结合应用

对于组件中直筒段与法兰端部焊缝结构形式,通过焊缝的止口结构以及本身的搭接结构,轴向有3~10 mm不等的配合面起到定位作用。因此该类焊缝采取竖直装配后定位焊,然后将定位焊组件直筒段置于两个X型支撑铁之间,而X型铁放置于精加工平板上,通过X型铁确保套管放置的水平,如图8所示。通过角尺放置于支撑铁所在的精加工平面,检测法兰面相对于直筒段的垂直度,可起到检验装配精度的作用。在焊接过程中也可通过角尺实时检测监控,如发现垂直度超差,则相应地调整焊接顺序,控制焊接变形。

图8 X型支撑装焊示意图

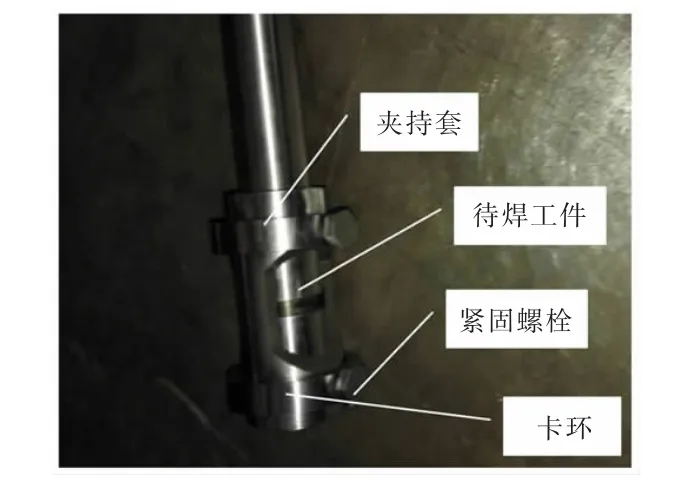

(2)小管对接外箍刚性约束

对于组件中直径小于30 mm,无法设计带止口的对接环焊缝的零件,创造性地设计了外箍式的装焊工装,既解决了小管对接的装配问题,又控制了焊接变形。外箍工装如图9所示。

图9 内套管与上端焊件装焊工装

夹持套为外箍定位主体结构,分为两半,通过卡环及紧固螺栓把待焊工件装配到一起,保证装配的同轴度。夹持套开有焊接位置的窗口可以进行焊接操作,待窗口部位焊接完成后可以旋转夹持套,焊接其余位置焊缝。

3.2.4 焊接变形的纠正

组件结构的焊接变形主要为接管轴线的相互倾斜,如图10所示。管类结构的校型采用机械方式进行矫正,可能会带来管径的偏差,起不到真正的校型作用。焊接变形主要是内应力分布不均造成的,故采取热校型的方式可以达到很好的效果[5]。

图10 焊接变形纠正示意图

在细管零件产生角变形的最内侧位置圆周方向长度为30 mm范围内用自熔的方式将焊缝进行重熔,改善焊缝内应力分布,冷却后可起到校型的作用[6]。

4 焊接质量难点及解决方案

4.1 热裂纹

奥氏体焊缝金属的热裂纹敏感性较大,因为奥氏体钢易形成方向性很强的粗大柱状组织,造成杂质偏析和缺陷聚集,这些杂质又能与Ni形成低熔点共晶体,增大脆性温度区间,形成液态薄膜;另外奥氏体钢的热导率小且线膨胀系数大,在焊接的不均匀加热和冷却条件下,焊接接头形成较大的拉应力,因此,在焊缝处易产生热裂纹。要提高焊缝的抗裂能力和耐腐蚀能力,需特别注意焊前待焊部位的彻底清洁,避免有害杂质熔入焊缝[7]。

4.2 气孔

分段、点焊的方式利于焊缝应力分布均匀化,控制焊接变形,但对焊缝内部质量却是一个不利因素,造成了焊缝接头增多,在接头处极易出现气孔、夹渣缺陷。因此,焊接前需尽可能清理坡口表面的油脂、氧化物、杂质,选择合适的保护气体流量,在无风、无粉尘的环境中施焊,将焊缝接头位置用小直径气动旋转锉进行焊接前焊缝接头位置打磨至金属本色后,再焊接可减少气孔出现的可能。

4.3 未熔合

带止口环焊缝焊接后,加工去除内孔的止口,然后进行了RT检验,结果显示部分焊缝根部有未熔合的缺陷,小管对接后的焊缝也出现了RT检验不合格的情况。结合实际焊接过程分析,对焊缝进行了点焊和分段,在分段接头位置极易产生未熔合等焊接缺陷,且60°焊接坡口和1 mm的根部间隙在实际焊接操作过程中不利于焊枪摆动和根部焊缝成型。因此,首先对焊缝结构进行了调整,将坡口角度改为一边30°、一边40°的非对称坡口形式,一方面有利于保证焊接操作和焊缝质量,另一方面不过多增加焊缝横截面积,避免焊接变形的增加。其次,装配时适当增大坡口根部间隙,保证焊缝的根部熔透,最终使得焊缝RT检验合格。

5 焊接变形数据分析

焊接过程中对组件1的装配尺寸进行了跟踪测量记录,用于焊接变形的观测和纠正。对组件1主要测量套管组件相对于法兰面的垂直度,件6相对于法兰面的垂直度。测量时在被测件的0°和90°两个方向分别测量,通过高度尺与塞尺配合,分点焊装配、打底层焊缝焊接、盖面焊缝焊接和热校型四次测量,结果见表3。

表3 组件1焊接变形测量值

从表中数据来看,焊接变形主要出现在第一层焊缝的焊接(最大值达到了0.85 mm),这说明在第一层焊接时,合理的焊接顺序和焊接参数对组件的变形控制有着重要的作用。通过变形焊缝的重熔,使应力均布的方式起到一定程度的校型作用(最大校型量为0.28 mm)。通过装配工装、多点分段焊接和焊后校型的方式,最终将套管组件焊后相对于法兰面垂直度控制在0.67 mm以下,焊接变形得到了有效控制,变形小于2 mm的加工余量。

6 总结

(1)对于精加工奥氏体不锈钢零件的焊接,钨极氩弧焊有效降低了热输入量和熔池的过热度,可减少焊接热影响区的范围,有利于焊缝的成型和焊接变形的控制。

(2)对于多层多道环焊缝,打底层焊接是变形控制的关键,在保证根部熔透的前提下尽量降低热输入,严格控制层间温度。

(3)将低应力无变形理论应用在产品制造中,即焊缝低温重熔方式,改变应力分布方式,来精控焊接变形。

(4)利用内径的加工余量设计带止口的焊缝结构,提高零件装配精度。

[1]田锡唐.焊接结构[M].北京:机械工业出版社,1991.

[2]周岐,王亚君.焊接工艺与操作技巧丛书[M].沈阳:辽宁工业技术出版社,2011.

[3]陈裕川.焊接工艺设计与实例分析[M].北京:机械工业出版社,2009.

[4]中国机械工程学会.焊接手册:1,2,3卷:3版[M].北京:机械工业出版社,2007.

[5]李亚江.焊接冶金学——材料焊接性[M].北京:机械工业出版社,2006.

[6]曾攀.有限元分析及应用[M].北京:清华大学出版社,2004.

[7]付积和,孙玉林.焊接数据资料手册[M].北京:机械工业出版社,1994.

Study for Welding Assembly and Precision Control Technology of High Precision Thin-walled Pipe Fittings

Qi Degao,Xiong Jiankun,Zhang Junming,Wen Zhongbo,Wu Min

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

High precision thin-walled pipe fittings have the characteristics of super long,superfine,complex and narrow space. Precision assembly and welding deformation are the key problems of its manufacture.According to the characteristics of the components,the paper analyzes the factors of the assembly welding accuracy,and uses finite element software to simulate the welding process.This article first introduces the structural characteristics of high precision thin-walled pipe fittings and then discusses the improve ment the assembly,welding deformation control and welding quality assurance in detailed,which provides a theoretical basis and practical guidance for the assembly and welding about this class parts.

austenitic stainless steel,welding deformation,TIG,tooling design

TG444

B

1674-9987(2017)02-0021-05

10.13808/j.cnki.issn1674-9987.2017.02.006

戚德高(1986-),男,工程师,2009年毕业于北京理工大学机械设计制造及自动化专业,主要从事汽轮机零部件装焊制造工艺研究。