固溶温度对316L不锈钢性能的影响

乔思凡,赵志伟,许少言,杨 晨

固溶温度对316L不锈钢性能的影响

乔思凡1,赵志伟1,许少言2,杨 晨2

(1.辽宁工业大学材料科学与工程学院,辽宁锦州 121001;2.辽宁工业大学新能源学院,辽宁锦州 121001)

分别从固溶温度、固溶时间对316L不锈钢螺纹管的力学性能、显微组织和抗点蚀性能的影响进行了研究。结果表面:随着提升固溶温度,组织晶粒尺寸增大,力学性能下降,抗点蚀性能提升;当固溶温度高于1 050 ℃以上,抗点蚀性能下降。

316L;固溶处理;力学性能;点蚀;显微组织

316L不锈钢不仅具有优异的力学、化学和工艺性能(如耐蚀性、耐热性、耐磨性、成形性、相容性以及在很宽的温度范围内的强韧性)、而且其外观精美,强度高[1-2],在石油、化工、机械、造船、核电、军工、建筑生活用品等重轻工业中获得广泛应用[3]。

而不锈钢螺纹管在工作中多发生点蚀现象,蚀孔一旦形成,具有向深处自动加速进行的作用。点蚀导致金属的失重非常小,但由于阳极面积很小,腐蚀很快,常使设备和管壁穿孔,从而导致突发事故,而在不同温度下固溶处理后的316L不锈钢的抗腐蚀性能有很大的差异[4-5]。目前在生产316L不锈钢热轧态的中厚板都需要经过固溶处理才可以正常使用[6],因此通过对固溶处理工艺参数的合理选择使不锈钢的性能更加完善、使用寿命更加长久,对316L不锈钢螺纹管生产非常重要。

1 试验材料与试验方法

316L的螺纹管固溶处理的目的是为了在高温状态下使热轧中析出来的碳化物能够固溶于奥氏体中,而后通过急快速冷却保持到常温状态,减少钢中铁素体的含量;调整固溶处理参数可以控制晶粒度,软化组织,对316L螺纹管的质量和性能有着重要意义[7]。由于固溶处理参数对组织均匀性、力学性能和抗点蚀能力有很大的影响。因此制定固溶时间为5 min,固溶温度分别为950、1 000、1 050、1 100、1 150、1 200 ℃,在以上不同的固溶温度中找出最佳显微组织以及最佳的力学性能并以此对应的温度为最佳固溶温度;制定不同固溶温度下316L点蚀实验,比较失重量和扫描电镜照片,综合力学性能、显微组织和抗点蚀性能确定最佳的固溶处理工艺。

2 结果与分析

2.1 温度对组织与性能的影响

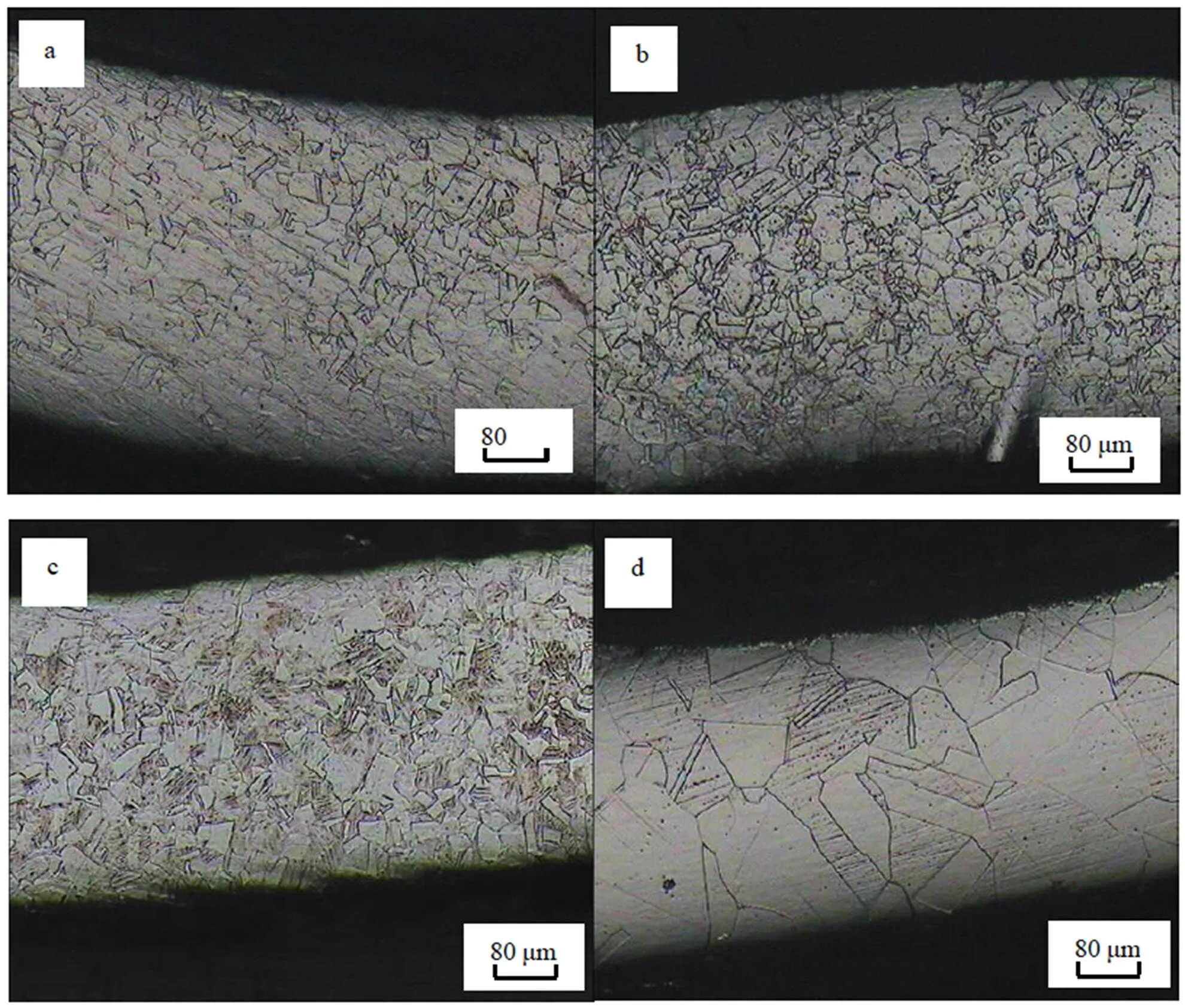

图1为316L螺纹管不同固溶温度下,保温5 min的金相显微组织,可以看出各种工艺下的显微组织均为带有孪晶的奥氏体。随着固溶处理温度的提高,晶粒呈现逐渐长大的趋势。当固溶温度低于1 050 ℃时,晶粒尺寸较小,在950 ℃及1 000 ℃晶粒度级别均为5级,但1 000 ℃时晶粒尺寸更加均匀,1 050 ℃为4级晶粒度;当固溶温度温度高于1 050 ℃时晶粒明显增大,在1 200 ℃时,晶粒度为1级。由此可知,当固溶处理温度超过1 050℃时,固溶温度过高使得晶粒粗大。

图1 不同温度下固溶处理后的316L不锈钢的金相组织

(a) 950 ℃;(b) 1 000 ℃; (c)1 050 ℃;(d)1 200 ℃

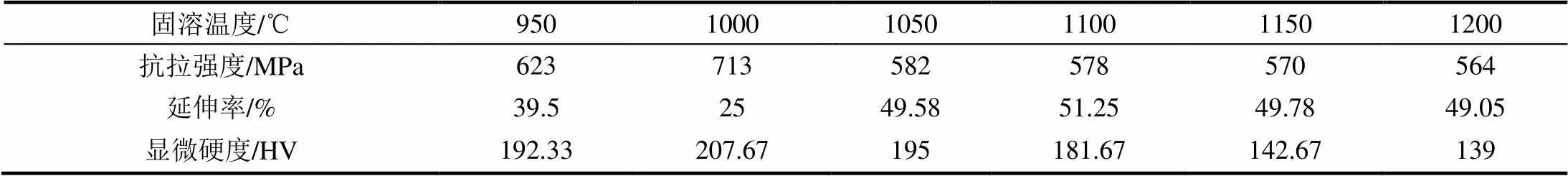

表1为不同固溶温度下,保温5 min的抗拉强度和显微硬度的变化,可以看出当固溶温度达到 1 000 ℃时,材料的抗拉强度和显微硬度均达到最大,而后随着固溶温度的提升,抗拉强度和显微硬度随之下降并趋于平稳。这是因为随着温度的升高组织发生回复再结晶,同时晶粒尺寸不断长大,使得抗拉强度和硬度下降[8]。

伸长率的变化呈现先下降后上升的趋势,当固溶温度在1 000 ℃时,伸长率处于最低值,而当温度高于1 050 ℃时,伸长率的上升趋于平缓。伴随着固溶温度的提高,奥氏体含量增大,碳化物的固溶效果增强,所得到的组织塑性提高[9]。如果固溶温度过高,会使得晶粒快速长大,其伸长率的增长会减缓,甚至会下降[10]。

由上可知,在1 050 ℃固溶温度的316L不锈钢显微组织与力学性能为最佳,固溶温度过高会促使晶粒变得粗大,使得力学性能下降[9]。

表1 不同固溶温度对316L力学性能的影响

2.2 固溶处理对点蚀性能的影响

为了研究固溶处理对316L不锈钢抗点蚀性能的影响,对经不同温度固溶处理,保温5 min处理后的试样进行常温21 h的点蚀实验,实验后对试样进行腐蚀量测量。

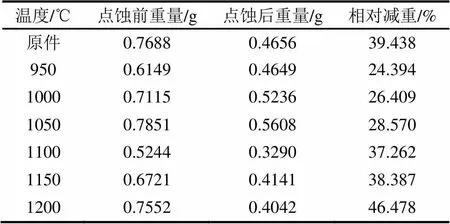

表2为点蚀实验前后316L试样的相对减重百分比,由表可看出,未经固溶处理的试样相对减重较多,而经过较低温度固溶处理后试样的减重百分比有了明显的降低,但当固溶温度达到1 100 ℃以上时,相对减重百分比又升高。说明316L不锈钢在常温下的抗点蚀性能很差,较低温度的固溶处理可以显著提高其相对减重百分比,即其抗点蚀性能得到了提升。

表2 点蚀实验前后相对减重百分

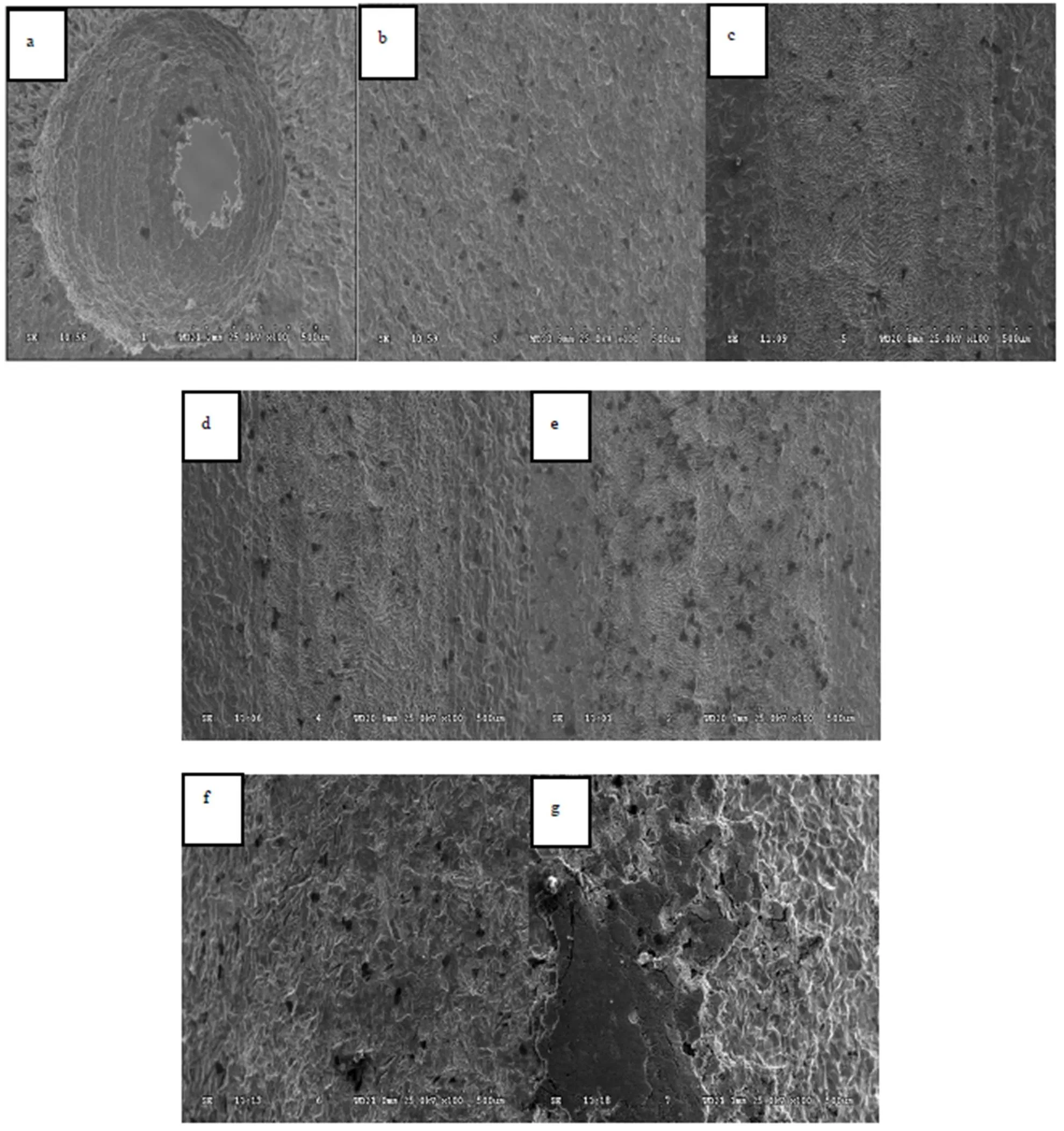

图2为不同温度下固溶处理5 min后进行21 h的点蚀实验后的扫描电镜照片。由图2(a)出原件表面蚀孔面积较大,直径已达到800 μm,且蚀孔已成穿透状。另外,由该组照片可以判断在宏观照片上所看到的黑色麻点为点蚀坑,当固溶温度在1 050 ℃以下时,点蚀坑数量较少,焊缝皆为细密的焊接铸态胞状晶,而当固溶温度大于1 050 ℃时,点蚀坑的数量急剧增多,原本细密的胞状晶变的粗大且大小不均,当固溶温度达到1 200 ℃时,试样的抗点蚀性能明显的降低,试样表面不仅有很深的蚀坑且试样表面又出现许多了细小的裂纹。

图2 不同温度下固溶处理5 min后的试样,进行21 h的点蚀实验后,其扫描电镜照片

(a)原件;(b)950 ℃;(c)1 000 ℃;(d)1 050 ℃;(e)1 100 ℃;(f)1 150 ℃;(g)1 200 ℃

由上可知,316L不锈钢螺纹管的常温抗点蚀性能较差,较低温度的固溶处理可以显著提高316L不锈钢的常温抗点蚀性能,但当温度高于1 050 ℃时,316L不锈钢螺纹管的抗点蚀性能明显降低,且固溶温度越高,316L不锈钢螺纹管的抗点蚀性能越差。

3 结论

通过试验研究了不同的固溶处理工艺对316L不锈钢螺纹管的组织和性能的影响,得出了如下结论:(1)在固溶处理时间相同时,力学性能随固溶处理温度的提高呈现先上升后下降的趋势,晶粒尺寸随固溶处理温度的提高而增大,在1 050 ℃固溶处理时,所对应的晶粒较细,力学性能最好。(2)316L不锈钢螺纹管的常温抗点蚀性能较差,较低温度的固溶处理可以显著提高其常温抗点蚀性能,继续增大固溶温度,抗点蚀性能又呈现出下降的趋势。

[1]肖军. 不锈钢在摩托车上轻量化的运用探讨[J]. 特钢技术, 2015, 21(3): 1-7.

[2] 甘俊民. 316L钢及其应用[J]. 石油化工设备技术, 1992, 13(4): 57-60.

[3] 肖纪美. 不锈钢金属学问题[M]. 北京: 冶金工业出版社, 1983: 25-145.

[4] 魏宝明. 金属腐蚀理论及应用[M]. 北京: 化学工业出版社, 2004: 148-152.

[5] 何叶东, 齐慧滨. 材料腐蚀与防护概论[M]. 北京: 机械工业出版社, 2005: 96-101.

[6]康永林. 轧制工程学[M]. 北京: 冶金工业出版社, 2004: 114-122.

[7] 喇培清, 张鹏, 刘辉, 等. 固溶处理对高铝310S钢组织和性能的影响[J]. 材料热处理学报, 2014, 35(3): 73-78.

[8] 藤田辉夫. 不锈钢的热处理[M]. 北京: 机械工业出版社, 1983: 145-165.

[9] 侯东坡, 宋仁伯, 项建英, 等.固溶处理对316L不锈钢组织和性能的影响[J]. 材料热处理学报, 2010, 31(12): 61-65.

[10]王岩, 林琳, 邵文柱, 等. 固溶处理对GH4169合金组织与性能的影响[J]. 材料热处理学报, 2007, 28(5): 176-179.

责任编校:刘亚兵

Effect of Solution Temperature on Property of 316L Stainless Steel

QIAO Si-fan1, ZHAO Zhi-wei1, XU Shao-yan2, YANG Chen2

(1. Materials Science and Engineering College, Liaoning University of Technology, Jinzhou 121001, China; 2. New Energy College, Liaoning University of Technology, Jinzhou 121001, China)

The influence of solution treatment temperature and solution treatment time on 316L stainless steel threaded pipe was studied. The results show that the solid solution temperature ascending, organize grain size increases gradually, mechanical property decreases and pitting performance improves. When the solid solution temperature is higher than 1050 ℃, the pitting performance decreases.

316L; solution treatment; mechanical property; corrosive pitting; microscopic structure

10.15916/j.issn1674-3261.2017.03.010

TG156.1

A

1674-3261(2017)03-0177-03

2016-12-24

乔思凡(1995-),女,辽宁锦州人,本科生。赵志伟(1987-),男,辽宁鞍山人,讲师,硕士。