结合面底部设开孔钢板的铰接空心板设计与施工

葛金城(河北省高速公路石安改扩建筹建处,石家庄050000)

结合面底部设开孔钢板的铰接空心板设计与施工

葛金城

(河北省高速公路石安改扩建筹建处,石家庄050000)

针对现有铰接空心板桥的薄弱部位——铰缝,采用一种在空心板与铰缝结合面底部设开孔钢板的构造,通过开孔钢板改变结合面裂缝开展的路径,达到延缓空心板与铰缝结合面通缝形成的目的。进行了一座3×10m的结合面底部设开孔钢板的铰接空心板桥的设计与施工,开展了该空心板桥的静载试验,结果表明结合面底板开孔钢板的空心板桥在1.3倍公路-I级荷载作用下铰缝不会开裂。

铰接空心板桥铰缝开孔钢板静载试验

1 前言

2007年我国依据交通部颁布的《公路桥涵设计通用规范》(JTJD60-2004)和《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTJD62-2004)出版了新的公路桥涵标准图(新标准图)。新标准图中的空心板桥为增强空心板与铰缝的共同作用,在空心板底部增设了门式钢筋或单肢钢筋。针对新标准图中的铰缝构造,叶见曙等[1]、吴庆雄等[2]分别针对底部采用单肢钢筋和门式钢筋的铰接空心板铰缝进行了试验研究,结果表明空心板与铰缝的结合面依旧是新标准图的薄弱环节。

此外,有学者提出新的铰缝钢筋构造[3-5]以及建议提高铰缝填料强度[6]等措施以提高铰缝性能。陈康明等[7]进行的参数分析表明所提出的新的铰缝钢筋构造和增大铰缝混凝土强度等级对结合面性能没有明显改善。

既有研究表明,我国目前采用的所有铰缝构造形式,在竖向荷载作用下,空心板与铰缝结合面最先发生开裂,并沿结合面扩展,最终导致结合面通缝形成并引起铰缝构造失效,形成“单板受力”。因此,为延缓铰缝构造结合面通缝的形成,保证铰缝构造与空心板的受力性能相接近,本文介绍一种在结合面底部设开孔钢板的空心板桥的设计与施工,并采用实桥静载试验以验证结合面底部设开孔钢板的铰缝构造对延缓铰缝结合面开裂的有效性。

2 结合面底部设开孔钢板的铰缝构造

为了延缓空心板与铰缝的结合面开裂,保证铰缝构造与空心板的受力保持接近的状态,文献[8]提出一种结合面底部设开孔钢板的铰缝构造。通过足尺模型试验和非线性有限元分析研究了在车辆荷载作用下,结合面底部设开孔钢板的铰接空心板桥的受力性能。研究表明:与新标准图中空心板桥相比,在结合面底部设开孔钢板,对铰接空心板桥整体受力性能没有明显影响;但在结合面底部设开孔钢板后,空心板与铰缝构造结合面开裂时,裂缝的扩展不会按照原来的结合面向上扩展,而是绕过开孔钢板后再沿结合面向上扩展,铰缝裂缝开展路径的变化大幅度延缓了空心板与铰缝结合面的开裂,铰缝开裂荷载提高3.50倍,铰缝形成通缝时的荷载提高4.51倍。

3 结合面底部设开孔钢板的空心板桥设计

以某高速公路一座3×10m跨径装配式钢筋混凝土空心板桥为例,介绍结合面底部设开孔钢板的空心板桥的设计。

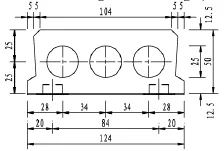

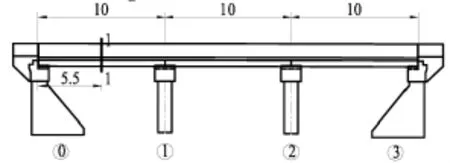

空心板桥每跨计算跨径9.60m,横断面由7片中板和2片边板组成,板高50cm,板和板之间底缘间距1cm。全桥立面布置见图1,中板横截面见图2,上部结构横断面布置见图3。

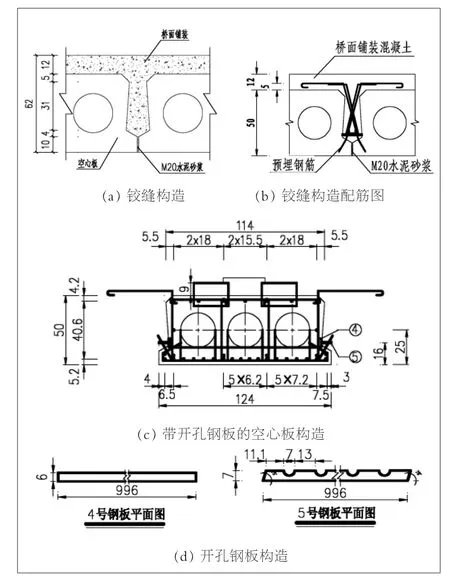

铰缝构造及铰缝内配筋与新标准图中空心板桥铰缝构造相似。中板铰缝构造见图4(a),铰缝构造内的钢筋见图4(b)所示,分别在铰缝构造内配置的剪刀钢筋(①号钢筋)、纵向受力钢筋(②号钢筋),以及空心板结合面钢筋(③号钢筋)。

为了使结合面底部开孔钢板与空心板钢筋骨架连成整体,在空心板铰缝结合面底部设置一块预埋钢板④与空心板内箍筋焊接,如图4(c)所示。为了使在浇筑铰缝混凝土时使混凝土能顺利填充铰缝的下部空间,将铰缝结合面底部设置的钢板⑤设半圆形孔洞。预埋钢板④和开孔钢板⑤均采用宽6cm、厚2cm的钢板,开孔钢板的孔径6cm,各孔中心距20cm,详见图4(d)。

图1 桥型布置立面图(单位:m)

图2 中板截面图

图3 横断面布置图(单位:cm)

图4 结合面底部设开孔钢板的铰缝构造(单位:cm)

4 结合面底部设开孔钢板的空心板桥施工

结合面底部设开孔钢板空心板桥施工步骤为:

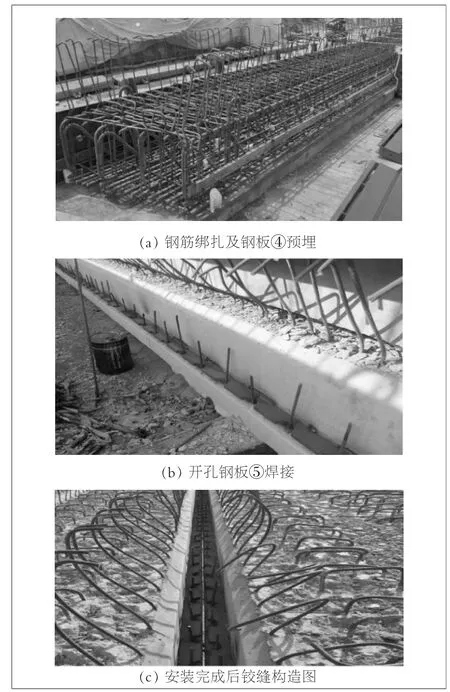

(1)根据设计图纸绑扎钢筋,在空心板底部预埋底部结合面构造钢筋,其在预制时沿纵桥向弯折并紧贴内模,同时在箍筋上按照设计位置焊接一块沿纵桥向全长布置的预埋钢板④,如图5(a)所示。

(2)制作空心板模板,并进行空心板混凝土浇筑,进行养护。

(3)拆除空心板模板后,将底部结合面构造钢筋扳出,并清除预埋钢板④表面的浮浆,将开孔钢板⑤焊接在预埋钢板上,并调整底部结合面钢筋使其穿过半圆形开孔,如图5(b)所示。

(4)将空心板吊装至设计位置。

(5)将铰缝构造钢筋通过双面焊接的方式连接到结合面底部预埋钢筋,并使其延伸至相邻空心板顶部,并放置剪刀钢筋,如图5(c)所示。

(6)铰缝及铺装层混凝土浇筑,并进行养护。

图5 现场施工图

5 实桥静载试验

5.1 有限元模型

采用桥梁专用有限元程序MIDAS/Civil建立有限元模型,主梁采用三维梁单元进行模拟,支座采用弹性连接进行模拟。简支空心板桥采用梁格法进行建模,模型共划分261个节点、348个单元。空心板简支梁桥的有限元模型见图6。

图6 有限元模型示意图

5.2 静载试验工况

为验证结合面底部设开孔钢板的铰缝性能,根据简支梁桥的受力特点,选择第一跨跨中截面(图7中I-I截面)为控制截面,进行静载试验。

分别根据铰缝弯矩最不利和剪力最不利原则进行等效加载。本桥设计荷载为公路—I级,为了验证开孔钢板能否提高铰缝开裂荷载,本次试验采用分级加载的方式,铰缝弯矩最不利和剪力最不利工况均等效加载至1.3倍公路—I级荷载。本次静载试验采用3辆550kN的三轴载重汽车加载。按1.0倍公路—I级荷载和1.3倍公路—I级荷载进行等效加载时荷载试验效率均介于0.95~1.05间。

图7 静载测试截面示意图(单位:m)

图8 铰缝位移测点布置图

5.3 测点布置

铰缝位移采用位移计测量,取测试跨测试断面下游侧第一个、第四个铰缝作为观测对象。如图8所示。通过在铰缝左右两侧布置竖向和水平位移计分别测试铰缝左右两侧空心板的相对竖向位移和铰缝张开量,以此判断在1.0倍和1.3倍公路—I级等效荷载作用下铰缝是否会开裂。

5.4 试验结果分析

通过铰缝位移的测试得到:1.0倍和1.3倍公路—I级荷载作用下,铰缝弯矩最不利工况时,铰缝两侧空心板相对竖向挠度分别为0.008mm和0.011mm,铰缝张开量分别为0.015mm和0.021mm;铰缝剪力最大工况时,铰缝两侧空心板相对竖向挠度分别为0.032和0.042mm,铰缝张开量分别为0.024和0.031mm。

通过实桥静载试验结果说明,在1.3倍公路-I级荷载作用下结合面底部设开孔钢板的空心板桥铰缝不会开裂。

6 结论

(1)针对现有铰接空心板桥的薄弱部位——铰缝构造,介绍了一种空心板与铰缝构造结合面底部设开孔钢板的构造,通过开孔钢板改变结合面裂缝开展的路径,达到延缓空心板与铰缝构造结合面通缝形成的目的。

(2)介绍了一种铰缝与空心板结合面底板设开孔钢板的空心板桥的设计与施工,为今后装配式空心板桥的设计和施工提供参考。

(3)对有结合面底板设开孔钢板的空心板桥进行了静载试验,验证了结合面底板设开孔钢板的铰缝构造能够有效地控制铰缝开裂。在1.3倍公路-I级荷载作用下,结合面底板设开孔钢板的空心板桥铰缝不会开裂。

[1]叶见曙,刘九生,俞博,等.空心板混凝土铰缝抗剪性能试验研究[J].公路交通科技,2013,30(6)∶33-39.

[2]吴庆雄,陈悦驰,陈康明.结合面底部带门式钢筋的铰接空心板破坏模式分析[J].交通运输工程学报,2015,5(3)∶15-25.

[3]陈建华.空心板梁桥单片梁受力分析及预防措施[J].中外公路,2007(3)∶118-121.

[4]张志.空心板铰缝破坏机理及防治措施研究[J].山西建筑,2009,35(2)∶318-320.

[5]黄德耕.广西装配式空心板桥梁设计研究[D].南宁:广西大学,2008.

[6]薄祥照.HGM高强无收缩灌浆材料的研制与应用[J].国防交通工程与技术,2006,4(3)∶58-60.

[7]陈康明,吴庆雄,黄宛昆,陈宝春.结合面底部带门式钢筋的铰接空心板桥受力性能参数分析[J].公路交通科技,2016,33(8)∶65-75.

[8]李海敏.装配式空心板桥铰缝构造裂缝控制措施试验研究[D].福州:福州大学,2014.