水泥混凝土路面芯样劈裂强度试验影响因素分析

曾佑中(福建省闽路工程试验检测有限公司,福州350001)

水泥混凝土路面芯样劈裂强度试验影响因素分析

曾佑中

(福建省闽路工程试验检测有限公司,福州350001)

本文通过对水泥混凝土路面试验段取芯进行芯样劈裂抗拉强度试验,重点分析了水泥混凝土路面取芯过程与室内试验两个阶段中有可能对试验结果产生影响的几个重要因素,总结了该试验过程中应注意的重点事项,期望能为规范试验人员水泥混凝土芯样劈裂抗拉强度操作,提高试验结果精确度提供借鉴。

水泥混凝土路面芯样劈裂强度影响因素

1 概述

水泥混凝土弯拉强度是水泥混凝土路面在质量验收时的关键指标。通常采用对水泥混凝土面板钻芯取样的方式,检测所取芯样的劈裂强度并将结果换算成弯拉强度用以评价。在实际工作中,由于试验人员操作技能及技术水平不一,对水泥混凝土劈裂抗拉试验过程中的各种影响因素把握不够准确,导致所检测的水泥混凝土路面强度指标会有一定的偏差,从而影响对水泥混凝土路面强度指标的客观公正评价。

为改善这种情况,笔者单位与三明市公路局合作,在G205国道路段上采用相同的材料组成、制备条件和养护条件,铺筑了单幅长30m、宽3.75m、设计弯拉强度5.0MPa、设计厚度30cm的水泥混凝土路面试验段,施工过程中取样制件标准小梁检测其弯拉强度。现场养护28d后,及时钻取了200个水泥混凝土芯样,分别以芯样不同的长度、切割方式、试验操作条件和试件平整度等影响因素进行劈裂强度比对试验,并对试验数据进行分析研究,总结归纳了水泥混凝土路面面板劈裂抗拉强度试验的影响因素和试验过程中的注意事项,以便为广大试验检测工作者提供借鉴。

2 混凝土圆柱体劈裂破坏机理

圆柱体劈裂抗拉强度试验机理是将试件放在劈裂夹具上通过垫条对中后放置在压力机上,沿试件劈裂面位置线施加一对均匀地线性荷载,加在试件上的压力是一条沿柱长方向的线压力,试件在上下两块承压板与试件接触的一个微小的径向深度内受压,而离开这个区域再向轴心发展后产生一个均衡的拉应力,试件被均衡地劈成两半,通过这个拉应力,从而获取劈裂抗拉强度。

3 不同切割长度对劈裂强度的影响

根据JTG E30-2005《公路工程水泥及水泥混凝土试验规程》(以下简称为试验规程)中《水泥混凝土圆柱体劈裂抗拉强度试验方法》(T0561-2005)对于劈裂试验所加工芯样的有关规定:对于现场芯样,长径比≥1,适宜的长径比在1.9~2.1之间,最大长径比不能超过2.1。而我省普通国省干线公路路面改造工程的水泥混凝土路面面层的设计厚度一般为26cm,无法满足试验规程适宜的长径比1.9~2.1之间的要求。过去的一些试验经验告诉我们,试件过长其劈裂强度将往偏低方向影响。在质量验收过程中,各单位对试件长度无统一标准,造成检测数据有所偏差。为了验证,我们将钻取的芯样顶面切割20mm后分别截取长度为15cm、20cm和25cm进行比对试验,加荷速率恒定在0.06MPa/s。其试验结果见表1。

试验结果显示,相同直径不同长度的芯样,15cm长的试件强度最高,其平均弯拉强度比25cm长度的试件提高0.24MPa。为了研究多长的试件最能体现面板的真实弯拉强度,我们在施工过程中制作的10组小梁试件,标养28d后得出标准小梁弯拉强度为6.01MPa。通过路面钻芯劈裂强度换算弯拉强度的数据结果显示20cm长度芯样检测结果与标准小梁弯拉强度较为接近。结合目前我省国省干线公路设计的路面结构层厚度,我们建议采用试件的长径比为1.2~1.4之间。

4 芯样端头单面切割与双面切割的影响

由于水泥混凝土路面施工过程中,路面平整度控制严格,钻取的芯样顶部端面也较为平整,大部分试验检测机构在进行芯样加工时并未对顶部端面进行切割。且试验规程对现场钻取芯样的顶面是否需要进行切割也无相关规定。

为研究混凝土芯样端头单面切割与双面切割对劈裂强度的影响,我们对芯样进行顶部端面切割20mm后保留试件长度22cm(双面切)和芯样底部端面进行切割保留芯样试件长度22cm(单面切),两组加工方式分别做了一些比对试验,加荷速率恒定在0.06MPa/s。其试验结果见表2。

表1 双面切割不同长度试件弯拉强度对比

表2 不同切割面、相同长度(22cm)试件弯拉强度对比

从比对试验的结果显示,双面切割比单面切割芯样弯拉强度其总平均强度提高0.12MPa。笔者认为主要原因有以下两点:

(1)从混凝土的组成和振捣理论说,水泥混凝土在浇筑过程和浇完静置阶段,混合料可能产生离析和析水,从而普遍引起上下层的质量不均匀。在振捣过程中,由于组成颗粒重新排列,相互挤压和比重的关系,水分上浮使混凝土板上部含水量增大,水灰比变化,气孔增多,因此混凝土板上部的质量较下部质量稍差。

(2)取芯操作过程,取芯筒入口瞬间,在较高的转数作用下,在混凝土表面反复摆动后才能定位,这样便会造成芯样顶部直径出现不同程度的缩径现象,将该端部切除,避免可能带来的芯样劈裂面积的不精确。

5 试验操作条件的影响

(1)圆柱体试件对中的影响

试验规程规定,试验前,在试件中部划出劈裂面位置线。圆柱体的母线公差为0.15mm。这两条母线应位于同一轴向平面内,彼此相对,两条线的末端在试件的端面上相连,应为通过圆心的直径,以明确标明承压面。借助夹具两侧杆,将试件对中。试验过程前,上下承压线的对中较为困难,速度也较慢,如果试件不对中,将会使试件偏心受压,劈裂面积也会发生变化,有可能造成试件中部断裂,不能有效均衡地劈成完整的两半试件。因而影响了试验数据的准确度。

(2)加荷速率的影响

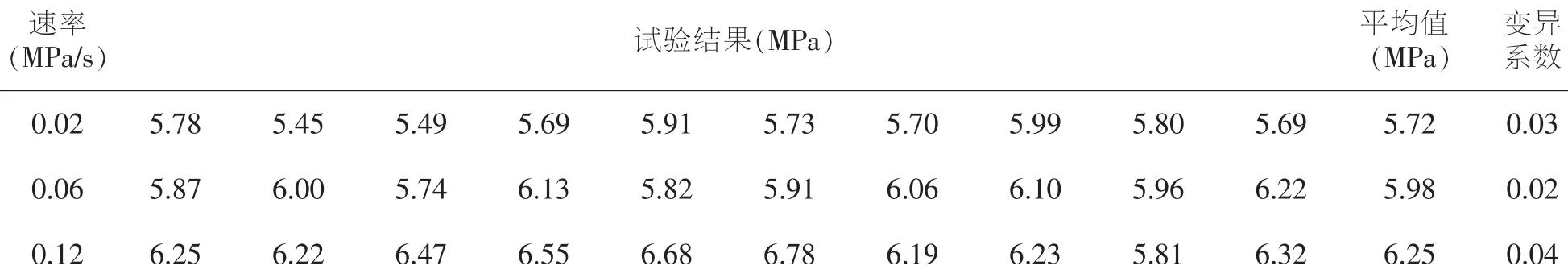

加荷速率是指单位时间内应力的变化速率,劈裂试验加荷速度的变化对破坏荷载有较大的影响。在试验检测工作过程中,有的试验检测单位所采用的试验机加荷条件为人工操作,检测人员往往忽视了加荷速率对试件劈裂强度的重要影响,不按照试验规程规定的加荷速率进行荷载试验,导致检测结果失去可比性、真实性,直接影响检测结论。为了进一步了解加荷速率对检测结果影响的大小和规律,现将30个芯样(直径15cm、长度20cm)按标准的试验方法,以3种不同的速率进行试验。其试验结果见表3。

比对结果显示,加荷速度过大形成瞬间冲击,导致试验结果偏高,加荷速度过慢过小或不能连续、均匀的加荷也不能正确反映混凝土的劈裂强度。

表3 不同加荷速率试件弯拉强度对比

6 承压面平整度的影响

对不同长度芯样劈裂强度影响的试验分析表明试件长度越长,承压的劈裂面位置线表面平整度凸凹现象越明显,使试件承压面加荷变的不均匀,局部受压,应力集中,因而降低了劈裂强度;另外,当承压面出现弧形、竹节形时,当不平直度过大时,就有可能出现类似小梁支承点受力状态,试验时易出现未劈先折断的现象,导致试件报废或试验失败。试验规程中要求圆柱体的母线公差为0.15mm。然而经过多年来对钻取试件实测结果,如果试件承压线不经研磨加工的话,要想完全达到0.15mm的公差是非常困难的,这与取芯机功率的大小、钻芯人员操作水平及钻头的质量等都有密切的关系。

(1)取芯机质量。由于取芯机属于非精密加工设备,无相应的技术标准,出厂质量不统一,当取芯机自身重量较轻时,使用过程中会发生振动和颤抖。另外取芯机给水泵质量差出现水泵空转不出水或水泵不能正常给水工作,造成重复磨耗,导致取出的芯样表面不够平直。

(2)取芯筒质量。人造金刚石薄壁钻头在加工过程中偷工减料,金刚砂含量少,在遇到强度较高的混凝土和较为坚硬的砂石材料时,钻取一个芯样耗费的时间较长,由于同个部位长时间研磨,试件外形难免不一致。有些芯筒与取芯机主轴连结螺牙不配套,无法完全拧紧,造成不同心,使用时发生晃动,钻得的试件往往就不是很规则的圆形,表面粗糙。

(3)取芯人员的操作水平。手工摇进加力过猛经常会发生反作用力将钻机顶起卡钻现象,此时不得不停机修整再二次钻入。这样在试件的某一部位就会出现重复转动,磨耗不均,因此使试件外形尺寸发生变化。

7 提高劈裂抗拉试验准确度应注意的事项

为提高劈裂抗拉试验的水平,减少试验过程中的错误、偏差、误差,在试验过程中应注意以下几个主要事项:

(1)建议配备的取芯机功率应大于9HP,钻孔给进速度为45~50mm/min左右。取芯前钻机底座应水平稳妥地置于工作面上,整个钻孔过程必须保持冷却水的供应,严禁断水。

(2)同一建设项目,对芯样室内加工长径比宜统一规定。试件的切割方式采用双面切割,两个端面应保持平行,建议其长度尺寸差应在0.25mm以内。

(3)试验前先将试件擦拭干净,与垫层接触的试件表面应清除掉一切浮渣和其他附着物,承压线凸凹不应大于0.15mm,必要时磨平处理。

(4)劈裂试验时必须画出两条位于同一轴向平面内,彼此相对的承压线。应采用具有对中定位装置的夹具。试验时注意剔除未劈先折断现象的数据。

(5)劈裂试验的加荷速率应严格按照规程要求执行。建议选用恒应力加荷试验机控制,减免人工加荷不均带来的影响,提高整个试验过程的准确度。

8 结语

为客观公正地评价水泥混凝土路面强度指标,每位试验检测工作者,均应认真细致地统一尺度操作和评定,尽量减少不同因素对试验结果的影响因素,并注重试验过程中的各个环节,以便检测结果客观公正。

[1]JTG E30-2005,公路工程水泥及水泥混凝土试验规程[s].

[2]JTG/T F30-2014,公路水泥混凝土路面施工技术细则[s].

——基于平面应变条件