糖粉分离器的结构优化设计

陈家权 - 劳黎明 - 杨凯波 - 黄海鑫 -

(1. 广西大学机械工程学院,广西 南宁 530004;2. 广西叶茂机电有限公司,广西 南宁 530004)

糖粉分离器的结构优化设计

陈家权1CHENJia-quan1劳黎明1LAOLi-ming1杨凯波1YANGKai-bo1黄海鑫2HUANGHai-xin2

(1. 广西大学机械工程学院,广西 南宁 530004;2. 广西叶茂机电有限公司,广西 南宁 530004)

为了分析糖粉收集过程中,分离器分离效果不佳的现象,采用Fluent软件对糖粉分离器进行仿真分析。基于现有结构,分别改变分离器出口结构、增加分离器高度、减小分离器筒径、筒内装置螺旋导流叶片,比较不同结构对分离器分离效果的影响,并讨论了进风方式对分离器分离效果的影响。研究结果表明,糖粉分离器靠近出口段分离能力较弱,导致风机口糖粉喷出;装有螺旋导流叶片较其他结构更有利于分离能力的提高;进风方式对分离效果有一定影响,采用进口通入空气的方式,比出口抽吸空气的方式分离效果好,但进风方式对糖粉分离器分离能力影响相对较小;带有螺旋导流叶片的糖粉分离器更加适合糖粉的收集与分离。

糖粉;分离器;Fluent;结构优化;螺旋导流叶片;进风方式

糖粉收集是制糖工业中重要环节之一,与糖厂生产环境和经济效益密切相关。传统收集糖粉的主要方法是人工定期清扫,或者采用吸尘设备对糖粉区域进行简单处理,效率低,效果较差。目前采用的气流收集、再分离回收糖粉的方法取得了不错的效果[1-2]。该装置由吸尘罩、风管、旋风分离器、引风机等构成。在引风机的抽吸下,振槽与振槽之间扬起的糖粉经风管被吸入旋风分离器中,糖粉颗粒在离心力的作用下向壁面运动,溶解于壁面水流中,然后,沿壁面下流落入溶解箱中,而气体由风机带出,从而实现糖粉的收集。

目前,工业上采用的分离器主要为Stairmand型旋风分离器(见图1),由于结构简单、造价低廉、分离高效,得到了广泛认可。针对标准Stairmand旋风分离器的工作条件和结构等方面,已经开展了不少的研究。薛晓虎等[3-4]采用数值模拟的方法,从颗粒粒径、入口含尘浓度、工作温度、入口气流速度、压强等角度,对旋风分离器内颗粒浓度分布规律做了详细分析。结构方面,李垒等[5]采用RNGk-ε模型对传统Stairmand分离器和带有螺旋导流的分离器进行了模拟分析,证明带螺旋导流的分离器分离效果更好,能够分离更小的颗粒粉尘;赵学观等[6]则证明了大豆脱粒机旋风分离器带有吊桶的结构分离效率更高。另外,黄兴华等[7]通过分析表明颗粒进口位置,从进口中心进入的颗粒分离效果最好,而靠近壁面进入的颗粒分离效果较差;梁绍青等[8]利用Q判据对分离器内的漩进涡及二次涡进行了准确识别,结果表明,在中心线附近存在旋涡结构,涡结构的变化与壁面磨损及噪声的产生关系密切。上述研究从多方面揭示了Stairmand分离器工作状况,但有关糖粉分离器的相关研究并未发现,至于其结构及进风方式对分离效果的影响则更未涉及。

制糖行业中,由于相关因素的限制,所用的糖粉分离器结构与Stairmand分离器结构有所区别。图2为某糖厂所采用的糖粉分离器,收集的糖粉气流在引风机的抽吸下从下面切口进入分离器,糖粉随气流上行过程中被壁面水流捕捉后沿壁下流,落入溶解箱。在使用过程中,发现旋风分离器分离效果不佳,部分糖粉从风机出口喷出,图3为现场工作场景。为了解决糖粉分离不佳的问题,本研究拟在现有糖粉分离器的结构基础上,结合Fluent的仿真分析,对糖粉分离器进行结构优化,提高糖粉的分离效果,从而实现糖粉的高效收集。

1. 进气口 2. 排气口 3. 筒体 4. 排尘口图1 Stairmand旋风分离器结构示意图Figure 1 Schematic diagram of Stairmand cyclone separator

1. 上直筒 2. 抽风口 3. 中直筒 4. 进风口 5. 支撑脚 6. 分离器入口 7. 长形视镜 8. 溶解箱

图2 糖粉分离器

Figure 2 sugar powder separator

图3 分离器工作现场Figure 3 Working field of separator

1 仿真模型的建立

旋风分离器内运动流场复杂多变,气体与颗粒的运动轨迹和颗粒的浓度分布更为复杂,通过试验进行相关测量不仅成本高,而且许多时候工作环境恶劣,试验难以顺利进行,而采用Fluent软件进行模拟计算不失为一种较好的途径[9]。Fluent是目前国内外使用最多、最流行的商业软件之一,在CFD领域占有最大的市场份额。由于Fluent功能模块多、计算精确稳定、结果容易收敛等优点,在水利船舶、燃料电池、旋转机械等方面均有广泛应用[10]。

1.1 数学模型

1.1.1 湍流模型 湍流模型选择正确与否与计算结果准确度密切相关,关于旋风分离器湍流模型选择的相关文献非常多。王江云等[11]用改进的RNGk-ε模型对分离器内的强旋流动进行了模拟,并将计算结果与RNGk-ε模型、Reynolds应力输运模型(RSM)以及试验的结果进行对比,结果证明改进的RNGk-ε模型与RSM能够较好地对试验结果进行模拟;王海刚等[12-13]则系统地分析了不同的湍流模型对旋风分离器内部流场模拟结果的影响,通过各个模型结果与相应试验数据的对比,一致认为采用Reynolds应力输运模型(RSM)能够对旋风分离器复杂流场进行模拟。因此,本试验采用Reynolds应力输运模型(RSM)进行模拟计算。Reynolds应力输运方程可表示为

(1)

式中:

ρ——流体密度,kg/m3;

ui、uj——脉动速度分量,m/s;

Uk——平均速度分量,m/s;

Dij——应力扩散项;

Pij——剪力产生项;

∏ij——压力应变项;

εij——应力扩散项。

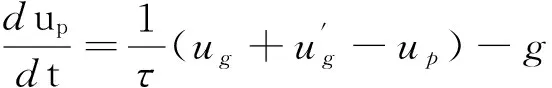

1.1.2 气固两相流模型 由于旋风分离器入口糖粉浓度较小,体积分数小于10%,采用欧拉-拉格朗日计算模型进行模拟,气体为连续相,糖粉颗粒为随机离散相,忽略颗粒之间的相互作用,但考虑颗粒与气体之间的耦合作用和颗粒的湍流扩散。旋风分离器颗粒相运动方程可表示为:

轴向:

(2)

径向:

(3)

切向:

(4)

其中颗粒松弛时间τ:

(5)

式中:

p——固相;

g——气相;

ug、vg、wg——气体速度分量,m/s;

r0——颗粒径向位置,m;

μ——气体黏性系数,Pas;

CD——阻力系数;

Rep——颗粒雷诺数。

1.2 网格划分和计算模型

网格质量的好坏不仅影响计算速度,而且影响计算结果的准确性。王海刚[10]对旋风分离器模型划分网格时,采用贴壁网格,划分的网格能够很好地给出边界信息;另外,许多学者[4-5,8]在划分网格时采用分块结构化网格,网格质量较好,计算结果较为理想,因此,本试验采用分区结构网格。考虑进风口以下为溶解箱,溶解箱盛有水,该部分对混有糖粉的气流影响较小,因此可将糖粉分离器简化如图4所示的几何模型,图5为相应模型的网格划分,单元总数为116 778个。

图4 分离器几何模型(单位:mm)Figure 4 Geometric model of separator

图5 分离器网格Figure 5 Mesh of separator

1.3 边界条件

(1) 进口边界:压强入口,设为常压,流体介质为空气,不可压,常温,密度1.225 kg/m3,黏度1.789×10-5Pa·s。颗粒相采用源面,与空气同速,密度780 kg/m3,入口质量浓度0.5 kg/s,糖粉颗粒粒径设置为泊松分布,最大粒径10 μm,最小粒径1 μm。

(2) 出口边界:速度入口,保证抽风量40 000 m3/h,设速度24 m/s。

(3) 壁面边界:无滑移边界,标准壁面函数法;离散相计算时,假设糖粉颗粒碰到分离器圆周壁面即被收集,碰到顶面反弹,而通过出口则逃逸。

2 计算结果分析

由于制糖车间收集的气体中糖粉相对较少,糖粉对空气的运动影响较小,可以认为糖粉的运动轨迹与空气相似,因此观察分离器内空气流线即可知糖粉颗粒的运动轨迹。图6为现有分离器模型的流线图。图6表明,在引风机的作用下,气体进入分离器后呈螺旋上升,上升一定高度(约1 200 mm)后螺旋消失,气体呈直线向上运动,最后从上出口输出。根据分离器的工作原理可知,螺旋运动有利于分离,而直线运动则对分离不起作用。因此,制糖车间分离效果不佳,糖粉从出口喷出的原因在于分离器只在下部起分离作用,而达到一定高度后,分离作用消失。就此,对旋风分离器进行结构优化,使其满足工作要求,提高制糖效率。

图6 分离器空气流线图Figure 6 Air streamline of separator

3 结构优化与分析

3.1 结构优化

根据现有模型,分别改变模型出口结构,增加分离器高度、减小分离器筒径、内部装置螺旋导流片,观察分离器内部流场变化。在仿真模型设置相同的条件下,各种改进模型的流线图见图7。

由图7可知,将出口由顶部圆口改为侧面切向方口,在整个筒体内,气体呈螺旋上升,相对现有模型,分离能力增加,螺旋高度由1 200 mm增至2 000 mm,但靠近筒体中心的气流出现紊乱而非螺旋上升,这不利于相对较小颗粒的分离;分离器筒体加高,由4 058 mm增至6 058 mm,则导致气流基本上不呈现螺旋运动,更不利于糖粉颗粒的分离;分离器筒径由1 910 mm减小至1 610 mm,筒体内气流流动更加均匀,但不会改变分离器上部分离效果不佳的现状;筒体内装置螺旋导流叶片,相对其他模型更有利于流体的螺旋上升运动,螺旋高度高达4 000 mm,并且能够保证分离器上部具有一定的分离能力。比较分析可知,内部装有螺旋导流叶片的旋风分离器模型分离效果较好。另外,发现螺旋叶片的螺距对分离效果也有较大影响。

3.2 进风方式对分离效果的影响

分离器进风方式分为进口通入空气和出口抽吸空气两种。前面分析模型进风方式为出口抽吸空气,而传统Stairmand型旋风分离器均采用进口通入空气方式。下面针对糖粉分离器和Stairmand分离器两种模型,通过仿真计算探讨进风方式对分离效果的影响。

图8为内置螺旋导流叶片分离器模型在两种不同进风方式下的流线图,图9为Stairmand分离器模型在两种不同进风方式下的流线图。由图8和图9可知,对于两种不同结构分离器,采用进口通入空气方式进气分离效果优于出口抽吸空气的进气方式。内置螺旋导流叶片的糖粉分离器在两种进风方式下分离效果相差较小,而传统Stairmand分离器在进口通入空气方式下的分离效果较出口抽吸空气方式下的明显要好,这也是传统Stairmand型旋风分离器均采用进口通入空气方式进风的原因之一。比较发现,进风方式对糖粉分离器分离效果影响不大,而对传统Stairmand型旋风分离器分离效果有较大影响。

图7 不同结构流线图Figure 7 Streamline of different structures

3.3 糖粉在旋风分离器内的分布

图10为旋风分离器内糖粉颗粒的分布云图。由图10(a)可知,随着分离器高度的增加,糖粉颗粒浓度越来越少,靠近出口处只有微少颗粒,说明此分离器能够保证糖粉不易被空气流带出;由图10(b)可知,分离器内糖粉颗粒主要分布在分离器圆筒壁面附近,少量颗粒靠近筒体中心,并且靠近中心的粒子主要分布在分离器下部。分析可知,此分离器能够有效地将微小的糖粉颗粒分离,满足制糖车间分离器的工作要求。

4 结论

(1) 原结构糖粉分离器内气流在分离器下部分呈螺旋上升运动,上升2 000 mm后,呈直线运动,导致分离器上部分离能力较差,从而使得部分较小糖粉颗粒不能完全分离而被气流从出口带出。

图8 分离器两种进气方式流线图Figure 8 Streamline of two air intake modes of separator

图9 Stairmand模型两种进气方式流线图Figure 9 Streamline of two air intake modes of Stairmand model

图10 糖粉粒子分布云图Figure 10 Cloud charts of particle distribution

(2) 分离器结构对分离器分离效果有较大影响。其中,将出口由顶部圆口改为侧面切向方口可以改善分离效果,但靠近筒体中心的气流出现紊乱,不利于颗粒分离;筒体加高则不利于分离性能的提高;分离器筒径变小对分离效果影响较小,能改善气流流动稳定性;内部装置螺旋导流叶片则能够大大提高分离性能,并且流动均匀稳定。因此,分离器内部装有螺旋导流叶片的结构是一个较优方案。

(3) 进风方式对不同结构分离器的分离效果影响不同。对于糖粉分离器,采用进口通入空气方式和出口抽吸空气方式均有较好的分离效果;对于传统Stairmand分离器,采用进口通入空气的方式,较出口抽吸空气方式有更好的分离效果。因此,糖粉分离器具有较为宽泛的使用条件,有利于糖粉分离器的安装和制造。

(4) 内部装有螺旋导流叶片的糖粉分离器能够满足制糖工业要求,解决了糖粉收集效果不佳的难题,对提高糖粉收集、增加制糖效率有一定的指导作用。

[1] 冯春亚, 卢锦华, 王盛, 等. 一种糖厂糖粉收集方法[J]. 甘蔗糖业, 2014(4): 27-31.

[2] 方召, 白卫东. 粉尘收集系统结构和主要参数的探讨[J]. 食品与机械, 2010, 26(2): 86-88.

[3] 薛晓虎, 孙国刚, 时茗显. 旋风分离器内颗粒浓度分布特性的数值分析[J]. 机械工程学报, 2007, 43(12): 26-33.

[4] 万国军, 孙国刚, 魏耀东. 压力对旋风分离器内颗粒浓度分布影响的模拟[J]. 石油学报, 2008, 24(6): 689-696.

[5] 李垒, 金俊卿, 陈坤, 等. 基于FLUENT软件分析旋风分离器的结构优化[J]. 天然气与石油, 2014, 32(3): 71-75.

[6] 赵学观, 徐丽明, 高连兴, 等. 基于Fluent的大豆脱粒机旋风分离器模拟与优化[J]. 农业机械学报, 2014, 45(S1): 80-87.

[7] 黄兴华, 王道连, 王如竹, 等. 旋风分离器中气相流动特性及颗粒分离效率的数值研究[J]. 动力工程, 2004, 24(3): 436-441.

[8] 梁绍青, 王铖健. 旋风分离器流场数值模拟及其涡结构识别[J]. 煤炭学报, 2014, 39(S1): 262-266.

[9] ANSYS Inc. FLUENT 6.2 UDF manual[M]. Lebanon: Fluent Inc., 2005: 3-5.

[10] 文媛媛. 基于FLUENT的混合器内部流场数值模拟[J]. 过滤与分离, 2010, 20(1): 26-30.

[11] 王江云, 毛羽, 刘美丽, 等. 用改进的RNG k-ε模型模拟旋风分离器内的强旋流动[J]. 石油学报, 2010, 26(1): 8-13.

[12] 王海刚, 刘石. 不同湍流模型在旋风分离器三维数值模拟中的应用和比较[J]. 热能动力工程, 2003, 18(4): 337-341.

[13] 蒋梦婷, 王博, 陈言信, 等. 旋风分离器内高速旋转流场的数值计算方法选择[J]. 环境工程学报, 2012, 6(8): 2 736-2 744.

基金项目:海南省重大科技计划项目(编号:ZDKJ2016015);海南省自然科学基金项目(编号:20167232,617033);南海海洋资源利用国家重点实验室开放项目子课题(编号:2016013B)

作者简介:蔡宽麒,男,海南大学在读本科生。

通信作者:胡祝华(1979—),男,海南大学副教授,硕士。 E-mail: eagler_hu@hainu.edu.cn

收稿日期:2017—01—11

Structural optimization design of sugar powder separator

(1.SchoolofMechanicalEngineering,GuangxiUniversity,Nanning,Guangxi530004,China;2.GuangxiYemaoMechanicalandElectricalCo.Ltd,Nanning,Guangxi530004,China)

To explain the phenomenon of poor separation effect of powder separator in the process of collecting powdered sugar, simulation analysis of powder separator was made with using Fluent software. Based on the existing structure, changing the outlet structure, increasing the height, reducing the diameter of the separator and installing spiral guide vane respectively, to make comparison of the effects of different structures of separator. In addition, the influence of air intake mode is discussed. Weak separation capacity close to separator outlet section leads to powder splash; Equipped with spiral vanes is more conducive to improve the separation capacity than other separator structure; Air intake mode has some influence on separation effect, using imported air way contributes to separation effect than export suction air way, but air intake mode has less effect on the separation ability of sugar powder separator; Sugar powder separator with spiral guide vane is more suitable for collection and separation of sugar.

Sugar powder; separator; Fluent; Structural optimiza-tion; Spiral guide vane; Air intake mode

10.13652/j.issn.1003-5788.2017.04.018

上海市科技创新行动计划项目(编号:16391902902);江苏省国家长江珍稀鱼类工程技术研究中心培育点(编号:BM2013012)

黄幸幸,女,上海海洋大学在读硕士研究生。

葛艳(1974—),女,上海海洋大学副教授,博士。 E-mail: yge@shou.edu.cn

2017—01—18