后掺粗骨料工艺对高性能泵送混凝土性能影响研究

贾金青,王东来,叶 浩,张建成

(大连理工大学 海岸与近海工程国家重点实验室, 辽宁 大连 116024)

后掺粗骨料工艺对高性能泵送混凝土性能影响研究

贾金青,王东来,叶 浩,张建成

(大连理工大学 海岸与近海工程国家重点实验室, 辽宁 大连 116024)

为解决建筑工程中高性能泵送混凝土的环境问题、成本问题,基于粗骨料嵌锁效应和界面水灰比强度理论,在保证高性能和泵送要求的条件下,提出了后掺骨料工艺,并对不同粗骨料后掺比例下的混凝土进行了力学性能和抗冻性能的研究。结果表明,随着粗骨料后掺比例的增大,7 d、28 d混凝土抗压强度持续增大,而28 d混凝土劈裂抗拉强度和抗折强度均呈先增大后减小的趋势;在冻融循环作用下,质量损失率的上升速率呈先减小后增大的趋势,而抗压、抗拉、抗折强度、动弹性模量以及超声波速的下降速率均呈先减小后增大的趋势。据此建议本C30高性能泵送混凝土的粗骨料最佳后掺比例为20%。关键词: 后掺骨料工艺;力学性能;抗冻性能;工程应用

随着国家经济水平不断的提高以及城市化建设的不断深入,土木工程建设也进入到了一个蓬勃发展的阶段,但随之带来的却是雾霾等严重的环境问题。相关报告显示,我国由于严重的空气污染每年的经济损失高达5 658.8亿元[1],而这其中因建筑工程建设所造成的损失又占有很大比例。对于工程建设行业而言,其污染的源头主要在于建筑材料混凝土的生产和使用,因此实现混凝土“绿色化”对行业未来可持续发展具有里程碑式的意义。

目前,国家“十三五”规划也对建材工业提出了具体的发展指导意见,其中建议水泥行业向绿色低碳方向发展,鼓励有条件的骨干水泥企业进一步延伸至建筑骨料、砂石骨料、预拌混凝土、水泥制品部件等相关领域,大力发展建筑工程使用的高性能、绿色和多功能的混凝土。由此可见,政策上的支持也为“新型绿色高性能混凝土”的推广应用提供了保证。

从混凝土材料的发展历史[2]来看主要经历了传统混凝土、泵送混凝土、高性能混凝土再到现如今提倡的绿色高性能混凝土几个阶段。传统混凝土是从早期的波特兰水泥发展而来,受限于当时的技术条件,混凝土多为现场拌制,也因此造成了大量环境和噪声污染;之后减水剂的发明和泵送技术的进步实现了混凝土的工业化和商品化,直到现在普通泵送混凝土仍在工程建设中占有很大比例,尽管泵送混凝土的出现提高了工效,节省了人力,保证了质量并消除了噪音,但却并未解决生产中的环境污染和能源消耗问题,而且随着时间的推移一些季节变化明显的地区的混凝土耐久性问题也凸显出来;为此,国内外很多机构开展了以混凝土耐久性设计为核心的高性能混凝土的研究并付诸于工程实际应用之中,虽然高性能混凝土生产过程中使用了粉煤灰等工业废料,一定程度上缓解了环境污染,但是由于其水泥用量并未明显减少,因而并没有从根本上解决生产水泥所引起的大量污染和环境消耗,同时较高的成本也限制了其进一步推广使用。从我国的现状来看,为了保持经济的高速发展,环境问题已变得越来越严峻,因此研制一种高社会效益化和低成本化的绿色高性能混凝土已势在必行。为此,本人通过查阅发现,“粗骨料嵌锁效应[3-4]”和“界面水灰比强度理论[5-6]”可以有效地实现混凝土的“绿色化”,目前国内很多学者利用此理论进行了绿色混凝土的研发和应用,取得了很好的效果,如沈卫国等[7-8]提出的“抛填骨料混凝土”,但实际案例多为桥梁、道路以及水利工程,而在多高层建筑工程方面的研究和应用还很匮乏。鉴于此,本课题组在发明了一种绿色混凝土施工设备的基础上提出了“后掺骨料工艺”。本文通过调整不同粗骨料后掺比例,对后掺骨料混凝土的力学性能和抗冻性能进行研究。

1 试验概况

1.1 试验原材料

本试验采用的水泥为大连小野田水泥有限公司生产的P·O 42.5R级普通硅酸盐水泥;粉煤灰为大连华能电厂生产的I级粉煤灰;细骨料为大连瓦房店产的天然河砂;基准和后掺粗骨料为辽宁某石场生产的粒径为5 mm~20 mm连续级配花岗岩碎石;减水剂为大连Sika公司生产的ViscaCrete3301聚羧酸高性能减水剂;缓凝剂为阿拉丁葡萄糖酸钠;拌合用水为洁净的城市自来水。

化学外加剂是制备高性能混凝土不能缺少的主要技术材料之一[9],本研究同时采用高效减水剂和缓凝剂,可以很好地抑制坍落度损失,提高混凝土强度和耐久性,从而使混凝土达到高性能化。

1.2 试件方案及试验配合比

本试验混凝土设计强度等级为C30,为了模拟混凝土由商品混凝土站至浇筑工作面前的实际效果,实验室制备时,先用强制性搅拌机拌合好基准混凝土,之后每隔5 min搅拌30 s,持续30 min,最后掺入骨料再搅拌30 s得到后掺骨料混凝土。粗骨料后掺比例分别为0%、10%、15%、20%、25%(体积分数,指分别向1 m3基准混凝土中加入0 m3、0.10 m3、0.15 m3、0.20 m3、0.25 m3的后掺粗骨料),其中0%指基准高性能泵送混凝土,将其作为对照组。按照规范《普通混凝土力学性能试验方法标准》[10](GB/T50081—2002)和《普通混凝土长期性能和耐久性能试验方法标准》[11](GB/T50082—2009)的要求分别制作尺寸为100 mm×100 mm×100 mm、100 mm×100 mm×400 mm的试件,在标准养护室养护到规定龄期后,分别测定试块7 d和28 d抗压强度、28 d劈裂抗拉强度、抗折强度,以及经过25次、50次、75次和100次冻融循环后的各强度指标、动弹性模量、质量损失及超声波速变化情况。试验采用大连理工大学结构工程试验室的相关设备。本基准混凝土为了满足泵送的要求,经过了大量的前期试配,最终得到的基准混配合比、后掺骨料混凝土配合比以及各配比所用试块件如表1所示。

表1 试验混凝土配合比及试件数量

2 试验现象

2.1 工作性试验现象

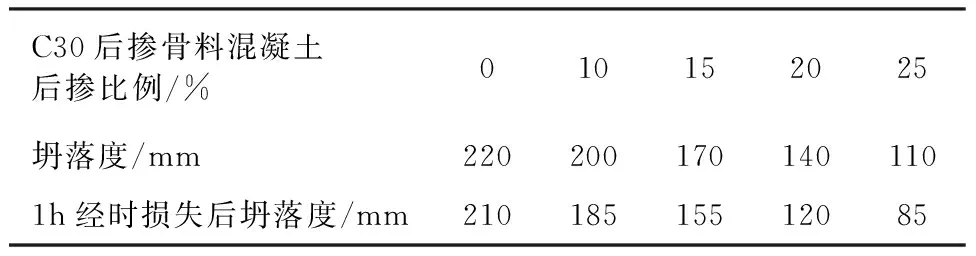

为了验证后掺粗骨料以后混凝土能否满足施工要求,对不同粗骨料后掺比例的混凝土进行了坍落度和坍落度经时损失[12]的测定,坍落度试验数据如表2所示。

表2 坍落度试验数据

从表2中数据可以看出,基准混凝土坍落度满足《混凝土泵送施工技术规程》[13](JGJ/T 10—2011)中关于最大泵送高度达到200 m时,入泵坍落度达到190 mm~220 mm的要求;而后掺比例为25%时,其坍落度和经时损失后的坍落度也能满足规范关于混凝土浇筑板、梁和大型及中型截面的柱子等(坍落度30 mm~50 mm)、配筋密列的结构(坍落度50 mm~70 mm)和配筋特密的结构(坍落度70 mm~90 mm)的要求,并且由于粗骨料级配范围为5 mm~20 mm,所以,虽然骨料体积含量增多,但在机械振捣作用后,其仍能很好穿过钢筋间隙。

当粗骨料体积后掺比例≤15%时,坍落度状态保持良好,新拌混凝土在重力作用下均匀、缓慢下降;当粗骨料体积后掺比例为20%时,由于骨料含量的大幅度增加,因而流动性有所下降,但黏聚性和保水性依旧正常,未出现离析、泌水现象,说明可以满足施工要求;当粗骨料体积后掺比例为25%时,新拌混凝土会在下落过程中突然出现一侧崩塌现象,混凝土流动性和黏聚性变差,拌合物看起来比较散,呈粒状,这是由于当粗骨料后掺量达到一定值后,所占比重过高,致使浆体相对含量降低,包裹性不好。通过拌合物和易性状态建议粗骨料最佳体积后掺量为20%。

2.2 抗冻试验现象

将后掺骨料混凝土长方体试件放置到冻融试验机中进行冻融循环,在放入冻融机之前不同后掺比例的试件表面均完好无损;在经历25次冻融循环后,各试件表面无明显变化;50次冻融循环后,后掺比例为0%和25%的试件表面出现微小孔洞,部分棱角有损坏;75次冻融循环后后掺比例为10%、15%和20%的试件表面部分出现小孔隙,0%和25%的试件表面出现混凝土掉渣现象;100次冻融循环后,后掺比例为10%、15%和20%的试件表面出现不同程度的掉渣和脱落现象,0%和25%的试件表面出现严重的混凝土掉渣现象,有的甚至出现骨料外露,但试件均未冻坏。之所以产生上述试验现象,有如下几点原因:(1) 试件均未冻坏说明不同粗骨料后掺比例的混凝土抗冻等级均高于F100,满足高性能混凝土高耐久性的设计要求;(2) 基准混凝土(后掺比例0%)试件由于粗骨料含量偏低,浆体富余量较多,造成混凝土内部孔隙较多,孔隙率偏高,使得混凝土内部毛细管与外界有较多通路,外界水分容易浸入,因而抗冻性稍差;(3) 后掺比例25%的试件则是由于后掺粗骨料量过多,致使浆体含量不足,包裹性不好,而且由于其振捣所需时间较长,容易过振,间接引起内部孔隙增多,抗冻性稍差;(4) 后掺比例10%、15%以及20%的试件,由于后掺粗骨料的适量掺加,使后掺入的干燥粗骨料吸收了基准混凝土多余的水分,相对减少浆体富余量,改善了混凝土内部的孔隙结构,降低了孔隙率,缓解混凝土的渗透性,提高了抗冻的耐久性。

3 试验结果及分析

3.1 立方体抗压强度

分别测定7 d、28 d后掺骨料混凝土立方体抗压强度及经过25次、50次、75次及100次冻融循环后的立方体抗压强度,相关试验结果如图1~图4所示。

图1 不同龄期及不同后掺比例下混凝土抗压强度

由图1可知,C30高性能泵送混凝土立方体7 d抗压强度和28 d抗压强度均随粗骨料后掺比例的增加而增大。当后掺比例为25%时,强度提高最多,相比基准混凝土7 d和28 d抗压强度分别增加了7.1 MPa和7.7 MPa,提高比率达到23.5%和18.9%。抗压强度之所以提高主要包括以下两方面原因:(1) 粗骨料是混凝土组成材料中强度最高、化学和体积稳定性最好、耐久性最好的成分[14-16],随着后掺骨料的加入,混凝土中粗骨料含量逐渐增多,粗骨料间逐渐达到嵌锁密实[17-18]的状态,与此同时,随着粗骨料间形成有效嵌锁,在混凝土中逐渐建立起一个整体骨架结构,从而使得强度骨架作用得以发挥;(2) 后掺的粗骨料表面干燥且有孔隙,其加入后可以将因重力作用而富集在骨料表面的多余拌合水分进行吸收,有效地降低了界面水灰比,并通过与富余浆体的结合提高了新生界面区的密实程度[7,19],从而使混凝土抗压强度得到提高。

图2 不同后掺比例下抗压强度龄期变化率

由图2所示曲线可知,C30高性能泵送混凝土立方体抗压强度龄期变化率随粗骨料后掺比例的增加而先增大后减小;其中后掺粗骨料以后龄期变化率随后掺量增多而持续降低,并且当后掺比例为10%、15%和20%时,变化率均比基准混凝土高,而后掺比例为25%时反而比基准还低,之所以出现这种现象是因为:(1) 与基准混凝土相比,后掺比例为10%、15%和20%的混凝土由于粗骨料的适量掺加使得其在7 d以后骨料强度骨架作用开始凸显,与此同时,后掺骨料与富余浆体的化学反应增强作用也要比原骨料与水泥砂浆的后期反应增强作用明显;(2) 后掺比例为25%的混凝土由于后掺骨料过多,致使浆体量不足,对后掺骨料包裹性不好,其强度变化主要表现为前期骨料的强度骨架作用。

图3 后掺骨料混凝土抗压强度与冻融循环次数的关系

图4 抗压强度损失率与冻融循环次数的关系曲线

由图3可知,不同粗骨料后掺比例混凝土的抗压强度均随冻融次数的增加而下降。从曲线的趋势来看,当后掺比例不大于20%时,抗压强度下降速率随着后掺比例的增加而减小,这是因为当粗骨料后掺量未达到最佳后掺量时,随着粗骨料的掺入,混凝土的密实度提高,内部的孔隙和微裂缝相对减少,抗冻效果更好;当后掺比例为25%时,虽然在同一冻融循环次数下的强度仅比后掺20%时小,但其下降速率甚至比基准混凝土更快,这是因为后掺粗骨料过多致使没有足够的砂浆对所有骨料完全包裹,反而由于多余骨料的裸露造成混凝土内部孔隙增多使抗冻效果变差。而从图4曲线的趋势来看,同样是后掺比例20%时在不同冻融循环次数下的强度损失率最低,后掺比例25%时最高,规律和原因与前述相吻合;并且不同后掺比例混凝土抗压强度损失率在100次冻融循环后均未超过规范规定的25%上限指标,表明没有试件冻坏,仍满足高性能的要求。

通过混凝土抗压试验结果来看,建议粗骨料最佳体积后掺量为20%。

3.2 劈裂抗拉强度

分别测定标准养护28 d后掺骨料混凝土劈裂抗拉强度及经过25次、50次、75次及100次冻融循环后的劈裂抗拉强度,相关试验结果如图5、图6所示。

图5 不同后掺比例下混凝土劈裂抗拉强度

图6 后掺骨料混凝土劈裂抗拉强度与冻融循环次数的关系

由图5可知,C30高性能泵送混凝土28 d劈裂抗拉强度随粗骨料后掺比例的增加先增大后减小。当后掺比例为20%时强度提高最多,相比基准混凝土增加了0.5 MPa,提高比率达到17.2%;而当后掺比例为25%时,劈裂抗拉强度与基准混凝土相当。之所以出现这种现象是因为:(1) 适量的后掺粗骨料增加了混凝土内部密实度,同时粗骨料含量增加也相对延缓了从裂缝到形成贯穿破坏断面的过程;(2) 掺入过多的粗骨料反而降低了混凝土内部密实度,而且粗骨料毕竟是脆性材料,抗拉强度并不高,因此数量增多并未从本质上提高抗拉强度。

由图6可知,不同粗骨料后掺比例的混凝土劈裂抗拉强度均随冻融次数的增加而下降。从曲线的趋势来看,当后掺比例不大于20%时,劈裂抗拉强度下降速率随着后掺比例的增加而减小;当后掺比例为25%时,在同一冻融次数下的强度仅比基准大,并且其强度下降速率与基准混凝土相当。上述情况原因与抗压强度变化原因相同,不过相比于抗压强度的改善效果,抗拉强度的变化并不明显,这主要是因为混凝土和粗骨料都属于脆性材料。

通过混凝土劈裂抗拉试验结果来看,建议粗骨料最佳体积后掺量为20%。

3.3 劈裂抗拉与抗压强度关系

通过后掺骨料混凝土试件28 d抗压强度与劈裂抗拉强度实测值,计算不同后掺比例下的拉压比结果见表3。

表3 后掺骨料混凝土拉压比

研究表明,混凝土材料拉压比越大,其脆性越小,变形能力和韧性越好;反之混凝土抵抗变形能力越差[20]。由表3可知,后掺骨料混凝土拉压比在0.061~0.072之间,其中后掺比例为20%时最大,说明此时变形能力最强;后掺比例为25%时最小,说明此时变形能力最弱;而后掺比例为10%和15%时与基准混凝土相当。此规律与前文规律相一致。

3.4 抗折强度

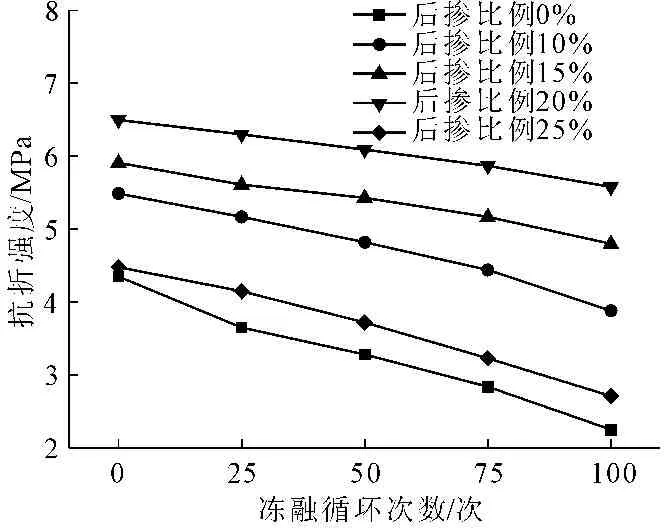

分别测定标准养护28 d后掺骨料混凝土抗折强度及经过25次、50次、75次及100次冻融循环后的抗折强度,相关试验结果如图7、图8所示。

图7 不同后掺比例下混凝土抗折强度

由图7可知,C30高性能泵送混凝土28 d抗折强度随粗骨料后掺比例的增加先增大后减小。当后掺比例为20%时强度提高最多,相比基准混凝土增加2.15 MPa,提高比率达到17.2%;当后掺比例为25%时,抗折强度与基准相比几乎没有提高。

图8 后掺骨料混凝土抗折强度与冻融循环次数的关系

由图8可知,不同粗骨料后掺比例的混凝土抗折强度均随冻融次数的增加而下降。从曲线的趋势来看,当后掺比例不大于20%时,抗折强度下降速率随着后掺比例的增加而减小;当后掺比例为25%时,在同一冻融次数下的强度仅比基准大,并且其强度下降速率与基准混凝土相当。由此可见,抗折强度变化规律与抗拉相同。

通过混凝土抗折试验结果来看,建议粗骨料最佳体积后掺量为20%。

3.5 质量损失、动弹性模量及超声波速

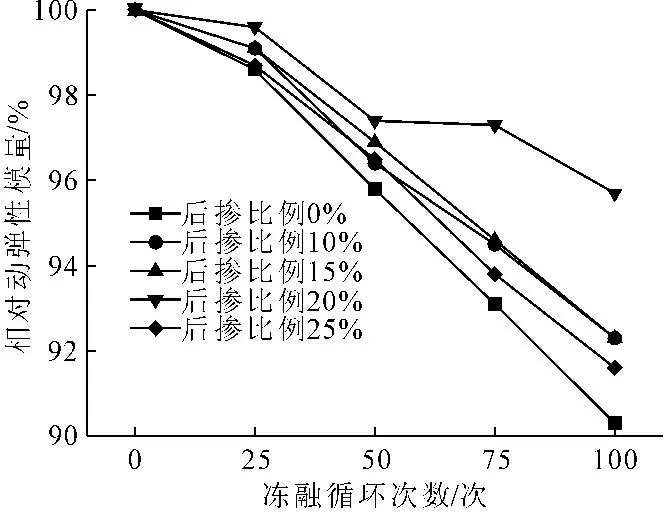

分别测定标准养护28 d后掺骨料混凝土的初始质量、相对动弹性模量、动弹性模量、超声波速及经过25次、50次、75次及100次冻融循环后的质量损失、相对动弹性模量、动弹性模量和超声波速,相关试验结果,如图9~图12所示。

图9 后掺骨料混凝土质量损失率与冻融循环次数的关系

图10 后掺骨料混凝土动弹性模量与冻融循环次数的关系

图11 后掺骨料混凝土相对动弹性模量与冻融次数的关系

图12 后掺骨料混凝土超声波速与冻融循环次数的关系

由图9可知,不同粗骨料后掺比例混凝土的质量损失率均随冻融次数的增加而增大。当冻融循环25次时,不同后掺比例混凝土质量损失率均较小,差异不大;从冻融循环50次开始,出现明显差异,其中后掺比例不大于20%时,相同冻融质量损失率上升速率随着后掺比例的增加而减小;后掺比例为25%时,其上升速率与基准混凝土相当。这同样说明未掺入骨料或掺入骨料过多时,混凝土内部孔隙和表面微裂纹较多,它们的延伸降低了骨料间以及骨料与水泥砂浆间的黏结力,使其在冻融循环作用下保持形态的能力相对较差,而后掺入适当骨料会减少内部孔隙和裂纹,提高密实度,增强黏结力,进而提升抗冻性能。从整体结果来看,不同后掺比例混凝土质量损失率在100次冻融循环后均未超过规范规定的5%上限值,同样说明各试件没有冻坏,满足高性能的要求。

混凝土的动弹性模量可以用来表示内部孔洞 和缝隙的多少,动弹模越大说明超声波绕过的路程越短,传播时间越少即混凝土密实程度越高[21]。

由图10、图11可知,不同粗骨料后掺比例混凝土的动弹性模量和相对动弹性模量均随冻融次数的增加而减小。从图10曲线走势来看,当后掺比例不大于20%时,初始动弹性模量随着后掺比例的增加而增大,这是因为后掺比例越高,干燥的粗骨料吸收混凝土成型养护后空隙中留存的游离水越多,从而使毛细孔壁受到的渗透压力和膨胀压力叠加作用越小,减少了微裂缝,增加了密实度,从而动弹性模量升高;后掺比例为25%时,骨料过多反而由于包裹不足增加了内部孔隙,因而其初始动弹性模量较低。而后随着冻融循环条件的施加,微裂缝宽度持续扩大加快了试件劣化速率,致使各后掺比例混凝土动弹性模量均出现下降,其中基准和后掺比例25%的混凝土尤为明显。不过从图11可知,冻融100次后不同后掺比例混凝土相对动弹性模量均未低于初始的60%,说明无冻坏试件,抗冻性良好。

混凝土超声波速可以用来衡量混凝土内部裂缝、蜂窝以及冻融循环引起的缺陷和损伤的大小,波速越大即声波在混凝土中传输时间越短,说明混凝土越密实,强度也越高[22]。

由图12曲线变化趋势可知,不同粗骨料后掺比例混凝土的超声波速均随冻融次数的增加而减小。当后掺比例不大于20%时,超声波速下降速率随着后掺比例的增加而减小;后掺比例为25%时,开始时超声波速仅比20%时小,当冻融循环100次后,超声波速甚至比基准混凝土还小,即后掺比例25%时,超声波速下降速率最大。由此表明,适量掺入粗骨料可减少内部裂纹,增加混凝土密实度;但掺入过多时,由于浆体明显不足,反而增多内部孔隙和蜂窝现象,从而造成试件受冻融引起的损伤更大。但冻融100次后超声波速仍都大于4 000 m/s,表明未引起深度损伤,整体抗冻能力较强。

综上,通过混凝土抗冻试验相关指标结果来看,建议粗骨料最佳体积后掺量为20%。

4 结 论

(1) 后掺骨料混凝土随着粗骨料后掺比例的增加,抗压强度呈持续增大的趋势,劈裂抗拉强度和抗折强度呈先增大后减小的趋势,在冻融循环作用下,质量损失率的上升速率呈现先减小后增大的趋势,抗压、抗拉、抗折强度、动弹性模量以及超声波速的下降速率均呈先减小后增大的趋势。由此得出,本文配合比制得的C30高性能泵送混凝土的最佳粗骨料后掺比例为20%。

(2) 后掺骨料混凝土的力学性能和抗冻性能的提升,一方面是因为基准混凝土中浆体有富余,内部未形成有效嵌锁,后掺骨料的加入使得粗骨料含量增多,骨料间的嵌锁效应增强,同时由于粗骨料的高体积稳定性,在混凝土中形成了强度骨架效应;另一方面是因为混凝土是由粗骨料、水泥砂浆及两者间界面区组成,后掺入的粗骨料表面是干燥且有孔隙的,其加入后将原骨料与砂浆界面间富集的多余水分吸收,有效地降低了界面水灰比,提高了新生界面区的密实度,从而改善了基准混凝土的各方面性能,并且在最佳后掺量时效果达到最佳。

(3) 后掺骨料混凝土施工设备的发明为后掺骨料工艺今后推广应用奠定了坚实的基础。同时,后掺骨料工艺具有良好的社会环境效益和经济效益,以此制备出的后掺骨料混凝土是一种新型绿色高性能混凝土,对实现建材工业节能环保的目标意义重大。

[1] 许 洁.雾霾笼罩下的建材企业何去何从[J].绿色环保建材,2014(3):22-25.

[2] 黄士谋,赵新亚.混凝土材料的历史与发展[J].三门峡职业技术学院学报,2007,6(3):103-106.

[3] 沈卫国,李家胜,安 涛,等.粗集料嵌锁型高性能混凝土的研究[J].武汉理工大学学报,2011,33(12):18-21.

[4] 李家胜.骨料嵌锁型路面混凝土制备工艺与性能研究[D].武汉:武汉理工大学,2011:3-10.

[5] 杨 青.再生骨料的吸水率对再生混凝土物理力学性能的影响研究[D].杭州:浙江大学,2011:25-34.

[6] 盛毅生.再生骨料混凝土水灰比统一定则与界面强化研究[D].杭州:浙江工业大学,2006:9-51.

[7] 沈卫国.抛填骨料工艺对混凝土力学性能的影响[J].建筑材料学报,2007,10(6):711-716.

[8] 沈卫国,姜 舰,潘洪祥,等.抛填骨料砼是实现水泥砼低碳排放的途径之一[J].新世纪水泥导报,2009(3):30-34.

[9] 姚 燕,王 玲,田 培.高性能混凝土[M].北京:化学工业出版社,2006:78-89.

[10] 中华人民共和国住房和城乡建设部.普通混凝土力学性能试验方法标准:GB/T 50081—2002[S].北京:中国建筑工业出版社,2002:1-21.

[11] 中华人民共和国住房和城乡建设部.普通混凝土长期性能和耐久性能试验方法标准:GB/T 50082—2009[S].北京:中国建筑工业出版社,2009:6-27.

[12] 中华人民共和国住房和城乡建设部.混凝土质量控制标准:GB 50164—2011[S].北京:中国建筑工业出版社,2011:24.

[13] 中华人民共和国住房和城乡建设部.混凝土泵送施工技术规程:JGJ/T 10—2011[S].北京:中国建筑工业出版社,2011:4-5.

[14] 栾 兰.一种新型混凝土基本力学性能的研究[D].大连:大连理工大学,2014:29-33.

[15] ?zturant T, Cecen C. Effect of coarse aggregate type on mechanical properties of concretes with different strengths[J]. Cement and Concrete Research, 1997,27(2):165-170.

[16] Beshr H, Almusallam A A, Maslehuddin M. Effect of coarse aggregate quality on the mechanical properties of high strength concrete[J]. Construction and Building Materials, 2003,17(2):97-103.

[17] 沈卫国,李家胜,安 涛,等.粗骨料嵌锁型高性能混凝土的研究[J].武汉理工大学学报,2011,33(12):18-21.

[19] 马一平.提高水泥石-集料界面粘结强度的研究[J].建筑材料学报,1999,2(1):29-32.

[20] 杨 芳.橡胶粉粒径对碾压橡胶混凝土力学性能的影响研究[D].天津:天津大学,2010:31-32.

[21] 余乃宗,刘卫东,欧阳瑞,等.再生细骨料对混凝土力学性能及抗冻性能的研究[J].水利与建筑工程学报,2016,14(4):117-122.

[22] 王雪平,刘素瑞,杨久俊,等.混凝土超声波速与抗压强度之间关系的试验研究[J].混凝土,2016(12):34-37.

Experimental Study on Properties of High Performance Pumping Concrete with After-mixing Coarse Aggregate and Its Application Prospect

JIA Jinqing, WANG Donglai, YE Hao, ZHANG Jiancheng

(TheStateKeyLaboratoryofCoastalandOffshoreEngineering,DalianUniversityofTechnology,Dalian,Liaoning116024,China)

In order to solve the environmental problems and high cost issue of high-performance pumping concrete in construction engineering under the condition of ensuring high performance and pumping requirements, the after-mixing coarse aggregate technology has been proposed based on the coarse aggregate interlocking effect and the strength theory of interfacial water-cement ratio. The mechanical properties and frost resistance of concrete with different after-mixing coarse aggregate proportion were analyzed in this research. The results show that the compressive strength of 7 d and 28 d increases continuously, while the splitting tensile strength and flexural strength of 28 d increases first and then decreases with the increase of after-mixing coarse aggregate proportion. Under the action of freeze-thaw cycles, the increasing rate of mass loss ratio decreases first and then increases, while the descent rate of the compressive, tensile, flexural strength, dynamic elastic modulus and ultrasonic wave velocity decrease first and then increase. Therefore it is recommended that the best after-mixing proportion of the C30 high-performance pumping concrete is 20%.

after-mixing coarse aggregate technology; mechanical properties; frost resistance; engineering application

10.3969/j.issn.1672-1144.2017.03.001

2017-01-16

2017-02-20

国家自然科学基金资助项目(51078059、51178078)

贾金青(1962—),男,河北沧州人,博士,教授,博士生导师,主要从事结构工程、岩土工程及工程新材料的研究和开发应用。 E-mail:keyknown@163.net

王东来(1991—),男,辽宁沈阳人,硕士研究生,研究方向为结构工程、工程新材料的开发应用。E-mail:dut2017wangdl@163.com

TU528.041

A

1672—1144(2017)03—0001—07