大型运输类飞机后缘襟翼气动载荷特性分析

熊 磊, 刘 洋, 毛 俊

(上海飞机设计研究院 总体气动部,上海 201210)

大型运输类飞机后缘襟翼气动载荷特性分析

熊 磊*, 刘 洋, 毛 俊

(上海飞机设计研究院 总体气动部,上海 201210)

后缘襟翼气动载荷计算是大型运输类飞机增升装置设计工作中的关键步骤之一。在新型民用运输机的研制与适航取证工作中,发现现有的襟翼载荷计算方法在某些特殊工况下并非足够保守。某型支线客机襟翼测压试飞中测得其巡航构型下襟翼气动载荷相对计算值有较为明显的增加。在分析对比了试飞与风洞试验的压力分布数据,并借助CFD工具进行定性分析后,最终证明气动载荷的增加主要由襟翼舱的密封失效所造成。以往载荷计算时,襟翼舱内部的襟翼表面压力通常赋值为0,这在襟翼舱保持密封时是可靠的;但在实际飞行中,襟翼舱处襟翼与机翼主翼面后缘之间的密封装置通常会由于制造或受载变形等原因失效,此外该位置附近的扰流板也会在飞行时浮动或偏转,这些都会导致襟翼舱内部气压降低到当地外界的静压值,使得巡航构型襟翼压力分布在头部有一个较为明显的平台式增加。另一型单通道干线客机通过低速风洞测压试验发现在小襟翼偏度构型时襟翼的法向气动力系数有明显增加,采用该试验结果作为输入,计算得到的考虑扰流板偏转影响的小襟翼偏度构型襟翼气动载荷,甚至超过了扰流板未偏转时所有增升构型下的襟翼最严重载荷。通过对压力分布数据及CFD计算得到的二维流场的分析,证明扰流板偏转造成襟翼载荷增加的主要原因是前者对后者的上洗效应。扰流板的偏转将增加其下游襟翼处的当地迎角,使得后者在小偏度时就接近其在大偏度时的法向力系数,之后由于小襟翼偏度构型时更大的襟翼设计速度与对应速压最终造成了载荷增加。针对上述两个问题提出了符合客观流动规律的方法进行补充和修正:在计算巡航构型襟翼载荷时,可在原有测压试验得到襟翼压力分布的基础上补充平顶型前缘分布作为载荷计算输入;而在计算小襟翼偏度增升构型襟翼载荷时,则可以采用工程方法预估扰流板偏转带来的载荷增量。上述方法已在实际工作中得到验证和应用。

大型运输机;后缘襟翼;气动载荷;飞行试验;风洞试验;数值模拟

0 引 言

现代大型运输类飞机的起飞总重一直在不断增长。但由于跑道长度、机场周边建筑高度等客观条件的约束,飞机在起飞、着陆过程中的飞行空间总是有限的。这就要求大型飞机必须具有优异的低空低速性能,以降低对自身子系统以及地面设施的依赖[1-3],并适应越来越严格的适航条例[4]。

为了满足严苛的低速性能要求,大型运输类飞机的机翼上一般设计有较为复杂的后缘襟翼(下文简称襟翼)增升装置[5-6]。其位于机翼后缘区域,通过向下偏转一定角度和后退来增加翼型弯度和有效弦长,结合翼段间缝隙的缝道效应来提高整体升力系数。襟翼的法向力系数随迎角变化并不明显,呈典型的平台式曲线。在初步计算气动载荷时可以先通过工程估算[7]、CFD计算[7-9]或者风洞测压试验[10]等方法预估设计偏度下襟翼的最大升力系数,然后乘以可能遭遇的最大速压,即得襟翼载荷[11-12]。

然而,随着载荷计算与分析工作的深入,特别是更为详尽的风洞试验以及载荷试飞工作[13-15]的加入,发现以往的襟翼气动载荷计算方法难以满足现代大型运输类飞机的设计工作,尤其对于需要快速完成详细设计流程并通过适航条例审查的民航类客机,必须考虑更为复杂并贴近真实使用条件的情况。本文通过风洞与试飞试验,以及相应的CFD计算分析,对工程实际中遇到的此类问题进行了分析与修正,一定程度上完善了襟翼气动载荷计算方法。

1 巡航构型襟翼气动载荷

在飞机收起增升装置时,襟翼位于襟翼舱中,其外露部分与机翼主翼面一起构成巡航机翼外形。由于存在成本、尺寸、刚度等一系列约束,风洞测压试验的巡航机翼模型大都为整体单块结构,因此在计算巡航构型的襟翼气动载荷时,只有外露部分的测压数据可供使用。对于襟翼被主翼面遮蔽而没有测压试验数据的部分,通常的处理方法是压力系数全部赋零,这主要是考虑到巡航构型时主翼面与襟翼间通常会有各种整流装置和密封条隔离,内部压力将近似与来流静压相等。

然而,根据某型支线客机载荷试飞中的实测结果,巡航构型襟翼气动载荷比采用风洞测压数据作为输入的传统方法计算值大20%以上。如此大的不保守量造成强度重新校核,耽误了宝贵的适航取证时间。如图1所示,实线部分FT与WT分别为马赫数0.82、迎角1°时襟翼某展向位置处剖面试飞测量与风洞测压试验测得的弦向压力分布。

图1 测压试验与试飞测量压力分布对比Fig.1 Comparison for pressure distributions of WT and FT

初步分析认为,造成该非保守量的主要原因在于真实机翼各气动部件的相互连接与密封问题。机翼主翼面上表面后缘处由于制造、受载变形等因素,无法保证与襟翼上翼面之间完全贴合。此外,主翼面上表面后缘沿展向布置有多块扰流板,由于偏转、上浮等因素造成飞行中总是有气流窜入理想状态下应该密封的襟翼舱内。上述两个问题现阶段无法通过设计、制造等方法解决,因此可以认为真实飞机的襟翼舱与外界大气始终保持完全连通。

借鉴文献[16-17]的思路采用CFD工具对飞行过程中襟翼舱与外界大气连通情况下的压力分布进行定性分析,选取了典型客机巡航构型机翼内翼段某展向位置处的翼型剖面,在二维环境下分别模拟了扰流板与主翼面(图2中点1)、襟翼与主翼面(点2)以及襟翼与扰流板之间的间隙(点3)的影响。图3展示了3种较为可能的间隙组合结果,分别为Config1(点1、2、3未封闭)、Config2(点2、3未封闭)、Config3(点3未封闭),可以看到所有组合的压力分布形态均与试飞实测数据(见图2)非常相似。这表明,即使是最为理想的只有襟翼与扰流板之间存在间隙的情况,也会由于襟翼上表面外露处前缘点位置处的压力差(3号点,此位置在中大迎角下一般为负压)对襟翼舱的抽吸效果而改变该遮蔽部分的襟翼表面压力分布。该压力分布比传统的赋零法在襟翼舱遮蔽部分多出一部分气动载荷,使得襟翼的真实载荷比计算载荷偏大,且压心前移。需要注意的是,由于舱内气流相对静止、气压值处处相等,整个襟翼舱的总积分力近似为0,因此并不会引起整个机翼法向力的变化,也就不需对全机气动导数进行修正。

图2 真实飞机某展向站位处襟翼舱位置外形Fig.2 2D sketch of flap cabin on real airliner

图3 CFD计算的不同间隙组合下襟翼压力分布Fig.3 Pressure distributions of different flap cabin gaps

通过上述分析可以得出结论:在计算巡航构型襟翼气动载荷时,只考虑其外露部分的气动载荷并不完整。由于无法保证襟翼舱的密封,巡航时襟翼被遮蔽部分存在受力情况,这在考核襟翼静强度及疲劳强度时是必须考虑的。在缺乏试飞数据支撑的设计初期阶段,可以将CFD或风洞测压所得的襟翼外露部分最前缘处的压力系数值向襟翼舱内等值延伸,形成一个压力分布平台,以模拟上述气动特性,如图1中虚线部分所示。处理后的压力分布与实际飞行中巡航构型的襟翼压力分布将更加接近。

2 扰流板打开时襟翼气动载荷

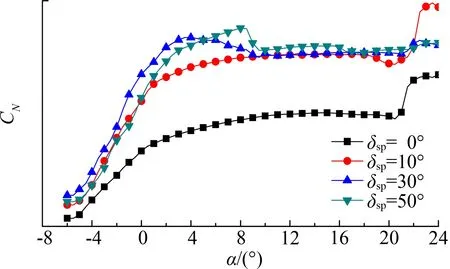

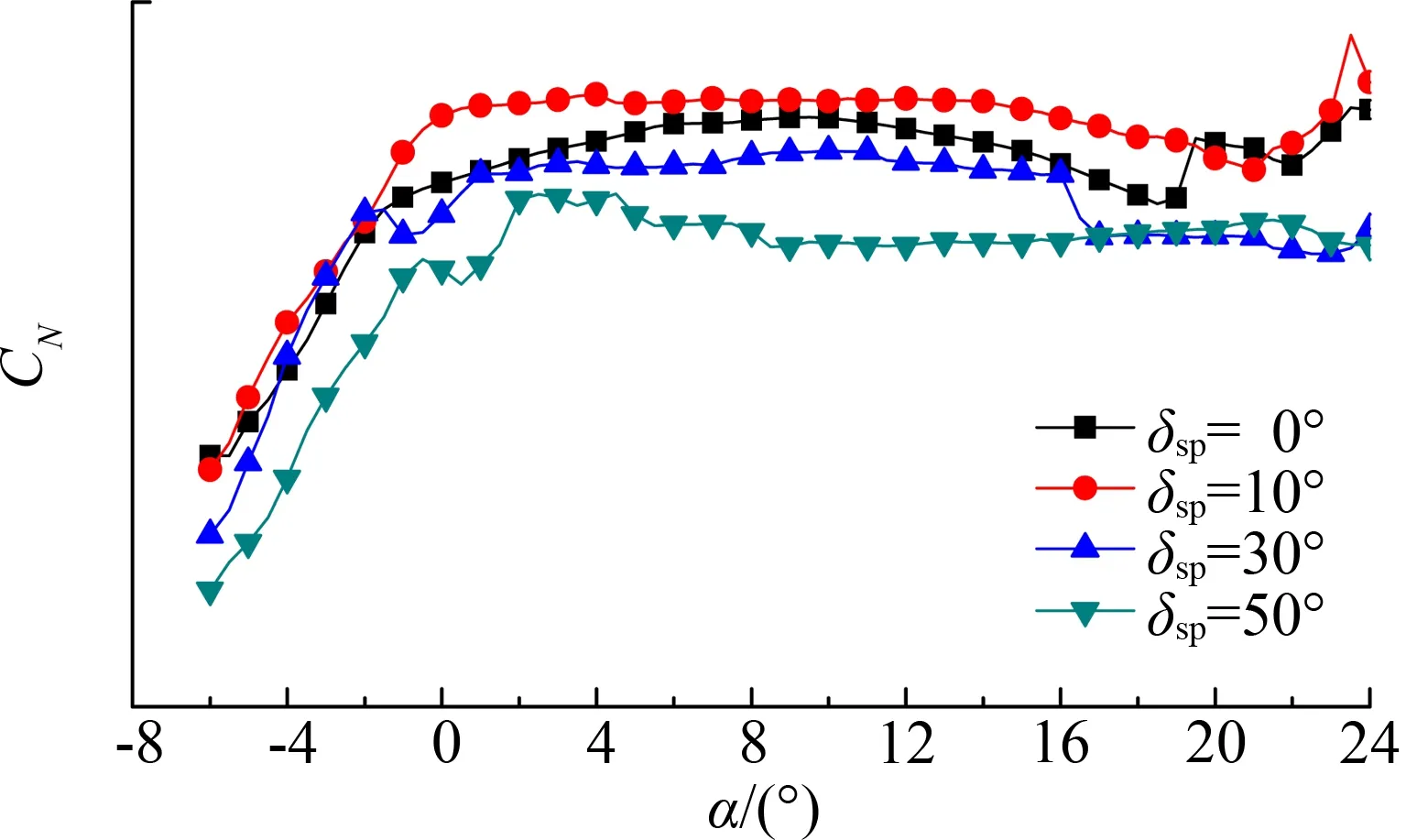

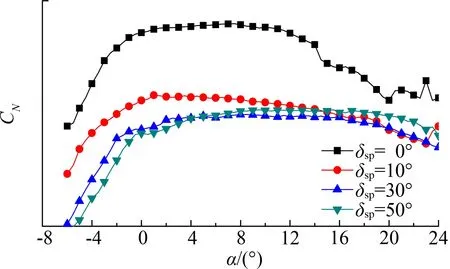

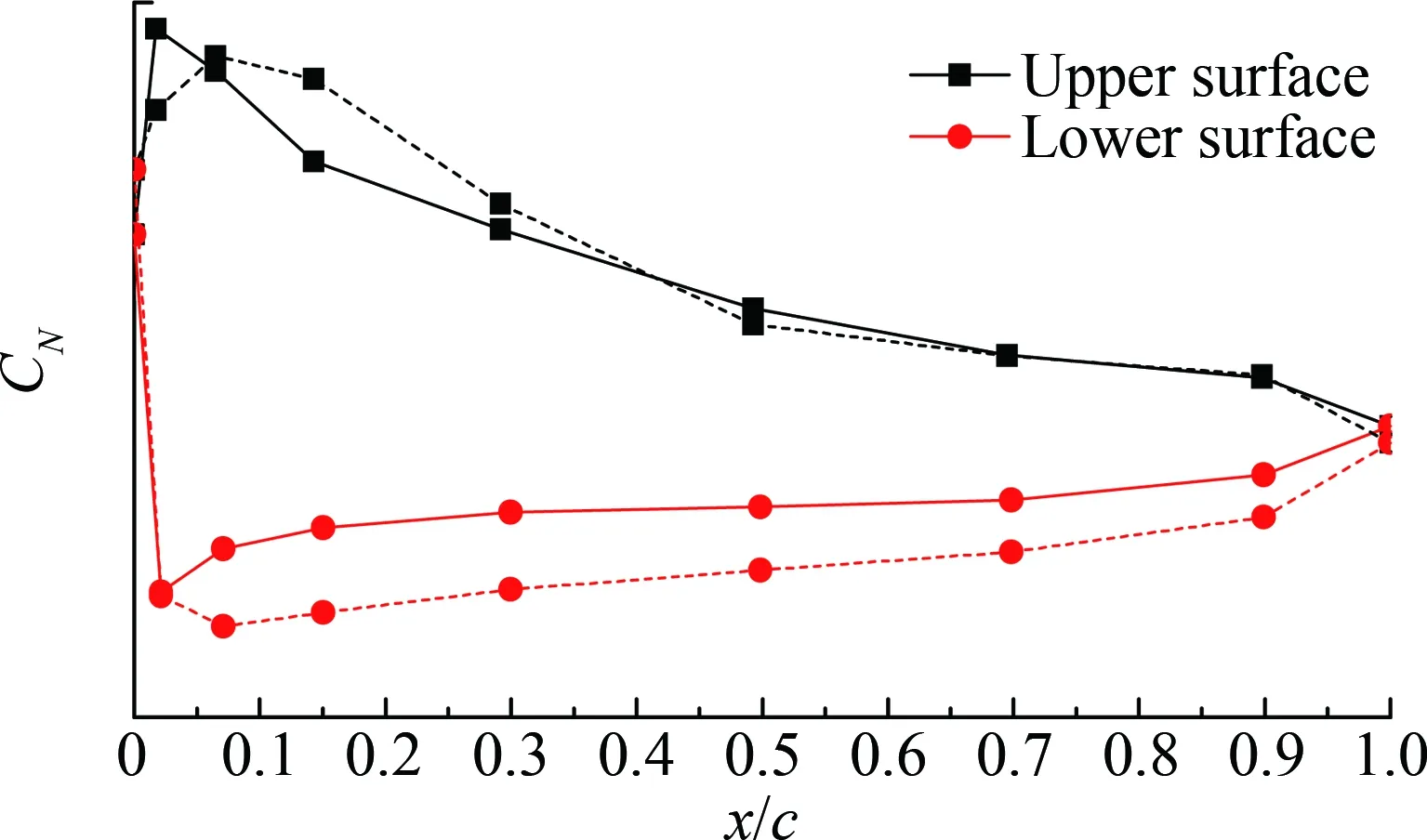

文献[12]指出,扰流板偏转会在襟翼上带来载荷增量,但并未给出评估方法。为了定量分析该气动效应,某型干线客机在详细设计阶段全机低速测压试验中的所有增升构型都加入了扰流板偏转组合。对试验测得的压力分布积分,得到的襟翼法向力系数随迎角及扰流板偏度变化特性如图4至图6所示。

图4 10°襟翼CN~α曲线Fig.4 Normal force coefficients of flap with 10° deflection

图5 19°襟翼CN~α曲线Fig.5 Normal force coefficients of flap with 19° deflection

图6 34°襟翼CN~α曲线Fig.6 Normal force coefficients of flap with 34° deflection

观察曲线可以看到,扰流板偏转(其偏度定义为绕自身铰链轴转动的角度)对襟翼最大法向力系数的影响是显著的,襟翼10°偏度(襟翼偏转后其翼型弦线与巡航构型时翼型弦线之间的近似夹角)时扰流板偏转带来的增量甚至达到了近50%。但襟翼不同偏度下的影响规律又并不相同。10°偏度时,襟翼最大法向力系数随扰流板偏度的增加近似单调递增;34°偏度时,其最大法向力系数随扰流板偏度的增加近似单调递减;19°偏度时,襟翼最大法向力系数将随扰流板偏转角度的增加先递增后递减。

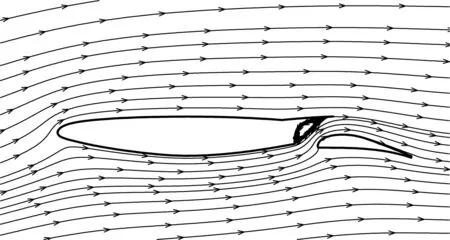

为了分析上述变化规律的原因,选取了某型飞机的一个典型翼型剖面,包括有主翼面、扰流板和襟翼,通过组合扰流板偏度与襟翼偏度,在二维环境下定性分析了其局部流场的变化。图7与图8显示的是其中最为典型的结果。

图7 6°迎角下襟翼10°、扰流板10°时流线图Fig.7 Streamlines (α=6°,spoiler deflection 10°, flap deflection 10°)

图8 6°迎角下襟翼10°、扰流板50°时流线图Fig.8 Streamlines (α=6°,spoiler deflection 50°, flap deflection 10°)

对比计算结果可以看到,扰流板偏转使得襟翼载荷增加的主要原因是前者对后者的上洗效应。当扰流板偏度增大时,对襟翼当地迎角的上洗效应在不断增强;当地迎角不断增大导致其法向力系数也不断增加;但当襟翼自身偏度足够大时,扰流板未偏转或偏转很小角度后襟翼就已经失速,此后即使扰流板继续偏转,襟翼的法向力系数也将由于进入深失速而开始减小。这很好地解释了风洞试验结果的规律。另一个次要原因是扰流板偏转后其与襟翼之间缝道效应增强带来的气动载荷增量,但这只在扰流板与襟翼距离很近的情况下发生,因此影响有限。

此外选取风洞测压试验中10°襟翼50°扰流板(实线)与34°襟翼0°扰流板(虚线)最大法向力系数下襟翼某展向站位处的弦向压力分布,如图9所示。对两者进行了对比,可以看到上表面的分布形态非常近似,这从另一个侧面证明了上述结论。

基于上述流动机理,可以给出一套简单的中小偏度下扰流板偏转后的襟翼最大法向力系数估算公式:

图9 测压试验实测襟翼压力分布对比Fig.9 Comparison for flap pressure distributions of WT

(1)

式中,CN·δMax为该偏度下襟翼最大法向力系数;CN·δ为该偏度下扰流板关闭时襟翼最大法向力系数;CN·TMax为所有偏度下襟翼的最大法向力系数;SFC为上游处无扰流板的襟翼区域面积;SFS为上游处有扰流板的襟翼区域面积;SF为襟翼总面积,SF=SFC+SFS。SFC、SFS如图10所示。

图10 面积参数示意图Fig.10 Illustration for parameters

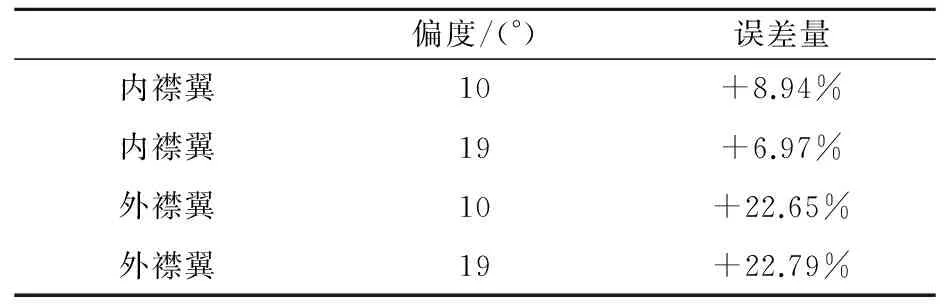

表1是采用该公式对某型飞机襟翼中等偏度下扰流板偏转后最大法向力系数进行估算的结果与风洞试验数据进行的对比。可以看到计算结果相对偏保守,但这可能是由于试验的扰流板偏度间隔较大,未能较好捕捉外襟翼法向力最大值所致。公式的组成项显示,扰流板偏转造成的襟翼最大法向力系数不应超过襟翼最大偏度时的最大法向力系数,但由于在中小偏度下可能遭遇更大的速压,因此最终襟翼载荷将会有较明显的增加。需要指出的是,由于现代客机的襟翼设计非常接近,该公式对现有的单缝后退式襟翼将有较好的适用性,而对于多缝襟翼则需要进一步的工作验证。

表1 估算公式与风洞试验结果对比Table 1 Comparison of formula estimations and WTT results

综上所述,扰流板偏转引起的襟翼载荷增量非常显著,必须将其作为所有中小偏度下襟翼的限制载荷。由于扰流板偏转带来的收敛问题,CFD计算较难得到理想的结果,较好的方式是进行详尽的风洞试验。但在缺乏时间、经费条件的初步设计阶段,可以采用工程估算方式近似计算扰流板偏转带来的襟翼附加气动载荷。

3 结束语

本文分析了以往大型运输类飞机襟翼载荷计算工作中可能疏漏但影响较大的两类特殊气动特性:巡航构型襟翼气动载荷和扰流板打开时襟翼气动载荷。通过CFD计算、风洞试验、试飞实测等多种手段证明,采用传统方法计算得到的襟翼气动载荷可能被低估,反映在以下两方面:

1) 在飞机巡航构型下,由于始终与外界大气保持联通,襟翼舱内气压将趋近于相邻的襟翼上表面外露处前缘位置的负压值,相对以往的襟翼舱赋零处理法将有较明显的载荷增加及压心前移效应。

2) 扰流板偏转导致襟翼气动载荷增加的最主要因素是前者对后者的上洗效应,使得襟翼中小偏度构型下的最大气动载荷可能超过扰流板未偏转时襟翼所能达到的最大气动载荷。

[1]Lei X M.Analysis of A320 airliner high-lift devices[J].Civil Aircraft Design and Research, 2009, (2): 35-40.(in Chinese)雷晓明.A320飞机的增升研究[J].民用飞机设计与研究, 2009, (2): 35-40.

[2]Pepper R S, van Dam C P.Design methodology for multi-element high-lift systems on subsonic civil transport aircraft[R].NASA CR-202365, 1996.

[3]Xu K D.Boeing 777 high-lift aerodynamic design[J].International Aviation, 1996, (7): 25-27.(in Chinese)徐德康.高难度的设计——波音777增升系统介绍[J].国际航空, 1996, (7): 25-27.

[4]CCAR-25-R4.中国民用航空规章第25部——运输类飞机适航标准R4[S].中国民用航空局, 2011.

[5]Fang B R.Aircraft aerodynamic configuration design[M].Beijing: The Publisher of Aeronautic Industry, 1997.(in Chinese)

方宝瑞.飞机气动布局设计[M].北京: 航空工业出版社, 1997.

[6]艾德·奥波特, 著.运输类飞机的空气动力设计[M].顾诵芬, 等, 译.上海: 上海交通大学出版社, 2010.

[7]Chen Y C, Li Y L, Yie J K, et al.Study progress about high-lift system of C919 airplane[J].Advances in Aeronautical Science and Engineering, 2010, (1): 01-05.(in Chinese)陈迎春, 李亚林, 叶军科, 等.C919飞机增升装置工程应用技术研究进展[J].航空工程进展, 2010, (1): 01-05.

[8]Hong J W, Wang Y T, Pang Y F, et al.Numerical research of high-lift configurations by structured mesh method[J].Acta Aerodynamica Sinica, 2013, 31(1): 75-81.(in Chinese)洪俊武, 王运涛, 庞宇飞, 等.结构网格方法对高升力构型的应用研究[J].空气动力学学报, 2013, 31(1): 75-81.

[9]Zhu G L, Wang K C, Jin G, et al.The calculation of aerodynamic characteristics for high-lift devices of airplane[J].Acta Aerodynamica Sinica, 2001, 19(2): 148-155.(in Chinese)朱国林, 王开春, 金刚, 等.飞机增升装置气动力特性计算方法研究[J].空气动力学学报, 2001, 19(2): 148-155.

[10]Yokokawa Y, Murayama M, Ito T, et al.Experiment and CFD of a high-lift configuration civil transport aircraft model[R].AIAA 2006-3452, 2006.

[11]Xie S S.Hand book of aircraft design: 9th fascicle[M].Beijing: The Publisher of Aeronautic Industry, 2001.(in Chinese)解思适.飞机设计手册: 第9册[M].北京: 航空工业出版社, 2001.

[12]Lomax T L.Structural loads analysis for commercial transport aircraft: theory and practice[M].Reston VA: American Institute of Aeronautics and Astronautics Inc., 1996.

[13]Wang Z D.The Test flight demonstration of civil airplane flight load[J].Civil Aircraft Design and Research, 2011, (6): 16-20.(in Chinese)王兆东.民机飞行载荷的试飞验证[J].民用飞机设计与研究, 2011, (6): 16-20.

[14]van Dam C P, Los S M, Miley S J, et al.Analysis of in-flight boundary-layer state measurements on a subsonic transport wing in high-lift configuration [R].AIAA 95-3911, 1995.

[15]Yip L P, Vijgen P, Hardin J D, et al.Subsonic high-lift flight research on the NASA transport system research vehicle [R].AIAA 92-4103, 1992.

[16]Mao J, Chen Y C, Li Y L.Two dimensional high-lift devices design for civil transport [J].Civil Aircraft Design and Research, 2009, 09: 04-07.(in Chinese)毛俊, 陈迎春, 李亚林.民用飞机二维增升装置设计[J].民用飞机设计与研究, 2009, 09: 04-07.

[17]Li Y L.Two dimensional design for high-lift devices of supercritical airfoil[J].Civil Aircraft Design and Research, 2003, (1): 06-12.(in Chinese)李亚林.超临界机翼二元增升装置设计[J].民用飞机设计与研究, 2003, (1): 06-12.

Analysis of flight load characteristics of transport aircraft flap

XIONG Lei*, LIU Yang, MAO Jun

(GeneralConfigurationandAerodynamicsDepartment,ShanghaiAircraftDesignandResearchInstitute,Shanghai201210,China)

Flight load calculation has great importance to flap design of transport aircraft.Having been used for decades, traditional method is not sufficient for further design and type certification.According to the results of flight test (FT) and wind tunnel test (WT), it has been discovered that the design load of flap is not conservative in cruise and spoiler deflection configuration.For both situations, flap load is distinctly larger than traditional result, which will cause redesign works and certification issues.By analyzing test data, and using CFD tools, key reasons to both problems have finally been found.For cruise configuration, pressure coefficient of flap cabin was often set to zero approximately in previous design, however, in real conditions, the airproof measure between flap and main wing trailing edge often fails in spite of elaborately design and manufacture; moreover, the spoilers installed before the flap may drift and deflect slightly during the flight.These can cause the flap cabin pressure coefficient less than zero and

lead to a flight load increment.As to the other problem, the spoiler deflection in high-lift configuration can result in an upwash to the flap.As a result, the flap load, especially for small flap deflection configuration, increases significantly, which may be even greater than maximum flap load with non-deflection spoiler.Improved methods, which have been proved in the latest airliner design program, are given in this paper to correct the traditional flight load calculation.The key point of new methods is to simulate the pressure distribution in flap cabin more accurately for the first problem, and estimate flap load increment caused by spoiler deflection based on maximum normal force of different flap deflections for the other problem.The results, based on new methods, comply with physical rules and real flight conditions more relevantly.

transport aircraft; flap; flight load; flight test; wind tunnel test; numerical simulation

0258-1825(2017)03-0399-05

2015-06-08;

2015-09-07

熊磊*(1985-),男,江西省南昌市人,硕士,工程师,研究方向:飞行载荷计算与试飞分析.E-mail: xionglei@comac.cc

熊磊, 刘洋, 毛俊.大型运输类飞机后缘襟翼气动载荷特性分析[J].空气动力学学报, 2017, 35(3): 399-403.

10.7638/kqdlxxb-2015.0072 XIONG L, LIU Y, MAO J.Analysis of flight load characteristics of transport aircraft flap[J].Acta Aerodynamica Sinica, 2017, 35(3): 399-403.

V215.1

A doi: 10.7638/kqdlxxb-2015.0072