驾驶杆支撑耳片断裂的可修复性分析与实施

■ 蒋琳 刘建波 张敏 卢小勇 刘阔/石家庄海山实业发展总公司

0 引言

驾驶杆手柄是飞行控制系统的最重要组成部分,飞行员通过操纵位于座舱内的驾驶杆和脚蹬,产生控制飞机的纵向、横向和航向机械位移操纵指令,实现对飞机飞行姿态的控制。驾驶杆上的模态切断开关用于切除飞机的自动驾驶模态,转为飞行员操纵模态。模态切断开关由压板控制,压板由两个耳片支撑固定,一旦断裂将造成修复困难,整体换新将造成修理成本巨大,且器材供应无法保障。

1 修复与实施

1.1 概述

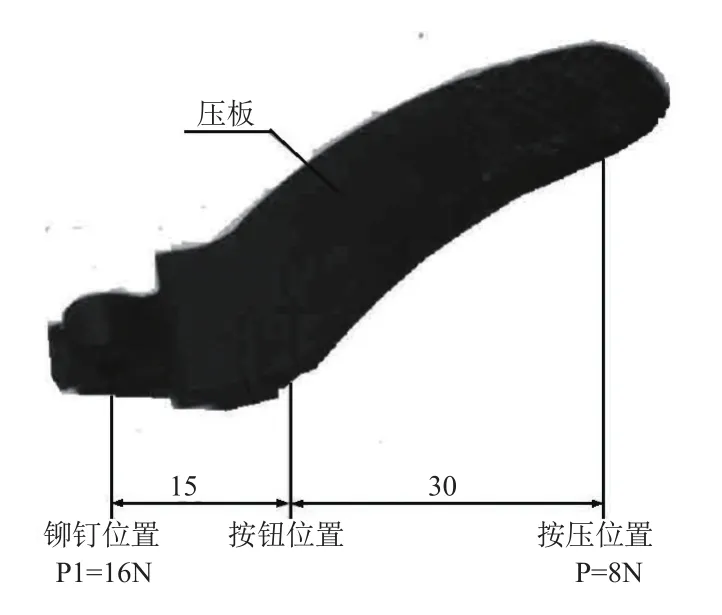

接收维修时发现飞机驾驶杆上固定模态切断开关压板的两个耳片变形,在整形后用铆钉HB6350•2.5×16重新铆接驾驶杆手柄上的模态切断开关压板时,变形的耳片受力折断(见图1)。

产品如果整体换新,新品单价5.5万元,且无法保证供应。换新将导致修理成本激增,生产周期无法保证。因此,制定新的修复方案势在必行。

1.2 原因分析

经现场检查和分析,发现以下情况 :

1) 由接收检查时发现耳片已变形,可知在产品出厂时固定耳片已因铆接造成变形。

2)手柄上安装模态切断开关压板的位置狭小,非常不利于铆钉HB6350•2.5×16的铆接工作。

3) 手柄材料是铸铝(ZL101-T4),塑性差,耳片单片厚度仅为3mm,铆接时稍有不慎耳片就易折断。

图1 驾驶杆耳片折断与正常对比图

1.3 修复方案

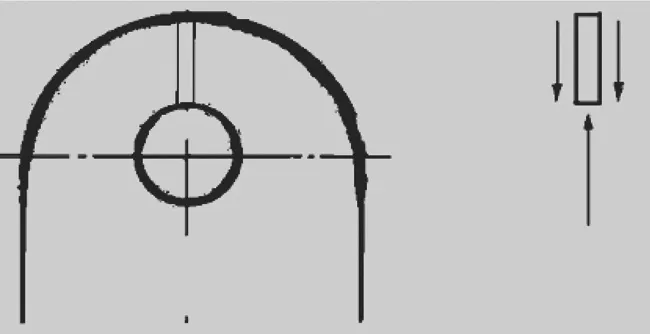

手柄材料是铸铝ZL101-T,焊接性不好,如果采用焊接的方法,耳片焊接后手柄变形大,按钮安装孔将无法使用。因此,根据手柄的外形结构,采用不锈钢板(材料为1Cr18Ni9Ti、厚度为0.8mm)制作一个加强支臂(见图2),利用固定卡箍上的一个螺钉GJB122.6.1 M3×5将加强片平面固定,然后在手柄的下部钻2个M3螺钉孔,用三个螺钉(GJB122.6.1 M3×5)将加强片固定在手柄上。

1.4 耳片受力分析

图2 不锈钢加强片

经查压板图样,压板铆钉孔中心到手指按压处的距离是45mm,到按钮的距离是15mm。手指按压按钮的力约8N,根据杠杆原理,作用在铆钉孔处的力约16N(见图3)。

1.5 耳片加强后强度计算

1) 加强片铆钉孔的抗拉强度(见图4)

根据GJB2295A-2006标准,冷轧不锈钢(1Cr18Ni9Ti)的抗拉强度值(σb)为540N/mm2;铆钉孔的受力面边距3mm,2个受力面为6mm,左右2个加强片,厚度为0.8mm,总受力面积为9.6mm2。

加强片的抗拉力为:

9.6mm2×540N/mm2=5184 N

2) 加强片铆钉孔的抗剪强度(见图5)材料(1Cr18Ni9Ti)的剪切强度为:τb=0.6σb=0.6×540N/mm2

=324 N/mm2

两片加强片孔边承受铆钉剪力的面积为:4 mm×0.8mm=3.2mm2

2个加强片共4个剪切面承受铆钉剪力,剪切面积为:3.2mm2×4=12.8mm2

加强片所承受的剪力为:

324N/mm2×12.8mm2=4147.2N

通过计算得知,4147.2N远大于16 N,所以完全满足使用要求。

图3 耳片受力分析

图4 加强片铆钉孔的受力图

图5 加强片铆钉孔抗剪切力受力图

图6 加强片与耳片、压板配合状态

1.6 加强片装配

1) 耳片固定

加强片制作完成后,为防止耳片存在活动间隙,可用XM-18胶将折断的耳片粘接在加强片上,待胶固化后将压板铆接在加强片上(见图6)。

2) 加强片的装配

a) 将加强片与卡箍共用1个螺钉孔处用锉刀修一个下线槽,保证加强片与卡箍安装后保持齐平(见图7)。

b)将加强片与手柄用螺钉GJB122.6.1 M3×5固定在一起,装配前螺钉螺纹处涂H04-2红色磁漆防松(参见图8)。

图7 安装后配合应齐平

2 实物验证

2.1 理论分析

1) 通过受力分析,用不锈钢加强后,加强片所承受的抗拉力为5184N,所承受的剪力为4147.2N,能够满足操纵压板使用。

2) 采用不锈钢加强片加强,可保证手柄不变形,优于焊接。

3) 采用加强片加强,设计巧妙,不影响手柄的整体美观。

图8 加强片与手柄配装后状态

2.2 现场验证

在正常使用情况下,采用16N的5倍即80N的力对加强片进行连续1小时的受力验证,加强片无变形和断裂现象,满足设计使用要求。

[1] 谢会宣等.钣金工艺学[M].航空工业技工教材编审委员会,1983.

[2] 张栋.失效分析[M].北京:国防工业出版社,2013.

[3] 卢永吉,王远达,侯健军.机维修体制发展方向及关键技术研究[J].飞机设计,2008,28(4):73-76.