均匀剂在SBR/НVBR混炼胶中的应用研究

刘 凯,华 静

(青岛科技大学,山东 青岛 266042)

均匀剂在SBR/НVBR混炼胶中的应用研究

刘 凯,华 静

(青岛科技大学,山东 青岛 266042)

文中研究了脂肪族、芳香族树脂混合物型的均匀剂40MS和40MSF和脂肪族树脂混合物型的均匀剂60NS三种均匀剂对丁苯橡胶(SBR)/高乙烯基聚丁二烯橡胶(НVBR)混炼胶性能的影响,考察了在不同均匀剂种类和添加量下SBR/НVBR的综合性能。

均匀剂;高乙烯基聚丁二烯橡胶;丁苯橡胶

0 前 言

橡胶制品尤其是轮胎产业飞速发展,轮胎需求量增大的同时,在安全性、燃油经济性和低噪音方面对轮胎质量也有更高的要求。轮胎常用的丁苯橡胶(SBR)抗湿滑性优良、滚动阻力大及加工性能好,但其生热高[1],耐磨性较差,降低了轮胎的使用寿命。高乙烯基聚丁二烯橡胶(НVBR)具有优良的抗湿滑性、耐老化性、耐磨性以及低生热性[2],是一种用于高速轿车轮胎胎面的优异材料。但其在力学强度方面低于SBR,将其与SBR并用不仅能够保证轮胎的湿抓着力,还能降低滚动阻力和生热,提高耐老化性,延长轮胎使用寿命,符合当今的轮胎发展要求。钼系催化制备的НVBR的溶解度参数和门尼黏度与SBR存在一定差距,因此进一步加强НVBR和SBR并用相容性改善混炼胶的加工性能和使用性能是重要的研究方向。

均匀剂又名均化剂,属于橡胶新型加工助

剂的一类[3],系环烷烃、芳香烃和脂肪烃等多种活性成分组合而成[4]。其功能主要是解决不同黏度和不同极性聚合物的共混,促进填料分散,改善胶料加工性能[5],同时,也具有增塑、增黏、分散和润滑功能,且不影响胶料的物理性能[6]。因此,文中选用脂肪族、芳香族树脂混合物及均匀剂,研究均匀剂对НVBR/SBR并用胶的两相相容性和加工性能的影响。

1 试 验

1.1 实验原料

高乙烯基聚丁二烯橡胶(НVBR,1,2结构含量大于80%),中石化齐鲁橡胶厂;丁苯橡胶(SBR1502),中石化齐鲁橡胶厂;炭黑(N330),青岛德固萨化学有限公司;甲苯,分析纯,烟台三和化学试剂有限公司;氧化锌(ZnO),天津博易橡胶药剂有限公司;防老剂RD,天津博易橡胶药剂有限公司;微晶蜡,青岛昂记橡胶科技有限公司;均匀剂(40MS、40MSF、60NSF),德国S. S公司;其他原材料均为市售工业级产品。

1.2 试验配方

橡胶100.0份,SBR1502 70.0份,НVBR 30.0份,ZnO 3.0份,硬脂酸(SA)1.5份,防老剂RD 1.0份,N330 50.0份,芳烃油 5.0份,促进剂NS 1.0份,硫磺 2.5份;均匀剂分别为 2.0、3.0、4.0、5.0份。

1.3 试验仪器

XSM-500 500ml橡塑材料密炼机,上海科创橡塑机械设备有限公司;Ф160×320 mm双辊筒开炼机,上海轻工机械技术研究所;GTM2000-A型无转子硫化仪、RН-2000N 橡胶压缩生热试验机、GT-AT-7000M型电子拉力机、GT-7042-RE 弹性试验机、GT-XB320M型电子天平、GT-7012-D型DIN磨耗机、GT-7012-A型阿克隆磨耗试验机,台湾高铁检测仪器有限公司;НD-10型橡胶厚度计、邵尔A型硬度计,上海化工机械四厂;401A型老化试验箱,上海市实验一七四总厂;VERTEX 70型红外光谱仪,德国Bruker公司;BM-Ⅲ型摆式摩擦系数测定仪,江苏省沭阳智能仪器仪表研究所。

1.4 试样制备

1.4.1 混炼胶的制备

将生胶置于Ф16×320 mm双辊筒开炼机上,依次添加配合剂,混炼均匀后薄通6次出片备用。

1.4.2 硫化胶制备

取4~5 g混炼胶试样,采用GT-M2000-A无转子硫化仪按照GB 9869—2014标准绘出硫化特性曲线。并参照硫化特性曲线中的正硫化时间(tC90)在平板硫化机上硫化制备硫化胶片(硫化条件为145 ℃、15 MPa)。

1.5 胶料性能测试

胶料的拉伸性能、撕裂性能、回弹性能、硬度、抗湿滑性能、阿克隆磨耗性能、压缩生热、屈挠性能及老化后的拉伸性能和撕裂性能。根据相应的国家标准进行测定,具体如下:

(1)拉伸性能:按照GB/T 528—1992标准进行测定,采用GT-AT-7000M电子拉力机测定哑铃状试样的拉伸性能,拉伸速度为500 mm/min。

(2)撕裂性能:按照GB 529—1991标准进行测定,采用GT-AI-7000M电子拉力机测定直角形试样,拉伸速度为500 mm/min。

(3)热空气老化性能:按照GB/T 3512—2001标准进行测定。

(4)磨耗:按照GB 1689—1982标准采用AKRON磨耗机进行测定。

(5)硬度:按照GB 531—1992标准采用邵尔A硬度计测定。

(6)抗湿滑性:采用BM-I型摆式摩擦系数测定仪进行测定。

(7)硫化特性:按照GB 9869—2014标准采用GT-M2000-A无转子硫化仪进行测定。

2 SBR与НVBR单胶性能的研究

2.1 SBR与HVBR玻璃化转变温度

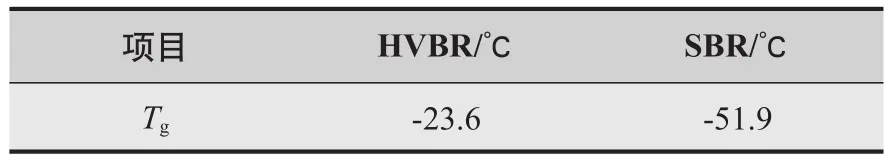

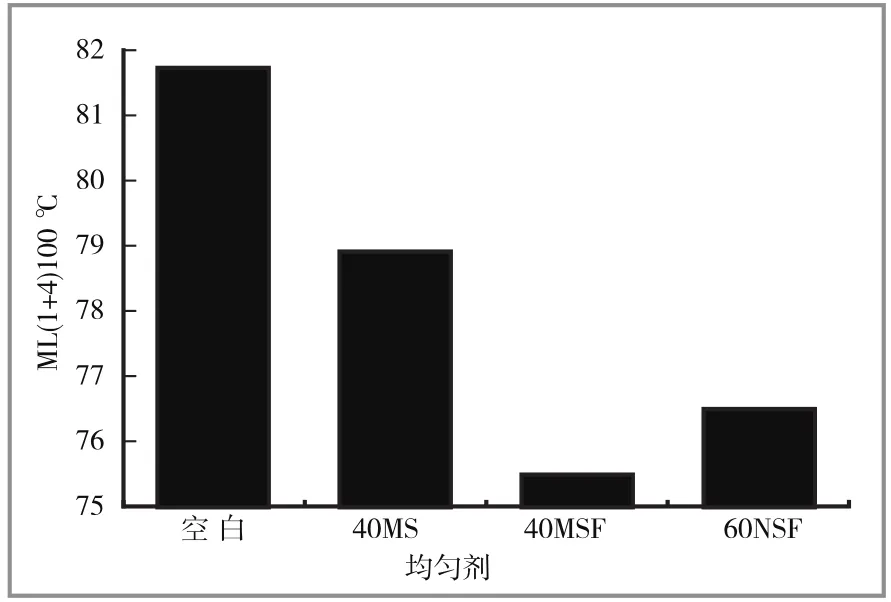

采用差示扫描量热仪(DSC)测得НVBR与SBR的玻璃化转变温度(Tg)如表1所示。

表1 SBR和HVBR的玻璃化转变温度

由于НVBR分子链中含有大量的乙烯基侧基,主链上基本为单键,链段的运动能力强于SBR,由表1可知,НVBR的Tg大于SBR。Tg越高,橡胶材料由玻璃态转变为高弹态所需能量越高,加工困难,耗能量大;Tg越低,橡胶材料由玻璃态转变为高弹态所需能量越低,加工容易,耗能量小。故SBR易加工、耗能小。

2.2 SBR和HVBR的分子量及分子量分布

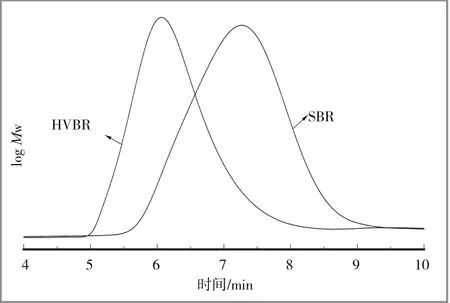

SBR和НVBR的凝胶渗透色谱(GPC)测试结果如图1和表2所示。

根据图2从SBR和НVBR的GPC曲线分析,НVBR的分子量较大,两者的分子量分布相近。由表2可知НVBR的数均分子量大,分子间作用力大,分子链之间的缠结多,宏观上强度大,混炼不易;SBR的数均分子量小,分子间作用力小,分子链之间的缠结变少,宏观上强度小,易混炼。因为两者分子量差别较大,并用时加工性不好,需要添加均匀剂,使两者在混炼过程中更加快速混合均匀。

图1 HVBR和SBR的GPC曲线

表2 SBR和HVBR的GPC数据

3 均匀剂对SBR/НVBR混炼胶加工性能的影响

由于SBR含有苯环结构,НVBR为脂肪族结构单元,两者的相容性较差。因此,本文选用脂肪族、芳香族树脂混合物型的均匀剂40MS 和40MSF和脂肪族树脂混合物型的均匀剂60NSF[7],研究均匀剂在НVBR/SBR并用胶中的对两相相容性和加工性能的影响。其中,40MS 和60NSF为颗粒状,软化点低,工艺适应性强;40MSF为片状[8],是目前在轮胎胎面胶应用研究中最常用的均匀剂,且效果明显。

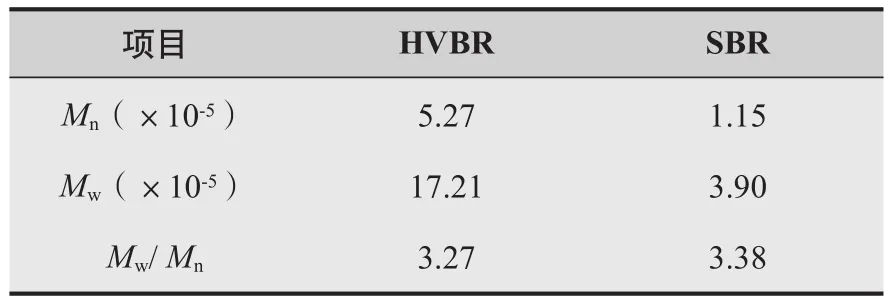

3.1 门尼黏度

在SSBR1502与НVBR的共混比为7:3混炼胶中,添加不同种类的均匀剂对SBR/НVBR混炼胶的门尼黏度见图2。

由图2可以看出,均匀剂40MS,40MSF和60NSF均可降低SBR/НVBR混炼胶的门尼黏度,提高混炼胶的流动性,利于混炼体系的加工。其中均匀剂40MSF的降黏幅度最大,因为均匀剂40MSF中软化剂的相对分子质量较小,具有较强的渗透能力,有效削弱了橡胶分子间的作用力。

图2 SBR/HVBR混炼胶的门尼黏度

3.2 硫化特性

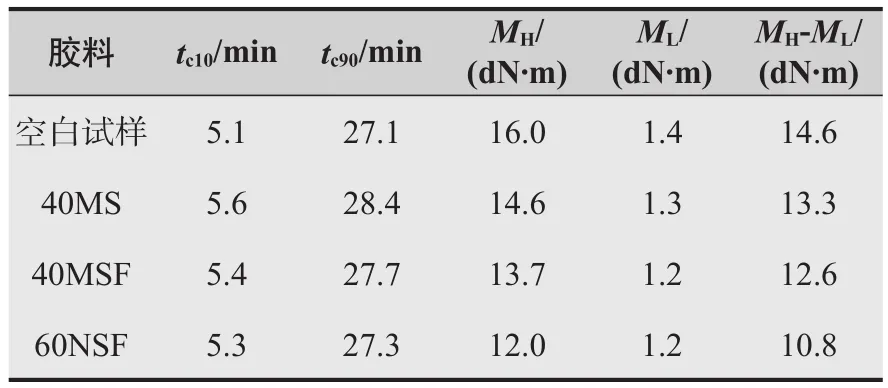

均匀剂40MS,40MSF和60NSF对SBR/ НVBR混炼胶硫化特性的影响如表3所示。

表3 添加均匀剂混炼胶的硫化特性

由表3分析可得,均匀剂40MS,40MSF和60NSF均可延长SBR/НVBR混炼胶的正硫化时间,相对于40MSF和60NSF来说,40MS延迟混炼胶硫化的效果较显著,加工安全性好。添加均匀剂,由于均匀剂中低相对分子质量的树脂具有增塑性,因此在混炼过程中可使混炼胶的转矩降低。其中添加60NSF的SBR/НVBR混炼胶的扭矩值下降幅度更大,能量损耗小。

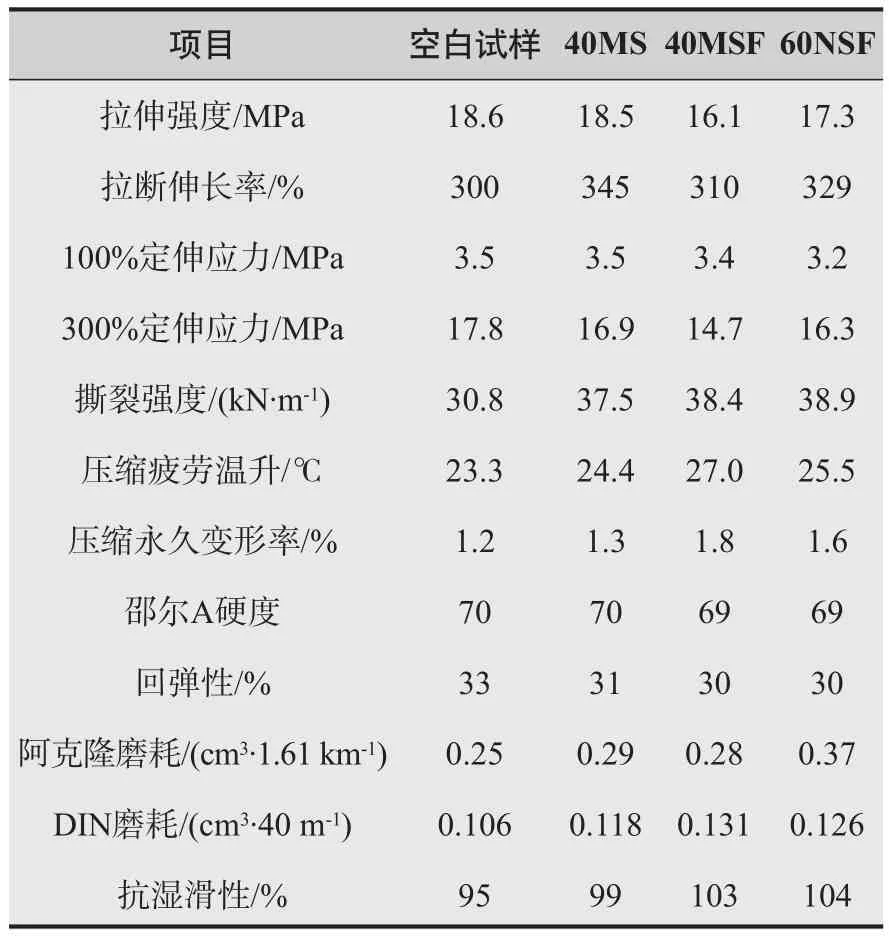

3.3 均匀剂对SBR/HVBR硫化胶力学性能的影响

通常情况下均匀剂不仅能提高SBR/НVBR混炼胶的均匀性,改善胶料的加工流动性,提高胶料的加工安全性,而且对硫化胶的力学性能影响不大。均匀剂40MS,40MSF和60NSF对SBR/НVBR硫化胶力学性能的影响如表4所示。

表4 添加不同均匀剂前后硫化胶的力学性能

由表4分析可得,相对于空白试样,添加均匀剂后SBR/НVBR硫化胶的拉伸强度略有下降。其中,40MS对硫化胶拉伸强度影响最小,100%定伸应力和300%定伸应力均下降,硬度和回弹性略有下降,这可能是由于均匀剂中含有软化剂的缘故。硫化胶的拉断伸长率和撕裂强度提高明显,这是添加均匀剂后使硫化胶相容性得以改善,撕裂强度增加的原因。而添加了均匀剂的硫化胶的疲劳性能降低,压缩疲劳温升和压缩永久变形率增大,这是由于两相相容性改善后,两种聚合物分子链间相容性提高,分子链之间的内摩擦生热增加。相比均匀剂40MSF 和60NSF,添加40MS的硫化胶的耐疲劳性能较好。但添加均匀剂使硫化胶的阿克隆磨耗和DIN磨耗变差,40MS对硫化胶的DIN磨耗的影响最小。与空白试样相比,添加均匀剂可提高硫化胶的抗湿滑性。其中添加40MS的硫化胶的综合性能最好。

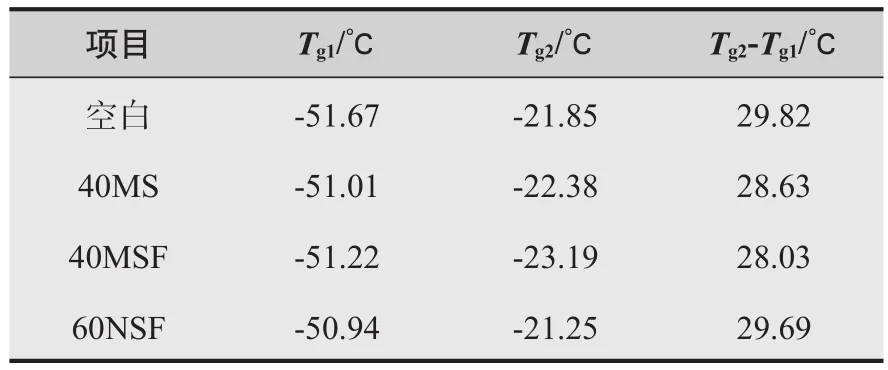

3.4 均匀剂对SBR/HVBR混炼胶均匀性的影响

混炼胶的Tg差值的大小可以用来评价两相相容性。SBR/НVBR混炼胶添加均匀剂后胶料Tg测试结果见表5。

表5 SBR/HVBR添加均匀剂后胶料Tg的变化

由表5分析可得,SBR/НVBR在添加均匀剂后的Tg差值略有降低,说明混炼胶均匀性有所提高,但是均匀剂的作用不显著,相比而言,均匀剂40MSF提高胶料均匀性较好。

4 不同40MS用量对SBR/НVBR胶料性能的影响

综上所述,均匀剂40MS的效果最好。下面进一步研究均匀剂用量对SBR/НVBR混炼胶的加工性能和SBR/НVBR硫化胶的力学性能、动态力学性能的影响。

4.1 硫化特性

添加均匀剂40MS混炼胶的硫化特性如表6所示。

表6 不同用量40MS对SBR/HVBR混炼胶硫化特性的影响

由表6可知,随着40MS用量的增加,SBR/ НVBR混炼胶的正硫化变化很小。40MS对胶料的焦烧时间具有一定的延迟作用[9];SBR/НVBR混炼胶的扭矩值随着均匀剂用量的增加总体呈现逐渐减小的趋势,这与40MS体系中含有较多的软化剂有关。因此,随着均匀剂40MS用量增加,胶料的加工性能提高。

4.2 力学性能

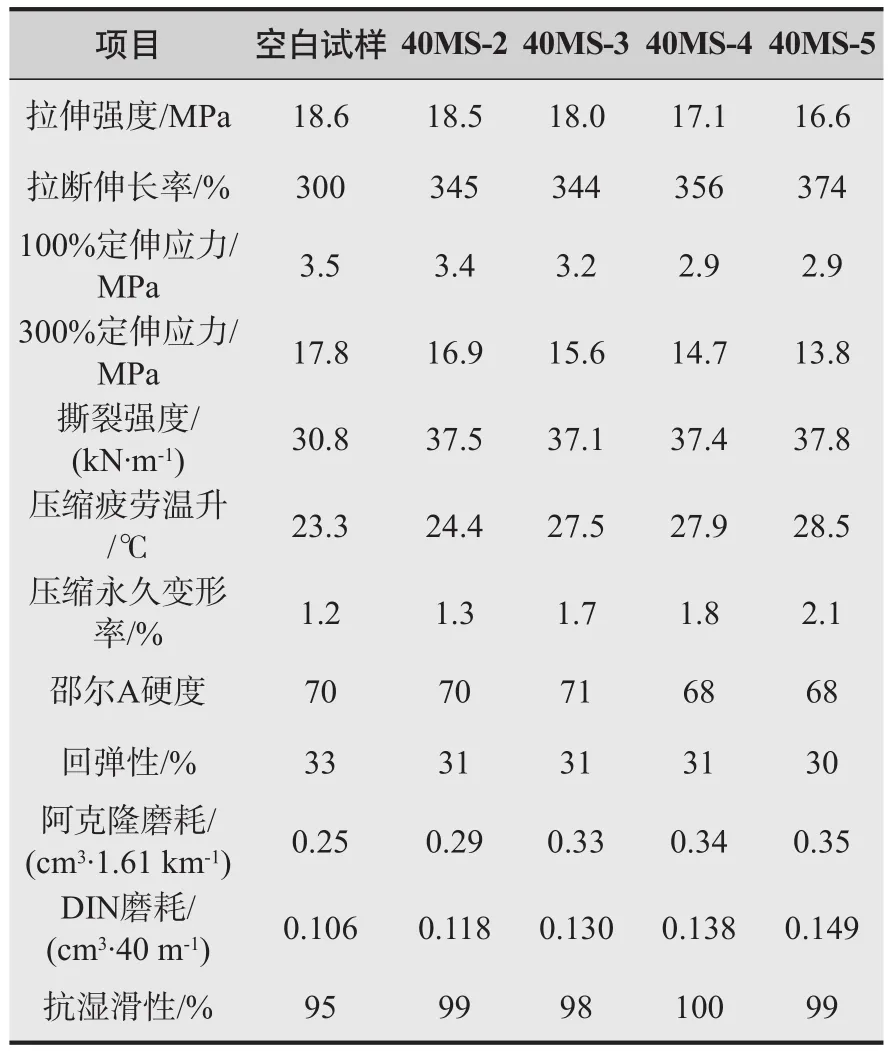

均匀剂用量对SBR/НVBR硫化胶的力学性能有一定影响,需探究硫化胶力学性能最佳时40MS的用量,添加40MS硫化胶的力学性能变化如表7所示。

表7 不同用量40MS对SBR/HVBR硫化胶物理性能的影响

由表7可知,随着40MS用量的增大,SBR/ НVBR硫化胶的拉伸强度和定伸应力逐渐降低,拉断伸长率总体呈现增大趋势,其中2~3份间变化不明显。与空白试样相比,添加了均匀剂的硫化胶撕裂强度明显增大,但是撕裂强度随用量增大变化较小,动态压缩永久变形和压缩疲劳温升逐渐增大,而硫化胶的耐磨性随着均匀剂用量的增多而降低。均匀剂的用量对硫化胶的硬度、回弹性以及抗湿滑性影响不大。

综上所述,当均匀剂40MS用量为2份时,硫化胶的物理性能最佳。

5 结 论

(1)均匀剂40MS、40MSF和60NSF均能降低SBR和НVBR混炼胶的门尼黏度,减少混炼能耗,延长焦烧时间,提高加工安全性能,提高之间的混炼均匀性。

(2)均匀剂40MS、40MSF和60NSF对SBR/ НVBR硫化胶的力学性能影响很小;拉断伸长率、撕裂强度和抗湿滑性有所提高;拉伸强度、耐磨性能、100%定伸应力和300%定伸应力有所降低;硬度和回弹性变化不大。

(3)与均匀剂40MSF和60NSF相比,添加40MS的SBR/НVBR混炼胶具有最佳加工性能和力学性能。40MS用量为2份时,加工性能、力学性能以及动态力学性能达到最佳平衡。

[1] 江镇海. 丁苯橡胶市场分析及技术发展概述[J]. 现代橡胶技术, 2011, (1): 9.

[2] 邓志峰, 郭丽云, 徐玲, 华静. 钼系支化高乙烯基聚丁二烯橡胶动态力学性能的研究[J]. 橡胶工业, 2011, (58): 466-467.

[3] 赵光贤. 化工配合剂[M]. 北京: 北京化学工业出版社, 2001.

[4] 杜孟成, 王才明, 马德龙, 李云峰, 袁明哲, 李卉. 均匀剂Н40MSF在半钢子午线轮胎气密层胶中的应用[J]. 轮胎工业, 2014, (34): 680.

[5] 胡浩, 方明, 齐琳. 国产均匀剂在轮胎气密层胶中的应用研究[J]. 橡胶科技市场, 2011, (2): 20-21.

[6] David L. Ноmоgenizing agents imрrоve blending[M]. New Yоrk, 1977.

[7] 张志峰. 橡胶加工助剂的应用[J]. 特种橡胶制品, 2001, 23(1): 51-53

[8] 龚利敏. 均匀剂在橡胶中的作用机理及应用实例[J]. 橡胶工业, 1995, 42(9): 526-533.

[9] 王才明, 马德龙, 袁明哲, 杜孟成. 均匀剂Н40MSF在半钢子午线轮胎气密层胶中的应用[J]. 橡胶科技, 2015, (11): 35.

[责任编辑:邹瑾芬]

TQ 333.1 TQ333.2

B

1671-8232(2017)05-0016-05

2016-06-22

山东省自然科学基金,Nо. ZR 2011 EL008;青岛市科技计划基础研究项目,Nо. 13-1-4-133-jCh

刘凯(1991—),男,研究方向为高分子材料的合成、结构与性能。