船舶典型板架结构机器人焊接系统

杨 帅, 郑惠锦, 苏娟娟, 甘 露

(上海船舶工艺研究所, 上海 200032)

船舶典型板架结构机器人焊接系统

杨 帅, 郑惠锦, 苏娟娟, 甘 露

(上海船舶工艺研究所, 上海 200032)

针对船舶典型板架结构的特点,传统焊接机器人无法进行高效率运用的现状,开发出一种无需人工示教编程的全自动机器人焊接系统。该系统采用结构化非示教编程技术,通过激光扫描来获取结构数据,经过后台计算得到焊缝具体位置及起止点。整个焊接过程无需人工干预,机器人系统可自动寻找焊缝并进行焊接,包括平角焊、立角焊、包角焊、圆弧焊等多个复杂位置焊缝。该机器人系统适用于船舶典型板架结构的焊接,解决了传统焊接机器人无法焊接装配精度不高、无工装夹具、焊缝短且结构复杂的结构件的问题。

机器人焊接;船舶;典型板架结构;非示教编程

0 引言

随着工业4.0和《中国制造2025》的提出,生产制造行业大力发展自动化、智能化制造技术,而其中最具代表性的设备就是机器人[1]。机器人具有精准度高、可重复性强、效率高等优势,既可改善产品质量,又能提升产量,还能解决人力成本高等一系列问题,机器人的应用必将日益得到重视[2]。

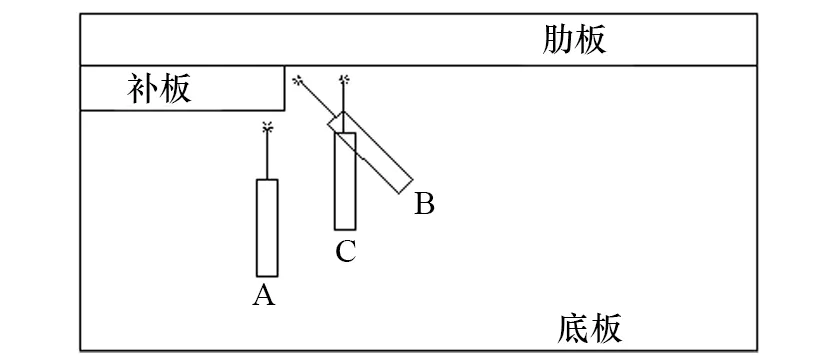

目前,在生产制造中应用的机器人多为手臂式机器人,可用于搬运、喷漆、焊接等。其中,焊接机器人多用于汽车、家电等行业。这些行业产品的特点为模块化程度高、装配精度高、批量大、产品尺寸较小,而船舶行业结构多为大型部件,具有结构形式多样,焊缝种类多,装配精度差等特点,如图1所示。因此,传统的焊接机器人应用于船舶制造难度较大。

图1 船舶典型板架结构

1 工作原理及核心设备

1.1 工作原理

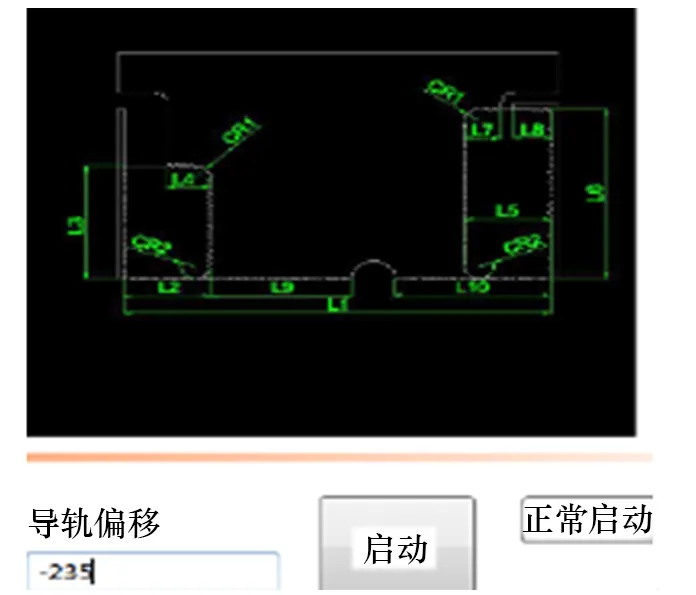

根据船舶复杂板架结构特点,制定新型焊接机器人系统。首先,通过建模方式,将多种不同的格子间类型、焊缝形式、焊道数量等信息集成到机器人系统,并规划焊接路径。在机器人落位后,先选定需要进行焊接的格子间类型,根据工艺要求选择焊接参数。焊接启动后,机器人采用激光扫描的方法获得焊缝具体位置及起止点,扫描完毕后,机器人按照前期规划的焊接顺序进行自动焊接,并采用弧压跟踪的方式实时调整焊接路径,进一步保证焊缝位置的精准,以获得良好的焊接质量。完成一个格子间的焊接后,机器人自动移动到下一个格子间进行焊接。图2为焊接机器人控制系统的控制界面。

图2 焊接机器人控制系统的控制界面

上述工作原理的实现,其关键在于结构化非示教编程技术。结构化非示教编程技术理论上适用于结构化工件类型的产品。结构化工件指的是每种工件都可以归类于几类工件中的某一类,每一类的所有工件,除了尺寸不一样外,其他参数都一样。

结构化非示教离线编程技术有以下特点:(1) 基于工件特征自动创建焊缝路径;(2) 一键操作机器人扫描焊接工件;(3) 修改实际工件尺寸参数;(4) 集成焊接参数的管理;(5) 多个工件共同焊接;(6) 模板文件的生产和管理;(7) 单台机器人的控制;(8) 多台机器人的控制;(9) 离线与在线程序无缝衔接。

1.2 核心设备

机器人焊接系统核心设备主要由机械手臂、焊接电源、激光扫描装置和控制柜组成。

1.2.1 机器人系统

包括6轴机械手臂、控制柜、焊接电源及相关配套软件,可实现接触寻位、多层多道焊接、弧压跟踪等多种功能。图3为机器人系统。

图3 机器人系统

1.2.2 导轨

在6轴机械手臂的基础上,再加入一个外部轴,即导轨,可使机器人在焊接完一个格子间后,自动移动到下一个格子间进行焊接,极大地提高了效率。通过控制系统的优化,可保证移动位置的精准。导轨采用模块化设计,可适应不同的焊接长度要求。

1.2.3 激光扫描系统

机器人系统集成激光扫描装置,可寻找格子间

内部结构相应焊缝位置,并通过后台计算,规划出焊缝起止点。图4为激光扫描过程。

图4 激光扫描

2 焊接工艺及实施效果

人工焊接容错率高,对于装配精度以及焊缝中的突变等要求不高,可根据情况的改变随时调整焊接手法、焊接速度等;而机器人焊接过程稳定,不受人为因素干扰,但机器人焊接只能根据前期设定的工艺路径及焊接参数进行焊接,对装配精度要求较高。

本机器人系统综合考虑人工焊接与普通机器人焊接的优缺点,针对船舶结构特点、机器人的可达性及姿态变换等问题,制定专用于船舶板架结构的机器人焊接工艺以及圆角过渡、搭接过渡和包角焊等工艺,以保证焊接质量。

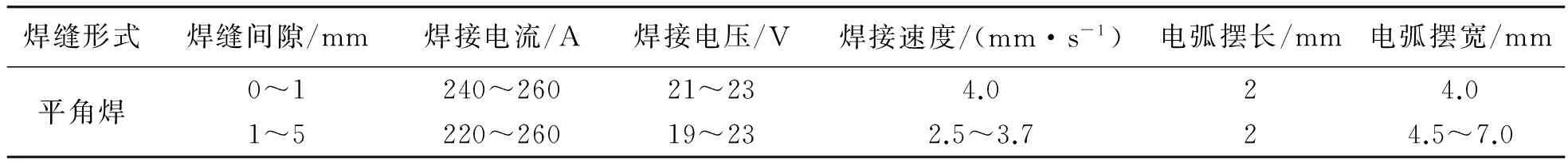

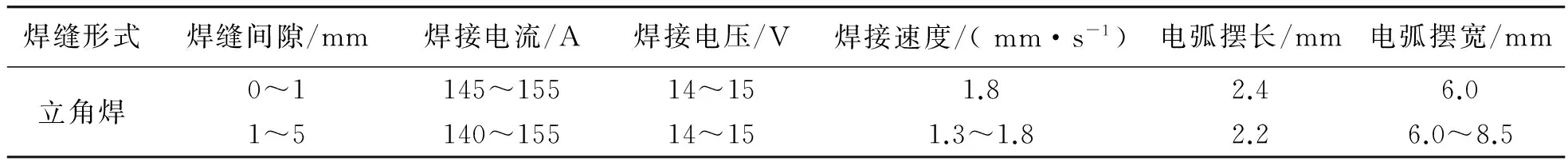

2.1 焊接工艺参数

试验板架结构材料为普通船A级钢,厚度为12 mm,焊接方法为CO2气体保护焊,焊接位置包括平、立等,通过焊接工艺试验,确定机器人焊接具体工艺参数如表1和表2所示。

表1 平角焊工艺参数

表2 立角焊工艺参数

装配间隙0~1 mm时,机器人焊接参数与人工焊接相近,焊接质量良好,焊缝表面无气孔、咬边等缺陷,焊缝成形良好;装配间隙1~5 mm时,焊接工艺参数调整幅度较大,并且机器人焊枪摆弧、摆长和角度也需要做相应的调整。

2.2 位置可达性

机器人共有6个轴,每个轴具有一定的可达性。当需要焊枪以最好的姿态到达一些特殊位置时,相关轴可能会超出自身可达范围,这时就需要手动调整其他轴来配合,或者以牺牲焊枪姿态来保证焊枪的可达性。当这种情况出现时,需要通过调整焊接工艺来保证焊接质量。

2.3 圆角过渡

典型板架结构补板焊接时,从立角焊转成平角焊的过程中,由位置A→位置B时(见图5),有一个圆角过渡,此时焊枪角度变化较大,机器人需在短时间内大幅度调整姿态。在此过程中,很难保证焊接质量,需做相应的工艺优化试验验证。本系统通过验证采用补板的立角焊、平角焊分开焊接,在圆角处重叠熄弧点,获得了成形良好的焊缝,实现圆角焊的平稳过渡。

图5 圆角过渡

焊接圆角焊时,容易出现余高过高的缺陷,机器人系统采用调整熄弧工艺避免此类缺陷的产生。

2.4 搭接过渡

在补板与肋板连接处的平角焊,从位置A→位置B→位置C(见图6),同样由于焊枪角度变化过大、过快,导致在搭接焊位置处容易出现虚焊问题。本系统采用在焊接前1道立角焊时,于起弧处(B位置)稍作停留,这样在焊接平角焊,焊枪再次通过B位置时,可解决由于焊枪角度变化过大、过快导致的B位置虚焊问题,保证焊缝饱满。

图6 搭接过渡

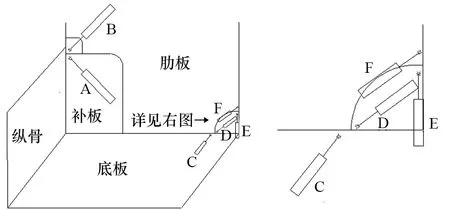

2.5 包角焊

船厂在包角焊施工时极易出现缺陷焊缝。机器人焊接时,不但由于焊枪角度变化问题会产生缺陷,也会由于工艺原因导致质量问题。解决此类由位置A→位置B(见图7),由位置C→位置D,由位置E→位置F等问题,既需做相应的工艺参数调整,也需进一步调整焊接路径,可在相同位置采用2道焊等方式来实现包角焊。

图7 包角焊

2.6 焊后效果

如图8所示,机器人焊接系统实现了关键的包角焊、搭接过渡、圆弧过渡焊等焊接工艺,焊缝成形良好,焊缝质量满足要求。

图8 焊后质量

3 经济效益分析

机器人焊接系统相比人工焊接可极大地提高效率与效益。

(1) 机器人可24 h连续作业。按3班工作制,每班2名工人计算,可代替6名工人。

(2) 机器人不会出现由于疲劳、情绪等原因导致的质量问题,焊接质量稳定。若焊接参数正确,机器人焊接无需修补,较人工焊接需经常修补可节省20%以上的返修时间。

(3) 操作简便,1人可操作多台,极大地节省人工。工人操作机器人只需约1 min时间,可根据企业生产计划、分段大小合理分配时间。

(4) 相比人工焊接,在保证质量的前提下,采用机器人焊接可选用更大的焊接工艺参数,例如提高焊接电流、焊接电压、焊接速度,进一步提高20%左右的效率。

4 结论

新型机器人焊接系统可实现船舶板架结构的智能化焊接,焊接质量可靠,可适应0~5 mm的装配间隙,适用于船厂的实际生产工作,可极大提高焊接生产效率。

此类船舶智能化焊接系统的优势明显,在国外一些发达造船国家已实现应用,例如丹麦Inrotech公司开发的自适应中组立机器人已在德国Meyer船厂实船应用,但在国内仍属于起步阶段。这是由于很多造船企业认为船舶智能化焊接系统的一次性投资相较于传统作业方式要高,且考虑到国内船舶行业生产现状,对在企业内部实施的技术可行性存在疑虑。但考虑现有船舶先进制造的发展趋势,以及船舶智能焊接系统的综合效益,逐步在国内推广相关智能技术,对于当前船舶行业深度调整和产业转型升级有积极的促进作用。

[1] 赵伯楗,曹凌源,郑惠锦,等.船舶高效焊接工艺及装备[J].国防制造技术, 2010, 6(3):5-11.

[2] 中国船舶工业行业协会.2015年船舶工业经济运行分析[J].船舶与配套,2016,3:54-60.

RobotWeldingSystemforTypicalShipPlateStructures

YANGShuai,ZHENGHuijin,SUJuanjuan,GANLu

(ShanghaiShipbuildingTechnologyResearchInstitute,Shanghai200032,China)

According to the characteristics of the typical ship plate structure, and because the traditional welding robot can not be used efficiently, a kind of automatic robot system with non teaching programming is invented. The structure of non teaching programming technology is used in this system, and structural data is obtained by laser scanning. The specific location of the weld joint and the starting and ending points are calculated by backstage. No manual intervention throughout the welding process, the welding, including fillet welding, vertical fillet welding, bao welding, circular arc welding and other complex weld position can be found and welded automatically by the robot system. The robot system is suitable for the welding of the typical ship plate structure, and solves the problem that the traditional welding robot can not weld joint like the low assembly accuracy, no tooling fixture, short welding joint and complex structure.

robot welding system; ship; typical plate structure; non teaching programming fixture

杨 帅(1985-),男,工程师,研究方向为焊接工艺及自动化

1000-3878(2017)03-0072-04

U

A