近β钛合金高温压缩变形过程中流变软化行为研究进展

刘少飞,王 柯

(1 西安工程大学 工程训练中心,西安 710048;2 重庆大学 材料科学与工程学院,重庆 400044)

近β钛合金高温压缩变形过程中流变软化行为研究进展

刘少飞1,王 柯2

(1 西安工程大学 工程训练中心,西安 710048;2 重庆大学 材料科学与工程学院,重庆 400044)

综述了近β钛合金高温压缩变形过程中流变软化行为的影响因素、流变软化机制及其分析方法以及基于流变软化机制的本构方程的发展,重点分析了变形工艺参数以及原始微观组织对流变软化行为的影响规律,此外,讨论了动态回复、动态再结晶、变形热等软化机制对软化现象的贡献,并提出了近β钛合金高温变形过程中关于流变软化现象亟待解决的问题,指出定量化及物理模型化是未来近β钛合金高温变形过程中流变软化现象的重要发展方向。

近β钛合金;高温变形;流变软化;软化机制

近β钛合金是一种β稳定元素含量略高于临界浓度的过渡型钛合金,除了具有高比强度、高弹性模量、高韧性、高损伤容量等优良性能,同时具有淬透性与屈服强度高的优点[1-4]。与其他钛合金相比,该类钛合金还具有较低的β转变温度。基于上述优点及特性,近β钛合金可被广泛应用于各个领域,特别是航空领域零部件的批量生产。美国TIMET公司开发的Ti1023(Ti-10V-2Fe-3Al)[5]合金和Ti5553(Ti-5Al-5Mo-5V-3Cr)[6,7]合金,俄罗斯研制的BT22(Ti-5Al-5Mo-5V-1Cr-1Fe)[8]合金以及由西北工业大学和北京航空材料研究院联合开发的Ti7333(Ti-7Mo-3Nb-3Cr-3Al)[9-12]合金均是已广泛应用于起落架等大型航空承力结构件的典型近β钛合金。例如,波音777飞机起落架的主要部件均采用Ti1023合金代替高强钢,使其在提高寿命的同时减重近270kg[13]。

与铝合金、钢等相比,由于钛合金对热变形参数较敏感,其加工范围较窄,因此,了解钛合金热变形过程的变形行为,掌握变形过程中微观组织的变化及变形机制具有非常重要的现实意义。而流变软化是材料在热变形过程中最常见的现象之一,阐明该现象的影响因素及其作用机制对近β钛合金锻造过程的优化具有一定的指导作用。然而,导致近β钛合金流变软化的原因有很多,例如,变形工艺参数、微观组织的变化等。目前,已有大量学者对典型近β钛合金高温变形过程中的流变软化行为进行了分析[14,15],本文将在现有研究基础上进行整理分析,阐述流变软化现象的定义及表征方法,同时归纳总结目前国内外分析该现象常用方法,并综合分析流变软化行为的影响因素及作用机制。

1 流变软化及其影响因素

1.1 流变软化的定义

流变软化是材料在热变形过程中流动应力降低且与加工硬化相对的一种现象。众所周知,金属材料热变形初期,在位错塞积等导致的加工硬化作用下,材料的流动应力在很小的应变范围内急剧增加至峰值,此后,随着应变的增大,位错塞积、缠结等积累的储存能足以引起动态再结晶(Dynamic Recrystallization, DRX)、动态回复(Dynamic Recovery, DRV)以及球化等软化机制的发生,最终使材料的流动应力逐渐降低。这种流动应力在各种变形机制作用下逐渐降低的现象即为材料的流变软化现象。通常,绝热效应和微观组织演变是诱发这一现象的主要原因。变形温度较低、应变速率较高(>10s-1)时,绝热效应通常起主要作用;而应变速率较低(<10s-1)的情况下,微观组织演变起主要作用[16]。

流变软化常以材料在高温压缩变形过程中流动应力的降低为表现形式[17],降低幅度值以峰值流动应力和稳态流动应力之差表示,如式(1)所示:

(1)

式中:σp为峰值应力;σs为稳态应力。

也有学者用式(2)或式(3)来表征材料在变形过程中的软化比例[18,19],如下所示:

(2)

(3)

式中:σ0.6为应变是0.6时的流动应力;σsat为发生最大加工硬化时的流动应力;σss为发生动态再结晶时的稳态流动应力。

总的来讲,流动应力降低幅度越大,表明材料在该过程中的流变软化现象越明显。

1.2 变形工艺参数的影响

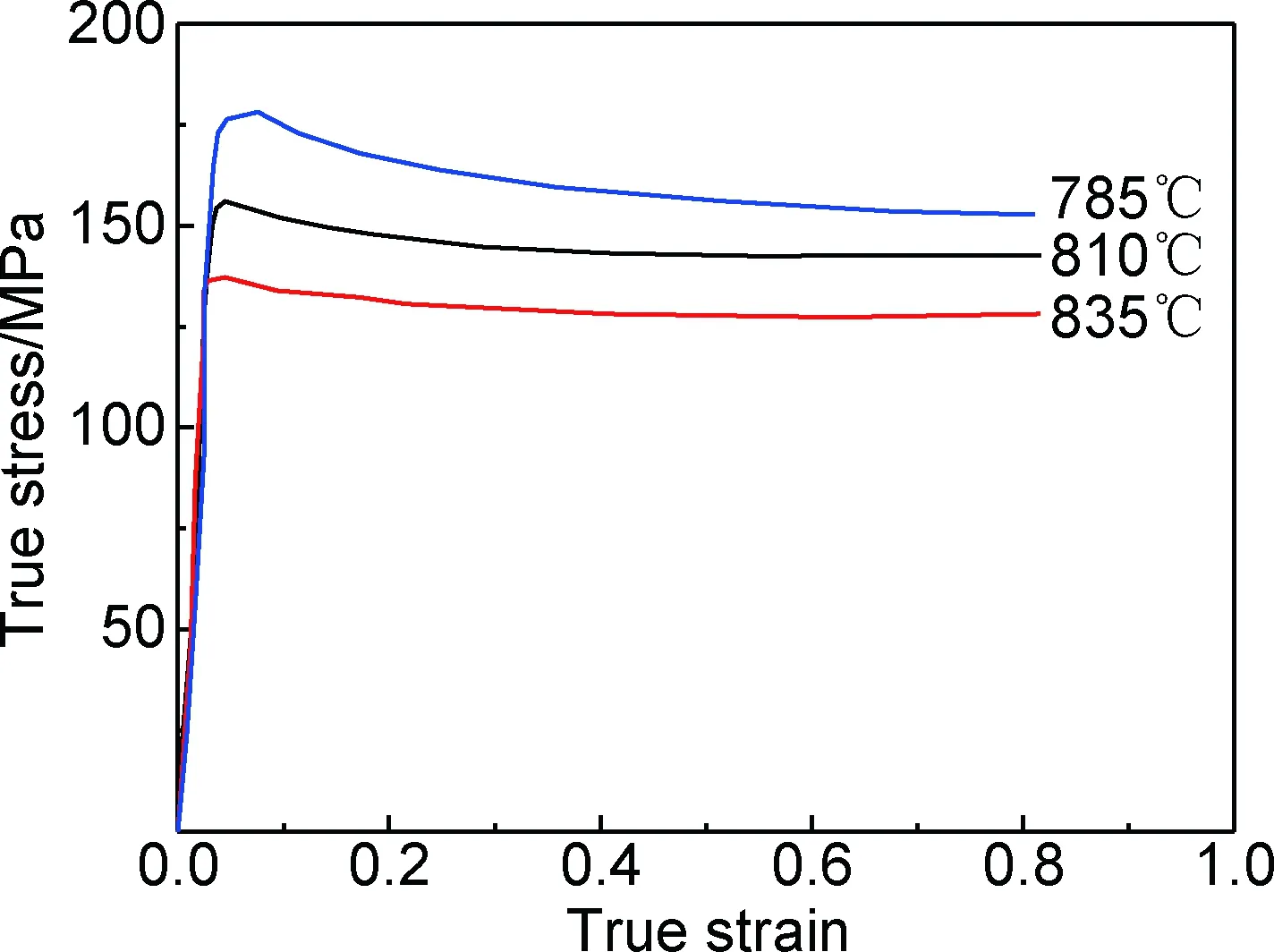

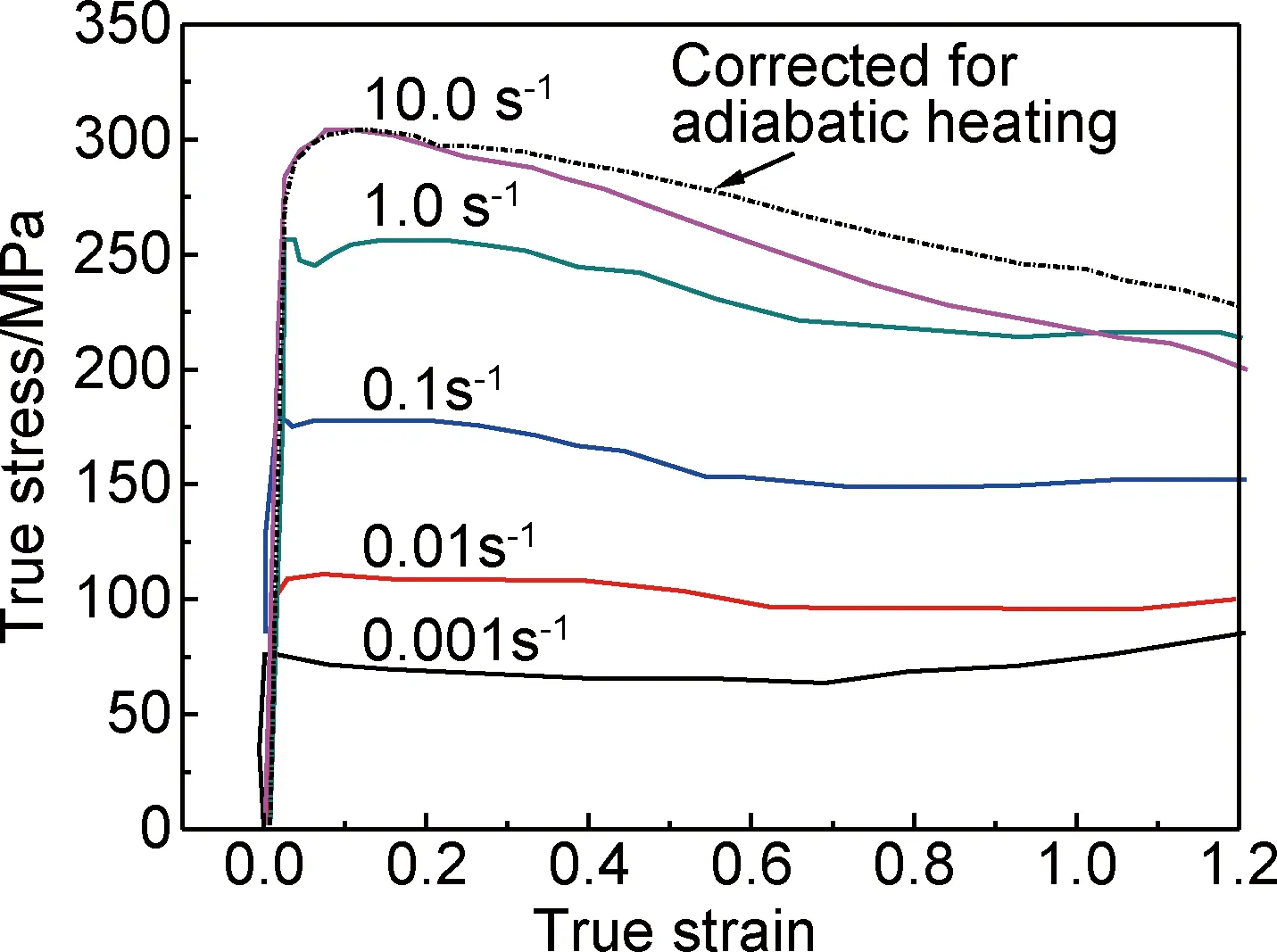

从宏观上来讲,变形工艺参数对近β钛合金在高温压缩变形过程中的流变软化行为影响显著。一般来说,变形温度一定时,随着应变速率的增大,流动应力升高,流变软化现象更加显著。Warchomicka等[20]在研究Ti1023合金高温压缩变形过程时发现,同等变形温度下,应变速率为0.1s-1和1s-1时的流变软化现象较应变速率0.01s-1时的更明显。该现象可以解释为:一定的变形温度下,应变速率较高时,试样达到一定变形量所需时间缩短,变形过程位错增殖速率增大,位错之间相互交错、缠结,导致变形所需临界应力增加,进而产生了更高的流动应力,随着应变的增加,各种软化机制逐渐减弱了硬化作用,出现了明显的流变软化现象。应变速率一定时,随着变形温度的升高,流动应力降低,流变软化程度呈减弱趋势。近年来,在Ti5553合金和Ti1023合金高温变形行为的研究中都证实了这一规律[21-24]。图1为Ti5553合金高温压缩变形过程的流动应力-应变曲线。由图1可知,在10s-1的应变速率下,变形温度为785℃时的流变软化现象较835℃时的更加明显[21]。Balasubrahmanyam等[22]在比较近β钛合金Ti1023的α+β两相区和β单相区热变形行为时也发现,与β单相区的变形相比,该合金在α+β两相区的高应变速率下会表现出更加明显的流动软化现象。这是由于在β单相区变形时,更高的变形温度使动态回复与动态再结晶更容易发生,位错密度较低,进而更容易释放变形过程中的加工硬化[25]。

图1 应变速率为10s-1时Ti5553合金在α+β两相区锻造过程的流动应力-应变曲线[21]Fig.1 Flow stress-strain curves of Ti5553 alloy during the α+β two-phase forged process at the strain rate of 10s-1 [21]

1.3 原始微观组织的影响

就钛合金而言,往往通过控制原始微观组织形貌实现对其锻造过程中的变形行为的控制。一般来讲,等轴组织具有塑性好、伸长率和断面收缩率高、抗疲劳性能好、抗蠕变能力强、断裂韧度以及强度较低的特点。而片层组织具有强度与断裂韧度较高、塑性相对较差的特点。近年来的研究表明,无论是等轴组织还是片层组织,近β钛合金高温压缩过程都会受到微观组织形貌、晶粒尺寸以及相含量与分布等的影响。

首先,与具有等轴α相组织的近β钛合金相比,具有片层α相的近β钛合金在高温压缩变形过程中的流变软化行为更加明显[26,27]。根据Jones等[28]的研究,经β单相区锻过的近β钛合金比经α+β两相区锻过的更容易表现出明显的流变软化。Jackson等[16]通过对Ti1023合金分别进行β锻和α+β两相锻得到魏氏组织和具有初始等轴状α相的组织,并分别对两种组织进行热模拟压缩实验证明了以上观点。这种明显的差异通常认为是前期锻造过程中形成α相的形貌差异导致的:经α+β两相区锻过的近β钛合金由晶粒尺寸小于5μm的等轴α相分布在β基体上组成;而经β相锻过的近β钛合金,则由长度小于10μm、宽度约0.1μm的针状α相分布在β基体上组成。细针状α相会阻碍位错的运动,使其堆积在α/β相界面上,产生更高的峰值应力。随着应变的增大,针状α相逐渐在应力作用下破碎、球化,进而使流动应力下降,最终表现出更明显的流变软化现象。

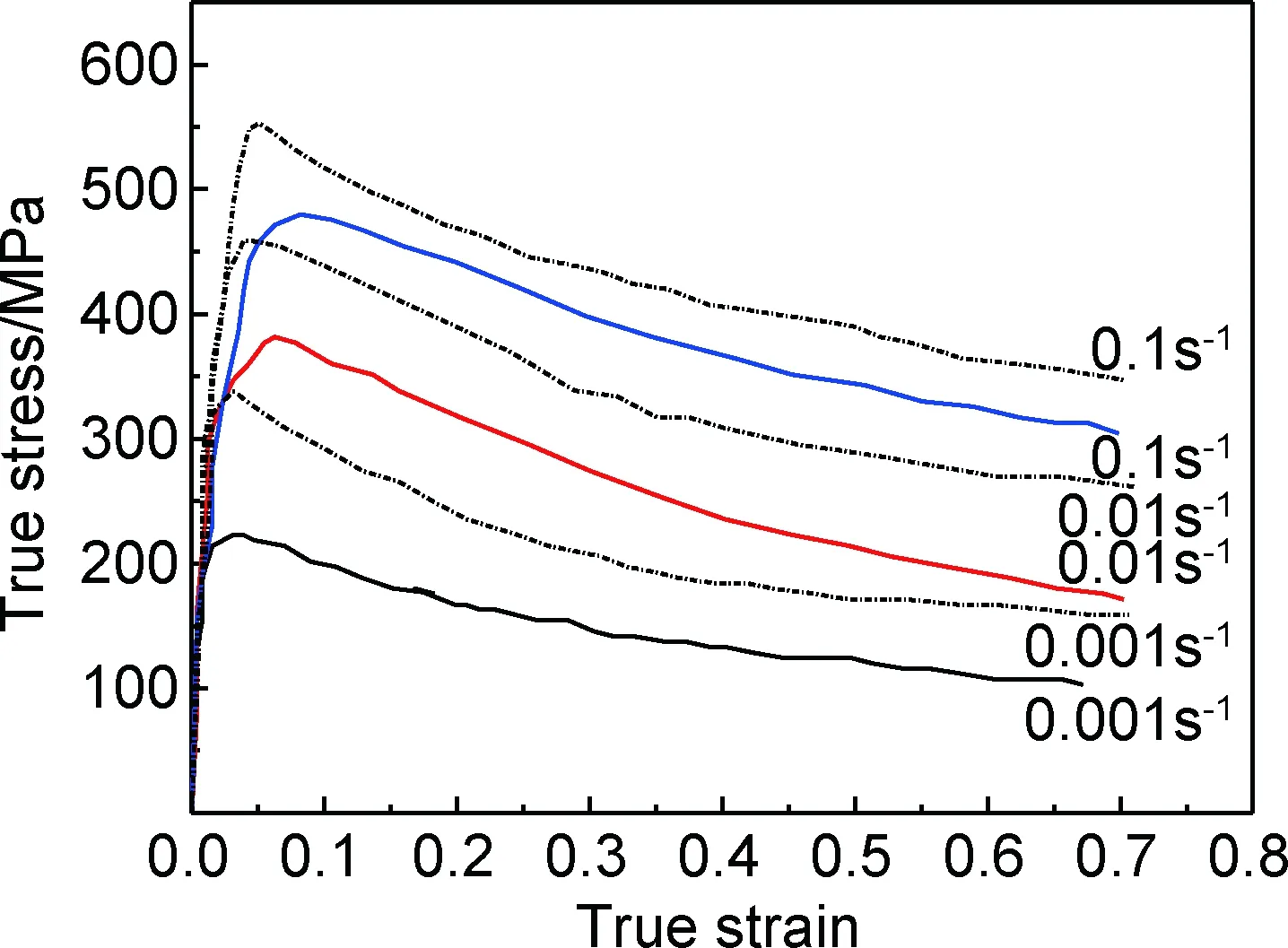

其次,片层α相厚度也是影响近β钛合金高温压缩变形过程中流变软化的重要因素。通常而言,片层α相较厚的近β钛合金在高温压缩变形初期会对变形产生较强的阻碍作用,进而导致较高的变形抗力。随着应变的增大,片层α相因受力而旋转,从而引起流动应力的降低,导致较明显的流变软化现象。反之,片层α相较薄的钛合金变形抗力相对较小,因此,变形过程中的流变软化现象相对较弱。Li等[29]在研究具有不同片层厚度的Ti55511(Ti-5Al-5Mo-5V-1Cr-1Fe)近β钛合金高温压缩变形过程中的变形行为时发现,片层α相的厚度对流变软化程度具有显著影响。图2为具有不同片层α相厚度的Ti55511合金在700℃的变形条件下的流动应力-应变曲线。由图2可知,相同变形条件下,片层α相较厚的Ti55511合金流变软化现象较片层较薄的更显著[29]。

图2 具有较厚(虚线)和较薄(实线)片层α相的Ti55511合金在700℃的变形条件下的流动应力-应变曲线[29]Fig.2 Flow stress-strain curves of Ti55511 alloy with thick (dotted line) and thin (solid line) lamellar α phase at the deformation temperature of 700℃[29]

最后,等轴α相含量、大小及分布也是影响近β钛合金流变软化程度的重要原因。与体心立方的β相比,由于密排六方的α相具有较少的滑移系,因此,等轴α相在β基体中起着硬质颗粒的作用,在变形过程中,具有较多含量、较大尺寸α相的微观组织往往表现出更高的变形抗力及更明显的流变软化现象。

2 流变软化机制分析方法

2.1 流动应力-应变曲线判别法

过去,常以材料在高温压缩变形过程中流动应力随应变增加而变化的趋势来判别材料在热变形过程中的主要作用机制[19,30-33]。根据流动应力-应变曲线判断材料在高温压缩变形过程中的软化行为是一种较粗略的方法。通常认为,随着应变的增加,流动应力到达峰值后便进入稳态流动阶段的曲线,被称为稳态型曲线,其软化机制以动态回复为主;而随着应变的增加,流动应力先急剧增加,达到峰值后逐渐下降的曲线,被称为连续软化型曲线,其软化机制以动态再结晶为主导[34]。这种仅通过流动应力-应变曲线形状粗略判断材料内在变形机制的方法较简单,受到了不少研究者的关注和应用[35,36],但缺少较直接的科学依据[21,35]。

2.2 热力学参数法

材料在高温压缩变形过程中的表观变形激活能Q、应变速率敏感性指数m均与微观组织的变化密切相关。许多学者往往通过分别计算材料在α+β两相区和β单相区的表观变形激活能来判断材料的软化机制是以动态回复或以动态再结晶为主[22,37-39]。在金属高温塑性变形理论中,表观变形激活能Q代表了原子跃迁所需要克服的能垒大小,是反映材料变形难易程度的重要参量。通常认为,当计算得到的表观变形激活能Qdef与纯钛的自扩散激活能Qself相近时,材料在该相区的软化机制以动态回复为主。反之,其软化机制以动态再结晶为主[39],如式(4)所示:

(4)

此外,层错能对金属材料流变软化行为也有重要影响[38,40]。对于具有较高层错能的材料而言,扩展位错宽度窄、集束容易,位错的交滑移和攀移容易进行,从而使异号位错相互抵消,位错密度下降,畸变能降低,难以达到发生动态再结晶所需能量,因此,该类金属材料变形过程的软化机制常以动态回复为主。能量耗散率代表了在热变形过程中被材料吸收的能量比例,由于与应变速率敏感性指数呈正比关系,因此也常被认为与动态再结晶发生的程度有关[41]。同时,在研究中也发现Zener-Hollomon参数也与变形机制有关[42,43]。总的来讲,该种判别方法利用了材料微观组织变化与其热力学参数变化之间的相互关系,具有一定的参考价值。

2.3 微观组织观测法

近年来,各种先进分析、测试方法的出现为探索各类材料的结构、微观组织以及性能之间的联系提供了可靠途径。利用这些分析方法,通过观察材料在高温压缩变形过程中微观组织的变化来确定引起流变软化现象的内在原因是一种最直接的方法。常用来判断引起材料流变软化现象的分析手段有SEM,TEM,EBSD等[44,45]。例如,可以直观地通过TEM照片并结合其相应的电子衍射斑点分析材料在变形过程中发生的一些变形机制,比如β相楔入α片层并最终导致球化过程。而采用EBSD进行观察分析时,可通过材料在变形过程中晶界位相差的变化来推测其软化机制。这种方法具有直接的实验结果,因此采用该方法判断其软化机制较科学。

2.4 Poliak-Jonas准则判别法

除了上述提到的热力学参数外,许多学者也在应力-应变曲线基础上进行数学演变,引入了加工硬化率等参量来判别材料的软化机制。1995年,McQueen等[46]在研究316型奥氏体不锈钢的动态软化机制时,认为加工硬化率-真应力(θ-σ)曲线出现拐点特征即表明该材料在该变形条件下存在应力峰值。随后,Poliak等[47]基于热力学不可逆原理,在将硬化率θ*和应变内变量ε*进行耗散分配最稳定化基础上提出了判别动态再结晶临界条件的一种方法,认为再结晶临界条件与θ-σ曲线上的拐点和-∂θ/∂σ-σ曲线上的最小值相对应,数学表达如式(5)所示:

(5)

在近期的研究中,许多学者为了更清楚地区分各变形条件下加工硬化率的变化,常对自变量σ取对数,即通过观察-∂θ/∂σ-lnσ曲线是否出现最小值点来判断不同变形温度和应变速率下材料在热变形过程中的软化机制[37]。这种方法考虑了加工硬化与流动应力的关系,用其判别材料高温变形过程中的软化机制具有一定的价值,目前已被广泛应用[37,48,49],但结果证明也存在一定误差。例如,Ning等[37]运用该方法对Ti55511合金不同变形条件下的软化机制进行了预测,事实证明,通过该种方法预测的结果与实验结果存在一定的偏差,其原因可能与复杂的数学处理过程有关,比如较高次数的拟合和取偏微分过程等。

2.5 位错密度判别法

除了上述判别金属材料高温变形过程中软化机制的方法外,1970年,Varshni[50]提出通过比较位错密度ρss是否达到足够引起DRX临界密度的方法来判断其软化机制。其中,引起DRX的临界密度表达式如下:

(6)

其中,MBM可通过式(7)进行数学表达[51]:

(7)

式中:δ为晶界厚度,常取1nm;Vm表示臼齿体积;D0为自扩散系数;DGB为晶界扩散系数;Qdiffu为自扩散激活能;β代表比例参数,常取值0.5~1。

对于稳态变形条件下,通过该方法判别软化机制可从式(8)进行:

(8)

在近期对近β钛合金的研究中,有的学者[52]就采用了该方法判别材料高温变形过程中的软化机制,实验结果证明,通过该方法得到的软化机制与通过应变速率判别得到的软化机制一致。

3 流变软化机制

流变软化是各类金属材料在高温压缩变形过程中最常见的一种现象,掌握材料流变软化的影响因素及其作用规律对材料锻造过程锻造力等的控制至关重要。以下在对多种近β钛合金的高温压缩变形过程的流变软化现象进行分析、整理后,将重点讨论导致流变软化现象的软化机制。

3.1 动态回复

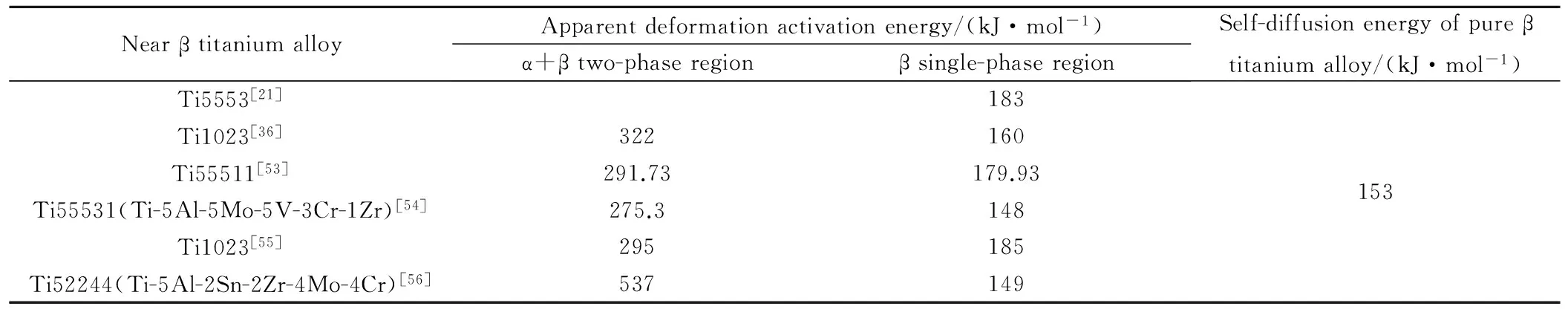

在近β钛合金的高温压缩变形过程中,动态回复是一种常见的导致流变软化现象发生的软化机制。表1罗列了6种典型近β钛合金在高温压缩变形过程中的表观变形激活能值,由表1可见,这6种近β钛合金在α+β两相区的表观变形激活能均远高于纯钛的自扩散激活能值,而在β单相区的表观变形激活能与自扩散激活能相近。这是由于在β单相区进行高温压缩变形时,动态回复常依赖于位错攀移实现对流变软化行为的贡献,而位错攀移过程又可被视为空位扩散过程,因此,钛合金在β单相区的表观变形激活能应与自扩散激活能相近,考虑合金中固溶原子含量略高,故与纯钛相比,近β钛合金的表观变形激活能应略高于纯钛的自扩散激活能[27],进而证实了近β钛合金在β单相区的软化机制以动态回复为主。

表1 6种近β钛合金高温压缩变形过程中的表观变形激活能

为了更深入地揭示近β钛合金高温压缩变形过程中的软化机制,各国学者进一步通过金相、TEM及EBSD等分析方法研究了该类合金进行热变形时的微观组织变化。在研究Ti1023和Ti55511合金的高温压缩变形行为时发现,动态回复是导致其流变软化的重要因素[53,57]。Liu等[53]在研究Ti55511合金的高温压缩变形行为时发现,在该合金β单相区变形条件下的TEM照片中可以明显观察到位错墙的存在,而位错墙是动态回复的典型特征,这进一步说明了动态回复在该变形条件下的主导地位。Furuhara等[57]在研究Ti1023合金的高温变形行为中发现,在稍低于β相转变温度和4.2×10-5s-1的应变速率下,该合金变形后的微观组织晶界呈波浪状,具有该形貌的组织是动态回复现象的典型特征,且变形后的组织很少出现动态再结晶晶粒。Matsumoto等[23]采用EBSD分析方法对Ti5553合金β单相区变形后的微观组织进行观察后发现,较低应变速率时,在原始β晶界上可以看到许多具有大角度晶界的亚晶和新的等轴晶粒,原始β晶粒内部也存在许多亚晶,这表明在低应变速率的变形条件下,在原始β晶粒边界上,连续动态再结晶是主要的软化机制,而原始β晶粒内部,动态回复占主导地位。随着应变速率的增加,亚晶晶粒尺寸减小,亚晶局部形成仅存在于初始β晶粒边界,这表明高应变速率下连续动态再结晶的作用很少。

3.2 动态再结晶

动态再结晶是指金属在塑性变形过程中发生的再结晶现象,它对近β钛合金高温流变软化现象的贡献也极为重要[58]。根据再结晶晶粒形成的不同方式,可将其分为3类:连续动态再结晶(Continuous Dynamic Recrystallization, CDRX)、不连续动态再结晶(Discontinuous Dynamic Recrystallization, DDRX)以及几何动态再结晶(Geometric Dynamic Recrystallization, GDRX)。CDRX是金属在变形过程中由具有小角度晶界持续转动导致大角度晶界形成的过程。DDRX即传统的动态再结晶过程,是大角度晶界迁移实现形核和晶粒不断长大的过程。而GDRX是受原始晶粒球化、钉扎等作用而形成的再结晶过程。

在研究各类近β钛合金β单相区的高温变形行为中发现,其变形过程中的软化机制以DRV为主,但同时也存在DRX现象[54,57,59]。对动态再结晶现象的确定常以OM,SEM,TEM,EBSD为主要分析手段,并结合微观组织照片、位相差的变化等信息加以判定。近β钛合金在β单相区进行高温压缩变形时,由于体心立方的β相层错能较高、扩展位错宽度窄、集束容易,位错的交滑移和攀移容易进行,从而使异号位错相互抵消,位错密度下降,畸变能降低,难以达到发生不连续动态再结晶所需能量;因此,在β单相区的高温压缩变形过程中较难发生DDRX。从Warchomicka等[54]对Ti55531合金的研究中可知,该合金在β单相区的软化机制以DRV为主,也存在由于晶界转动而造成的CDRX,且在高应变速率下晶界转动造成的位相差较大。

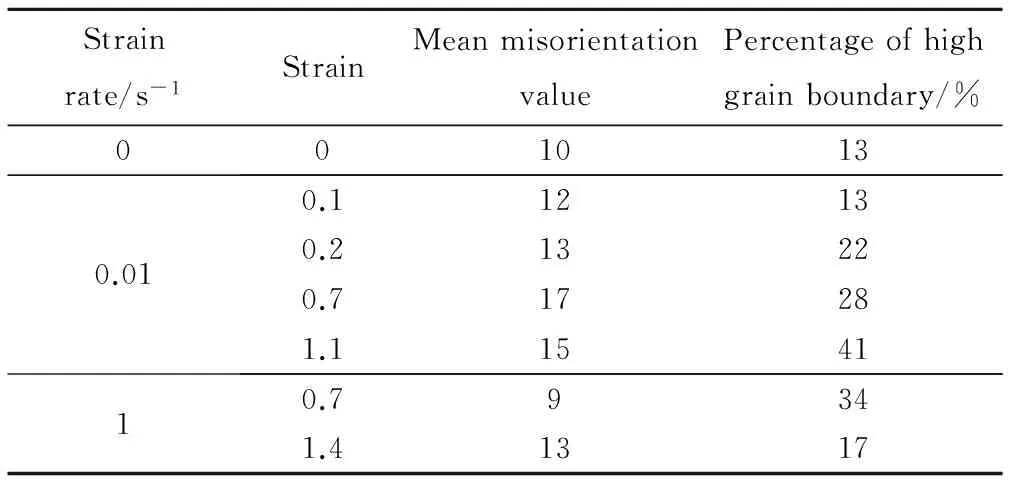

对近β钛合金在α+β两相区的变形过程进行研究后发现,具有密排六方结构的第二相α相常在具有体心立方结构的β基体上起到硬质颗粒的作用,阻碍位错运动和β亚晶的长大,进而随着应变的增加形成更多的大角度晶界,导致GDRX的发生。Warchomicka等[54]对近β钛合金Ti55531在α+β两相区变形过程中β晶界的位相差作了统计,如表2所示,β晶界的位相差由小角度晶界不断向大角度晶界转化,该现象即为典型CDRX的特点,且由于α相的阻碍作用也会增加β相的再结晶程度,因此,在较低变形温度下,由于更多α相的存在,β相更易发生CDRX。

3.3 变形热

在各类金属材料的热变形过程中,变形热在较高应变速率下对流动应力的影响比较显著。通常,就近β钛合金而言,当应变速率大于1s-1时,由于变形时间缩短,变形过程中产生的变形热来不及及时释放,造成

表2 Ti55531合金经热处理及763℃的变形后β相在不同应变与应变速率下的平均位相差及高角度晶界百分比[54]

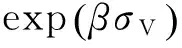

工件内部瞬时温度高于预设温度,进而导致流动应力降低,流变软化现象明显。而当应变速率较低时,工件有足够的时间进行变形并释放变形过程产生的热量,工件内部瞬时温度基本能够维持预设温度。为了更好地掌握变形热对近β钛合金高温变形过程中流变软化的影响,Matsumoto等[23]与Fan等[60]对Ti7333和Ti5553合金高温压缩变形过程中高应变速率(10s-1)下的流动应力进行了修正。如图3所示,由Fan等[60]对Ti7333近β钛合金变形热对流动应力的修正结果看,在较高应变速率下,变形热会使其流变软化现象更加明显。

图3 Ti7333合金在770℃下的真应力-应变曲线[60]Fig.3 True flow stress-strain curves of Ti7333 alloy at the deformation temperature of 770℃[60]

3.4 片层α相的球化

近年来,越来越多的研究发现,片层和针状α相的球化对近β钛合金的流变软化行为具有很大的贡献[27,56,61-64]。片层和针状α相对其流变软化行为的作用主要通过其在变形过程中发生扭折、弯曲以及球化过程来实现。在近β钛合金的高温压缩变形过程中,片层α相最终将在界面能减小的驱动下发生分离,进而球化。通常认为片层α相会以两种方式发生球化[65-67],第一种方式主要是由于动态再结晶形成α/α晶界。鉴于片层α相的球化涉及形核和迁移两个相互竞争的过程,Seshacharyulu等[68]将片层α相的球化过程当作发生动态再结晶的一种方式,所不同的是片层α相的球化过程并非真正形成新的晶粒,而是α/α晶界的出现。第二种方式是片层α相内部由于变形引起局部剪切现象,亚晶界在剪切力的作用下发生滑移进而实现球化。但这两种方式均涉及以下过程:首先,沿片层α相内部形成界面,随后β相沿这些界面楔入片层α相,并最终使其球化。

在片层组织的变形过程中,片层α相受变形程度的影响显著,随着变形的不断进行,片层α相球化比例不断增加。此外,应变速率对其球化过程也有影响,在低应变速率下,片层α相有足够的时间进行界面迁移,球化过程进行得比较充分。在较高的应变速率下,片层α相更多只是发生了扭曲或弯折[69]。

3.5 非稳态流动

引起近β钛合金流变软化的原因除了动态回复、动态再结晶等有利于微观组织变化的因素外,材料在热变形过程中产生的局部流动、微观空洞以及绝热剪切带等也是非常重要的原因[70,71]。

4 基于流变软化机制研究近β钛合金本构关系

为了更加深入地了解、掌握金属材料高温变形过程中软化机制对其变形行为的影响进而为预测实际锻造过程提供可靠依据,有必要建立热变形过程中二者之间的本构关系。传统的金属材料热变形过程中的本构关系能够反映流变应力与变形温度、应变速率及应变的响应关系,但缺乏具体机制作为基础。近年来,国内外学者基于预测金属材料软化作用的前提下作了一定的研究并取得了一定成果。

4.1 基于动态回复机制的本构关系及其应用

(9)

式中:K0为常数;μ为Burgers常数,取2.6×10-10m;b为位错的Burgers矢量模,m;γ为DRV过程中形成的单位亚晶界面能,J/m2;R为普适气体常数,常取值8.3145kJ/(mol·K);Qd为动态回复型变形激活能,kJ/mol;q为应变速率敏感性指数;n为界面能活化系数。

在引入γ=γ0·exp(-Qb/(RT))并对式(9)进行取对数等数学变换后,得到式(10):

(10)

式中:A为常数;Qb为材料界面能的激活能,kJ/mol。

(11)

目前,国外在近β钛合金基于动态软化机制建立本构关系方面的研究较少,国内梁后权等[49]对TC18近β钛合金运用该本构关系模型后发现,计算得到的结果与实验值平均误差为5.54%,最大误差为12.23%。

4.2 基于动态再结晶机制的本构关系及其应用

Sellars和Whiteman[73]在研究Cu-Ni合金最大伸长率与合金成分、应变速率和变形温度的关系中认为,流变应力-应变曲线上峰值的出现(或开始抖动)与动态再结晶有关。随着应变的增加,动态再结晶机制仍存在,而流变应力值开始下降并最终保持一个稳态值σE,其与变形温度T及应变速率的关系如式(12)所示:

(12)

式中:K2为常数;QE为动态再结晶型的变形激活能,kJ/mol。

近年来,在研究近β钛合金TC18时发现[49],低应变速率下的软化机制为动态再结晶,并运用该本构关系对满足条件的参数进行了拟合,实验证明,计算值与实验值平均误差为7.67%,最大误差为16.22%。

5 结束语

综上所述,无论是从宏观还是微观的角度看,影响近β钛合金高温压缩变形过程中流变软化的因素比较复杂。从宏观上来看,流变软化主要受变形工艺参数和原始微观组织的影响。从微观机制上来看,流变软化主要受动态回复、动态再结晶、片层组织的球化及流动稳定性等影响。且在近β钛合金的高温变形过程中,可能同时存在几种导致流变软化的机制,各种软化机制进行的程度也比较复杂。

对近β钛合金高温变形过程中流变软化进行深入研究,以下两方面问题亟待解决:

(1)从分析和判定流变软化机制的手段来看,可以粗略地通过应力-应变曲线变化趋势来判别其软化机制是DRV还是DRX,但该种方法缺乏直接的科学依据;通过热力学参数判别软化机制的方法涉及材料变形过程中的热力学能量变化等,具有一定的指导意义;直接通过SEM,TEM和EBSD等分析手段判定材料变形过程软化机制的方法较为直观,能够清楚地观察到材料变形过程的微观组织变化,具有较强的科学依据;而基于J-C准则,通过观察曲线是否出现拐点的方法具有一定的指导意义,科学性不及前两种方法;因此,综合考虑高温变形过程中各种热力学参数和微观组织演变,主要采用TEM和EBSD等实验手段来确定其软化机制是未来判断近β钛合金高温压缩变形过程中流变软化现象的重要手段。

(2)在研究流变软化行为和软化机制的相互关系方面,尽管加工硬化与动态软化机制已经从微观组织角度进行了表述,但二者之间的相互联系仍缺乏合适的定量性表述,而动态回复与动态再结晶这两个相互竞争又有联系的软化机制常常会导致变形行为和微观组织演变的复杂性,且在材料的热变形过程中,同时也存在其他与加工硬化相对的导致软化过程发生的机制或因素;因此,深入研究多种软化机制之间的相互协调作用以及定量关系,从内变量的角度建立全面的、包含各影响因素与流变软化行为之间的物理模型是未来该领域发展的重要方向[74]。

[1] BOYER R R. An overview on the use of titanium in the aerospace industry [J]. Materials Science and Engineering:A, 1996, 213(1-2): 103-114.

[2] CHEN W, SUN Q Y, XIAO L, et al. Deformation-induced microstructure refinement in primary alpha phase-containing Ti-10V-2Fe-3Al alloy [J]. Materials Science and Engineering:A, 2010, 527(27-28): 7225-7234.

[3] LI C, ZHANG X Y, ZHOU K C, et al. Relationship between lamellar α evolution and flow behavior during isothermal deformation of Ti-5Al-5Mo-5V-1Cr-1Fe near β titanium alloy [J]. Materials Science and Engineering:A, 2012, 558: 668-674.

[4] 崔雪飞,米绪军,林晨光,等. Ti-5Mo-5V-1Cr-3Al合金的热压缩变形行为研究[J]. 材料工程, 2013, (12): 19-26.

CUI X F, MI X J, LIN C G, et al. Research on hot compressive behavior of Ti-5Mo-5V-1Cr-3Al alloy [J]. Journal of Materials Engineering, 2013, (12): 19-26.

[5] JACKSON M, DASHWOOD R, FLOWER H, et al. The microstructural evolution of near beta alloy Ti-10V-2Fe-3Al during subtransus forging [J]. Metallurgical and Materials Transactions A, 2005, 36(5): 1317-1327.

[6] BOYER R R, BRIGGS R D. The use of β titanium alloys in the aerospace industry [J]. Journal of Materials Engineering and Performance, 2005, 14(6): 681-685.

[7] ARRAZOLA P J, GARAYA A, IRIARTE L M, et al. Machinability of titanium alloys (Ti6Al4V and Ti5553) [J]. Journal of Materials Processing Technology, 2009, 209(5): 2223-2230.

[8] 于兰兰,毛小南,赵永庆,等. 热变形行为与BT22钛合金的组织演变[J]. 稀有金属材料与工程, 2007, 36(3): 505-508.

YU L L, MAO X N, ZHAO Y Q, et al. Isothermal behavior and microstructure evolution of BT22 titanium alloy [J]. Rare Metal Materials and Engineering, 2007, 36(3): 505-508.

[9] 樊江昆,寇宏超,唐斌,等. Ti-7333合金β锻动态再结晶行为[J]. 科技导报, 2013, 31(5-6): 44-48.

FAN J K, KOU H C, TANG B. Dynamic recrystallization behavior of Ti-7333 alloy in the β hot process[J]. Science and Technology Review, 2013, 31(5-6): 44-48.

[10] FAN J K, LI J S, KOU H C, et al. The interrelationship of fracture toughness and microstructure in a new near β titanium alloy Ti-7Mo-3Nb-3Cr-3Al[J]. Materials Characterization, 2014, 96(10): 93-99.

[11] FAN J K, LI J S, KOU H C, et al. Influence of solution treatment on microstructure and mechanical properties of a near β titanium alloy Ti-7333[J]. Materials and Design, 2015, 83(10): 499-507.

[12] ZHANG X, KOU H C, LI J S, et al. Evolution of the secondary alpha phase morphologies during isothermal heat treatment in Ti-7333 alloy[J]. Journal of Alloys and Compounds, 2013, 577: 516-522.

[13] 祖立国. Ti-5Al-5Mo-5V-1Cr-1Fe近β钛合金的热变形行为及加工图研究[D]. 长沙:中南大学, 2012.

ZU L G. Hot deformation behavior and processing maps of Ti-5Al-5Mo-5V-1Cr-1Fe alloy [D]. Changsha: Central South University, 2012.

[14] ZHEREBTSOV S V, MURZINOVA M A, KLIMOVA M V, et al. Microstructure evolution during warm working of Ti-5Al-5Mo-5V-1Cr-1Fe at 600℃ and 800℃ [J]. Materials Science and Engineering: A, 2013, 563(2): 168-176.

[15] McQUEEN H J, JONAS J J. Recent advances in hot working: fundamental dynamic softening mechanisms [J]. Journal of Applied Metalworking, 1984, 3(3): 233-241.

[16] JACKSON M, JONES N G, DYE D, et al. Effect of initial microstructure on plastic flow behavior during isothermal forging of Ti-10V-2Fe-3Al [J]. Materials Science and Engineering:A, 2009, 501(1-2): 248-254.

[17] THIRUKKONDA M, SRINICASAN R, WEISS I. Instability and flow localization during compression of a flow softening material [J]. Journal of Materials Engineering and Performance, 1994, 3(4): 514-526.

[18] DIKOVITS M, POLETTI C, WARCHOMICKA F. Deformation mechanisms in the near-β titanium alloy Ti-55531 [J]. Metallurgical and Materials Transactions A, 2014, 45(3): 1586-1596.

[19] FENG D, ZHANG X M, LIU S D, et al. Constitutive equation and hot deformation behavior of homogenized Al-7.68Zn-2.12Mg-1.98Cu-0.12Zr alloy during compression at elevated temperature [J]. Materials Science and Engineering: A, 2014, 608: 63-72.

[20] WARCHOMICKA F, STOCKINGER M, DEGISCHER H P. Quantitative analysis of microstructure of near β titanium alloy during compression tests [J]. Journal of Materials Processing Technology, 2006, 177(1): 473-477.

[21] JONES N G, DASHWOOD R J, DYE D, et al. Thermomechanical processing of Ti-5Al-5Mo-5V-3Cr [J]. Materials Science and Engineering: A, 2008, 490(1-2): 369-377.

[22] BALASUBRAHMANYAM V V, PRASAD Y V R K. Hot deformation mechanisms in metastable beta titanium alloy Ti-10V-2Fe-3Al [J]. Materials Science and Technology, 2001, 17 (10): 1222-1228.

[23] MATSUMOTO H, KITAMURA M, LI Y P, et al. Hot forging characteristic of Ti-5Al-5V-5Mo-3Cr alloy with single metastable β microstructure [J]. Materials Science and Engineering: A, 2014, 611(8): 337-344.

[24] RAGHUNATHAN S L, DASHWOOD R J, JACKSON M, et al. The evolution of microtexture and macrotexture during subtransus forging of Ti-10V-2Fe-3Al [J]. Materials Science and Engineering:A, 2008, 488(1-2): 8-15.

[25] LEI L M, HUANG X, WANG M M, et al. Effect of hot compressive deformation on the martensite transformation of Ti-10V-2Fe-3Al titanium alloy [J]. Materials Science and Engineering: A, 2011, 530(1): 591-601.

[26] WEISS I, SEMITAN S L. Thermomechanical processing of beta titanium alloys-an overview [J]. Materials Science and Engineering: A, 1998, 243(1-2): 46-65.

[27] JACKSON M. Microstructural evolution of titanium alloys during subtransus forging [D]. London: Department of Materials, Imperial College London, 2002.

[28] JONES N G, DASHWOOD R J, DYE D, et al. The flow behavior and microstructural evolution of Ti-5Al-5Mo-5V-3Cr during subtransus isothermal forging [J]. Metallurgical and Materials Transactions A, 2009, 40(8): 1944-1954.

[29] LI C, ZHANG X Y, LI Z Y, et al. Hot deformation of Ti-5Al-5Mo-5V-1Cr-1Fe near β titanium alloys containing thin and thick lamellar α phase [J]. Materials Science and Engineering:A, 2013, 573(6): 75-83.

[30] 何瑜,魏寿庸,祝瀑. 几种典型钛合金的热变形抗力[J]. 金属学报, 2002, 38(增刊1): 261-263.

HE Y, WEI S Y, ZHU P. Hot deformation resistance of typical titanium alloys[J].Acta Metallurgica Sinica,2002,38(Suppl 1): 261-263.

[31] 叶文君,脱祥明,王世洪. β21S钛合金热压缩变形行为[J]. 稀有金属, 2002, 26(1): 23-27.

YE W J, TUO X M, WANG S H. Hot compressive behavior of β21S titanium alloy [J]. Chinese Journal of Rare Metals, 2002, 26(1): 23-27.

[32] 魏衍广,陶海明,陈海珊. Ti-5Mo-5V-2Cr-3Al合金热压缩变形行为[J]. 稀有金属, 2011, 35(3): 349-355.

WEI Y G, TAO H M, CHEN H S. Hot compressive behavior of Ti-5Mo-5V-2Cr-3Al alloy [J]. Chinese Journal of Rare Metals, 2011, 35(3): 349-355.

[33] LAASRAOUI A, JONAS J J. Prediction of steel flow stresses at high temperatures and strain rates [J]. Metallurgical and Materials Transactions A, 1991, 22(7): 1545-1558.

[34] 张代东,吴润. 材料科学基础[M]. 北京:北京大学出版社, 2010: 193-208.

ZHANG D D, WU R. Fundamentals of Materials Science and Engineering [M]. Beijing: Peking University Press, 2010:193-208.

[35] BAO R Q, HUANG X, CAO C X. Deformation behavior and mechanisms of Ti-1023 alloy [J]. Transactions of Nonferrous Metals Society of China, 2006, 16(2): 274-280.

[36] NIE X A, HU Z, LIU H Q, et al. High temperature deformation and creep behavior of Ti-5Al-5Mo-5V-1Fe-1Cr alloy [J]. Materials Science and Engineering: A, 2014, 613(6): 306-316.

[37] NING Y Q, XIE B C, LIANG H Q, et al. Dynamic softening behavior of TC18 titanium alloy during hot deformation [J]. Materials and Design, 2015, 71(2): 68-77.

[38] EI G N, PEJ R D C. A thermostatistical theory of low and high temperature deformation in metals [J]. Materials Science and Engineering: A, 2012, 543(5): 110-116.

[39] SHI C, MAO W, CHEN X G. Evolution of activation energy during hot deformation of AA7150 aluminum alloy [J]. Materials Science and Engineering: A, 2013, 571(6): 83-91.

[40] SOUZA R C, SILVA E S, JORGE A M Jr, et al. Dynamic recovery and dynamic recrystallization competition on a Nb- and N-bearing austenitic stainless steel biomaterial: influence of strain rate and temperature [J]. Materials Science and Engineering: A, 2013, 582: 96-107.

[41] WEN D X, LIN Y C, LI H B, et al. Hot deformation behavior and processing map of a typical Ni-based superalloy [J]. Materials Science and Engineering: A, 2014, 591(1): 183-92.

[42] HU H, ZHEN L, YANG L, et al. Deformation behavior and microstructure evolution of 7050 aluminum alloy during high temperature deformation [J]. Materials Science and Engineering: A, 2008, 488: 64-71.

[43] HU H, ZHEN L, ZHANG B Y, et al. Microstructure characterization of 7050 aluminum alloy during dynamic recrystallization and dynamic recovery [J]. Materials Characterization, 2008, 59(9): 1185-1189.

[44] GALIVEV A, KAIBYSHEV R, GOTTSTEIN G. Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60 [J]. Acta Materialia, 2001, 49(7): 1199-1207.

[45] ROBERTSON D G, McSHANE H B. Isothermal hot deformation behaviour of (α+β) titanium alloy Ti-4Al-4Mo-2Sn-0.5Si (IMI 550) [J]. Materials Science and Technology, 1997, 13 (6): 575-583.

[46] McQUEEN H J, SUE Y, RYSN N D, et al. Hot working characteristics of steels in austenitic state [J]. Journal of Materials Processing Technology, 1995, 53(1-2): 293-310.

[47] POLIAK E I, JONAS J J. A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization [J]. Acta Materialia, 1996, 44(1): 127-136.

[48] QU F S, ZHOU Y H, ZHANG L Y, et al. Research on hot deformation behavior of Ti-5Al-5Mo-5V-1Cr-1Fe alloy [J]. Materials and Design, 2015, 69: 153-162.

[49] 梁后权,郭鸿镇,宁永权,等. 基于软化机制的TC18钛合金本构关系研究[J]. 金属学报, 2014, 50(7): 871-878.

LIANG H Q, GUO H Z, NING Y Q, et al. Analysis on the constitutive relationship of TC18 titanium alloy based on the softening mechanism [J]. Acta Metallurgica Sinica, 2014, 50(7): 871-878.

[50] VARSHNI Y P. Temperature dependence of the elastic constants [J]. Physical Review: B, 1970, 2(10): 3952-3958.

[51] FAVRE J, FABREGUE D, PIOT D, et al. Modeling grain boundary motion and dynamic recrystallization in pure metals [J]. Metallurgical and Materials Transactions A, 2013, 44 (13): 5861-5875.

[52] LIANG H Q, NAN Y, NING Y Q, et al. Correlation between strain-rate sensitivity and dynamic softening behavior during hot processing [J]. Journal of Alloys and Compounds, 2015, 632: 478-485.

[53] LIU S F, LI M Q, LUO J, et al. Deformation behavior in the isothermal compression of Ti-5Al-5Mo-5V-1Cr-1Fe alloy [J]. Materials Science and Engineering: A, 2014, 589: 15-22.

[54] WARCHOMICKA F, POLETTI C, STOCKINGER M. Study of the hot deformation behavior in Ti-5Al-5Mo-5V-3Cr-1Zr [J]. Materials Science and Engineering: A, 2011, 528(28): 8277-8285.

[55] ROBERSTON D G, McSHANE H B. Analysis of high temperature flow stress of titanium alloys IMI550 and Ti-10V-2Fe-3Al during isothermal forging [J]. Materials Science and Technology, 1998, 14(4): 339-345.

[56] ZHAO Z L, GUO H Z, WANG X C, et al. Deformation behavior of isothermally forged Ti-5Al-2Sn-2Zr-4Mo-4Cr powder compact [J]. Journal of Materials Processing Technology, 2009, 209(15-16): 5509-5513.

[57] FURUHARA T, POORGANJI B, ABE H, et al. Dynamic recovery and recrystallization in titanium alloys by hot deformation [J]. Journal of the Minerals Metals and Materials Society, 2007, 59(1): 64-67.

[58] LIANG H Q, GUO H Z, NAN Y, et al. The construction of constitutive model and identification of dynamic softening mechanism of high-temperature deformation [J]. Materials Science and Engineering: A, 2014, 615(10): 42-50.

[59] BALASUBRAHMANYAM V V, PRASAD Y V R K. Deformation behavior of beta titanium alloy Ti-10V-4.5Fe-1.5Al in hot forging [J]. Materials Science and Engineering: A, 2002, 336: 150-158.

[60] FAN J K, KOU H C, LAI M J, et al. Characterization of hot deformation behavior of a new near beta titanium alloy: Ti-7333 [J]. Materials and Design, 2013, 49(8): 945-952.

[61] JACKSON M, DASHWOOD R J, CHRISTODOULOU L, et al. Application of novel technique to examine thermomechanical processing of near β alloy Ti-10V-2Fe-3Al [J]. Materials Science and Technology, 2000, 16(11-12): 1437-1444.

[62] HUA K, XUE X Y, KOU H C, et al. Characterization of hot deformation microstructure of a near beta titanium alloy Ti-5553 [J]. Journal of Alloys and Compounds, 2014, 615(12): 531-537.

[63] JONES N G, JACKSON M. On mechanism of flow softening in Ti-5Al-5Mo-5V-3Cr [J]. Materials Science and Technology, 2011, 27(6): 1025-1032.

[64] FAN J K, KOU H C, LAI M J, et al. Hot deformation mechanism and microstructure evolution of a new near β titanium alloy [J]. Materials Science and Engineering:A,2013,584:121-132.

[65] POORGANJI B, YAMAGUCHI M, ITSUMI Y, et al. Microstructure evolution during deformation of a near-α titanium alloy with different initial structures in the two-phase region [J]. Scripta Materialia, 2009, 61(4): 419-422.

[66] MIRONOV S, MURZINOVA M, ZHEREBTSOV S, et al. Microstructure evolution during warm working of Ti-6Al-4V with a colony-α microstructure [J]. Acta Materialia, 2009, 57(8): 2470-2481.

[67] KAIBYSHEV O A, LUTFULLIN R I A, SALISHCHEV G A. Transformation of a lamellar microstructure to an equiaxed microstructure in VT9 titanium alloy (transformatsiia plastinchatoi mikrostruktury v ravnoosnuiu v titanovom splave VT9) [J]. Fizika Metallov i Metallovedenie, 1988, 66: 966-972.

[68] SESHACHARYULU T, MEDEIROS S C, MORGAN J T, et al. Hot deformation and microstructural damage mechanisms in extra-low interstitial (ELI) grade Ti-6Al-4V [J]. Materials Science and Engineering: A, 2000, 279(1-2): 289-299.

[69] WANG K X, ZENG W D, ZHAO Y Q, et al. Hot working of Ti-17 titanium alloy with lamellar starting structure using 3-D processing maps [J]. Journal of Materials Science, 2010, 45 (21): 5883-5891.

[70] PRASAD Y V R K, SESHACHARYULU T. Modeling of hot deformation for microstructural control [J]. International Materials Reviews, 1998, 43(6): 243-258.

[71] DUAN Y P, LI P, XUE K M, et al. Flow behavior and microstructure evolution of TB8 alloy during hot deformation process [J]. Transactions of Nonferrous Metals Society of China, 2007, 17(6): 1199-1204.

[72] GOTTSTEIN G, KOCKS U F. Dynamic recrystallization and dynamic recovery in 〈111〉 single crystals of nickel and copper [J]. Acta Materialia, 1983, 31(1): 175-188.

[73] SELLARS C M, WHITEMAN J A. Recrystallization and grain growth in hot rolling [J]. Acta Materialia, 1979, 13(3-4): 187-194.

[74] NING Y Q, LUO X, LIANG H Q, et al. Competition between dynamic recovery and recrystallization during hot deformation for TC18 titanium alloy [J]. Materials Science and Engineering: A, 2015, 635(5): 77-85.

(本文责编:寇凤梅)

Progress in Research on Flow Softening Behavior of Near β Titanium Alloys During Hot Compression Deformation Process

LIU Shao-fei1,WANG Ke2

(1 Engineering Training Center,Xi’an Polytechnic University,Xi’an 710048,China;2 College of Materials Science and Engineering,Chongqing University,Chongqing 400044,China)

Flow softening behavior during hot compression deformation process of near β titanium alloys was reviewed, including the influencing factors, the flow softening mechanism and its analysis methods, the development of the constitutive model based on softening mechanism. The influence of deformation parameters and initial microstructure on flow softening behavior was primarily analyzed. Besides, the contribution of softening mechanisms such as dynamic recovery, dynamic recrystallization and deformation heating to flow softening was discussed. The problems urgently to be solved during hot deformation process regarding to flow softening were proposed, and it is pointed that quantify and physical modeling will be the important directions of near β titanium alloys during hot deformation process with respect to softening phenomenon in the future.

near β titanium alloy;hot deformation;flow softening;softening mechanism

10.11868/j.issn.1001-4381.2015.000694

TG319

A

1001-4381(2017)02-0119-10

国家自然科学基金青年科学基金资助项目(51501020)

2015-06-02;

2016-10-19

刘少飞(1989-),女,硕士,主要从事金属高温塑性变形方面研究工作,联系地址:陕西省西安市金花南路19号西安工程大学工程训练中心(710048),E-mail:liushaofei0709@126.com