一种进气消声器设计及其在拖拉机中的应用

谭延峥,李舜酩,程 春,张宗振

(南京航空航天大学 能源与动力学院,南京 210016)

一种进气消声器设计及其在拖拉机中的应用

谭延峥,李舜酩,程 春,张宗振

(南京航空航天大学 能源与动力学院,南京 210016)

某型号拖拉机的发动机进气系统噪声过大,严重影响驾驶员身心健康,需对其进行降噪设计。首先,基于试验测试,分析进气噪声特征。其次,基于直通穿孔管消声理论,将直通穿孔管结构看做一种共振消声单元,提出并设计一种针对宽频带噪声的多腔共振型消声器结构。同时,采用声学有限元软件Virtual.Lab对该消声器声学性能进行仿真研究。最后,将该消声器加装在实车上进行试验验证。结果表明,数值模拟结果与试验结果能较好吻合,所设计的消声器能明显降低发动机进气噪声,消声量达到15 dB(A),优于国标要求。

声学;进气消声器;拖拉机;宽频带;仿真分析;试验

近年来,在农用机械研发技术不断发展的过程中,驾驶员对乘坐舒适性的要求越来越高。发动机噪声是车辆的主要噪声源,是影响舒适性的重要因素,所以应从降低发动机噪声着手,实现车辆噪声的有效控制,而进气系统噪声是发动机的主要噪声源之一,因此有必要对进气系统噪声进行研究与控制[1]。

进气系统噪声是由于进气门周期性开闭,引起进气管道内高速流动的空气产生压力和密度的起伏变化,从而形成的空气动力性噪声[2]。国外对进气系统噪声的研究主要是针对管道声学特性研究了传递损失的计算和声学性能的预测,Hyoun-Jin Sim等采用了支持向量回归的方法提出了汽车进气系统降噪的优化设计方案[3]。S.Rodriguez等利用机械-声学类比等方法,研究了发动机与进气系统的耦合问题,对比分析了两种不同进气系统的声学性能[4]。G.Montenegro等提出了将一维与多维仿真模型集成的方法,分析了复杂消声器结构的传递损失等声学特性[5]。国内主要针对不同结构消声器的消声特性,以及有限元分析和优化进行研究,张袁元等分析了某柴油机进气系统的噪声特性,结合传递矩阵法和有限元分析法,对进气消声器进行了声学优化[6]。刘丽媛等针对涡轮增压发动机设计了两套进气消声器,结合仿真计算与实验测量得到了各自的消声特性[7]。

本文以某拖拉机柴油发动机进气系统为研究对象。对该进气系统进行噪声问题分析,在保证发动机性能的前提下,依据声学理论设计提出一种消声器结构,并基于声学有限元法进行仿真分析。经过试验验证,该消声器能够使进气口噪声明显降低,为进气系统的降噪和优化提供了参考依据。

1 进气系统噪声问题分析

1.1 噪声问题描述

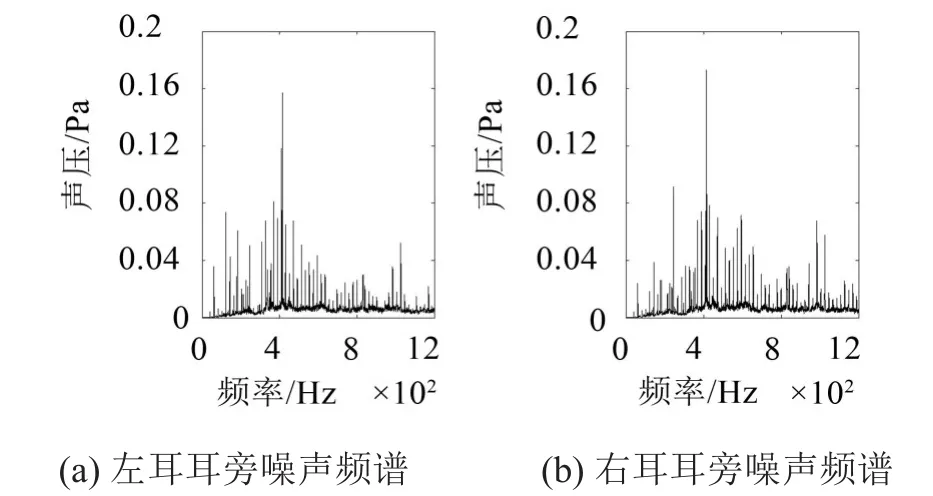

某型号拖拉机存在较严重的噪声问题,参照国标、欧标对整车原状态下的进气口及驾驶员的耳旁进行声学测量,在高一档最高转速工况下,测得距离发动机进气罩10 cm处的声压级为112 dB(A);驾驶员左、右耳耳旁噪声达到92.8 dB(A)和93.1 dB(A),远高于国标要求的噪声限值89 dB(A);测得的驾驶员左、右耳耳旁噪声频谱如图1所示。

图1 高一档最高转速时驾驶员耳旁噪声频谱图

分析频谱图可知,噪声能量主要集中在400 Hz~800 Hz的较宽频率段内,该频段的能量占到了总能量的88%,并且在470 Hz、600 Hz和720 Hz频率处出现噪声峰值。因此,在不改变空气滤清器的前提下,必须要针对此频率段的噪声进行消声器的理论设计和试验验证,以达到国标和欧标的要求。

1.2 性能评价指标

车辆对消声器的要求是在允许的安装空间内,拥有足够的消声量且不影响车辆发动机的功率输出。消声器的主要性能评价指标包括声学性能评价指标,如插入损失和传递损失;气体动力性指标,如功率损失比和压力损失;同时应当结构可靠、安装方便[8]。

插入损失是指安装消声器前后,在某一测量点测量到的声功率级之差,主要反映整个系统在安装消声器前后的声学特性变化及实际消声效果,在现场测量中被广泛使用,其计算公式为[9]

式中LW1、W1为空管时在某测点所测到的声功率级和声功率,LW2、W2为安装消声器后在同一测点所测到的声功率级和声功率。

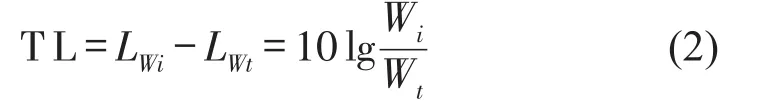

传递损失是指出口无反射端时,消声器进口处和出口处的声功率级之差,可以表示为[9]

式中LWi、Wi为消声器进口处的声功率级和声功率,LWt、Wt为消声器出口处的声功率级和声功率。传递损失反映了消声器自身的固有属性,不受声源和出口阻抗的影响,是消声器研究中最常用的性能指标,但实际测量较困难,常利用Virtual.Lab软件进行仿真计算。

功率损失比表示标定工况下空管和带消声器两种状态下发动机功率的差值与空管状态下发动机功率比值的百分比,压力损失是指稳定气流通过消声器时所造成的进口与出口两端面之间的压力降[10]。

1.3 选型与设计

考虑尽量不增加进气压力损失的前提,初步决定采用直通穿孔管结构[11]的抗性消声器,其几何形状示意图如图2所示。

图2 直通穿孔管结构

该结构结合了简单扩张式和共振式结构的特点,消声原理是穿过小孔的空气柱与空腔形成共振系统,当声波频率与空腔的共振频率接近时,空气柱振动速度很大,克服摩擦阻力消耗的声能也最大,因此在共振频率附近有较大消声量。该结构主要参数为穿孔直径和穿孔率,压力损失小,具有较强的频率选择性。

考虑到进气噪声的能量主要集中在宽频带,因此可以将直通穿孔管结构看做一种共振消声单元,将多个该单元串联连接,并针对主要研究频段恰当选取不同的结构参数,则该串联结构既具有直通穿孔管压力损失小的特点,又兼备宽频消声的特点。

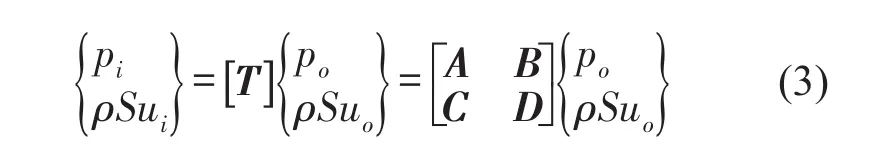

针对图2所示的共振消声单元,应用传递矩阵法,可将其进出口间的声压p和质量振速表示为

式中ρ为空气密度,S为穿孔管横截面积,pi和ui、po和uo分别为消声单元进、出口处的声压和质点振速为消声单元的传递矩阵。

由动量方程和共振腔边界条件,最终推导并整理得到的传递矩阵是关于la、lb、频率f、消声通孔直径d和穿孔数的关系式,由式(2)进一步得到该消声单元的传递损失

式中c0为声速。

同时,根据现有设计方法[12],设有n个消声通孔,则共振腔的共振频率f0可表示为

式中V为共振腔体积,G为传导率,表达式为

式中S0为单个消声通孔的截面积,l0为穿孔管壁厚。则单个共振腔对频率为f的传递损失为

由此可知,通过合理选择消声通孔个数、通孔截面积、共振腔体积以及共振腔个数,理论上就可以使得消声器在目标消声频带内具有足够的消声量,达到消声目的。

2 进气消声器仿真分析

2.1 模型建立

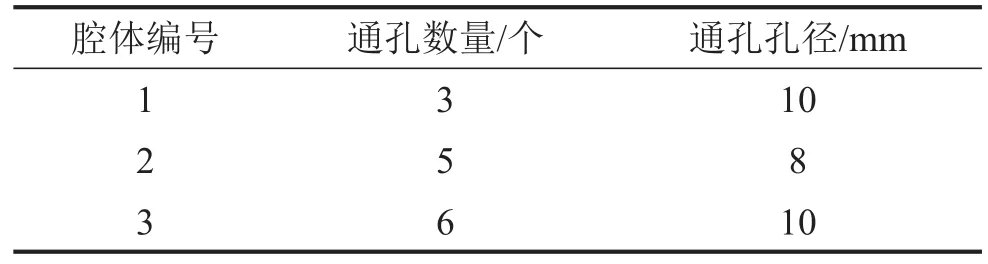

根据上述理论思路,在整车安装空间的限制下,进行消声器设计。第一步,考虑消声器加工难易程度以及消声器进出口尺寸要与原有空气滤清器尺寸保持一致的要求,确定消声器壳体尺寸范围、穿孔管尺寸以及三个共振腔的长度;第二步,根据目标消声频率,由式(4)确定穿孔管各尺寸参数间的相互关系;第三步,在满足传递损失在目标消声频率处尽量达到最大的要求下,选取合适的la、lb、消声通孔直径d和穿孔数;第四步,对各腔消声量依据式(5)-式(7)进行设计校核,在上述各限制条件下,调整到满足消声要求的合适尺寸。最终确定的多腔共振型消声器的结构参数如表1所示。其中消声器壳体内径为120 mm,穿孔管内径为60 mm,各腔长度均为50 mm,所有壁厚均为1 mm。

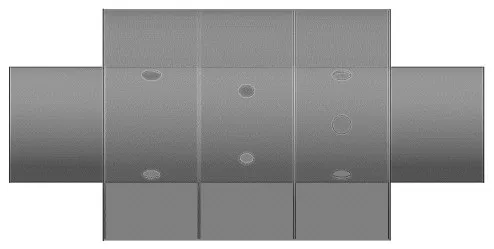

由上述设计参数,进行消声器模型的建立。首先根据尺寸参数利用CATIA软件建立进气消声器的三维几何模型,如图3所示。

之后将三维模型导入Hypermesh软件中进行前处理,依据具体结构尺寸按照不同的精细程度进行网格划分,最终得到消声器的声学有限元模型如图4所示。

2.2 传递损失计算

基于声学有限元法,将有限元模型导入到Virtual.Lab软件中对消声器声学特性进行模拟。对于进气消声器,其流体材料即为空气,声速为340 m/s,密度为1.225 kg/m3。由于传递损失是消声器的固有属性,与声源的特性无关,所以设置消声器的进口边界条件为单位声功率,定义出口为全吸声无反射边界条件,这样软件就会自动计算出出口声功率,进而得到传递损失。经过以上前处理,并设置计算频率范围为0~1 000 Hz,步长为10 Hz,仿真计算得到消声器的传递损失曲线,见图5。以及各个频率下的声压级幅值云图。其中,传递损失达到峰值时对应的声压级云图如图6(a)-图6(c)所示。

表1 多腔共振型消声器结构参数表

图3 进气消声器几何模型

图4 进气消声器有限元模型

图5 进气消声器传递损失

2.3 结果分析

根据仿真结果,由传递损失曲线可以看出,该进气消声器在450 Hz~1 000 Hz的宽频率范围内具有足够的消声量,且在480 Hz、540 Hz和700 Hz这三个频率处出现共振峰,传递损失明显,最大达到65 dB。由传递损失达到峰值时对应的声压级云图可以看出,声波始终都是以平面波的形式从消声器进口进入并传播至出口,且声压分布从第一腔到第三腔依次有明显的降低。仿真计算结果与所提出的多腔共振型消声器结构的预期声学特性基本吻合,验证了设计的正确性。

图6 传递损失达到峰值时对应的的声压级云图

3 试验验证与评价

在理论设计与仿真分析的基础上,加工进气消声器样件并安装在实车上进行试验验证,试验现场如图7-图8所示。

图7原进气系统

图8 安装消声器后的进气系统

测得实车在高一档最高转速工况下,距离发动机进气罩10 cm处的声压级由原来的112 dB(A)降低到了97 dB(A);驾驶员左、右耳耳旁噪声分别降低到了87.5 dB(A)和87.4 dB(A),优于国标和欧标要求的噪声限值;测得的驾驶员左、右耳耳旁噪声频谱如图9所示。

与图1相比较,该进气消声器有效消减了400 Hz~800 Hz频率范围内的噪声能量,并且明显抑制了470 Hz、600 Hz和720 Hz频率处的噪声峰值。试验结果充分验证了多腔共振型消声器的预期消声效果。

4 结语

(1)研究结果表明,本文提出的串联直通穿孔管消声单元的结构,可以较好地解决发动机宽频带进气噪声的问题。

(2)根据仿真计算结果,所设计的进气消声器在470 Hz、600 Hz和720 Hz这三个目标消声频率附近有较好的消声特性。

(3)经试验测试,所设计的进气消声器可使驾驶员左、右耳耳旁噪声由原来的92.8 dB(A)和93.1 dB(A)分别降至87.5 dB(A)和87.4 dB(A),同时也验证了仿真分析的准确性。该串联式消声结构具有一定普适性,为解决同类噪声问题提供了理论依据。

图9 安装消声器后高一档最高转速时驾驶员耳旁噪声频谱图

[1]岳贵平,张义民.基于试验设计的发动机进气系统动态优化设计[J].振动与冲击,2011,30(2):177-180.

[2]侯献军,朱美颖,刘志恩,等.发动机进气系统性能仿真及降噪优化[J].噪声与振动控制,2011,31(5):42-44+57.

[3]SIM H J,PARK S G,JOE Y G,et al.Design of the intake system for reducing the noise in the automobile using support vector regression[J].Journal of Mechanical Science and Technology,2008,22(6):1121-1131.

[4]RODRIGUEZ S,GIBIAT V,LEFEBVRE A,et al.Use of a mechanical analogy to couple the time-domain of a onecylinder cold-engine model with the input impedance of its intake system[J].Journal of Sound and Vibration, 2011,330(23):5769-5783.

[5]MONTENEGRO G,ONORATI A.Modeling of silencers for I.C.engine intake and exhaust systems by means of an integrated 1 D-multi D approach[J].SAE International Journal of Engines,2008,1(1):466-479.

[6]张袁元,李舜酩,刘建娅,等.基于CAE的柴油机进气系统声学优化[J].机械科学与技术,2012,31(4):656-659,663.

[7]刘丽媛,季振林.涡轮增压发动机进气消声器设计与声学性能数值分析[J].振动与冲击,2011,30(10):193-196.

[8]张袁元,李舜酩,贺岩松,等.摩托车整车噪声分析与消声器改进[J].振动与冲击,2011,30(2):263-266.

[9]庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006.

[10]邓兆祥,向飞,李沛然,等.扩张比对扩张式消声器压力损失影响的分析[J].汽车工程,2011,33(3):231-235.

[11]季振林.直通穿孔管消声器声学性能计算及分析[J].哈尔滨工程大学学报,2005,26(3):302-306.

[12]高红武,张晓玲.噪声控制工程[M].武汉:武汉理工大学出版社,2003.

Design of a Broadband Intake Muffler and ItsApplication in Tractors

TAN Yan-zheng,LI Shun-ming,CHENG Chun,ZHANG Zong-zhen

(College of Energy and Power Engineering,Nanjing University ofAeronautics andAstronautics, Nanjing 210016,China)

The noise in the engine intake system of a tractor is overlarge,which seriously affects physical and mental health of drivers.So,it is necessary to make a noise reduction design.Firstly,the intake noise characteristics are analyzed based on experimental tests.Secondly,based on the theory of straight-through perforation tube,the perforation tube is treated as a resonant silencing element.A multi-cavity resonance-type silencing structure is proposed for broadband noise reduction.Meanwhile,the Virtual.Lab software is used to simulate the acoustic performance of the muffler.Finally,the muffler is assembled into the tractor to verify the effectiveness of the proposed structure.It is shown that the numerical simulation results agree well with the experimental results.The designed muffler can effectively reduce the intake system noise and the amount of noise elimination can achieve 15 dB(A),which is superior to the requirement of the national standard.

acoustics;intake muffler;tractor;broad band;simulation analysis;experiment

TB535+.2

:A

:10.3969/j.issn.1006-1355.2017.03.038

1006-1355(2017)03-0189-04

2016-12-05

国家重点研发计划课题资助项目(2016YFD0700803)

谭延峥(1993-),男,山东省济南市人,硕士生,主要研究方向为车辆振动与噪声控制。E-mail:cheliangtan@163.com

李舜酩,男,博士生导师。E-mail:smli@nuaa.edu.cn