复合催化剂制备宽/双峰相对分子质量分布聚乙烯

崔楠楠,王洪涛,周俊领

(中国石化 北京化工研究院,北京 100013)

复合催化剂制备宽/双峰相对分子质量分布聚乙烯

崔楠楠,王洪涛,周俊领

(中国石化 北京化工研究院,北京 100013)

将铬系催化剂和钛系催化剂混和制备复合催化剂,比较了3种催化剂催化乙烯聚合的性能、所制聚乙烯的相对分子质量分布、熔点以及颗粒形态。结果表明,采用复合催化剂在单一反应器内可以制备宽/双峰相对分子质量分布聚乙烯。与单一采用铬系催化剂和钛系催化剂制备的聚乙烯相比,用复合催化剂制备的聚乙烯的堆密度更大,平均粒径更细,粒径分布更集中。用复合催化剂制备的聚乙烯的流动性优于铬系催化剂,但劣于钛系催化剂。

乙烯聚合;催化剂;聚乙烯;双峰相对分子质量分布

宽/双峰相对分子质量分布聚乙烯在保持较好力学性能的同时,在高剪切速率下熔体流动性良好,易加工,在强度、稳定性、低收缩性和抗开裂性等方面有着其他产品不可替代的优点[1-4]。目前,制备宽/双峰相对分子质量分布聚乙烯的方法主要有熔体混合法、串联反应器法和单反应器法。熔体混合法成本高且难以均匀混和;串联反应器法操作较为灵活、树脂牌号的调整范围大,缺点是前期装置的投资大,反应过程中物料的转移过程复杂;单反应器法不用对现有装置进行大的改造,工艺操作简单,是生产宽/双峰相对分子质量分布聚乙烯的热点研究方向[5-7]。

目前,工业上采用铬系催化剂生产的聚乙烯中含有长链支化和少量超高相对分子质量聚乙烯组分,聚合物的相对分子质量分布宽,树脂的加工性能优越。钛系催化剂的活性高,氢调敏感性好,能够生产全密度聚乙烯,聚合物的相对分子质量分布较窄。

本工作将非均相的铬系催化剂和钛系催化剂复合,在单一反应器中催化乙烯聚合制备宽/双峰相对分子质量分布聚乙烯,并研究了催化剂的性能及所制聚乙烯的相对分子质量分布、熔点和颗粒形态。

1 实验部分

1.1 主要试剂

乙烯:聚合级,中国石化扬子石化股份有限公司,使用前进行脱水、脱氧处理;TiCl4:分析纯,北京益利精细化学品有限公司;三乙基铝(TEAL):质量分数为95%,Burris-Druck公司;正己烷:分析纯,北京化工厂,用0.4 nm的分子筛处理;MgCl2:工业级,抚顺301厂,研磨成粉料;双(三苯基甲硅烷基)铬酸酯(BSC):纯度96%,百灵威试剂公司;二乙基乙氧基铝:25%(w)的正己烷溶液,百灵威试剂公司;硅胶:Grace公司。

1.2 催化剂制备

铬系催化剂BC-1的制备:首先将硅胶在600 ℃活化炉中处理6 h,然后加入到BSC的正己烷溶液中,反应完成后再加入二乙基乙氧基铝的正己烷溶液,最后用热氮气吹干悬浮液得到固体催化剂BC-1[8]。

钛系催化剂BC-2的制备:将硅胶加入到含有MgCl2和TiCl4的溶液中,除去溶剂得到固体催化剂粉末BC-2[9]。

复合催化剂BC-3的制备:按m(BC-1)∶m(BC-2)= 50∶1均匀混和,得到BC-3。

1.3 乙烯聚合

聚合评价在2 L的高压反应釜中进行,搅拌转速为450 r/min,反应釜带有不锈钢夹套,夹套内的液体介质可以精确控制反应温度。反应釜用高纯氮气充分置换后,在略高于大气压的条件下加入1 L纯化正己烷,然后加入TEAL溶液和固体催化剂组分,通入适量的氢气或者共聚单体,将体系的温度升到80 ℃,最后通入乙烯使釜内的压力达到1.3 MPa,保持总压不变反应1 h。聚合结束后,停止通入乙烯,反应釜缓慢卸压后,将聚乙烯从正己烷中分离出来,干燥后称重。

1.4 测试与表征

采用PE公司的Elmer DSC-7型示差扫描量热仪进行熔点测试,扫描两次,以第二次扫描结果为标准测定试样的熔点,温度为50~200 ℃,升温速率为10 ℃/min;采用Polymer Labo ratories公司的PL-GPC220型凝胶渗透色谱仪测定聚乙烯的重均相对分子质量(Mw)、数均相对分子质量(Mn)、相对分子质量分布,溶剂为1,2,4-三氯苯,试样的质量浓度为1 mg/mL,溶 液流量为1.0 mL/min,测试温度为150 ℃。聚合物的堆密度按ASTM D 1895—2003测试;采用Retsch公司的振动标准筛和Camsizer型粒度粒形分析仪测定聚合物的粒径分布。催化剂的元素分析采用荷兰 PANalytical B V公司的Axios-Advanced型波长色散X射线荧光光谱仪测定。

2 结果与讨论

2.1 催化剂的聚合性能

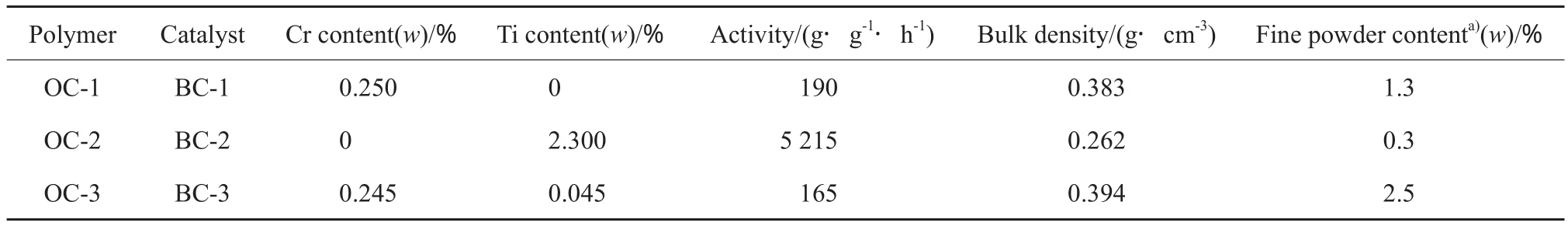

表1列出了不同催化剂催化乙烯聚合的性能,从表1可以看出,催化剂BC-1是将铬化合物BSC负载在硅胶上,催化剂中不含钛活性中心,铬含量为0.25%(w),催化剂活性为190 g/(g·h);催化剂BC-2是将TiCl4和MgCl2负载在硅胶上,催化剂中不含铬活性中心,钛含量为2.300%(w),催化剂活性很高,达5 215 g/(g·h);复合催化剂BC-3是将铬化合物BC-1和钛系催化剂BC-2共混,催化剂中既含有铬活性中心又含有钛活性中心,催化剂活性为165 g/(g·h)。从聚合活性来看,复合催化剂BC-3的活性远低于钛系催化剂BC-2的活性,略低于铬系催化剂BC-1的活性,主要原因是复合催化剂中钛活性中心的含量过低,而且钛系催化剂中微量的四氢呋喃会对铬系催化剂的活性产生不利影响。从聚乙烯的堆密度来看,采用复合催化剂BC-3和铬系催化剂BC-1制备的聚乙烯(分别记作OC-3,OC-1)的堆密度相差不大,都接近0.400 g/cm3,而采用钛系催化剂BC-2制备的聚乙烯(记作OC-2)的堆密度明显偏低,只有0.262 g/cm3。聚乙烯中粒径小于75 μm的颗粒含量是衡量聚乙烯细粉含量的一个重要指标,OC-2的细粉含量较低,OC-3的细粉含量较高,OC-1的细粉含量介于两者之间。

表1 不同催化剂催化乙烯聚合的性能比较Table 1 Performance comparisons of ethylene polymerization catalyzed by different catalysts

2.2 聚合物的相对分子质量分布及熔点

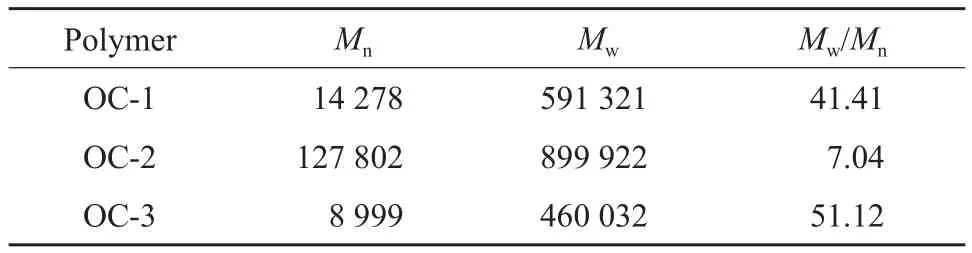

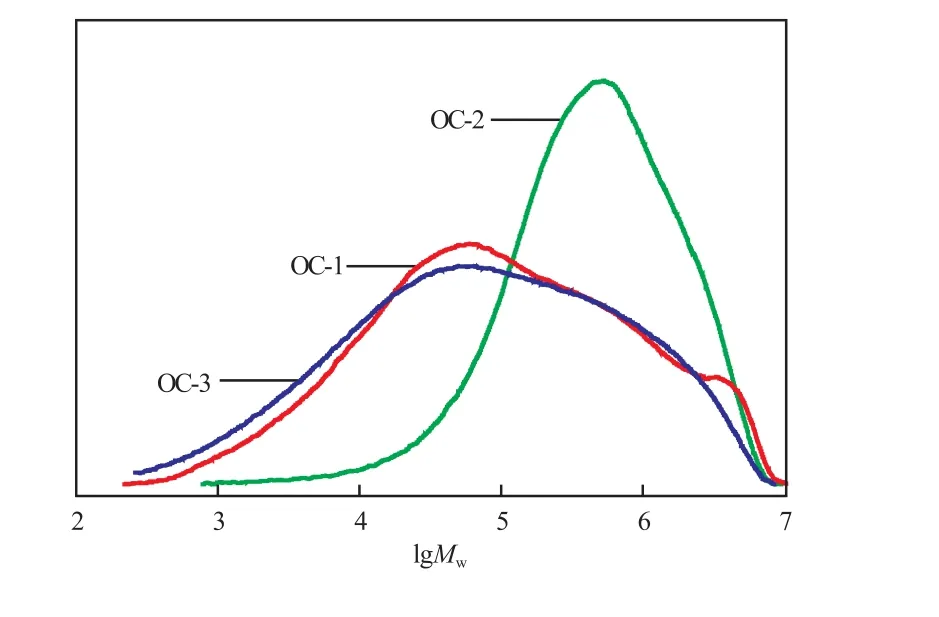

铬系催化剂的一个重要特点就是所制聚乙烯的相对分子质量分布很宽,而用钛系催化剂制备的聚乙烯的相对分子质量分布普遍较窄,采用不同催化剂制备的聚乙烯的相对分子质量及其分布见表2和图1。从表2和图1中可以看出,采用铬系催化剂制备的OC-1的相对分子质量分布达41.41,同时在高相对分子质量部分出现了拖尾。与铬系催化剂相比,采用钛系催化剂制备的OC-2的相对分子质量较大,但相对分子质量分布很窄,只有7.04。采用复合催化剂制备的OC-3整体上呈现铬系催化剂的特征,相对分子质量分布更宽,达51.12,说明用复合催化剂制备的OC-3是一种宽/双峰相对分子质量分布聚乙烯。从图1还可以看出,OC-3的GPC曲线在相对分子质量为1.1×105~1.1×106出现了一个较平的峰,OC-2在该位置出现一个明显的峰,这表明复合催化剂中钛系催化剂也发挥了作用,与采用复合催化剂制备宽/双峰相对分子质量分布聚乙烯的目标一致。

表2 采用不同催化剂制备的聚乙烯的相对分子质量及其分布Table 2 Relative molecular mass and its distribution of polyethylene produced with different catalysts

图1 采用不同催化剂制备的聚乙烯的GPC曲线Fig.1 GPC curves of polyethylene prepared with different catalysts.

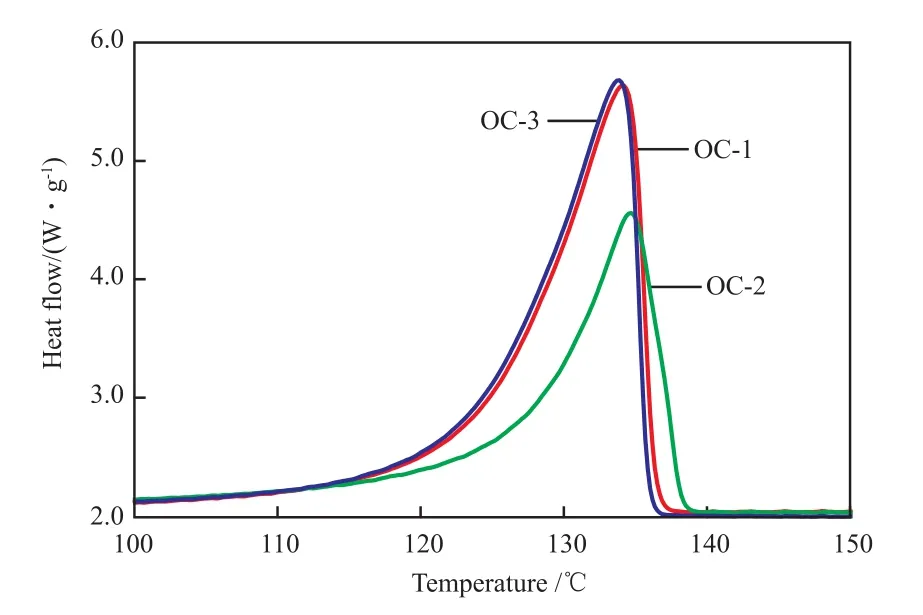

采用不同催化剂制备的聚乙烯的DSC曲线见图2。从图2可以看出,OC-1与OC-2的差别较大。OC-1的熔点为134.0 ℃,结晶焓为211.3 J/g,OC-2的熔点为134.7 ℃,结晶焓为161.2 J/g。这可能是由于用铬系催化剂制备的聚乙烯分子链上出现长链支化影响了大分子链段的结晶,使晶片厚度变薄,聚合物熔点降低。OC-3的DSC曲线更接近于OC-1,熔点为133.9 ℃,结晶焓为218.2 J/g。

图2 采用不同催化剂制备的聚乙烯的DSC曲线Fig.2 DSC curves of polyethylene prepared with different catalysts.

2.3 颗粒形态

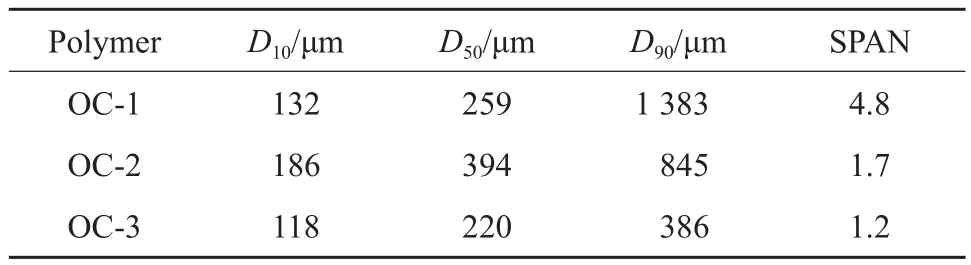

采用不同催化剂制备的聚乙烯的的粒径分布见表3,从表3可以看出,OC-1的D50为259 μm,SPAN值为4.8;OC-2的D50为394 μm,SPAN值为1.7。采用钛系催化剂制备的聚乙烯的平均粒径大于采用铬系催化剂,且粒径分布更加集中。OC-3的D50为220 μm,SPAN值为1.2,采用复合催化剂制备的OC-3的平均粒径与采用铬系催化剂的OC-1接近,OC-3的粒径分布接近于采用钛系催化剂的OC-2。由此也可以看出,采用复合催化剂制备的OC-3并不是采用铬系催化剂的OC-1和钛系催化剂的OC-2的简单混和,复合后的铬系催化剂和钛系催化剂在反应釜内出现的复配效应很可能存在于催化乙烯聚合的反应过程中。

表3 采用不同催化剂制备的聚乙烯的粒径分布Table 3 Particle size distribution of polyethylene prepared with different catalysts

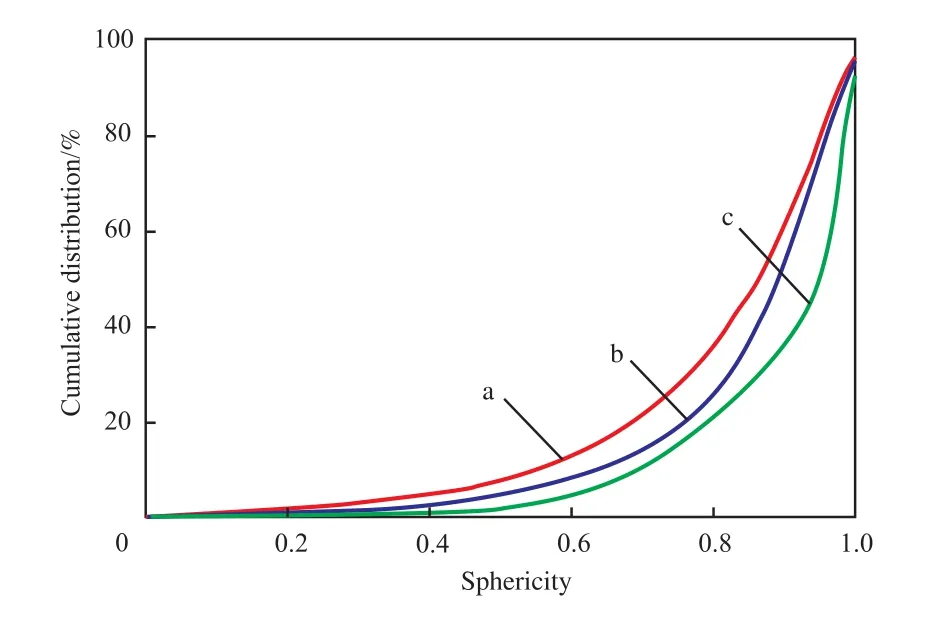

粒子的球形度是衡量聚合物流动性能的一个重要指标,理想的球形粒子的球形度为1。粒子的球形度越接近于1,则粒子越接近于理想的球形,流动性也越好,聚乙烯粒子的球形度曲线见图3。从图3可以看出,采用铬系催化剂制备的OC-1的球形度差于采用钛系催化剂的OC-2,采用复合催化剂制备的OC-3的球形度介于两者之间。这结果与测量聚合物堆密度时颗粒的流动性表现完全一致,测量过程中,OC-2的流动性非常好,OC-1出现架桥现象,需要借助外力保障流动性。

图3 采用不同催化剂制备的聚乙烯的球形度Fig.3 Sphericity of polyethylene prepared with different catalysts. a OC-1;b OC-3;c OC-2

3 结论

1)将铬系催化剂BC-1和钛系催化剂BC-2混和后得到的复合催化剂BC-3用于乙烯聚合,可以制备宽/双峰相对分子质量分布聚乙烯,所制聚乙烯的熔点与采用铬系催化剂制备的聚乙烯接近。

2)采用复合催化剂制备的OC-3的堆密度最高,平均粒径更细,粒径分布更集中。

3)采用复合催化剂制备的OC-3的流动性优于采用铬系催化剂制备的OC-1,但劣于采用钛系催化剂制备的OC-2。

[1] 洪定一. 塑料工业手册(聚烯烃分册)[M]. 北京:化学工业出版社,1999:16.

[2] 邹筑华. 国外单反应器生产双峰HDPE的工艺技术[J]. 合成树脂及塑料,1999,16(5):45-47.

[3] 赵锦波,王玉庆. 我国聚乙烯技术的现状及发展[J]. 合成树脂及塑料,2008,25(3):69-72.

[4] 陈伟. 从现代聚烯烃工业之发展看催化材料的技术进步[J].石油化工,2005,34(2):101-104.

[5] 刘东兵,王洪涛,邱波,等. 非茂单活性中心-BCG复合催化剂用于制备双峰高密度聚乙烯[J]. 石油化工,2007,36(9):901-906.

[6] 陈学连,王洪涛,刘东兵. 单反应器制备宽/双峰聚乙烯研究进展[J]. 合成树脂及塑料,2009,26(3):78-83.

[7] 田峰,陈伟,郑刚,等. 复配催化体系制备双峰分布的聚乙烯[J].石油化工,2000,29(5):341-343.

[8] Union Carbide Corporation. Olefin polymerization process and catalyst therefor:US3324101 A[P]. 1967-06-06.

[9] 联合碳化化学品及塑料技术公司. 减少乙烯聚合物中己烷可提取物的方法:1064870[P]. 1992-09-30.

(编辑 王 萍)

Mixed catalyst for producing broad/bimodal relative molecular mass polyethylene

Cui Nannan,Wang Hongtao,Zhou Junling

(Sinopec Beijing Research Institute of Chemical Industry,Beijing 100013,China)

A kind of mixed catalyst was prepared through blending chromium catalyst with titanium catalyst. Polymerization performances of three different catalysts,including activity,bulk density,molecular weight distribution and particle morphology of polyethylene,were discussed. The results showed that the broad/bimodal distribution polyethylene was obtained by using the mixed catalyst in single reactor. Compared with chromium catalyst or titanium catalyst,bulk density of polymer obtained with the mixed catalyst was better,average particle size was thinner and its particle size distribution was narrower. The fluidity of polymer lied between the polymer of chromium catalyst and the polymer of titanium catalyst.

ethylene polymerization;catalyst;polyethylene;bimodal relative molecular mass distribution

1000-8144(2017)06-0691-04

TQ 325.1

A

10.3969/j.issn.1000-8144.2017.06.006

2016-12-01;[修改稿日期]2017-04-26。

崔楠楠(1977—),男,河南省信阳市人,博士,高级工程师,电话 010-59202632,电邮 cuinn.bjhy@sinopec.com。