一种Fe-Ni-Co合金深冷轧制过程的显微组织及力学性能

郑建军,李长生,贺 帅,马 彪,宋艳磊

(东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

一种Fe-Ni-Co合金深冷轧制过程的显微组织及力学性能

郑建军,李长生,贺 帅,马 彪,宋艳磊

(东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

对Fe-Ni-Co(Fe-32.5%Ni-3.72%Co)合金进行了不同压下量的深冷轧制,利用光学显微镜、XRD等分析手段研究了合金的低温变形过程中的组织演变。研究结果表明,深冷处理后合金中形成了体积百分含量为20%左右的变温马氏体;随后的深冷轧制工艺触发了合金中形变诱导马氏体,并且马氏体转变量随着压下量的增加而增多。当累积压下量达到80%,合金中的马氏体含量达到了72.4%。由于低温变形使合金中形成了大量的马氏体,合金的显微硬度值迅速升高,80%累积压下量的深冷轧制后试样的显微硬度增加到375Hv。

Fe-32.5%Ni-3.72%Co合金;深冷轧制;显微组织;马氏体;显微硬度

1896年Fe-Ni系因瓦合金问世以后,日本科学家Masumoto于1931年发明了另一种低膨胀合金,该合金的成分为Fe-32%Ni-4%Co,被称作超因瓦合金[1-2]。超因瓦合金中的Co元素代替了原合金中的Ni元素得到了膨胀系数更小的低膨胀合金。虽然超因瓦合金与经典因瓦合金相比一定温度范围内的膨胀系数更小,但Co元素的添加提高了马氏体转变温度,降低了合金的低温组织稳定性[3]。超因瓦合金主要用于制造在环境温度变化范围内尺寸高度精确的精密部件,使用状态为奥氏体组织[4]。奥氏体具有良好的塑性,但屈服强度和抗拉强度较低,限制了该合金的使用。最近,有关研究表明通过深冷轧制+退火可以有效改善Fe-36%Ni因瓦合金的抗拉强度。低温变形显著改变Fe-36% Ni因瓦合金的显微组织,变形过程中触发了形变孪生及形变诱导马氏体相变等变形机制,与常规冷轧相比深冷轧制工艺大幅度增加了变形后合金中的形变储能及位错密度,轧制后试样的抗拉强度明显高于室温轧制,退火后合金的晶粒尺寸可以细化至4.6 μm[5-6]。Co元素可以降低合金的层错能,因此超因瓦合金与经典因瓦合金相比具有较低的层错能[7-8]。目前,尚未有关于超因瓦合金深冷轧制方面的报道较少。本文通过对合金成分为Fe-32.5%Ni-3.72%Co的超因瓦合金进行不同压下量的深冷轧制,对该合金的低温变形行为进行了研究。

1 实验材料及实验方法

实验采用的Fe-Ni-Co合金化学成分:32.5% Ni,3.72%Co,0.05%C,0.52Mn,0.2Si,少量的S、P,余量Fe。原始试样为5 mm厚的热轧板,将其进行800℃固溶处理30 min,水冷至室温,用剪切机裁成40 mm(宽度)×100 mm(长度)×5 mm(厚度)。然后进行10%、40%、60%、80%等不同累积压下量的深冷轧制。深冷轧制前,将试样置于液氮罐中保温15 min,然后取出试样迅速进行轧制,轧制结束后再迅速将试样重新放于液氮罐中。轧制过程中每个道次的压下量不超过10%,以防止变形中产生的温度过高对变形组织产生影响。利用Leica DMIRM型光学显微镜对不同压下量的试样进行了显微观察;采用X射线衍射仪(Cu靶)对不同压下量深冷轧制的试样的物相结构进行分析;硬度测试选用Future-Tech FM-700显微硬度计,载荷50 g加载10 s。

2 实验结果及讨论

2.1 深冷轧制对显微组织的影响

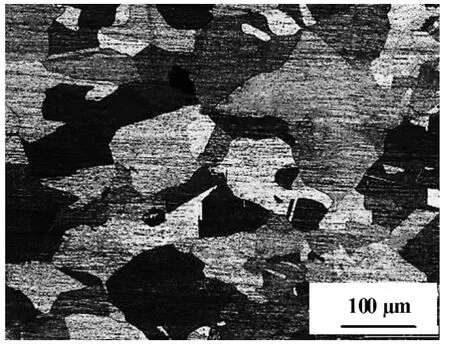

图1 固溶处理后合金试样的金相组织图片Fig.1 Microstructure of alloy after solid solution

深冷轧制前对合金进行800℃+30 min的固溶处理,试样的金相图片如图1所示。试样的显微组织为单一的奥氏体等轴晶粒,晶粒尺寸分布较不均匀,平均晶粒尺寸为74.4 μm,部分晶粒内部存在明显的退火孪晶结构特征。奥氏体中退火孪晶的形成与层错有关,由于某些原因(如热应力等)在一些新晶粒中出现堆垛层错造成的。

如图2所示,试样经不同压下量的深冷轧制后,显微组织发生了明显的变化。经过10%压下量的深冷轧制后(图2a),试样的显微组织主要由白色和黑色两部分区域组成,表明试样内部的变形不均匀。白色区域的晶粒基本为等轴状,并且基本无明显的变形特征;而黑色区域内几乎看不到原来的等轴晶粒,由大量针状的变形组织所代替。当压下量增加到40%,从图2b中可以看出仍然有少量的晶粒内部没有明显的变形组织,只是沿轧制方向被拉长,而大多数晶粒经过剧烈变形后被大量的变形组织所替代。随着压下量的继续增加,试样的显微组织沿轧制方向表现出明显的纤维状特征。

2.2 深冷轧制对物相结构的影响

图2 不同压下量深冷轧制下合金试样的金相组织图片Fig.2 Microstructure of alloy after cryorolling with different reductions

试样深冷处理及不同压下量深冷轧后的物相组成如图3a所示。固溶处理后的合金试样由单一的奥氏体相组成,而经过液氮保温处理15 min后,可观察到试样物相由4个奥氏体峰γ(111),γ(200),γ(220)和γ(311)及3个马氏体峰α′(110),α′(220)和α′(211)组成,说明合金内部发生了奥氏体→马氏体的固态相变,形成了一定量的变温马氏体,这与文献中提到该合金马氏体相变点约为-60℃相符[9]。马氏体峰的出现说明金相图片中的针状物主要为形变诱导马氏体组织,并且形变诱发马氏体相变与组织的均匀性有关。根据计算得到15 min深冷处理后合金中的马氏体的体积百分含量为20%,详见图3b。

图3 不同压下量深冷轧制后试样的XRD检测结果和马氏转变量Fig.3 XRD pattens of alloy after cryorolling with different reductions

经过10%压下量的深冷轧制后,合金的奥氏体峰和马氏体峰α′(110)的峰值强度明显减小,α′(220)和α′(211)两个马氏体峰的峰值强度出现了增加。经计算,此时合金中的马氏体体积百分含量为45.1%,说明低温变形触发了合金中的形变诱导马氏体相变机制。从图3a中可知,随着压下量的增加,Fe-32.5%Ni-3.72%Co合金塑性变形过程中的马氏体转变量逐渐变大,当压下量达到80%,合金中的马氏体体积百分含量显著增加到72.4%。马氏体转变量随压下量由0%到10%增加较快,当压下量由10%增加到80%时,增加幅度逐渐变小。当温度高于马氏体自发转变温度时,通过外加应力补偿马氏体转变所需要的形核驱动力,从而导致的马氏体组织的形成,外加驱动力越大,马氏体转变量越多[10]。已有研究表明,低温可以降低奥氏体合金的层错能,而层错能往往又是决定合金变形机制的关键[11]。本文中的合金经过深冷处理后,合金的层错能显著降低,使合金的变形机制发生了变化,由室温下的位错滑移机制变为形变诱导马氏体机制。

2.3 深冷轧制对显微硬度的影响

深冷轧制工艺使合金中形成了大量的形变诱导马氏体,而马氏体作为硬质相会显著改变合金的力学性能,接下来对不同压下量深冷轧制后试样的显微硬度进行了测量。图4为不同压下量所对应试样的显微硬度值。试样的硬度随着压下量的增加而逐渐增加,增长趋势与马氏体转变含量增长的趋势相似。由于压下量小于10%时产生的马氏体含量增加速度最大,使合金的硬度值增加迅速。80%压下量深冷轧制得到试样的显微硬度值达到375Hv。说明深冷轧制工艺对Fe-32.5%Ni-3.72%Co合金显微硬度的影响非常显著。

图4 不同压下量深冷轧制后试样的显微硬度Fig.4 Microhardness of alloy after cryorolling with different reductions

3 结论

(1)深冷轧制工艺对Fe-32.5%Ni-3.72%Co合金的显微组织的演变产生了显著的影响,合金在变形过程中形成了大量的针状变形组织。这是由于低温显著降低了合金的层错能,改变了合金的变形机制。

(2)深冷处理使Fe-32.5%Ni-3.72%Co合金形成了体积百分含量为20%左右的变温马氏体。深冷轧制工艺触发了形变诱导马氏体机制,合金中的马氏体转变量随着轧制压下量的增加而增多。

(3)由于深冷轧制工艺使Fe-32.5%Ni-3.72% Co合金内形成了大量的硬质马氏体相,所以变形后合金的显微硬度值迅速变大。

[1]SHIGA M.Invar alloys[J].Current Opinion in Solid State&Materials Science,1996,1:340-348.

[2]MASUMOTO H,KIKUCHI M,SAWAYA S.Elastic anisotropy and its temperature dependence of single crystals of 63%Fe-32%Ni-5%Co alloy(super-Invar)[J]. Japan Inst Metals,1970,11:176-179.

[3]蔡波,于一鹏,张敬霖,等.含Nb超低膨胀合金马氏体相变温度测量方法的研究[J].金属功能材料,2012,19(6):1-4.

[4]刘江低膨胀合金的应用和发展[J].金属功能材料,2007,14(5):33-37.

[5]ZHENG J J,LI C S,HE S,et al.Deformation behavior of Fe-36Ni steel during cryogenic(123-173 K)rolling[J].Journal of iron and steel research,international,2016,23(5):447-452.

[6]ZHENG J J,LI C S,HE S,et al.Microstructural and tensile behavior of Fe-36%Ni alloy after cryorolling and subsequent annealing[J].Materials Science&Engineering A,2016,670:275-279.

[7]HUANG S,LI W,LU S,et al.Temperature dependent stacking fault energy of FeCrCoNiMn high entropy alloy[J].Scripta Materialia,2015,108:44-47.

[8]LU S,HU Q M,JOHANSSON B,et al.Stacking fault energies of Mn,Co and Nb alloyed austenitic stainless steels[J].Acta Materialia,2011,59(14):5728-5734.

[9]霍登平,张青绒,李春阳,等.晶粒尺寸对超低膨胀合金组织稳定性及相变特性的影响[J].金属功能材料,2014,21(2):32-35.

[10]杨建国,陈双建,黄楠,等.304不锈钢形变诱导马氏体相变的影响因素分析[J].焊接学报,2012,33(12):89-92.

[11]SHANMUGASUNDARAM T,MURTY B S,SARMA V S.Development of ultraf i ne grained high strength Al-Cu alloy by cryorolling[J].Scripta Materialia,2006,54(12):2013-2017.

Microstructure and mechanical properties of Fe-Ni-Co alloy during cryorolling

ZHENG Jianjun,LI Changsheng,HE Shuai,MA Biao,SONG Yanlei

(State Key Laboratory of Rolling and Automation,Northeastern University,Shenyang 110819,China)

Fe-Ni-Co(Fe-32.5%Ni-3.72%Co)alloy was cryorolled under different rolling reductions in this paper.The microstructure evolution of the tested alloy during cryogenic temperature deformation was investigated by optical microscope and XRD.The XRD results revealed that the volume fraction of athermal martensite was about 20%after cryogenic treatmen.Due to the deformation induced martensite during the subsequent cryorolling,the amount of martensite transformation was gradually increased with the increase of rolling reduction.At cryorolling reduction of 80%,the volume fraction of martensite transformed in the tested alloy was increased to 72.4%.Due to the large amount of martensite induced during cryorolling,the microhardness of the tested alloy was rapidly increased and reached to 375 HV after cryorolling reduction of 80%.

Fe-32.5%Ni-3.72%Co alloy;cryorolling;microstructure,;martensite;microhardness

September22,2016)

TG335.56

A

1674-1048(2017)01-0020-04

10.13988/j.ustl.2017.01.005

2016-09-22。

国家自然科学基金(51274062)。

郑建军(1987—),男,内蒙古赤峰人。