低温甲醇洗工艺流程优化

蒋晓伟 汪 旭 刘 莎 潘海敏 付 强 孙 恺

北京石油化工工程有限公司西安分公司 西安 710075 陕西延长石油延安能源化工有限责任公司 榆林 71900

设 计技 术

低温甲醇洗工艺流程优化

蒋晓伟*汪 旭 刘 莎 潘海敏 付 强 孙 恺

北京石油化工工程有限公司西安分公司 西安 710075 陕西延长石油延安能源化工有限责任公司 榆林 71900

冷量消耗及电耗是衡量低温甲醇洗装置能耗的重要指标。本文应用低温甲醇洗模拟程序对工艺流程进行优化调整。在确保技术可靠、操作稳定的基础上,在满足净化气的工艺指标、克劳斯气体的生产要求和尾气排放标准的前提下,优化后的低温甲醇洗流程具有有效气回收率高、运行费用低、克劳斯气体中H2S浓度高、节能环保等诸多优点,可为今后低温甲醇洗流程优化提供参考。

低温甲醇洗 优化 模拟 冷量

近年来,发展煤化工已经成为推动国家经济发展与保障国家能源安全的一个长远战略方向。煤化工中煤气化制备合成气是至关重要的工艺,合成气中CO2、H2S、COS等酸性气体净化工艺在保证下游装置正常平稳运行中占据非常重要的地位。低温甲醇洗技术是利用低温甲醇作为溶剂,脱除CO2、H2S、COS 等酸性气体的一种气体净化方法。由于具有优异的酸性气体选择性、吸收性以及运行稳定性等特点,已在煤化工领域得到广泛的应用[1~5]。

在低温甲醇洗工艺中,除自身冷量需要回收外,还需外界补充-40℃的冷量。甲醇吸收CO2等酸性气体是放热过程,酸性气体从甲醇中解析是吸收过程。因此,为了降低装置能耗,最大化地回收冷量,低温甲醇洗流程的工艺优化至关重要。

在原有低温甲醇洗工艺流程成功模拟的基础上,针对原流程中所存在的能量损耗较大的问题,提出相应的优化设计措施,并对优化后的新流程利用PROII软件重新进行模拟计算。通过与原流程关键流股参数及系统能耗数值的对比分析,阐明优化后工艺流程模拟计算的数据可靠性和相应的节能效果。

1 低温甲醇洗原流程的能耗分析

低温甲醇洗原工艺流程见《低温甲醇洗工艺过程流程模拟》。整个系统冷量的来源主要有几个方面:① 水冷器:克劳斯气冷却器、循环甲醇冷却器及压缩机水冷器等,都是以循环水为介质降低酸性气体、循环甲醇的温度及动设备运行带来的热量;② 深冷器:丙烯深冷器是通过液态丙烯蒸发制冷,来降低酸性气吸收的放热量,是低温甲醇洗冷量最重要的来源;③ 含硫/无硫甲醇降压闪蒸:甲醇经过洗涤原料气中的杂质后,进H2S浓缩塔和热再生塔再生利用。降压闪蒸会将甲醇中的冷量释放,而当闪蒸效果变差,再生时系统温度就会升高。因此降压闪蒸过程所释放冷量是低温甲醇洗冷量的另一个主要来源。

分析原低温甲醇洗工艺流程,发现流程中多处物流降温操作采取的是深冷器降温,深冷器降温的工作原理是利用外部冷源(丙烯)对系统中的流股进行降温,需要不断地输入-40℃的低温丙烯,才能使系统温度保持低温。而与此同时,有部分低温产品气或者液相产品没有参与到换热过程中,而是回流到吸收塔中从而大幅降低了换热效率,造成较大的冷量耗损。

通过流程分析,原低温甲醇洗流程中存在的主要问题:① 甲醇主洗塔下段抽出的无硫甲醇经换热和贫甲醇深冷器降温至-36℃后再减压至1200kPa(A)后在循环气闪蒸罐I中进行气液分离,分离气体后的半贫液甲醇再减压至205kPa(A),温度进一步降低至-59.8℃进入H2S浓缩塔顶部减压罐。但这股低温的半贫液甲醇(不含H2S)可以直接重新参与到甲醇主洗塔的传热传质,从而达到冷量的优化利用的目的;② 进入循环气压缩机前的循环气闪蒸罐II中闪蒸的气体量较大,气体中含有一定量的有效气H2和CO,但绝大部分为CO2,摩尔分率为65.3mol%。如果能够采取其它方法降低进循环压缩机气体中的CO2含量,可极大地降低循环压缩的功耗;③ 循环气压缩机进口的气体温度较低,为-33.96℃,可在冷区找到合适的流股回收这部分冷量。

总之,原流程由于冷流股的利用率较低,过多使用深冷器中-40℃丙烯对系统进行降温,是系统能耗较大的主要原因之一,所以在流程优化中最大程度的回收低温区的冷量是解决原流程能耗较大的一个重要方法。

2 低温甲醇洗流程模拟优化

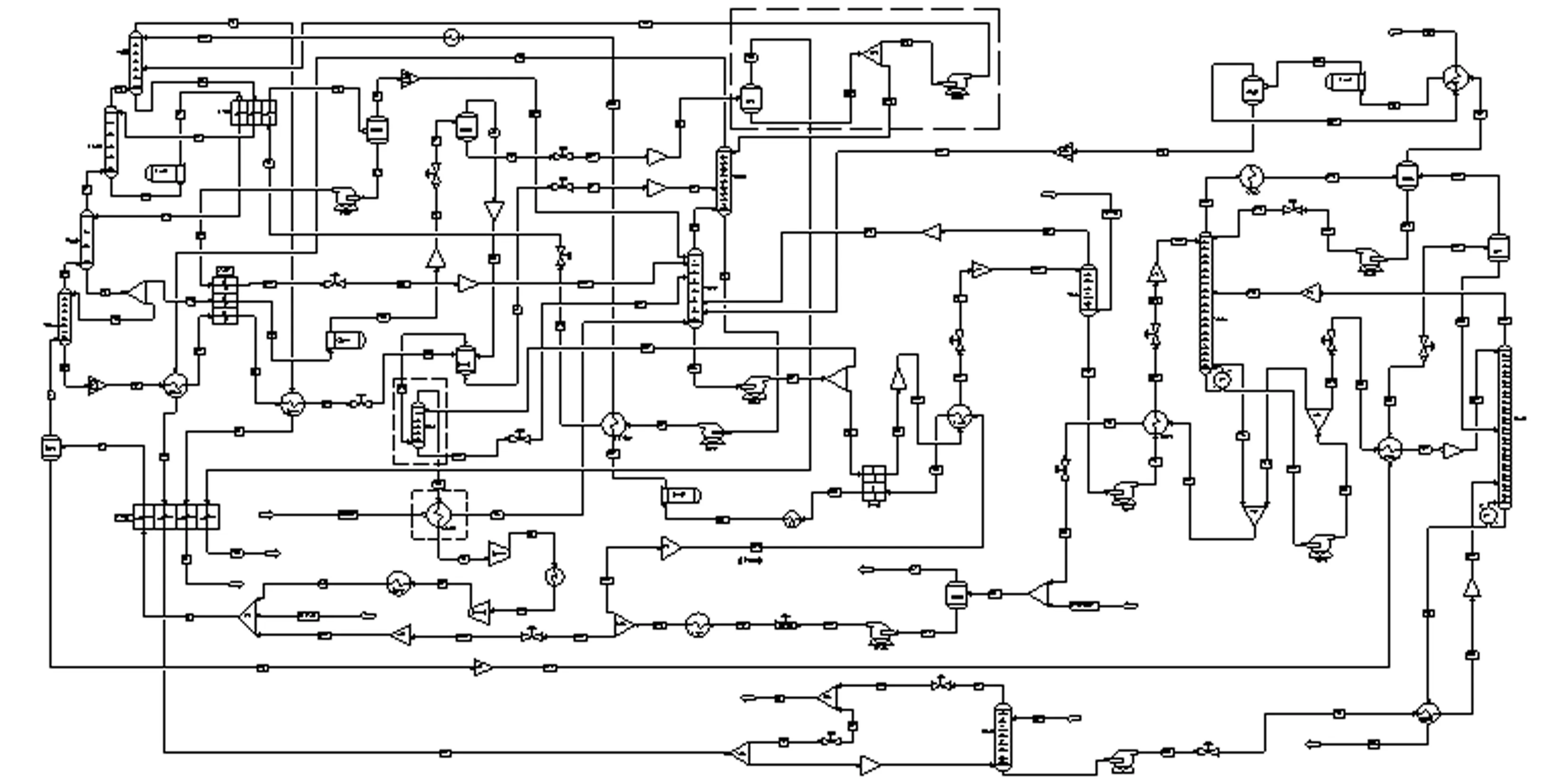

优化后的低温甲醇洗流程见图1。

图1 优化后的低温甲醇洗工艺流程

为改善原低温甲醇洗装置冷量消耗较大的问题,保证工艺气指标正常的同时,优化工艺流程以降低系统冷量,通过对原流程冷量消耗来源的分析,找出了该流程中存在的主要问题,提出了如下的优化原流程的措施:

(1) 降低无硫甲醇闪蒸压力,循环气闪蒸罐I的压力由原来的1200kPa(A)降压至900kPa(A)闪蒸。并在循环气闪蒸罐II后增加循环气洗涤塔,从H2S浓缩塔底抽出一股甲醇溶液去洗涤闪蒸后的循环气,使气体中的大量CO2重新溶解于甲醇中,可有效降低循环气气体量,并增加H2和CO的回收率。

(2)在H2S浓缩塔顶增加一个减压罐,在循环气闪蒸罐I中闪蒸后的无硫甲醇液体减压至190kPa(A)后去减压罐,其中一部分减压后的无硫甲醇(半贫甲醇)通过减压罐底泵返回甲醇主洗塔上部,另一部分去H2S浓缩塔顶部,在保证净化气中CO2不超标的前提下,可明显减少原流程中的贫甲醇循环量,达到降低冷量和减少高温区热再生系统负荷的双重效果。

(3)增加一个汽提N2与循环气压缩机进口循环气的换热器。原流程中循环气压缩机入口的气体温度较低可与进N2汽提塔底部的较高温度的N2换热,可回收部分冷量。

3 优化前后能耗对比

3.1 关键物流数据

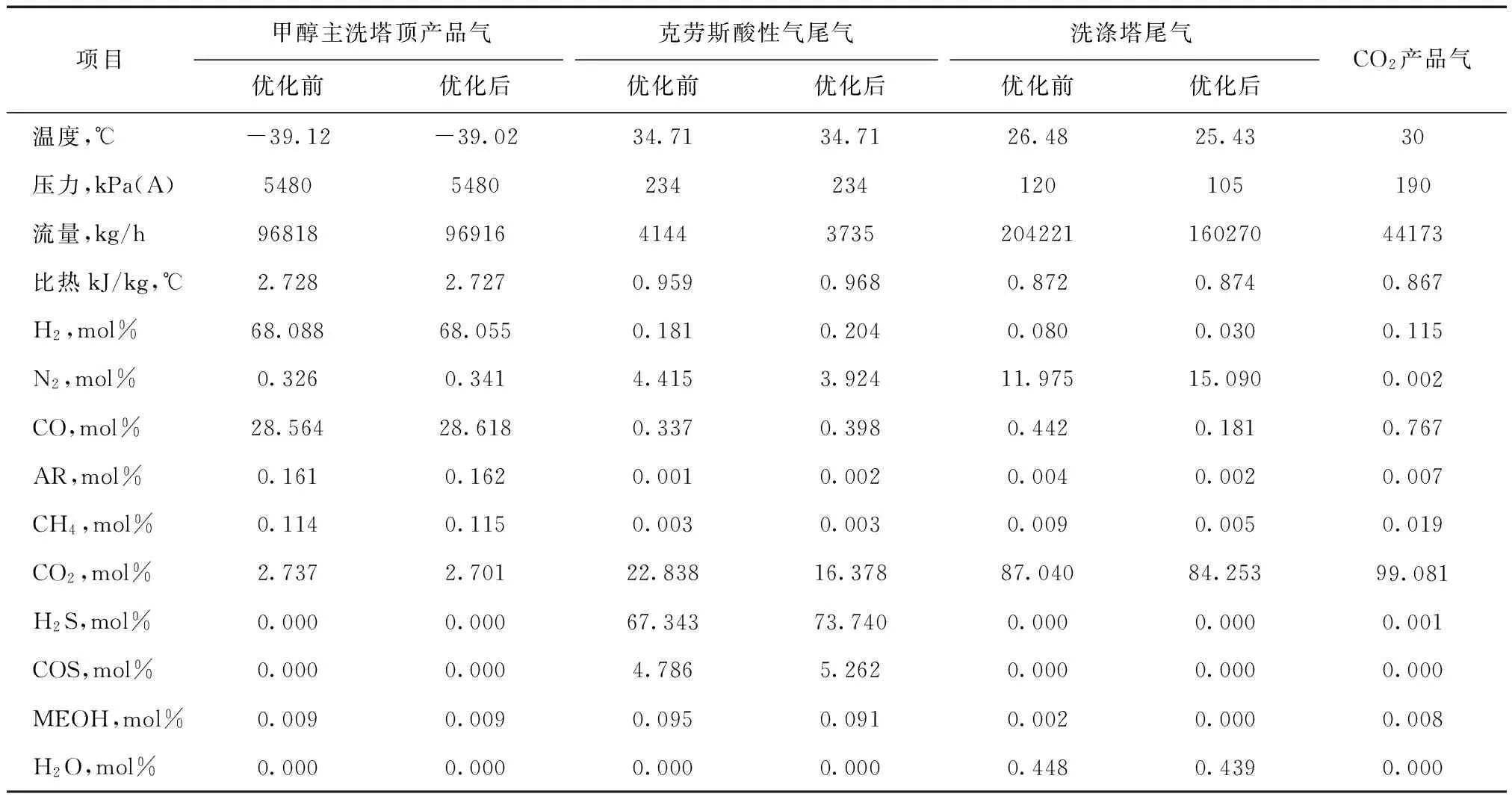

选择600kt/a煤制甲醇装置对应的低温甲醇洗高硫工况进行分析,制冷介质为丙烯,年操作时间为8000h。利用PRO/II软件对优化后的低温甲醇洗流程进行模拟计算,得到的主要流股的物流数据见表1。

由表1可见,优化的低温甲醇洗工艺仍能满足净化气的工艺指标、克劳斯气体的生产要求和尾气排放的标准。经优化后的工艺可直接从无硫中压甲醇富液中分离得到摩尔分率大于99mol%的高纯度CO2产品。该产品可再经过提纯、压缩液化得到的液态二氧化碳产品做为油田驱油剂,可降低CO2排放量,有利于保护环境。

由于无硫甲醇在更低压力下闪蒸,并通过富甲醇对循环气的洗涤,可回收循环气中更多的有效气(H2+CO),提高整个系统有效气的回收率,由表1可知,优化后的有效气回收率较原流程提高了0.1%。

此外,优化前克劳斯气体中H2S含量为67.34mol%,优化后H2S含量可提高至73.74mol%,克劳斯气体中较高的H2S含量有利于下游硫回收装置的平稳运行,提高其硫回收率,降低操作成本等优点。

表1 优化后主要流股数据

3.2 关键工艺参数对比

3.2.1 甲醇循环量

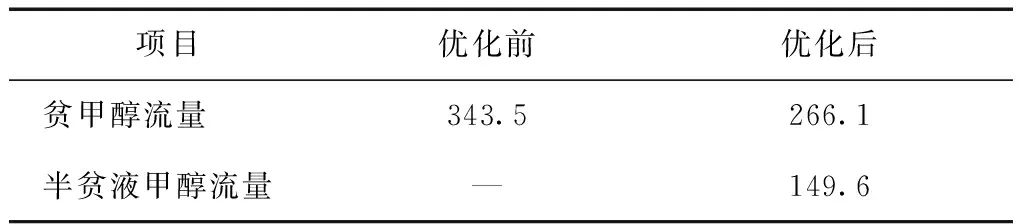

优化前后的低温甲醇洗流程中甲醇循环量对比见表2。

表2 优化前后甲醇循环量对比 (t/h)

由表2可知,优化后的低温甲醇洗流程中进入主洗塔CO2吸收段的贫甲醇流量小于优化前的流程,用一股更低温度的半贫甲醇作为CO2吸收段的吸收溶剂,增强了主洗塔对CO2的吸收效果,优化后的流程中贫甲醇循环量较原流程降低了22.5%。

3.2.2 电耗对比

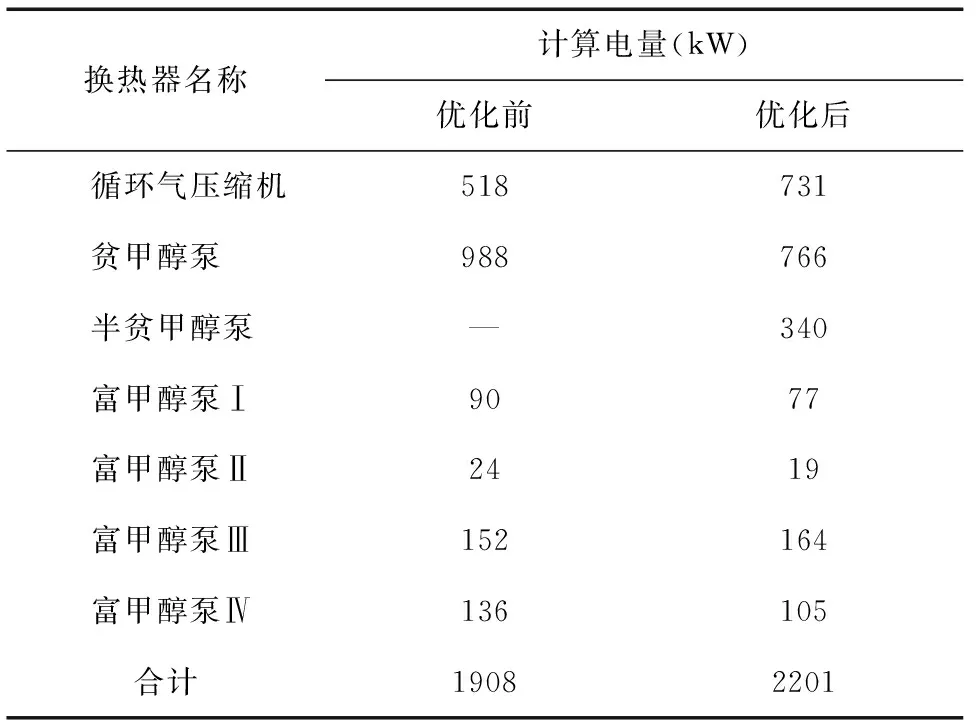

优化前后的低温甲醇洗流程中主要耗电设备的电量消耗对比见表3。

电耗主要用于甲醇循环输送和循环气压缩。从表3中可以看到,原低温甲醇洗工艺的电量为1908kW,但经过优化后的工艺流程电耗增大至2201kW,增加了293kW。这是由于所有吸收酸性气的富甲醇都需经闪蒸回收有效气,优化后的工艺流程中富甲醇的循环量大,并且闪蒸压力更低,导致闪蒸出的循环气量也大,因此,循环气压缩机的电耗也相应增加。此外,优化后的工艺流程中贫甲醇泵、富甲醇泵I、富甲醇泵II和富甲醇泵IV的耗电量小于原流程,但由于多了1股半贫甲醇作为主洗塔脱碳段的吸收溶剂,多了1组半贫甲醇泵,且该泵与贫甲醇泵类似,所以泵的总电量消耗稍大于原工艺流程。

表3 优化前后电量对比

3.2.3 蒸汽消耗量对比

低温甲醇洗流程中蒸汽消耗主要用于甲醇热再生系统的再沸器,其中热再生塔塔底再沸器和甲醇-水分馏塔塔底再沸器均采用0.7MPa(G)的低压饱和蒸汽。优化前后的低温甲醇洗流程中低压蒸汽消耗量对比见表4。

表4 优化前后工艺蒸汽消耗量对比表

由表4可知,优化后的流程中低压蒸汽消耗量较原流程降低了13.3%。由于低压蒸汽的消耗量主要取决于进入甲醇热再生系统的甲醇量,优化后的流程较原流程由于贫甲醇循环量小,故其甲醇热再生系统所需的低压蒸汽量也相应较少。

3.2.4 冷量消耗对比

优化前后的低温甲醇洗流程中冷量消耗对比见表5。

表5 优化前后冷量消耗对比

从表5中可以看到,原低温甲醇洗工艺的冷量高达5322kW,而经过优化后的工艺流程,冷量消耗降低到4428kW,节省冷量高达16.8%左右。这是由于优化后的工艺流程使主洗塔的温度更低,有利于提高CO2在甲醇中的溶解度,同时,由于单位质量甲醇中溶解的CO2多,使富甲醇在低压闪蒸时可达到更低的温度,有利于降低系统温度,进而减少了系统中贫甲醇循环量,降低了系统的冷量消耗。

3.2.5 操作费用对比

优化前后的低温甲醇洗流程主要操作费用对比见表6。

从表6中可见,优化后的低温甲醇洗流程较原流程每年节省操作费用312万元。

4 结语

(1)冷量消耗大小是衡量低温甲醇洗装置能耗的重要指标。低温甲醇洗的原流程中,为了保持系统中的低温环境,需要消耗较大的冷量。本文在对原低温甲醇洗流程成功模拟的基础上对其进行优化设计,提出了3个优化措施:无硫甲醇更低压力下的闪蒸来增大制冷能力;在循环气压缩机进口增加一个循环气洗涤塔,降低循环气量,并提高有效气回收率;增加一个汽提N2与循环气压缩机进口循环气的换热器。

表6 优化前后主要操作费用对比

注:① 冷量按电耗3125 kW,循环水消耗2240 t折算;②冷量按电耗2600 kW,循环水消耗1864 t折算。

(2)本文采用PROII 流程模拟软件对优化后的低温甲醇洗工艺进行全流程模拟计算,优化后的低温甲醇洗工艺仍能满足净化气的工艺指标、克劳斯气体的生产要求和尾气排放的标准。

(3)通过优化前后的低温甲醇洗流程能耗对比发现:优化后的系统会比原流程节省冷量约16.8%,节省低压蒸汽消耗量约13.3%,但优化后的流程电耗稍高于原流程。操作费用上,优化后的流程能较原流程每年节省操作费用约312万元。此外,优化后的流程得到了一股高纯度的CO2气体,并使克劳斯气体中H2S含量得到一定程度的提高。因此,本文提出的优化措施可以使原低温甲醇洗流程达到节能减排的效果。

1 赵鹏飞,李水弟,王立志.低温甲醇洗技术及其在煤化工中的应用[J].化工进展,2012,31(11):2442-2447.

2 齐胜远.全贫液、半贫液低温甲醇洗工艺技术比较[J].化肥工业,2013,40(4):56-60.

3 张海军,赵晋,王强.低温甲醇洗装置冷量优化措施[J].大氮肥,2006,29(5):313-315.

4 孟令凯.低温甲醇洗工艺的技术优化[J].山东化工,2015,44(16):145-147.

5 唐宏青.现代煤化工技术[M].北京:中国化学工业出版社,2009.

2016-12-09)

*蒋晓伟:高级工程师。1997年毕业于西北大学精细化工专业。从事化工工艺设计工作。联系电话:13379297591, E-mail:jxw1762@126.com。