浅谈湿法成型硫磺产品质量控制

汪 伟,杨 莲,周 维,庞自啸

浅谈湿法成型硫磺产品质量控制

汪 伟,杨 莲,周 维,庞自啸

通过对现场生产实际中所遇到的硫磺产品质量问题进行细致的分析,提出合理的优化技术措施,以期达到改善产品质量的目的。

湿法成型;硫磺;质量控制;酸度

国内某大型天然气净化厂采用湿法硫磺成型工艺技术,该套装置由美国DEVCO公司提供,共有4套成型机组,所产硫磺颗粒直径为 2~6mm,单套生产能力为 70~85t/h,年产硫磺200余万 t,为全国最大优质硫磺生产基地。目前,该套设备已连续运行多年,在硫磺产品生产过程中,常出现产品质量不稳定现象,由原来的一等品降至合格品,甚至出现部分组分超标现象,已严重影响硫磺产品质量控制。因此对影响产品质量因素进行分析研究,并进行有效的过程控制,具有重要的实际意义。

1 湿法硫磺成型工艺简介

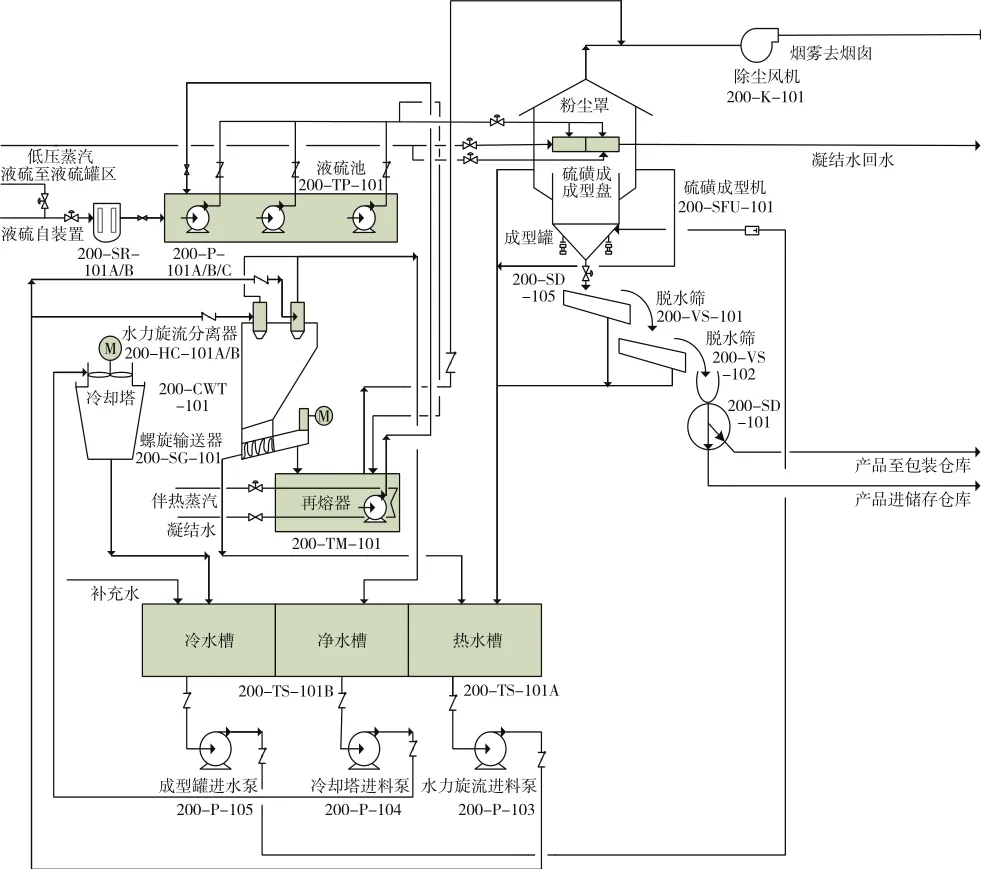

液硫由液硫泵泵至硫磺成型机顶部,由流量控制阀等量控制流向成型盘。液硫通过成型盘底部预设的一定直径的孔眼滴入到下方的水中,成型罐内进水方向与液硫滴珠沉降的方向相反,保证了液硫滴珠在温度较低的水中慢慢冷却固化成硫颗粒,并逐渐沉积到成型罐底部。工艺流程见图1。

图1 硫磺成型单元工艺流程图

2 湿法硫磺产品质量现状

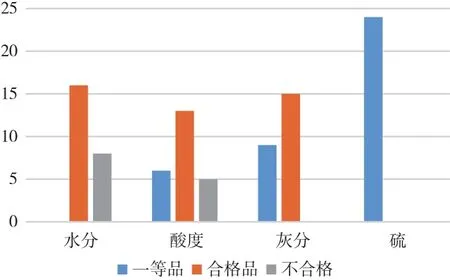

收集整理了2015年9月至2016年8月,该套湿法硫磺成型装置产品质量分析化验结果,按每月两次计算,统计结果所下图所示:

从图2可以看出,在这一年里,该厂优质硫磺产品质量波动较大,出现多次产品等级由一等品降至合格品,分析发现影响产品质量的主要因数皆由酸度超标引起,已严重影响该厂年优质硫磺生产目标,急需对现场装置生产运行开展技术分析,对可能存在的影响因素采取有效的过程控制,以达到提高硫磺产品质量品质的目的。

图2 颗粒硫磺组分主要指标统计

3 硫磺酸度分析与控制

该厂液硫主要是利用克劳斯法硫回收装置处理含硫化氢酸性气体,使酸性气中的硫化氢转变为单质硫。因现场设备、生产工艺限制,所产单质硫中常溶解有一定量的游离酸性物质,主要有 H2S、SO2、CO2和多硫化物(因多硫化物主要与克劳斯法制硫回炉余热温度有关,本文不予讨论)等酸性气体,且硫磺酸度值主要以 H2SO4的百分含量表示,酸性气体含量严重影响所生产硫磺产品质量。

要降低硫磺酸度值主要以降低硫化氢在硫磺中的含量为主。结合湿法硫磺成型工艺技术,从本套装置单元分析查找影响成品硫磺酸度持续升高的工艺参数、设备工况,并制定相应的控制措施。

1)控制液硫伴热温度,针对硫化氢溶解特性与液硫物理特性,当液硫温度控制在140℃左右时,硫化氢气体在液硫中的溶解度呈显著下降趋势,且处于极低的溶解状态,能有效降低硫磺酸度。

2)提高液硫池工厂风吹扫量,为保证成型装置连续平稳运行,来自联合装置或液硫罐区的液硫经过滤器后,先储存在现场两座液硫池内,再通过立式液硫泵泵入成型装置生产使用。

3)提高成型抽风机转动效率,成型盘上方设有集气罩,用于收集液硫中挥发出的硫蒸汽、酸性气体以及硫磺成型过程中遇热汽化的水蒸汽等气体。集气罩内设抽风管线一组,连接一台专用抽风机,用于及时抽取聚集的气体,有效减少水蒸汽与酸性气体结合形成弱酸性物质滴落至成型罐内,增加工艺水酸性,减少对硫磺产品质量的影响。

实验决定根据现场设备工况,适当增大风机转动效率,缓慢将风机功率从50% 调整至65%,加快成型盘上酸性气体抽取速率,有效降低硫磺酸度。

4)控制成型罐工艺水酸碱度,现场工艺水经过凉水塔风机换热循环使用,随着装置运行一定周期,成型罐内工艺水因不断融入酸性物质,逐步呈弱酸性,且生产的颗粒硫磺含有一定量的水分(工艺水),易造成颗粒硫磺产品质量波动。

为有效控制罐内工艺水酸碱度,结合装置生产特点,采用两个步骤进行控制:

1)加碱液

利用碱液进行中和反应,降低工艺水酸碱度。

2NaOH+SO2=Na2SO3+H2O

2NaOH+H2S=Na2S+2H2O

反应生成的 Na2SO3易溶于水,在中性或碱性环境中稳定。

在酸性环境下:

Na2S+(H+)=(Na+)+H2S ↑

Na2SO3+2(H+)=2(Na+)+H2O+SO2

反应本质是 2S2-+SO32-+6(H+)=3S ↓ +3H2O

可通过调节加入碱液浓度,保持成型罐内工艺水处于弱碱性或中性状态,减少工艺水酸碱度对成型颗粒硫磺质量的影响。

结合生产实际,成型机生产量一般在 70~85t/h 左右,且工艺水酸碱性主要与现场成型机生产处理量有密切关系,初步按每台成型机每生产 8 000t计算碱液加注量,抽取成型罐工艺水进行化验分析,根据化验结果进行碱液加注。

2)定期换水

虽已采用加碱液中和工艺水进行酸碱度控制,但因发生化学反应,易产生含钠物质,为防止其对现场管线、水循环泵、水槽设备造成影响,决定同时进行定期更换工艺水操作。计算可得,从水槽到成型罐工艺水大约在45m3左右,为防止水资源浪费,决定由原来的每月更换一次,变更为每半月更换一次。

(5)酸度控制结果

经过一段时间的工艺参数调节,分析化验结果显示新生产硫磺酸度值由原来的 0.014% 降低至≤ 0.008%,说明通过调节液硫伴热温度、提高液硫池工厂风吹扫量、提高成型抽风机转动效率、控制成型罐工艺水酸碱度对降低成品硫磺酸度有效,能有效提高硫磺产品质量。

4 结论

通过对影响湿法硫磺成型产品质量主要指标酸度值进行分析研究,提出以下几步重要参数工艺控制措施:

1)调节液硫伴热温度;

2)提高液硫池工厂风吹扫量;

3)提高成型抽风机转动效率;

4)控制成型罐工艺水酸碱度,有效降低酸度对成品硫磺质量的影响。

[1] 严长青. 湿法硫磺成型影响细粉硫生产因素分析及过程控制[J],内蒙古石油化工,2012,(14).

[2] 于红涛.硫磺湿法造粒技术应用[J],石油化工应用,2013,(2).

[3] 吴建荣. 克劳斯法硫磺生产过程中酸度的影响因素及对策[J],炼油技术与工程,2016,(3).

Quality Control of Sulfur Products by Wet Process

Wang Wei,Yang Lian,Zhou Wei,Pang Zi-xiao

This paper mainly through the actual production of sulfur products encountered in the problem of a simple and detailed analysis,and put forward reasonable optimization of technical measures in order to achieve the purpose of improving product quality.

wet forming;sulfur;quality control;acidity

TQ424

B

1003-6490(2017)06-0111-02

2017-04-15

汪伟(1987—),男,四川成都人,助理工程师,主要从事硫磺储运技术工作。