汽车车身结构和维修技术解析(十二)

◆文/江苏 张湘衡

汽车车身结构和维修技术解析(十二)

◆文/江苏 张湘衡

(接上期)

(2)常用测量工具

①卷尺和钢尺

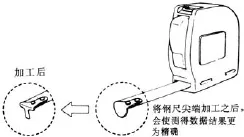

汽车车身常用的测量工具有卷尺和钢尺,这两种测量工具可以测量两个测量控制点之间的距离。将卷尺的前端进行加工后(图149),方便插入测量控制点孔内,会使测量结果更为精确。

图149 卷尺前端加工

②轨道式量规

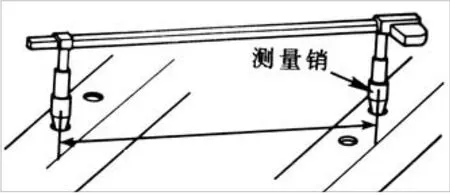

如果一些测量点之间不能进行直线测量,就需要使用轨道式量规(图150)。轨道式量规可以用来测量两个测量控制点之间的距离。轨道式量规一次只能测得一个尺寸,根据汽车车身技术文件提供的测量点数据进行比较,判断汽车质量状况、汽车车身构件损坏或局部变形状况等。用轨道式量规测量时,应看清技术文件提供的测量点位置及构件的外部几何形状,采用正确的测量方法,尽量减小误差。在进行汽车修理过程中,对重要测量控制点应用轨道式量规反复测定并记录,以判断汽车质量状况和用来监测维修进度和维修方法是否有效合理,防止过度拉伸。

为了使用轨道式量规测量数据正确,测量时可以采用两人配合进行测量汽车车身前部测量控制点,如图151所示。如果调整轨道式量规也可以一人进行测量,如图152所示。

图150 轨道式量规

图151 两个人配合测量

图152 一人进行测量

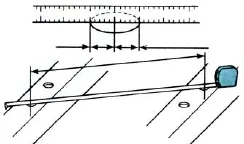

在汽车技术文件中常标注测量控点之间的间距,测量控制点的外部形状,有的是孔或螺栓,尺寸应是中心点至中心点的距离。为了用轨道式量规进行精确测量,在测量直径相同孔时,就需用同边缘测量法,即采用相同孔的相同边缘进行测量,如图153所示,排除孔的直径产生的尺寸误差。

图153 相同孔测量

如果所测量的孔径尺寸或形状不同,如圆孔、方孔、椭圆孔等,可以采用以下方法测出孔中心点间的距离:先测量孔内边缘间距,然后再测得孔外边缘间距,将两次测量结果相加再除以2即可。例如,有两个圆孔,一个圆孔直径为0.5cm,另一个圆孔直径为1.5cm,测得其内缘间距为30cm,外缘间距为32cm,则孔中心距为(30+32)÷2=31cm,31cm也是以轨道式量规测得的尺寸。

③中心量规

中心量规(图154)可安装在汽车的不同位置,用来判断汽车各个部位是否有移位或变形。量规上有由里向外滑动时保持平行的横臂,这一特点就可使量规在汽车不同地方安装时作任意横向的调整。

图154 中心量规

安置中心量规的测量点位置不应有任何变形。中心量规上装有中心销或中心观测孔,无论横臂的宽度为多少,它们都保持在量规的中心位置,这就很方便找到整个汽车长度方向上的中心线。将四个中心量规分别安置在汽车最前端、最后端、前轮的后部和后轮的前部,如图155所示。首先在两个无明显损伤的位置上悬挂好中心量规,再在有明显损伤的地方悬挂两个量规,然后检验悬挂在这两个位置上的量规是否平行或存在移位。

图155 中心量规测量车身

麦克弗森撑杆式中心量规(图156)可以测量出减振器座、车身上部部件的损坏和变形。麦克弗森撑杆式中心量规一般安装在减振器座上方,这样可观察到汽车上部车身的对中情况和相关构件的变形和移位。

图156 麦克弗森撑杆式中心量规及安装

麦克弗森撑杆式中心量规的特征是有一根上横杆和一根下横杆,每根杆都有一个中心销。上横杆上有几个量针,装在可调节的套管中,用来检查测量车身前部构件。量针有两种类型:锥形和倒锥形。倒锥形量针带有槽口,这样方便在车身上的安装,例如,在未拆卸螺栓头上安装。指针的长度有很多种,以适用于不同高度的测量。在上、下横杆之间有两根垂直标尺连接,维修人员可以利用垂直标尺将下横杆设在基准面内,以便调整和检查构件位移损坏情况。

整体式汽车车身的减振器座是连接汽车行驶部件的重要构件,采用麦克弗森撑杆式中心量规检查测量方便简单,可以在修理的整个过程中监测维修进度中产生的各种误差,避免出现减振器座安装偏位等现象。

⑤通用测量系统

随着汽车工业的迅速发展,汽车车型的数量不断增多,汽车修理厂也需要增加修理各种汽车车型的能力。通用测量系统的应用可以有效的提高修理厂该方面能力。采用通用测量系统可使测量工作更容易且更精确。汽车车身与通用测量系统进行定位以后,这些系统能够同时测量汽车车身所有基准点,并判断汽车的损坏部位或构件位移状况。

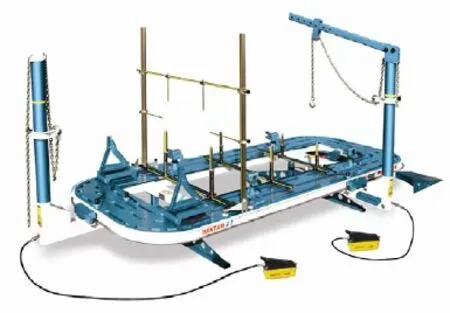

如图157所示,为通用测量系统装置。这种通用测量系统配有检查汽车车身减振器座的位移功能,如图158所示。该系统还配有液压牵拉设备,在进行测量的同时就可以进行汽车车身的拉伸和校正。

图157 通用测量系统

图158 检查车身减振器座

在使用通用测量系统时,应首先检查该系统是否处于完好工作状态,并仔细阅读该设备的使用说用书。在开始测量工作前,还应拆下可拆卸的损坏构件,例如汽车发动机、前后桥等。

大多数通用测量系统既用于承载式车身车辆,也用于非承载式车身(传统的车架式车辆)。应注意的是,非承载式车身的碰撞损坏与承载式车身的碰撞损坏有很大不同,并不能采用相同的修理方法和操作工艺。

⑥电子测量系统

电子测量系统(图159)使用计算机和专用测量系统迅速便捷地评估车身结构的损坏情况。大多数电子测量系统能够在车身拉伸矫正过程中给出实时读数。

计算机可以储存大量车型的汽车车身技术资料,在修理过程中,可以调出并下载到测量系统中,这样,系统就可以自动地将实际的测量值与技术文件中的参数进行比较,不需人工翻查印刷手册或记录测量值,操作十分方便。

图159 电子测量系统

半自动电子测量系统(图160)使用自由臂方式进行测量,自由臂由一个个可以转动的关节连接,每两个臂之间可以在一个平面内做360°转动,多个臂的转动可以实现三维的移动,可以移动到空间的任意一个位置。在连接处有角度位移传感器,任何一个关节转过的任何一个角度都会被记录并被传输到计算机,自由臂的每个臂长是固定的,计算机会自动地计算出自由臂端部到达的空间位置。

在测量中每次只能测量一个测量控制点,控制点变形后则测量不准确(如测孔就需要测量三个孔的边缘才能测量出一个孔的变形,如有变形则测不准确)。在拉伸修复中经常要同时监控多个测量控制点,该测量系统在测量中要重复测量不同的测量控制点,不能做到多点同步进行测量。该系统不能随着拉伸的进程随时监控数据变化,容易导致过度拉伸而使修复失败。计算机接收系统在测量前需要进行调整,在测量过程中接收器的任何移动都会导致测量数据的不一致。

图160 半自动电子测量系统

激光测量系统(图161)使用光束、反射靶、一个激光发射接收器和一台计算机来加快和简化汽车损伤分析。计算机激光测量系统使用起来操作方便且非常精确,它由两个激光发射器发射激光到标靶上,每个标把上有不同的反射光栅,通过接收光栅反射的激光束测量出数据并传输到计算机,由计算机计算测量点的空间三维尺寸。

图161 激光测量系统

超声波测量系统系统(图162)在每个测量点上安装超声波传感器,横梁上有48个高频麦克风接收超声波,因为声音是以等速传播的,因此可以快速精确地测量声波在车辆上不同基准点之间传播所用的时间。计算机根据每个接收器的接收情况自动计算出每个测量点的三维数据。

图162 超声波测量系统

超声波测量系统基本上包括:用于产生超声波的发射器(图163);用于检测发射器发出超声波的接收装置(图164)以及用于操作系统和储存修理数据的计算机(图165)。

图163 超声波的发射器

图164 超声波接收装置

(3)车身数据图

图165 储存修理数据的计算机

在汽车车身测量操作过程中,需要获取该车型的汽车车身数据。汽车制造公司或厂家提供的数据格式可能不同,但都要提供出车身主要结构、构件(车门、发动机罩、行李厢盖、翼子板等)安装位置和机械部件(发动机、悬架、转向系统等)安装尺寸。车身数据图样是车身修复的重要依据。

如图166所示为车身底部数据图,图的上半部分是俯视图,下半部分是侧视图,用一条虚线隔开,图的左侧是车身前方,图的右侧是车身的后方,图中有长、宽、高三个方向的基准。

①宽度方向是在俯视图中间位置有一条贯穿左右的线,这条线就是中心平面的投影,可称为中心线,并把宽度一分为二。俯视图上的黑点表示车身上的控制点,一般左右控制点是对称的,两个黑点间标注的数字表示两控制点的距离,单位是毫米。

②高度方向在侧视图的下方有一条较粗的黑线,这是一条高度方向基准线(面),线的下面有A至Q字母,每个字母通过细实线用箭头指向测量控制点,所标注的数值即为相对于基准线的高度数值。

③长度方向是在高度基准线的字母J和M的下方各有一个黑三角,表示J和M为长度方向基准线,以此标注的尺寸线之间的数值为各测量控制点之间长度数值。

例如,依据以上读图方法A点宽度距离为520mm,高度距离为237mm,相对于基准点J长度距离为141mm。

图166 底部车身数据图

(未完待续)