爆破针型阀在火炬系统的应用以及发展历史

辛宏亮(中海石油炼化有限责任公司惠州炼化分公司,广东 惠州 516086)

爆破针型阀在火炬系统的应用以及发展历史

辛宏亮(中海石油炼化有限责任公司惠州炼化分公司,广东 惠州 516086)

本文对爆破针型阀在火炬系统中的典型应用进行了梳理,并以时间为序对爆破针型阀的发展与改进历史进行了回顾,同时概括了不同设计爆破针型阀的设计特点以及应用于火炬系统的优势、劣势和存在的问题,可供火炬系统设计和爆破针型阀选型时参考。

爆破针型阀是由爆破针的压杆失稳触发泄压的一种非重闭式泄压装置,其最早出现于1980年代中期,设计之初是为了解决壳牌公司当时所面临一类安全隐患,即在某些工况下其使用的先导式安全阀时长出现不能准确泄压的问题。从1990年代初开始,ASME锅炉及压力容器规范标准将爆破针型泄压阀列为可以采用的非重闭式泄压装置,并在第VIII卷第1册UG篇对其制造、测试和使用进行了相关规定[1]。

众所周知,去往火炬头的放空管道上所有可能导致管道不畅通的设备(例如:阻火器、调节阀、开关阀等)均应设置非重闭式泄压装置作为旁路,以保证在主路不能完成泄放任务而导致火炬系统内压力超过设定值时旁路可以自动开启,将火炬气泄放至火炬头燃烧。在火炬系统的应用中,爆破针型阀较爆破片而言具有以下优势:

(1)即便在超低压工况下,也能保证优异的精度,切实起到保护作用。石化厂火炬气总管最高允许背压普遍在100kPa左右,某些低压火炬的最高允许背压甚至低于20kPa,在这个压力水平下,设计合理的爆破针型阀却能够保证很好的精度,而爆破片的精度保证却非常困难。

(2)复位简单、无需拆卸管道,时间短且无介质流失。然而,爆破片的更换必须拆卸管道才能完成,在此过程中,不可避免的会有大量可燃气体排出。由于火炬系统设有长明灯,且随时会有可燃气体泄放至火炬头燃烧,若在火炬及上游装置不停车的情况下拆卸管道,则可能面对可燃气体排放离明火太近的困境,这是十分危险的。

(3)精度受介质腐蚀性和温度的影响很小。

(4)不会因压力脉动发生疲劳而改变爆破压力。

(5)无需定期拆卸管道以更换泄压装置。根据ASME等国际规范的规定,即便未发生爆破,爆破片也应定期更换,且通常更换周期不超过一年,这大大提高了爆破片拆卸更换的机率,为最终用户带来了额外的工作量和危险性。

(6)压力泄放时不会像爆破片一样产生碎片,避免了妨碍火炬头正常燃烧的隐患。

正是由于爆破针型阀应用于火炬系统具有上述优势,近十几年来,越来越多工程公司、石油公司和化工巨头已将爆破针型阀作为火炬系统中旁路的标准配置,不再采用爆破片。

本文将对爆破针型阀在火炬系统中的典型应用进行梳理,以使国内用户能够更加全面的了解爆破针型阀的应用范围,为国内用户解决其所面临的火炬系统泄压难题开拓思路。同时,在爆破针型阀应用于火炬系统二十余年的历史中,爆破针型阀经历了一系列的发展与改进,不同设计的爆破针型阀技术方案差异较大,给国内用户的选择带来了诸多困惑,本文将对应用于火炬系统的爆破针型阀的发展历史进行概括,并对不同设计爆破针型阀的优势、劣势和特点进行介绍,供相关用户在选择时参考。

1 爆破针型阀在火炬系统中的典型应用

火炬系统是炼油厂、石化厂、天然气处理厂等生产过程存在可燃气体的工厂中必不可少的安全与环保设施,是工厂的最后一道安全防线。去往火炬的放空管道必须保证畅通,理论上讲,任何可能导致放空管道不畅通的设备均应设置爆破针型阀作为旁路。在实践中,爆破针型阀已经普遍应用于下列工况。

1.1 地面火炬分级阀旁路

地面火炬具有在整个处理能力范围内均可实现无烟燃烧、安全防护距离及占地面积较小、检维修方便以及可以避免在火炬燃烧时造成周边居民不必要的恐慌等优点。近年来,随着世界各国用户对于环保、安全以及与居民友好性重视程度的不断提高,国内外越来越多的用户开始采用地面火炬。

地面火炬实现整个处理能力范围内的无烟燃烧,是因为其采用了分级运行的方式,这一方式使得火炬气在火炬头出口处始终有足够的速度和能量,由此保证火炬气能够引射足够的空气并形成低辐射的无烟燃烧。当火炬气流量持续升高直至达到分级压力时,相应的分级控制阀会自动开启,该级的火炬头会投入使用,火炬气得以燃烧。为保证分级控制阀失效时火炬系统仍然能够安全地处理火炬气,分级控制阀必须设置爆破针型阀作为旁路。

1.2 分级式火炬

工厂大型化之后,火炬排放量越来越大。火炬设计时无烟燃烧范围的选取变得很难,而且火炬头“焖烧”问题也变得越发严重。分级排放的高架火炬系统已广泛应用于国内外石化工程中,其中火炬一级为常燃级,其它级设有控制阀和爆破针型阀旁路。分级排放的火炬系统具有以下优势:(1)降低氮气吹扫量和长期运行成本;(2)更加有效的防止回火;(3)增大火炬无烟燃烧的范围;(4)解决了小流量排放时的焖烧问题。

1.3 阻火器旁路

阻火器是应用火焰通过热导体的狭小孔隙时,由于热量损失而熄灭的原理设计制造的一种阻止火焰在设备、管道间蔓延的安全装置。其缺点为极易堵塞而阻断放空气流,特别在用于腐蚀性强、带有凝液或杂质的气体时更是如此。API521、壳牌DEP 80.45.10.10以及国内某些工程公司的标准均不允许单独使用阻火器作为防回火设施使用,原因是阻火器存在被堵塞而导致火炬气不能被畅通泄放的风险,影响装置安全[2~4]。若阻火器作为防回火设施使用,必须采用爆破针型阀作为旁路,以保证在阻火器堵塞时火炬气能够安全泄放。

2 火炬系统用爆破针型阀的特点及其发展历史

火炬系统用爆破针型阀所处的工况有以下特点[5]:第一,火炬气为易燃易爆气体,有的火炬气有一定的腐蚀性;第二,受到各个工艺装置排放条件的约束,火炬气总管最高允许背压通常较低。石化厂火炬气总管最高允许背压普遍在100kPa左右,一些低压火炬的最高允许背压低于20kPa也是常见的。

上述工况特点决定了在为火炬系统选择爆破针型阀时,应重点考虑的性能包括:其一为密封性能的可靠性,爆破针型阀既要杜绝外漏,又要避免内漏以防止回火闪爆的发生;其二为动作精度,爆破针型阀必须能够保证在较低压力水平下精确动作,以确保在泄放管路主路不能完成泄放任务时准确开启。

爆破针型阀主要由开关阀和泄压触发机构两部分组成[6]。爆破针型阀泄压触发机构的设计均基于压杆失稳原理,其动作原理如下:介质压力作用在泄压触发机构的阀瓣上产生动力,此动力在克服与阀瓣运动相关的所有摩擦力后的剩余力经加载机构作用在爆破针上。当作用在阀瓣上的动力达到一定极限时,爆破针失稳弯曲,此时阀瓣会移动而触发泄压。

摩擦力有一定的变动性,不可能100%地精确计算,因此,控制摩擦力与介质动力相比较所占的比例对于保证爆破针型阀精度至关重要。摩擦力与介质动力相比较所占的比例越低,摩擦力的变动性对于爆破针型阀精度的影响越小,越有利于保证爆破针型阀的精度。

为提高爆破精度,爆破针型阀的设计人员必须尽力降低密封副之间的摩擦力。然而,密封副之间的摩擦力是不能随意降低的,原因是这些密封副之间的摩擦力在某种程度上与密封性能是成正比的,为保证密封性能,就必须得有一定水平的摩擦力。

金属密封面无论经过多么精密的加工,从微观角度来讲,其表面总是凹凸不平的,存在沟槽,这些沟槽成为密封面的泄漏通道,因此必须利用密封元件在一定的力的作用下,使密封元件表面嵌入到密封面的凹凸不平处,将沟槽填没或形成微观毛细管,消除上述泄漏通道。为实现密封,有效密封面单位面积上的压紧力(即实际密封比压)需要大于密封材料的必须比压且小于其许用比压,并且有效密封面应达到一定的宽度,以保证微观毛细管具有一定的长度,从而保证密封效果。

密封比压和密封面宽度的增加,会提升密封效果,但会增大摩擦力,不利于保证爆破精度。如何平衡密封性能和爆破精度成为爆破针型阀设计的关键点也是难点,设定压力越低,找到密封性能和动作精度的平衡点的难度就越大。

介质动力的稀缺性决定了并非任何一种设计的爆破针型阀均适用于火炬系统。在爆破针型阀应用于火炬系统二十余年的历史中,爆破针型阀经历了一系列的发展与改进,这些发展也改进的出发点也多是为了适应火炬系统工况。以下将以出现时间为序,简要介绍四种不同设计的爆破针型阀的工作原理、出现的背景以及应用于火炬系统的优势与劣势进行介绍。

2.1 直接加载式直线开启爆破针型阀

直接加载式直线开启爆破针型阀最早出现于1986年,其典型设计结构如图1所示。这种类型的爆破针型阀的柱塞式阀瓣承受介质压力而产生动力,此动力在克服相关摩擦力(包括阀杆与阀盖密封元件之间的摩擦力和活塞与阀座之间的摩擦力等)后的剩余力通过与阀瓣一体的阀杆沿其轴向直接加载在爆破针上,中间没有借助于力的转化机构,即介质压力对爆破针为直接加载。当作用在阀瓣上的动力达到一定极限时,爆破针失稳弯曲,阀瓣与阀座会脱离进而达到泄压的目的。

图1 直接加载式直线开启爆破针型阀

这种类型爆破针型阀的主要优势在于:第一,力的加载方式直接、简洁,很大程度上降低了中间环节对于力的传递的准确性的干扰;第二,仅有一个运动部件,此运动部件仅能沿其中心线作直线运动,可靠性很高。但是,长期实践证明这种类型的爆破针型阀应用于火炬系统也有着明显的局限性:

其一,该类爆破针型阀在开启时阀瓣对于阀盖的冲击力是很大的,对于大口径阀门更是如此,国外某些项目中曾经出现阀瓣将阀盖冲破的事故。

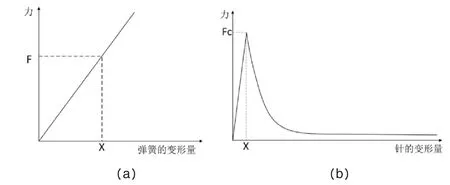

该类爆破针型阀的设计理念与弹簧直接载荷式安全阀相似,只是将作用在阀瓣上的载荷加载装置由弹簧改为爆破针。该类型阀门与弹簧直接载荷式安全阀的区别在于加载元件是爆破针还是弹簧。对于弹簧直接载荷式安全阀而言,在阀门开启开始泄压后,弹簧力没有减小,反而是随着开启高度的增加而加大,如图2(a)所示,因此,在阀瓣开启式产生的冲击是非常有限的。

图2 弹簧及爆破针的支撑力与变形量关系图

而对于直接加载式直线开启爆破针型阀而言,在爆破针开始失稳弯曲后,针的支撑力瞬间消失,如图2(b)所示。并且,为保证泄放量,阀瓣的行程(即:针的长度)要随着阀门通径的增大而加大,即阀瓣的加速过程会随着阀门通径的增大而延长,阀瓣对于阀盖的冲击力也会迅速上升。根据反复试验与模拟计算的结果,10”阀门在100kPa时开启的冲击力可能高达数十吨。因此,不建议较大口径工况(>10”)采用直接加载式直线开启爆破针型阀。

其二,该类爆破针型阀在复位时密封件极易咬伤。该类爆破针型阀用作旁路时,爆破针处于水平位置,如图3(a)所示。

图3 直线开启爆破针型阀用作旁路

自阀门开启至复位完成,在阀瓣的重力作用下,阀杆始终处于悬臂梁状态,如图3(b)所示。在复位过程中,阀杆与阀盖之间的两个密封环,受力状态始终十分糟糕,极易损伤。在阀门完成复位之前,也就是阀瓣进入阀座之前,整个阀杆系统的受力状态是最为糟糕的,阀杆的倾斜程度是最大的,极易出现阀座对于阀瓣密封环的咬伤的现象,甚至出现复位困难的问题。随着阀门通径的增大,阀瓣的重量会增加,这个问题会更加明显,这是较大口径工况(>10”)时不应采用该爆破针型阀的另外一个原因。

其三,动作精度难以保证。该类爆破针型阀的开关阀部分和泄压触发机构部分的功能是相互关联与影响的。这类阀门在每一次泄压后复位过程中,即在阀瓣脱离阀座后再一次进入阀座时,都可能由于密封件的压缩量发生改变而使摩擦力的水平变化,也就是说实际摩擦力的水平很难预测,精度难以控制在很高的水平。

此外,该类型用作旁路时爆破针、阀杆、阀瓣等部件均处于水平位置,这些部件的重量将大部分由阀座支撑,在一定程度上造成密封件的偏压,这进一步增大了实际摩擦力的变动性。随着阀门通径的增大,阀瓣的重量会增加,这个问题会更加明显。

在其它类型的爆破针型阀出现与成熟之前(2000年前),直接加载式直线开启爆破针型阀也曾应用于地面火炬中作为旁路。但应用中发现了阀瓣对于阀盖的冲击力过大、密封件极易损伤、低压时精度难以保证等问题,很多工程公司和用户在火炬项目中较大口径工况(>10”)时已不再使用角式爆破针型阀。

2.2 间接加载式旋转开启爆破针型阀

随着火炬气排放量越来越大,火炬系统用爆破针型阀尺寸通常较大,例如,地面火炬系统用爆破针型阀的尺寸范围通常为6~32”。

为了解决直接加载式直线开启爆破针型阀所存在的阀瓣对于阀盖冲击力过大而可能造成安全事故的问题,旋转开启爆破针型阀应运而生。最早出现的旋转开启爆破针型阀为间接加载式出现于1996年,其外观如图4所示。

图4 间接加载式旋转开启爆破针型阀

该类爆破针型阀主要由偏心蝶阀、控制箱(爆破针型泄压触发机构)和阀位指示器构成。其中,开关阀的蝶板中线偏离阀杆轴线,阀杆两侧蝶板所承受的介质压力大小不同,进而产生了作用在阀杆上的转动扭矩,该转动力矩在克服密封系统的摩擦力矩后的净力矩作用于阀杆,阀杆穿过阀体顶部开孔进入控制箱。

控制箱的内部结构及原理如图5所示,其内部共有十几个形状不规则的部件,这些部件相互作用,形成了一系列杠杆,将扭矩转化为直线的力加载于爆破针上。

图5 控制箱内部结构及原理

这种类型爆破针型阀的主要优势在于:第一,阀门泄压时为旋转式开启,对于阀门本身及相关管道的冲击小;第二,阀门尺寸增大时,爆破针的长度无需加大。这些均为该类爆破针型阀应用于较大口径工况提供了有利条件。

然而,该类爆破针型阀介质动力向爆破针的加载方式先天性地决定了其存在不可逾越的局限性。不难看出,该类型阀门的介质动力转化为扭矩并传递给爆破针的过程中至少需要克服以下摩擦力:其一,蝶板与阀座之间的摩擦力;其二,阀杆与阀盖密封元件之间的摩擦力;其三,杠杆系统各部件之间(近10处)的摩擦力。并且该类型阀门的动作要经历以下过程:第一,介质动力矩克服密封系统的摩擦力矩,产生作用在阀杆上的净力矩;第二,经控制箱内转换机构传递(并克服该机构内部摩擦力),力矩转换为力;第三,力超过临界值后,爆破针失稳弯曲。

显然,该类爆破针型阀通过一系列的杠杆机构向爆破针间接传递了介质压力在阀杆两侧的蝶板面积上产生的力的差值,也就是说介质压力被部分地、间接地传递加载在爆破针上,这使得该类爆破针型阀在设计时找到密封性能和动作精度的平衡点会更加困难。在火炬系统等低压工况下,介质压力产生的动力是稀缺资源,较低的介质压力利用率和内部损耗较多的间接加载方式决定了该类爆破针型阀应用于火炬系统主要会存在以下问题:

第一,精度很难提高。在介质压力向爆破针加载的过程中,所有扰动因素综合之后不可精确计算的部分与被利用的介质压力的比值可以衡量爆破针型阀的精度,该比值越大,精度越差。对于间接加载式旋转开启爆破针型阀而言,其可产生扰动因素的环节较直接加载式爆破针型阀要多得多,且其介质压力利用率较低,因此,扰动因素不可精确计算的部分与实际利用的介质压力的比值很难控制下来,精度很难提高,这是由其设计先天性地决定的,后天很难弥补。

第二,密封系统十分脆弱。间接加载式旋转开启爆破针型阀介质压力利用率低和加载各环节扰动多的设计不足不仅使其精度很难提高,还不可避免的影响到其阀门本体密封系统的设计。对于间接加载式旋转开启爆破针型阀而言,其较低的介质压力介质压力利用率是由其偏心蝶阀式设计决定的,不可改变。若提高精度,设计人员必须竭尽所能降低密封面之间的摩擦力(意味着牺牲密封性能)。

对于12~24”的间接加载式旋转开启爆破针型阀的介质动力扭矩进行计算,并与常规双偏心软密封蝶阀的开关扭矩进行对比,可以发现当设定压力为100kPa时,若该类型爆破针型阀需要达到相关国际标准规定的动作精度(±13.9kPa),该类型爆破针型阀密封系统产生的摩擦力仅为常规双偏心蝶阀的1/4左右,这意味着该类爆破针型阀密封系统的可靠性会仅为常规双偏心蝶阀的1/4左右。

该类爆破针型阀的生产厂家在其操作手册中明确规定其阀门在起跳25次后应从管线上卸下更换主密封,以保持阀门的密封性能,并推荐用户为其每台阀门额外准备一套密封组件作为备件的原因[7],根本原因在于其密封元件极其脆弱。

2.3 先导式直线开启爆破针型阀

先导式直线开启爆破针型阀出现于1999年,其设计原理与先导式弹簧载荷式安全阀的原理相似。如图6所示,其采用直接加载式爆破针型阀作为先导阀,该先导阀的上腔通过连通管与系统下游管道连通,先导阀泄压时压力会向系统下游管道泄放。先导阀下腔与主阀的上腔连通,而主阀的上腔和下腔通过主阀阀瓣上的小孔都与系统上游管道连通。因此,主阀下腔、上腔和先导阀的下腔都是与上游管道连通的,这几部分的压力与上游管道压力相等。

图6 先导式直线开启爆破针型阀

当系统压力超过泄压设定值时,爆破针失稳,先导阀会向系统下游管道泄压。此时主阀上腔的压力会迅速向下游管道泄放而降低,下腔与上腔之间的压差会使主阀阀瓣的下表面压力大于上表面压力,此压力差会将主阀阀瓣从主阀阀座上推开,从而实现上游介质向下游泄压。

这种类型爆破针型阀的先导阀具有上文分析的直接加载式直线开启爆破针型阀的优势,即力的加载方式直接、简洁,且仅有一个运动部件,先导阀本身的可靠性较高。但是,这种类型的爆破针型阀应用于火炬系统也有着明显的劣势:

第一,与直接加载式直线开启爆破针型阀相似,先导式直线开启爆破针型阀用作旁路时,其主阀阀杆、主阀阀瓣等部件均处于水平位置,在主阀复位时密封件极易咬伤而造成泄漏。

第二,对于设定压力较低的工况,该类爆破针型阀可能无法开启。该类型爆破针型阀得以开启的前提条件是,主阀下腔与上腔的压力不能很快平衡,下腔与上腔之间的形成一定的压差以将主阀阀瓣从主阀阀座上推开。若设定压力本身就已经很低,可能会出现主阀下腔与主阀下腔与上腔之间不能形成足够压差而导致先导阀动作后主阀却未能如期开启的情形。

按照生产厂家的建议,该类爆破针型阀最低设定压力为4.5psig(31kPag)。此外,在实地调研过程中,国内某项目用户反映曾出现先导阀已经动作主阀却未开启的情形。

第三,该类爆破针型阀的现有设计存在明显安全隐患。爆破针型阀的动作是随机的,具有不可预测性。然而,该类爆破针型阀的主阀阀杆未设任何保护装置,人的肢体能够自由进入主阀阀杆区域,也就是说,存在阀门动作时肢体恰好处于主阀阀杆区域而受伤的可能性。

2.4 先导式旋转开启爆破针型阀

先导式旋转开启爆破针型阀出现于2012年,该阀门将爆破针技术与角行程开关阀完美地结合起来,其动作原理如图7所示。

图7 先导式旋转开启爆破针型阀

爆破针型先导阀的腔体通过压力连通管线与蝶阀上游相连接,使其承受蝶阀上游的介质压力,并经其阀杆将载荷传递至爆破针。当管线内压力小于设定压力时,爆破针保持稳定,与阀杆固定连接为一体的锁止卡套将两个锁止手柄卡住,使得锁止手柄将助力机构的顶杆顶住,蝶阀处于关闭状态。当管线内压力达到设定压力,爆破针失稳弯曲而丧失承载能力,管线内介质压力将推动活塞并进而带动锁止卡套向下移动直至失去对锁止手柄的约束。此时,锁止手柄将释放助力机构的顶杆,助力机构带动蝶阀开启而达到泄压的目的。

该类爆破针型阀的创新性设计主要体现在以下方面:在设计上将先导阀与主阀的摩擦系统隔离开来,使得先导阀的动作不受主阀密封系统摩擦力的影响,也就是说主阀密封系统摩擦力对于先导机构的动作不会产生影响,而主阀本身是是通过弹簧式执行器开启的,主阀选择时无需考虑介质压力产生的动力的制约,可选择密封等级很高的蝶阀,主阀密封性能得以保证。

该类型爆破针型阀在设计上较以上三种类型的爆破针型阀更加容易保证精度和密封,能够同时获得最佳的爆破精度和密封性能,并且为旋转开启,很好地解决了上述爆破针型阀存在的一些先天性问题,特别适用于火炬系统等低压工况。

3 结语

本文对爆破针型阀在火炬系统中的典型应用进行了梳理,并以时间为序对爆破针型阀的发展与改进历史进行了回顾,同时概括了不同设计爆破针型阀的设计特点以及应用于火炬系统的优势、劣势和存在的问题,供相关用户和工程公司在设计火炬系统和进行爆破针型阀选择时参考。

[1]ASME Boiler and Pressure Vessel Code,Code Case 2091-3,1990.

[2]API Standard 521,Pressure-relieving and Depressuring Systems,2014.

[3]DEP 80.45.10.10,Pressure relief,emergency depressuring, flareand ventsystems,2010.

[4]天然气处理厂火炬放空阻火设施的设置.胡玲等,天然气与石油,2011(5),28-30.

[5]地面火炬用爆破针型阀的选型要求.慕小军,化工管理, 2015(27):105-107.

[6]API Standard 520,Sizing,Selection,and Installation of Pressure-relieving Devices Part I—Sizing and Selection,2014.

[7]Buckling Pin Pressure Relief Technology,BS&B Pressure Safety Management,L.L.C.公司公开出版物(Catalogue 77-1015).

辛宏亮(1977-),男,赤峰人,本科,主要研究工作方向为储运设备运行维护管理。