基于矩形线圈水平分量磁场分析的脉冲漏磁检测研究

周德强,赵 健,常 祥,李 可,盛卫锋

(1.江南大学机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

基于矩形线圈水平分量磁场分析的脉冲漏磁检测研究

周德强1,2*,赵 健1,2,常 祥1,2,李 可1,2,盛卫锋1,2

(1.江南大学机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

针对铁磁性材料金属的缺陷检测,提出了一种基于矩形线圈水平分量磁场分析的检测方法。在涡流和漏磁理论基础上,建立了矩形激励线圈检测仿真模型。仿真表明:矩形线圈的下方水平磁场平整,当线圈轴线与缺陷方向垂直时,线圈底部水平分量的磁场与缺陷形成90°夹角。在铁磁性金属材料中,铁和空气介质处相对磁导率不一致导致磁场的偏转,产生了较强的漏磁场。在非铁磁性金属中,磁感线在缺陷处分布较为平滑,并不存在漏磁现象。搭建了检测平台,并分别在缺陷边缘和上部放置了Hall和GMR巨磁阻传感器进行检测。实验结果表明:在铁板表面,z分量磁场是涡流场和漏磁场的矢量叠加,磁场强,但与缺陷深度并没有线性关系;x分量磁场是单一的漏磁场,与缺陷深度存在线性关系,可以对缺陷进行定量分析。

脉冲漏磁;矩形线圈;水平分量;差分检测

矩形线圈在电磁无损检测领域应用广泛[1-3]。相比于传统圆柱形线圈,矩形线圈检测覆盖面积大,能产生较为平整的磁场,同时具有无自抵消效应、衰减速度慢和检测深度大等优点[4]。目前,矩形线圈主要用于两方面:一方面是磁导率一致的金属材料,如铝、铜等非铁磁性材料的缺陷检测和厚度测量[5-7]。文献[7]利用矩形激励线圈和检测线圈对铝试件缺陷进行了缺陷分类,结果证明脉冲涡流对铝材料缺陷具有很好的检测作用。另一方面是特殊的复合材料,如碳纤维等材料,对于碳纤维不同纤维走向上的缺陷具有很好的识别作用[8-9]。文献[8]的将矩形线圈步进30°旋转一周,检测各个方向上的纤维层断裂和脱层情况。

针对铁磁性金属材料的检测,由于其内部磁导率分布不均匀,存在各向异性,导致矩形激励线圈并不能在铁磁性性试件上形成较为规则的涡流,因此在对铁磁性管道检测前是需要进行预先饱和磁化[10]。铁磁性材料同时具有很高的磁导率,在缺陷处会产生漏磁现象,漏磁检测也是一种铁磁性材料的检测方法[11]。漏磁检测之前需要对待测试件进行磁化。交流磁化因为其磁路设计简单、造价低、检测后不需要退磁而逐渐得到重视[12]。常见的交流磁化采用单频正弦波激励,在检测表面缺陷时选用高频正弦波;在检测深度缺陷时选用低频正弦波[13]。但是,随缺陷深度改变激励信号频率会使得检测过程繁琐。脉冲信号是由基波和谐波分量构成,频谱丰富,因此可以提高表层和深层缺陷的测试效果[14-15]。

本文从铁磁性材料的涡流和漏磁特性出发,提出了一种基于矩形线圈水平磁场分量的检测方法,并通过有限元仿真和实验进行验证。

1 仿真模型的建立与仿真分析

1.1 仿真模型的建立

本文采用Comsol Multiphysics软件建立了如图1所示的三维矩形激励线圈检测模型,并在AC/DC模块的瞬态电磁场环境下进行求解和分析。在模型中,试件为长宽高为90 mm×90 mm×10 mm,矩形线圈的长宽高为32 mm×28 mm×18 mm,提离高度为0.5 mm;漆包线截面积为1 mm2,匝数为200匝;空气域为半径为150 mm的圆。定义边界条件为磁感线平行于模型的边界,对模型进行网格的划分,采用计算线圈电流密度的方法向矩形线圈导入幅值为0.1 A,频率为100 Hz的脉冲电流来在瞬态的环境下进行求解。仿真试样中铁磁性与非铁磁性金属分别设置为铁与铝,其电导率分别为1.12×107S/m、3.774×107S/m;磁导率分别为4 000和1。

图1 矩形线圈检测三维仿真模型

1.2 矩形线圈涡流检测仿真分析

在仿真软件中,将矩形线圈轴线与缺陷方向保持平行,分别在试件上加载非铁磁性和铁磁性两种材料属性数值,试件上的涡流分布如图2所示。从图2(a)可以看出,在非铁磁性试件中,由于其自身磁导率均匀,产生的感应涡流较为平滑,只在缺陷处受到扰动。基于这种情况,一般认为涡流方向与缺陷方向垂直时,缺陷对规整的涡流造成的扰动最大,有利于缺陷的发现和后续的定量分析。但从图2(b)可以看出,对于铁磁性材料,试件内部的涡流分布呈现出与非铁磁性金属感应涡流大致相同但是局部涡流方向杂乱无章的形式。这是由于铁磁性试件的磁导率会受到涡流局部磁化的作用,而导致在局部小块上磁导率各不相同,存在各向异性。实际上,不规则的局部涡流会一定程度上影响检测的效果。

图2 矩形线圈轴线与缺陷平行时试件感应涡流分布

1.3 矩形线圈漏磁检测仿真分析

鉴于铁磁性材料这种不均匀的磁导率,涡流检测之前一般要将待测试件进行饱和磁化。但是这种饱和磁化仪器价格昂贵,而且磁化后的涡流机理有待验证[16]。所以在仿真中,改变传统的涡流检测放置方式,尝试从矩形线圈周围磁感线分布入手,寻找更加适合的检测方式。

图3 矩形线圈空气域感应磁场分布

矩形线圈的磁感线分别如图3所示。

从图3中可以发现,矩形线圈底部形成的磁场较为平整,是形成漏磁场的良好条件。在仿真软件中将矩形线圈旋转,当其轴线与试件缺陷垂直时,矩形线圈下方的磁感线与试件走向成90°夹角,易于形成漏磁场。

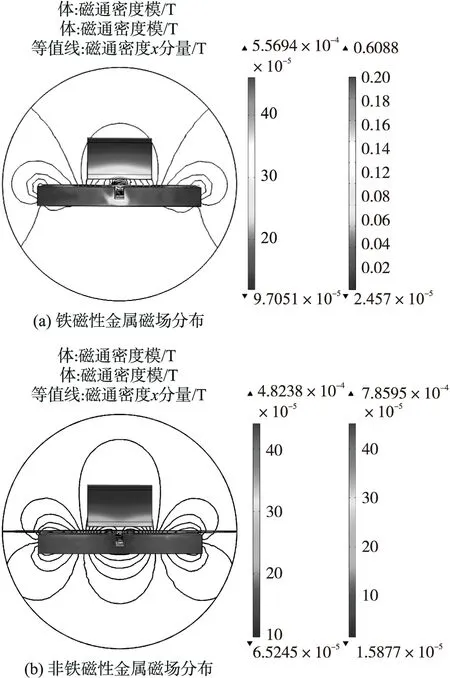

图4 三维模型磁场分布图

图4是铁磁性试件和非铁磁性试件缺陷与矩形线圈轴线垂直时三维模型磁场的分布图。从图4(a)可以看出,铁磁性金属材料上的磁感线主要分布在缺陷处附近,而且缺陷上方的磁感线不仅最为密集且存在向上凸的现象,这是因为磁场遇到与其相垂直的缺陷时,铁板和空气介质处相对磁导率不一致导致磁场的偏转,这就造成了漏磁场的产生。图4(b)为非铁磁性材料脉冲涡流检测磁感线分布图,相对于4(a),可以明显发现磁感线均匀分布,缺陷处磁感线较为平滑,并没有出现图4(a)所示的集中分布和上凸现象。为了更加清楚地说明矩形线圈在检测铁磁性材料时存在漏磁信号,对非铁磁性和铁磁性材料缺陷处的磁感线进行局部放大,并得到如图5的结果。图5(a)更加清晰的表明了铁磁性材料缺陷的磁场发生的畸变现象。而图5(b)中,非磁性材料缺陷处磁场是由空气中平稳进入缺陷,并没有造成磁场的泄漏现象。通过对矩形线圈在铁磁性和非铁磁性材料缺陷检测时磁感线分布图进行对比,可以得出结论:矩形线圈轴线与缺陷垂直放置方式时,在检测铁磁性金属缺陷处会产生漏磁效应,具有脉冲漏磁检测的特性。

图6 不同特征量与缺陷关系图

图5 试件截面磁力线分布图

1.4 仿真信号分析

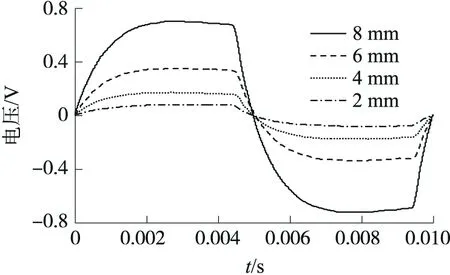

图6(a)、图6(b)分别为2 mm、4 mm、6 mm、8 mm深度缺陷检测中z分量和x分量的磁场强度图。从图6(a)中可以看出,z分量的磁通随着缺陷的加深而增加,但彼此之间的关系并不明确。文献[7]中表明,在对铝板缺陷进行分类识别时,将矩形线圈轴线与缺陷方向垂直放置时,在缺陷边缘处也检测到涡流信号。据此可知,铁磁性金属z分量方向上既存在涡流信号也存在漏磁信号,z方向上的磁通是涡流场和漏磁场矢量叠加。叠加后的磁场强度高,但叠加关系复杂,彼此之间互相影响,数值上呈现出无规律的状态。从图6(b)可以看出,x分量的磁通随着缺陷深度的加深而呈现规律性的增加。这是由于在缺陷的正上方,x分量磁场是单一的漏磁场信号,单维度的漏磁场虽然强度比复合场的要小,但其强度与缺陷深度正相关,更适合作为铁磁性缺陷深度检测的特征量。

图7 矩形检测探头结构图

2 实验装置

实验装置主要由脉冲信号发生器、矩形激励线圈、Hall传感器、GMR传感器、功率放大模块、信号调理电路、数据采集模块和被检试件组成。采用YUANLONG VD1641函数发生器作为脉冲信号发生模块,它具有可选的任意波形生成功能。功率放大模块采用英国牛顿科技公司研制的Newtons4th Ltd.LPA05B型号的功率放大器。信号调理电路主要包括滤波电路和信号放大电路。数据采集模块选用Adlink公司推出的一款数据采集卡DAQ2010作为实验所使用的数据采集设备。本实验使用的检测探头如图7所示,其中激励线圈尺寸为32 mm×28 mm×18 mm。针对不同分量的磁场采用不同的检测传感器。为了使用和安装方便,分别制作了带有霍尔和GMR的PCB板传感器模块,传感器模块长32 mm、宽18 mm,安装方式为卡嵌在两端的尼龙骨架凸起端。被检试件主要包括刻有不同深度的铁板,如图8所示。

图8 实验铁板及缺陷尺寸

3 实验结果分析

3.1 铁板缺陷z分量检测实验结果分析

根据仿真得到的结果,设计了相应的实验来验证结论的合理性。对矩形激励线圈施加大小为1 A,频率为100 Hz,占空比为50%的脉冲方波,并采用UGN3503霍尔元件进行数据采集。UGN3503霍尔元件的线性度较好,其测量磁场范围为-900 Guass~+900 Guass、灵敏度为1.3 mV/G,满足实验需求。另外,UGN3503的工作面为上下面,对磁场z方向的分量具有很好的检测效果。传感器差分布置被认为是一种有效减小干扰的检测手段,故本文制作了如图9所示的霍尔差分传感器来捕获试件z分量的缺陷信号。图10为霍尔差分传感器检测示意图。

图9 霍尔差分传感器

图10 霍尔差分传感器检测示意图

从仿真得到的磁感线分析可知,z分量的信号主要集中在缺陷的边缘附近。因此在缺陷边缘放置Hall差分传感器,提取z分量差分检测信号。为了使数据更加利于分析,本文设计了数字低通滤波器对采集到的信号进行滤波,滤波器的截止频率为1 kHz;同时采用小波平滑处理,使数据的峰值波动范围更小。

从图11中可以看出,z分量信号大小与缺陷深度具有相关性。为了进一步分析,分别提取了五次测量得到的4种深度缺陷对应的峰值,并制作了z分量信号峰值与缺陷深度的关系图如图12所示。

图11 z分量检测信号

图12 z分量峰值的测量值

图13 z分量峰值的均值及误差

从图12中可以看出,峰值总体上随着缺陷的加深而增加,但不同深度段增长幅度并不一样。为了减小实验过程中的误差影响,取各缺陷深度峰值的平均值进行拟合分析,并将误差用误差棒在图13中表示,图中误差棒表示的标准差分别是2.5×10-3、8.5×10-3、1.15×10-2、2.44×10-2、3.13×10-2。从图13可以看出,各深度缺陷峰值呈现出先前半段增长平缓后半段增长较快的形式。这说明了:在4 mm缺陷深度以内,涡流和漏磁的耦合场矢量叠加较小;在4 mm~8 mm缺陷深度之间,矢量叠加逐渐增加;6 mm~8 mm缺陷深度之间矢量和逐渐接近最大叠加程度。

3.2 铁板缺陷x分量检测实验结果分析

漏磁场的磁感线大致呈拱形状,中间部分存在平直的x分量的磁场。对于x分量的检测,常规的Hall传感器由于在矩形线圈上无法竖直来布置。巨磁阻(GMR)传感器是根据巨磁阻效应而研制的磁传感器,其相对于Hall传感器,GMR传感器有着更高的检测灵敏度、较好的输出电压线性度以及差分输出等特性[17]。本文所采用的GMR传感器为AA002-02E型号,GMRAA002-02E为一家专门生产磁性传感器和隔离器的美国NVE公司所研制的,其拥有应用领域广、检测灵敏度高、磁滞效应低以及能够高温环境下检测等优点。这款GMR传感器的感应磁场线性范围为1.5 Gauss~10.5 Gauss,灵敏度为3.0 mV/G~4.2 mV/G,最大的工作温度为125 ℃,工作面为左右面,能够满足本文检测研究的需要。制作的GMR差分传感器见图14。图15为GMR差分传感器检测示意图。

图14 GMR差分传感器

图15 GMR差分传感器检测示意图

图16 x分量漏磁检测信号

2 mm、4 mm、6 mm、8 mm深度缺陷各自的x分量的差分信号如图16所示。

为了一步明确缺陷深度与x分量磁场的关系,同样地对采集到的五次测量信号进行了滤波和平滑处理,提取了各个缺陷的峰值信号,见图17。

从图17可以看出,在整个2 mm到8 mm深度端的缺陷上,x分量的峰值与缺陷的深度大体上存在相同的比例关系,并不存在z分量上的突变阶段深度。为了更好地了解峰值与缺陷之间的关系,同样地将各个缺陷的峰值进行取平均的处理,得到图18所示的线图,图中标准差分别是5.7×10-3、5.8×10-3、9.1×10-3、7.4×10-3、1.46×10-2。从图18中可以看出,在0~8 mm缺陷深度之间,z分量的信号峰值与缺陷深度具有明显的线性关系,这与仿真得到的结论相符,说明由于x分量信号的单一漏磁,缺陷上方漏磁场变化时,GMR在缺陷上方检测到的信号未受到涡流信号的影响。

图17 x分量峰值的测量值

图18 x分量峰值的均值及误差

4 结论

针对铁磁性材料的检测,建立了脉冲激励下的矩形线圈涡流和漏磁有限元检测模型,通过有限元仿真与实验验证,得出如下结论:①矩形线圈在铁板表面形成的涡流均匀性不足且局部方向分布无规则;②当矩形线圈的轴线与缺陷方向垂直时,水平分布的磁感线在缺陷处进入空气时发生明显的偏移,能够产生较强的漏磁磁场;③随着缺陷深度的加深,磁通密度X和Z方向的漏磁分量都得到一定的加强。Z方向的复合磁场是漏磁场与涡流场的矢量叠加,叠加后的场强较大,但是两者之间的叠加关系复杂;X方向的磁场是单一的漏磁场,其大小与缺陷的深度成正比,可以作为特征量对缺陷进行定量分析。

[1] Theodoros P T,Epameinondas E K. Impedance Evaluation of Rectangular Coils for Eddy Current Testing of Planar Media[J]. NDT&E International,2002(35):407-414.

[2] 曹雄恒. 矩形线圈激励无损检测技术研究[D]. 北京:国防科学技术大学,2002.

[3] Wu J,Zhou D,Wang J. Surface Crack Detection for Carbon Fiber Reinforced Plastic Materials Using Pulsed Eddy Current Based on Rectangular Differential Probe[J]. Journal of Sensors,2014,2014:1-8.

[4] Hoshikawa H,Koyama K. Non-Destructive Testing of Weld Zone with a Uniform Eddy Current Probe[J]. 1998,40(4):269-271.

[5] 何赟泽,罗飞路,胡祥超,等. 矩形脉冲涡流传感器的三维磁场量与缺陷定量评估[J]. 仪器仪表学报,2010,31(2):347-351.

[6] 杨宾峰,罗飞路,潘孟春. 脉冲涡流无损检测中腐蚀缺陷边缘的识别[J]. 机械工程学报,2008,44(12):75-79.

[7] He Y,Luo F,Pan M,et al. Defect Edge Identification with Rectangular Pulsed Eddy Current Sensor Based on Transient Response Signals[J]. NDT&E International,2010,43(5):409-415.

[8] 周德强,尤丽华,张秋菊,等. 碳纤维增强复合材料脉冲涡流无损检测仿真与实验研究[J]. 传感技术学报,2014,27(2):277-282.

[9] 孙磊. 碳纤维增强树脂基复合材料涡流无损检测有限元分析[D]. 厦门:厦门大学,2014.

[10] 李富成. 钢管涡流探伤设备的技术改造[J]. 无损检测,2006,28(2):84-85.

[11] Sukhikh A V,Sagalov S S. Application of the Magnetic Saturation Method for Eddy-Current Inspection of Spent Fuel Elements from Fast Reactors[J]. Atomic Energy,2007,102(2):139-145.

[12] 周小兵,康宜华,丁红霞. 交流漏磁检测系统设计及实验研究[J]. 无损探伤,2006,30(4):16-17.

[13] 吴德会,游德海,柳振凉,等. 交流漏磁检测法趋肤深度的机理与实验研究[J]. 仪器仪表学报,2014,35(2):327-336.

[14] 许鹏,黄俊,朱励历. 基于脉冲漏磁的缺陷量化评估[J]. 无损检测,2015,10:47-50,76.

[15] 唐莺,潘孟春,罗飞路. 脉冲漏磁检测技术中传感器性能影响因素研究[J]. 仪器仪表学报,2010,31(12):2875-2880.

[16] 宋凯,康宜华,孙燕华,等. 漏磁与涡流复合探伤时信号产生机理研究[J]. 机械工程学报,2009,45(7):233-237.

[17] Pelkner M,Neubauer A,Reimund V,et al. Routes for GMR-Sensor Design in Non-Destructive Testing[J]. Sensors,2012,12(9):12169-83.

Investigation of Pulsed Magnetic Flux Leakage Testing Based on Horizontal Magnetic Fieldanalysis of Rectangular Coil

ZHOU Deqiang1,2*,ZHAO Jian1,2,CHANG Xiang1,2,LI Ke1,2,SHENG Weifeng1,2

(1.School of Mechanical Engineering,Jiangnan University,Wuxi Jiangsu 214122,China;2.The Key Laboratory for Advanced Food Manufacturing Equipment Technology of Jiangsu Province,Wuxi Jiangsu 214122,China)

Aiming at the problem that detection of ferromagnetic material,the method of pulsed magnetic flux leak testing based on horizontal magnetic flux of rectangular coil was proposed. The finite element simulation model with rectangular coil was established on the base of the theoretical analysis of eddy current and magnetic flux leakage. The simulation resultshave showed that when the axis of rectangular coil is perpendicular to the direction of crack,the horizontal magnetic flux line deflect on the junction of iron and air. At the situation,magnetic flux leakage filed is formed. According to the results of finite element simulation,the specimen and sensors are manufactured. The experimental result indicates that z direction magnetic flux is constituted with EC magnetic filedand leakage filed without linear relation;x direction magnetic flux has a linear relation with the depth of crack and can be a characteristic quantity on the detection of ferromagnetic material.

pulsed magnetic flux leakage;rectangular probe;horizontal magnetic field;differential detection

周德强(1979-),男,湖北天门人,博士,副教授,主要从事无损检测及自动化研究,zhoudeqiang@jiangnan.edu.cn;

赵 健(1993-),男,江苏盐城人,硕士生,主要从事无损检测及自动化研究,609056923@qq.com。

项目来源:国家自然科学基金项目(51107053/E070104);中国博士后基金项目(2012M520994)

2016-11-20 修改日期:2017-01-10

TG115.28

A

1004-1699(2017)06-0820-06

C:5130;0550

10.3969/j.issn.1004-1699.2017.06.003