桥梁复合材料防车撞结构的耐撞性影响因素分析*

方 涵 潘 晋 吴亚锋 许明财

(武汉理工大学交通学院1) 武汉 430063) (北京汽车股份有限公司汽车研究院2) 北京 101300)(华中科技大学船舶与海洋工程学院3) 武汉 430074) (武汉力拓桥科防撞设施有限公司4) 武汉 430070)

桥梁复合材料防车撞结构的耐撞性影响因素分析*

方 涵1)潘 晋1)吴亚锋2)许明财3,4)

(武汉理工大学交通学院1)武汉 430063) (北京汽车股份有限公司汽车研究院2)北京 101300)(华中科技大学船舶与海洋工程学院3)武汉 430074) (武汉力拓桥科防撞设施有限公司4)武汉 430070)

设计了一种蜂窝型复合材料桥梁防车撞结构,以钢板和复合材料管壁厚度为设计变量,通过有限元方法计算,得到不同工况下车辆碰撞防车撞结构时的碰撞力曲线和结构总吸能.针对防车撞结构因存在多种材料而不便比较单位质量下能量吸收的情况,提出了比造价吸能(SEAc)的耐撞性评价指标.分析了防车撞结构钢板厚度及复合材料管壁厚度对碰撞力和比吸能的影响,并与车辆直接撞击桥墩的计算结果进行了对比.结果表明,从耐撞性的角度考虑,设计的复合材料防车撞结构中的钢板厚度及管壁厚度存在着最优厚度组合,采用该厚度组合时防车撞结构能在较低造价下提供良好的吸能效果,且桥墩所受的碰撞力满足我国规范的相关要求.

桥梁防撞;碰撞力;结构厚度;能量吸收

0 引 言

国内外多种规范对桥梁防车撞进行了规定,文献[1]规定限速在80 km/h以上的公路上跨桥墩需要设置防护结构.文献[2]规定当路侧安全净区内有桥墩时需设置防撞护栏.文献[3]规定桥梁在必要时可考虑汽车撞击作用,并把汽车碰撞作为偶然作用计入设计中.张建强等[4]通过有限元模拟泡沫夹芯复合材料防撞装置的车桥碰撞,分析其抗冲击性能.吴亚锋等[5]设计复合材料防车撞结构并进行灵敏度分析和结构优化得到结构合理的结构尺寸.张银喜等[6]利用Abaqus对某种柔性桥墩防撞装置性能的部分参数进行了定量的研究,得出不同设计参数会影响装置的防撞性能的结论.

目前,桥墩防撞主要有两种方式:提高桥墩自身的抗撞能力;在桥墩外设置独立的防车撞结构.独立防车撞结构可以避免桥墩受到车辆直接碰撞,给桥墩提供更可靠的保护.复合材料具有比强度、比吸能高,抗疲劳性能好,耐腐蚀,易加工成型等优点,使其在防船撞领域已经有了较为广泛的应用,但是在防车撞领域目前复合材料的应用仍然较少.文中设计了一种复合材料防车撞结构,通过ANSYS/LS-DYNA有限元分析软件模拟,研究防车撞结构厚度与结构比吸能、碰撞力之间的关系,并与车辆撞击桥墩工况对比,分析结构的耐撞性能,得到最佳的结构厚度配比.

1 防车撞结构设计

根据应力波理论[7],碰撞力的计算式为

(1)

式中:cv为应力波波速;ρ0为材料密度;A为接触面积;v为撞击速度;E为材料的弹性模量.碰撞力由冲击的初速度和广义波阻抗决定,在速度一定的情况下选择广义波阻抗较低的材料是降低碰撞力最有效的方法.与钢材相比,纤维增强复合材料密度小、弹性模量低,广义波阻抗低于钢材,因此选择纤维增强复合材料为防车撞结构的主要材料,但是复合材料柔度较大且容易发生局部材料破坏,单独采用复合材料可能会导致结构刚度不足,因此,在防车撞结构外增设钢制外壳为结构提供支撑,同时钢制外壳在碰撞中产生较大变形,可以使蜂窝结构整体变形,防止其发生局部破坏.

提高防车撞结构的吸能水平的方法主要有两种:使用低模量材料提高应力波传播速度;通过设计合理的结构形式增加应力波的传播途径.目前蜂窝结构已经广泛运用在汽车防撞领域,其结构可以有效增加应力波的传播途径,使更多材料参与到能量转换中,蜂窝型结构自身的柔度较大,能在碰撞中产生较大变形,吸收较多的能量,因此,本文采用蜂窝型结构作为防车撞结构的主要结构类型.

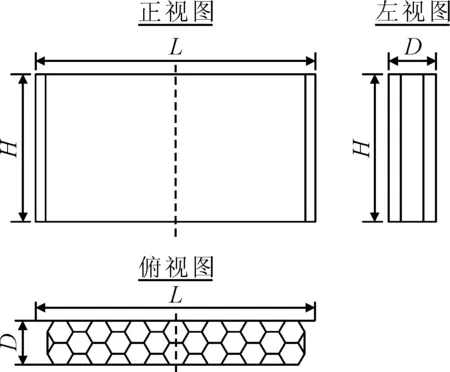

汽车碰撞领域通常选择轴向压溃结构作为吸能结构,而桥墩防撞需要考虑来各水平方向的汽车撞击,单一方向的轴向蜂窝管在抵抗非轴向碰撞时耐撞性不理想,因此,本文选择对各水平方向撞击均有较好抵抗能力的横向蜂窝管作为主要结构,防车撞结构见图1.

纤维增强复合材料的铺层方式对其性能有较大的影响,根据复合材料层合板设计的一般规则[8]选择含有0°,90°和±45°对称铺层的纤维增强复合材料层合板作为蜂窝管壁材料,各个方向的铺层分别占总铺层数的25%,通过有限元计算并比较不同排列方式的复合材料层合板在冲击作用下的耐撞性能,确定层合板的铺层排列方式为[0°/90°/45°/-45°] ns.

图1 防车撞结构内部构造示意图

2 有限元模型

2.1 车辆模型

据统计,城市内普通轿车的最大质量约为1.8 t,因此选用与其质量相近的2.0 t皮卡模型.皮卡模型来自美国国家碰撞中心(National Crash Analysis Center,NCAC)发布的有限元模型.该车模型质量为2.0 t,该模型中包含了绝大多数车身构件,发动机、传动装置和散热器采用实体单元和弹性材料模型,车身和底盘采用壳单元和随动塑性材料模型,轮胎采用壳单元和橡胶模型,使车辆模型尽量接近实车,经过系统验证,该模型的精确性较好,可以满足碰撞计算的要求.

2.2 桥墩模型

本文中桥墩模型尺寸选择某铁路桥梁桥墩的尺寸参数,桥墩采用SOLID164单元模拟,桩身采用BEAM161单元模拟,土对桩身的抗力采用COMBI165单元模拟,桥墩采用标号为C40混凝土,混凝土采用Brittle Damage本构模型,该模型基于损伤力学,将钢筋-混凝土视为一个整体,能够模拟拉伸断裂行为,适合模拟钢筋混凝土实体单元模型.桩底约束竖直方向的位移,弹簧一端与桩身共节点连接,另一端则约束全部方向位移.

2.3 防车撞结构模型

防车撞结构有限元模型见图2.防车撞结构中的纤维增强复合材料层合板和外层支撑钢板均采用SHELL163单元模拟,其中钢板采用随动塑性材料模型(PLASTIC_KINEMATIC),纤维增强复合材料容易在碰撞中发生纤维断裂、基体开裂等材料损伤,造成蜂窝结构强度和刚度下降,因此采用考虑材料失效的54/55-ENHANCED_COMPOSITE_DAMAGE模型,复合材料的材料属性和钢板材料属性见表1~2.

图2 防车撞结构有限元模型

力学性能0°弹性模量/GPa90°弹性模量/GPa面内泊松比面内剪切模量/GPa0°拉伸强度/MPa数值60130.33.41800力学性能0°压缩强度/MPa90°压缩强度/MPa90°拉伸强度/Pa径向剪切强度/MPa密度/(kg·m-3)数值6504090502100

表2 钢材料参数

在碰撞过程中,防车撞车结构自身可能会发生内部构造的相互接触,因此设置防车撞结构自身的自接触,在车辆与防车撞结构之间设置面面接触.根据防车撞结构在安装后的实际约束情况,约束其背撞面所有节点的平动位移.

3 工况设计

根据文献[9]规定同方向只有1条机动车道的道路,车速在城市道路为50 km/h,公路为70 km/h.因此,本文中汽车碰撞速度取70 km/h.

以防车撞结构外层钢板厚度和蜂窝管壁厚度为设计变量.复合材料单层厚度为0.2 mm,根据对称铺层原则,蜂窝型管壁复合材料层数分别取8,16和24层,三种铺层方式下管壁厚度分别为1.6,3.2和4.8 mm,根据我国热轧钢板厚度规格和钢板焊接工艺,外层钢板厚度取2.0,2.5,3.0,3.5,4.0,4.5 mm,因此,不同外层钢板厚度和蜂窝型管壁厚度组合的防车撞结构共有18种.计算中包括车辆碰撞上述18种防车撞结构的工况,同时还增加了1个车辆直接碰撞桥墩的计算工况作为对比,共有19种计算工况.

4 结果分析

4.1 车—桥碰撞过程

图3为车辆直接撞击桥墩的碰撞力时间历程曲线,碰撞过程历时0.14 s,碰撞力曲线在碰撞中产生了2个波峰,第一个波峰产生在0.014 s,此时保险杠被压溃后与车体发生挤压,第二个波峰产生在0.036 s,此时发动机等内部结构与前方压溃的车体发生接触,随后碰撞力开始降低并在0.14 s时刻降到0,碰撞力曲线的峰值为3.02 MN.

图3 车辆-桥墩碰撞力

车辆直接碰撞桥墩时的碰撞力为3.02 MN,高于文献[2-3]的要求,因此,按照规范设计值设计出的桥墩不能满足车辆碰撞力的要求,需要在桥墩外设置防车撞结构以保护桥墩安全.

文中设计的防车撞结构由钢板和复合材料蜂窝管等薄壁结构组成,结构厚度了决定结构的刚度,当结构厚度较高时,结构整体刚度大、变形小,在碰撞中可能产生碰撞力较大或结构吸能效果不佳等不良状况.合理的结构厚度设计对于防车撞结构的耐撞性能至关重要,因此,将研究防车撞结构各部分厚度对碰撞力和结构吸能的影响.

4.2 钢板厚度对碰撞力的影响

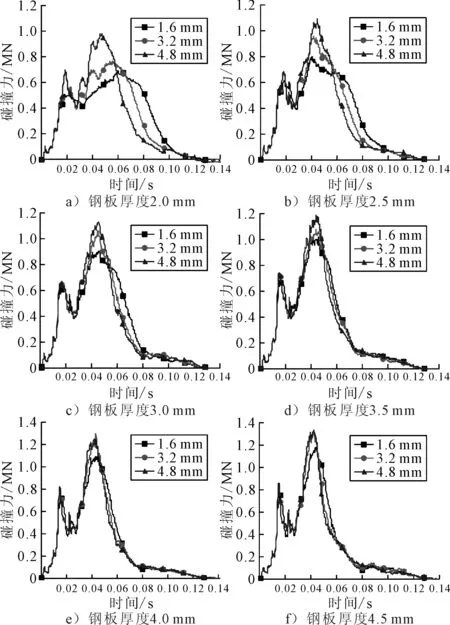

保持蜂窝管壁厚度不变,改变外层钢板厚度,得到碰撞力曲线见图4.

图4 钢板厚度变化时的碰撞力曲线

由图4可知,在车-防车撞结构碰撞开始的初期(t<0.014 s),钢板厚度的变化几乎不影响防车撞结构的碰撞力大小,但随着碰撞过程的进行,碰撞力峰值随钢板厚度增加而增加.同时,车辆碰撞防车撞结构的碰撞力曲线与碰撞桥墩时的碰撞力曲线均含有两个波峰,说明车身碰撞防车撞结构时发生了与直接碰撞桥墩相似的压溃模式.当管壁厚度为1.6 mm(见图4a)),钢板厚度较低时,碰撞力到达峰值历时较长,碰撞力曲线比较平缓,随着钢板厚度增加,碰撞力曲线逐渐变陡,碰撞力曲线形状保持不变,峰值对应时间不发生变化,只有峰值随着钢板厚度增加而增加.当管壁厚度为3.2 mm(见图4b)),碰撞力曲线变化趋势与1.6 mm时相似,钢板厚度大于2.0 mm时,碰撞力曲线趋势开始变陡,碰撞力峰值产生时刻不发生变化.当管壁厚度为4.8 mm(见图4c)),碰撞力曲线形状不再随厚度变化而变化,只有峰值随厚度增加而增加.因此,钢板厚度越低,碰撞中产生的碰撞力峰值越低,碰撞力曲线越平缓.

4.3 复合材料管壁厚度对碰撞力的影响

不改变外层钢板厚度,调整蜂窝型复合材料管壁厚度,得到的碰撞力曲线见图5.

图5 复合材料厚度变化时的碰撞力曲线

由图5可知,当钢板厚度不变时,碰撞力峰值随复合材料壁厚增加而增加,图5a)~b)中,随着蜂窝管壁厚度增加,碰撞力曲线逐渐变陡,碰撞力曲线趋势变化较大.图5c)~f)中,碰撞力曲线形状基本保持一致,碰撞力峰值发生时刻不再随管壁厚度的变化而变化,只有碰撞力峰值随管壁厚度增加而增加,改变复合材料厚度不再改变碰撞力曲线.

因此,由图4~5可知,当钢板厚度较低时,钢板刚度较低容易产生较大变形,此时结构内部的蜂窝管可以参与到变形中,蜂窝管壁厚度越高结构整体刚度越高,蜂窝管壁厚度决定结构刚度.随着钢板厚度增加,钢板厚度在防车撞结构的刚度中起决定性作用,复合材料蜂窝结构几乎不参与变形,管壁厚度对碰撞力曲线形状影响很小.

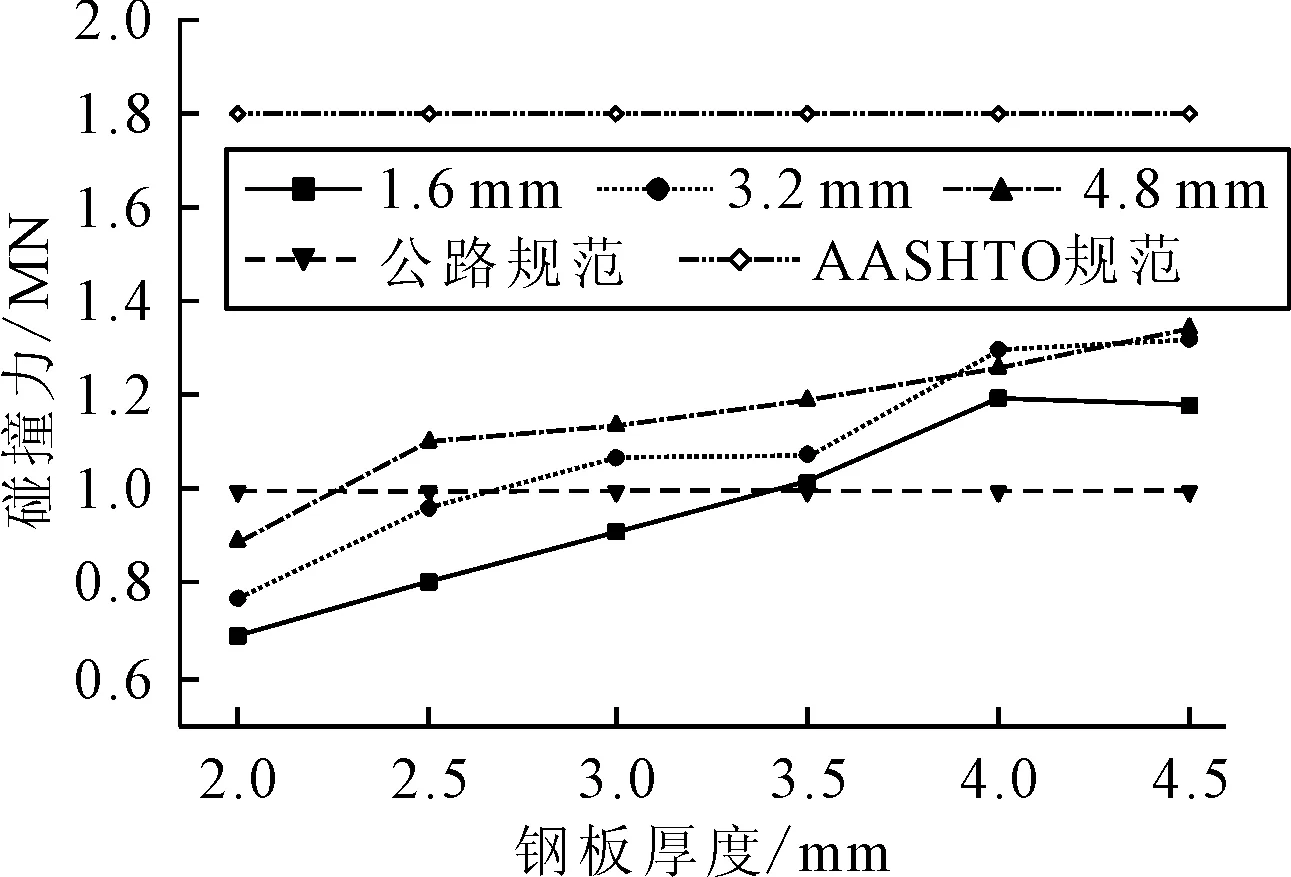

车辆撞击不同厚度配比的防车撞结构的碰撞力峰值见表3,图6为与表3对应的碰撞力峰值散点图,图中同时对比了文献[2-3]中关于桥墩碰撞力的设计值.由图6可知,碰撞力峰值随钢板厚度增加而增加,蜂窝管壁厚度对碰撞力峰值的影响随钢板厚度增加而减小,当结构刚度增加到某个较大的值时,碰撞力峰值几乎不随厚度变化而变化.同时也可以看出,在计算工况中,不是所有的钢板及管壁厚度组合而成的防车撞结构都能满足文献[3]的要求,因此,防车撞结构中钢板及蜂窝管壁厚度的匹配应通过计算验算后选用.

表3 碰撞力峰值 MN

图6 碰撞力峰值散点

在车桥碰撞过程中,不仅要求桥墩受到的碰撞力低于规范设计值,还要求车内乘员受到的冲击低于人体耐受极限,这就要求碰撞力曲线不能剧烈波动,峰值尽量低,在此情况下车内乘员在碰撞中受到的瞬时加速度比较低,可以保障车内乘员安全.

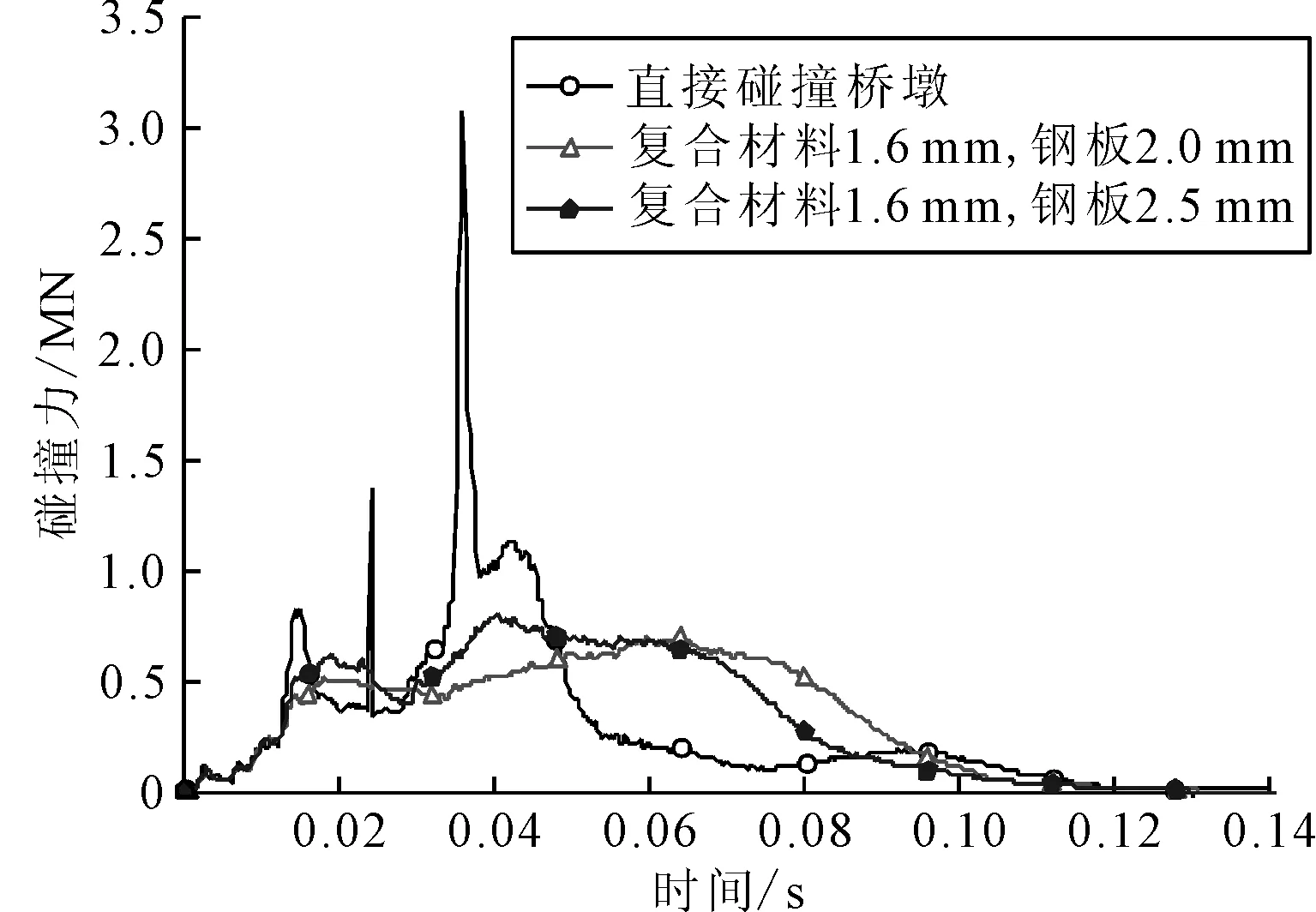

图7为车辆直接碰撞桥墩及分别碰撞两种防车撞结构(管壁厚度1.6 mm,钢板厚度2.0 mm及2.5 mm)时的碰撞力时程曲线.

图7 桥墩碰撞力和防车撞结构碰撞力对比

由图7可知,汽车碰撞防车撞结构后的碰撞力峰值均远低于直接碰撞桥墩时的碰撞力,使用防车撞结构后碰撞力峰值分别降低了77%和73%.同时,相对于直接碰撞桥墩,使用防车撞结构后的碰撞力曲线较为平缓,可以起到保护桥墩的作用.

4.4 防车撞结构厚度组合对耐撞性的影响

结构耐撞性的评价指标是比吸能(SEA),一般定义为总吸能(TEA)与质量(m)的比值.

由于设计的复合材料防车撞结构中采用了钢、纤维增强复合材料两种密度相差较大的材料,以单位质量下的吸能来评价防车撞结构的耐撞性并不合理,因此,采用单位造价下的总吸能(后称“比(造价)吸能”)为评价标准,其表达式为

(2)

式中:c为结构总造价.

图8为不同钢板及管壁厚度组合下的防车撞结构比(造价)吸能对比图.

图8 防车撞结构比吸能

由图8可知,防车撞结构的比吸能随钢板厚度的增加而降低.但受钢板厚度影响较大,钢板厚度较低时,降低复合材料厚度时结构比吸能增幅较大,而钢板厚度较高时,蜂窝管壁厚度的变化对比吸能的影响作用不明显.

4.5 最优厚度组合

根据文献[3],桥墩的撞击力设计值为1.0 MN,图10阴影部分标出了碰撞力低于公路规范设计值的钢板及蜂窝管壁厚度组合.由图10可知,当钢板厚度在2.0~3.0 mm、蜂窝管壁厚度为1.6 mm时,防车撞结构比吸能较高,且碰撞力在规范许可范围之内.

不同厚度组合下防车撞结构的变形情况有较大不同,钢板厚度为2.0 mm时防车撞结构变形严重,虽然碰撞能量吸收最多,但是车辆撞深几乎等于防车撞结构的厚度,碰撞车辆可能会接触到桥墩;钢板厚度为3.0 mm时防车撞结构的变形较小,能量吸收率较小,桥墩所受的碰撞力较大;而钢板厚度为2.5 mm时防车撞结构有较大变形,能量吸收率也较高.综合考虑防车撞结构的变形及能量吸收,采用钢板厚度2.5 mm、复合材料管壁厚度1.6 mm的防车撞结构较为合适.

5 结 论

1) 防车撞结构通过自身的变形吸收车辆动能,可以保护桥墩和车辆的安全.对比车辆撞击桥墩工况,安装防车撞结构后的车辆碰撞力比无防撞结构时下降了50%以上,防车撞结构在保护桥墩的同时降低了车内乘员在碰撞中所受的冲击,防车撞结构的能量吸收作用明显.

2) 防车撞结构的耐撞性能由复合材料管壁厚度和外钢板厚度组合决定,钢板使结构发生整体变形,防止复合材料蜂窝管局部失效影响结构整体的能量吸收.在复合材料管壁厚度相同的情况下,钢板厚度越小,比吸能越大,桥墩所受的碰撞力越小,但防车撞结构的变形也就越大;而在钢板厚度相同的情况下,复合材料管壁厚度越小,同样是比(吸能越大、桥墩所受的碰撞力越小,但当钢板厚度高于一定值时,复合材料管壁厚度的变化对比吸能的影响作用不明显.

3) 综合考虑结构变形、碰撞力及比吸能等因素,通过数值仿真的方法比较了多工况下车辆与防车撞结构碰撞的结果,给出了外钢板厚度与复合材料管壁厚度的最优厚度组合.

[1]British Standards Institution. Steel, concrete and composite bridges—part 2 specification for loads: BS5400-2-2006[S]. Britain:British Standards Institution,2006.

[2]Texas Department of transportation. Bridge design manual: LRFD SI-1—1994[S]. America:AASHTO,1994.

[3]中交公路规划设计院.公路桥涵设计通用规范:JTG D60-2004[S].北京:人民交通出版社,2004.

[4]张建强,刘伟庆.设置新型复合材料防撞装置的车—桥碰撞数值模拟[J].中外公路,2011(6):200-204.

[5]吴亚锋,潘晋,方涵,等.桥梁复合材料防车撞结构的参数灵敏度分析及耐撞性优化[J].武汉理工大学学报(交通科学与工程版),2017,41(2):228-234.

[6]张银喜,陈彦北.桥墩防撞装置性能参数研究[J].公路交通科技(应用技术版),2014(3):235-237.

[7]王礼立.应力波基础[M].2版.北京:国防工业出版社,2005.

[8]董银飞.汽车复合材料碰撞吸能装置设计与仿真方法研究[D].淄博:山东理工大学,2014.

[9]国务院法制办政法司.中华人民共和国道路交通安全法实施条例[S].北京:人民交通出版社,2004.

Crashworthiness Parameters Analysis of Bridge Composite Protection Structures

FANG Han1)PAN Jin1)WU Yafeng2)XU Mingcai3,4)

(School of Transportation, Wuhan University of Technology, Wuhan 430063, China)1)(Baic Motor Corporation Ltd. R&D Center, Beijing 101300, China)2)(School of Naval Architecture & Ocean Engineering, Huazhong University of Science and Technology, Wuhan 430074, China)3)(Wuhan Lituo Bridge Protection Technology Co. Ltd., Wuhan 430040, China)4)

A honeycomb steel-composite protection structure is designed in this paper, and the thicknesses of steel and composite are considered as the design variables. By finite element method, collision force curve and total energy absorption are acquired in car-structure collision. Moreover, SEAc is proposed as the crashworthiness assessment indicator since it is difficult to compare the energy absorption per unit mass for the structure with several kinds of materials. The influence of the structure thickness on crashworthiness is analyzed and compared with the car-bridge collision condition. The result indicates that an optimal combination of steel thickness and composite thickness exists from the perspective of crashworthiness. Based on this optimal combination, the honeycomb steel-composite protection structure can provide good energy absorption effect with lower costs and the collision forces satisfy the national standards of China.

bridge anti-collision; collision force; structural thickness; energy absorption

2017-04-06

*国家自然科学基金青年基金项目(51609192)、浙江省近海海洋工程技术重点实验室开放基金项目(ZJOELAB-1602)、中央高校基本科研业务费专项资金(2017IVB007)资助

TH212

10.3963/j.issn.2095-3844.2017.03.030

方涵(1992—):男,硕士生,主要研究领域为工程结构碰撞问题及防撞装置设计