水泥辊压机侧板的改造措施

齐延军

北京金隅北水环保科技有限公司(102202)

水泥辊压机侧板的改造措施

齐延军

北京金隅北水环保科技有限公司(102202)

干混砂浆作为新兴绿色节能建筑材料,近些年来日益受到市场的认可,国内相关的设备生产企业也逐渐涉及该领域。干混砂浆生产过程是一个多环节处理过程,与之匹配的设备也是多个工序的组成,文章从干混砂浆站成套设备的构成入手,分别阐述各部件的安装施工的工艺要求和施工注意要点,提出了干混砂浆站如何科学合理进行施工的方案。

干混砂浆;烘干混合;安装施工

1 我厂水泥系统的工艺流程和特点

我厂水泥系统采用辊压机预粉磨工艺,辊压机挤压过的熟料料饼进入熟料料饼库,熟料料饼再与石膏、粉煤灰、矿粉、石灰石按比例配料后进入水泥磨机进行粉磨。工艺流程如图1。

图1 工艺流程示意图

从我厂水泥系统的工艺流程可以看出,水泥辊压机为三台水泥磨提供易磨性较好的熟料料饼,其工作的稳定性直接影响着三台水泥磨的运转率,其工作的高效性又对三台水泥磨的台时产量产生较大的影响,是水泥系统名副其实的咽喉设备。

2 我厂水泥辊压机的基本情况

2.1 我厂水泥辊压机的规格型号

1)辊压机:RPO 6.3-100/80(KHD供货);

2)辊子规格:Φ1 000×800(物料通过量:240 t/ h,料饼组成:80%<2 mm);

3)辊子轴承:24196ECAK30/C3W33(SKF供货);

4)主电机功率470 kW,转速1 470 r/min,电压6 000 V(2台);

5)减速机:PZA265(2台)。

2.2 主要控制参数

1)进料粒度/最大粒度:F85≤30 mm/Fmax≤ 50;

2)熟料成饼率:>30%;

3)熟料料饼厚度:20~35 mm;

4)原始辊缝:10 mm(理论值);

5)设定最小辊缝:14 mm(实际值);

6)最大辊缝:设定辊缝+20 mm(液压缸行程);

7)两侧辊缝差:<7 mm(辊缝差超过7 mm延时5 s跳停);

8)液压系统额定工作压力:120 bar;

9)液压站额定工作压力:160 bar;

10)液压系统实际工作压力:90~110 bar;

11)辊子的轴承温度:<60℃;

12)稳流恒重仓仓重:50 t(仓重大于35 t开下料阀;仓重小于5 t关下料阀)。

3 改造前我厂水泥辊压机存在的问题

3.1 造成辊压机侧板尖端磨损的主要原因

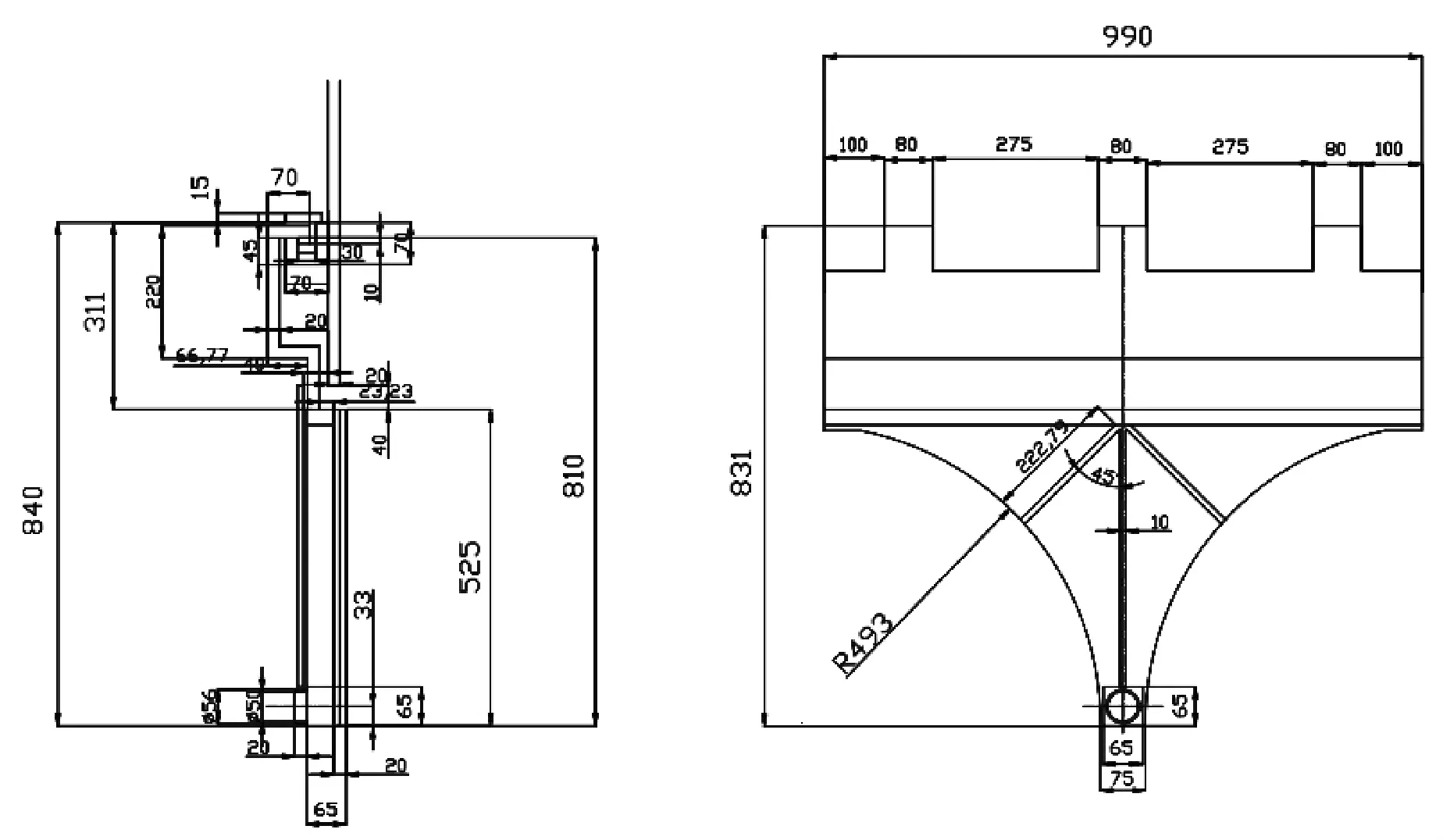

辊压机侧板尖端(见图2)磨损过快,主要由以下几种原因造成:

图2 改造前辊压机侧板

1)改造前,辊压机侧板与辊子端面的间距为8 mm(分体式侧板稳定性差,间距过小蹭辊子),熟料中的部分细粉(或小于8 mm的小颗粒)在通过侧板和辊子端面之间时对侧板尖端造成磨损,由于辊压机两辊之间存在巨大的压力,造成细粉在通过侧板和辊子端面之间时对侧板尖端形成一定的压力,加剧了对侧板尖端的磨损程度,严重时还会造成侧板尖端变形或断裂。

2)改造前,辊压机侧板的材质为普通耐磨钢板,在辊压机正常运行过程中,侧板的中部和上部(未受辊压机两辊之间巨大压力影响的部分)的磨损并不严重,只有侧板的尖端磨损严重,说明普通耐磨钢板不能满足辊压机侧板尖端的工作要求,需要改进。

3)辊压机侧板尖端磨损后,侧板与辊子端面的间距增大,漏料更严重,更多(更大颗粒)的熟料通过侧板和辊子端面之间的间隙,对侧板造成更大更快的磨损,形成恶性循环,辊压机的边缘效应加剧,辊子两端部分的熟料由于不能被有效钳制住,造成挤压效果变差,不能在辊子两端形成密实压片,造成较大颗粒的物料直接入磨粉磨,较大影响磨机的台时产量,侧板的磨损到了造成一定程度,必须更换,从而增加了维修工人的工作量和一定程度的浪费(因为侧板的中部和上部的磨损并不严重)。

3.2 辊压机侧板的固定装置经常发生故障

1)出厂侧板设计是由三颗吊件连接横梁,侧板下部通过30 mm圆形顶杆固定底部塞块,而顶杠是由三段分节顶杠连接而成,从而大大地减少了顶杠的强度,在日常生产过程中,经常出现顶杠弯曲、断裂等情况发生。

2)在熟料粒度较大的时候,辊压机辊缝较大(俗称辊缝撑开了),辊压机的工作效率是较高的,因为辊压机压力更加充分的作用于熟料料饼上,在较厚的熟料料饼中,熟料颗粒之间的相互挤压提高了压力的利用率,同时液压缸的行程的增加,对熟料的微观结构的破坏更加充分,但是其副作用是造成侧板顶部三颗吊件螺栓时常出现过力现象,造成螺栓切断或者自行脱落,造成侧板掉落。

3)侧板的底部塞块,采用与侧板分体式设计,用两颗16 mm高强螺栓连接,对于长时间经过大量粗粒度物料的挤压,经常出现塞块脱落。

4 对于辊压机侧板的具体改造

针对辊压机侧板尖端磨损过快的现象和原因,我厂对辊压机侧板进行了相应的改造。

1)将辊压机侧板与辊压机两个辊子端面的间距改为2 mm(改整体式侧板后),基本消除由于熟料的细粉通过侧板和辊子端面之间对侧板尖端造成磨损。

2)在辊压机侧板的尖端铜焊耐磨合金块儿,提高侧板尖端的耐磨性能,满足辊压机侧板尖端对材质的要求。

针对辊压机侧板的固定装置经常发生故障的情况和原因,我厂将分体吊装式侧板改为整体挂式侧板(见图3)。

具体改造:

1)将易脱落的塞块与侧板做成整体件,并加厚耐磨层,避免出现原有的塞块脱落的现象。

图3 整体挂式侧板

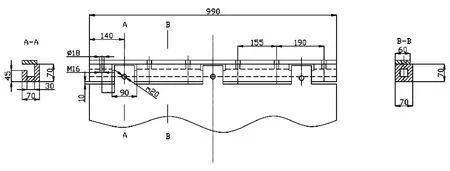

图4 悬挂结构横梁

2)将原有横梁改为悬挂结构(见图4),用钢板焊接与侧板外沿形状一样的托槽,将改造后的侧板嵌入托槽内,加强侧板的稳定性,不会发生侧板掉落的现象。

3)废除吊件螺栓,以辊压机本体压梁为基础,制作三个顶点,顶住托槽内侧板上沿,控制侧板晃动,更有效地减少物料从侧板边缘漏出时造成边料出料不稳定。

4)下部顶丝,由30 mm圆钢改为40 mm圆钢,顶于底部塞块,从而将整个侧板牢固的贴合在辊子旁边。

5)通过改造,辊压机侧板的稳定性明显提高,没有再出现侧板掉落和塞块儿脱落的现象,为辊压机的连续稳定高效运转做出了贡献。

5 改造总结

其实对于辊压机的侧板尖端磨损过快的改造和辊压机侧板的固定装置经常发生故障的改造是同时进行的,因为水泥系统只有冬季(销售淡季)才有一个较长的停磨检修时间,利用一个检修时间,解决两个辊压机侧板的问题,既提高了辊压机的工作效率,又提高了辊压机的工作稳定性,虽然工作量较大,但是效果是明显的。改造后,辊压机的工作状态明显改善,辊压机活动辊已脱离中间架挡块,作规则的水平往复移动,这标志着液压压力完全通过熟料传递;两台主电动机电流明显大于空载电流,在额定电流范围内作小幅度的摆动,这标志辊压机对熟料输入了粉碎所需的能量。辊压机在这样的工作状态下,成饼率高,料饼厚度适中,料饼易碎性好,磨机台时明显提高。

6 经济效益分析

辊压机稳定性的提高所产生的经济效益难以进行定量的分析,只能进行定性的分析:

1)辊压机稳定性的提高可以给三台水泥磨提供充足的易磨性较好的熟料料饼,保持三台水泥磨的连续稳定高效运转,特别是在水泥销售旺季,三台水泥磨的连续稳定高效运转可以给企业创造明显的经济效益。

2)辊压机稳定性的提高可以降低设备维修成本,比如侧板的更换周期由原来的4个月延长至12个月,可以减轻设备维修的工作量和减少侧板的采购费用;另外,解决了辊压机侧板的固定装置经常发生故障,避免侧板掉落和塞块儿脱落对正常生产造成的损失,可以降低生产成本。

辊压机的效率的提高所产生的经济效益可以通过磨机台时的提高和成品水泥单位电耗的降低进行定量的计算,入磨物料的易磨性明显提高后,水泥磨系统的台时产量提高了6.2%,单位成品的电耗降低了2.5 kW·h,我厂每年的水泥生产量为200万吨,每年可以节约用电500万度,节约电费300余万元。