35CrMo钢高强螺栓断裂失效分析

韩克甲, 赵晓辉, 李洪伟

(淄博市新材料研究所, 淄博 255040)

35CrMo钢高强螺栓断裂失效分析

韩克甲, 赵晓辉, 李洪伟

(淄博市新材料研究所, 淄博 255040)

某风电厂铁塔用紧固高强螺栓在使用一个月后于螺纹处出现多根断裂现象。通过宏观检验、化学成分分析、力学性能试验、金相检验、断口分析等方法对螺栓断裂原因进行了分析。结果表明:失效高强螺栓螺纹处表面全脱碳层深度超标,且脱碳层深度极不均匀,在全脱碳层最大深度处容易产生应力集中,并造成螺栓表面部分区域的强度和抗疲劳性能下降,无法承受设计载荷,从而导致高强螺栓在此处出现应力裂纹并最终发生疲劳断裂失效。

高强螺栓;脱碳;应力裂纹;疲劳断裂

某风电厂采购一批铁塔用紧固高强螺栓,螺栓规格为M24 mm×120 mm。该批螺栓在安装使用一个月后出现多根螺栓断裂现象,断裂位置在螺栓与螺母咬合处的螺纹根部。该批螺栓材料为35CrMo钢,生产工序为:原材料→冷拔→冷锻成型→加工螺纹→870 ℃油淬→清洗→470~485 ℃回火→表面镀锌处理等。笔者通过对失效螺栓进行宏观检验、化学成分分析、力学性能试验、金相分析等理化性能试验,对其断裂原因进行了分析,并提出了改进建议。

1 理化检验

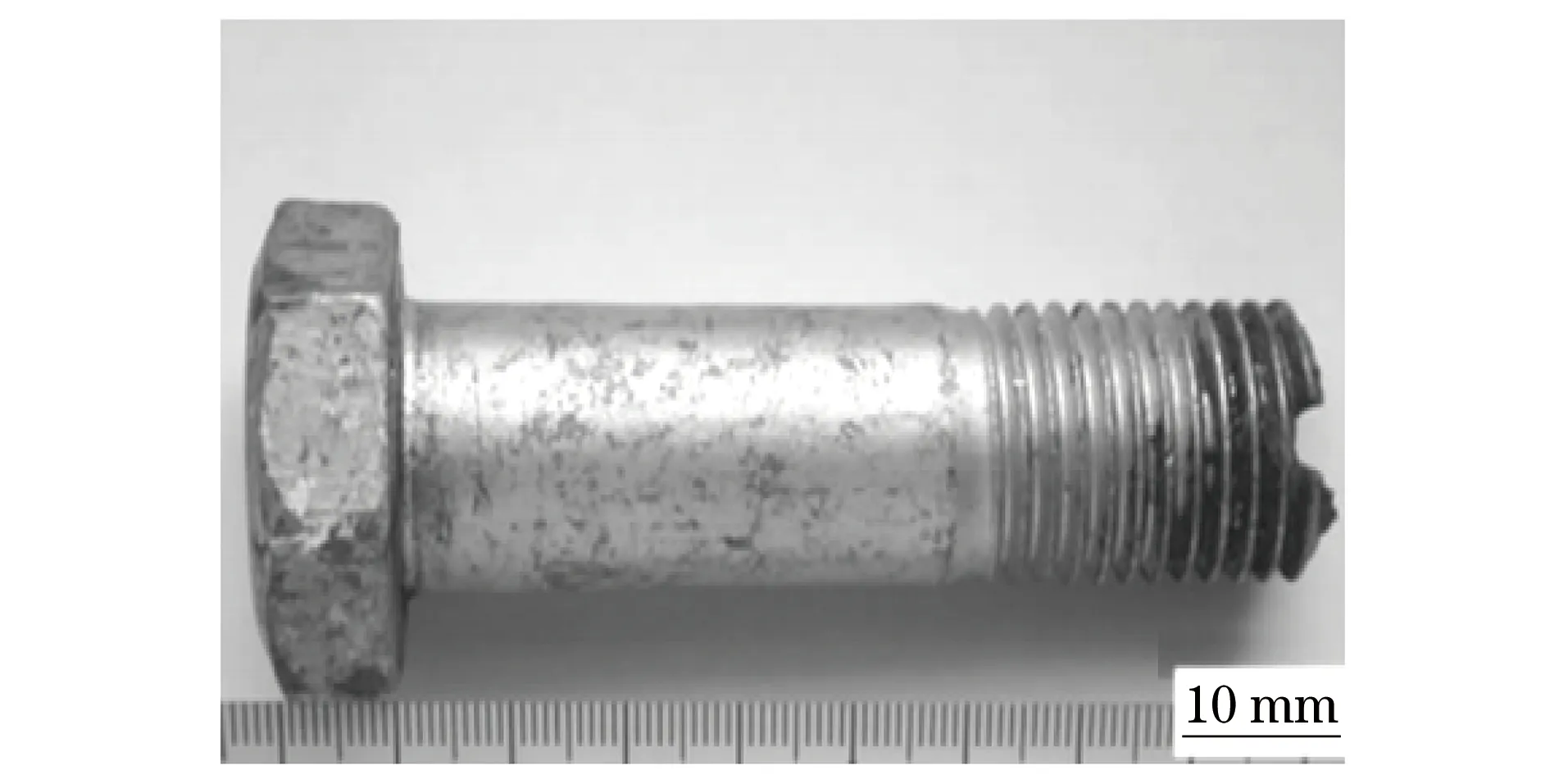

图1 断裂螺栓宏观形貌Fig.1 Macro morphology of the fractured bolt

1.1 宏观检验

失效高强螺栓自螺纹根部断裂,如图1所示。断口外缘可见明显的点状疲劳源,由疲劳源向内发展的疲劳扩展区可见逐次粗大的“年轮”状条纹区,裂纹源对面是脆性断裂的瞬断区,可见断口呈典型的疲劳断裂特征[1],如图2所示。

图2 螺栓断口宏观形貌Fig.2 Macro morphology of fracture of the bolt

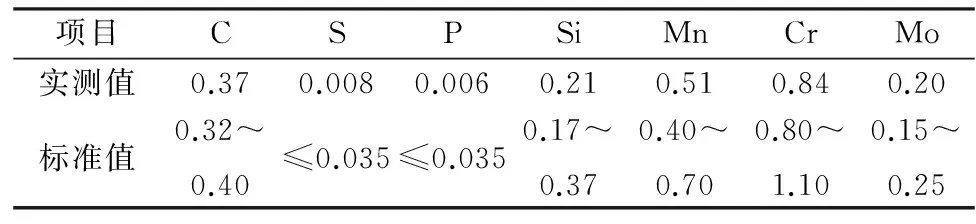

1.2 化学成分分析

在失效高强螺栓断口附近取样进行化学成分分析,结果见表1。可见各元素含量均符合GB/T 3077-1999《合金结构钢》[2]对35CrMo钢成分的技术要求。

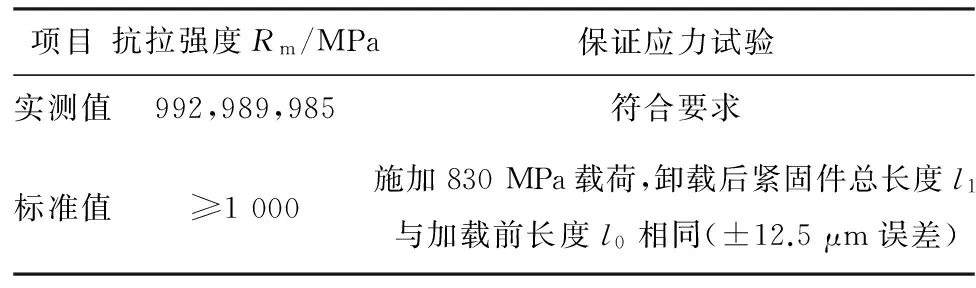

1.3 力学性能试验

取同批次3根未使用高强螺栓分别直接进行抗拉强度试验及紧固件保证应力试验,结果见表2。可见实测抗拉强度比标准值偏低,保证载荷试验结果符合GB/T 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》[3]中的相关技术要求。

表1 断裂螺栓的化学成分(质量分数)Tab.1 Chemical compositions of the fractured bolt (mass fraction) %

表2 力学性能试验结果Tab.2 Mechanics performance test results

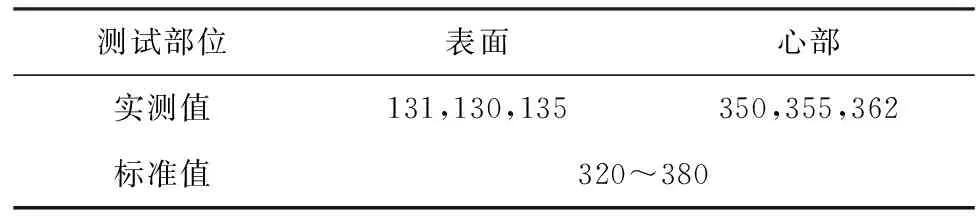

1.4 硬度测试

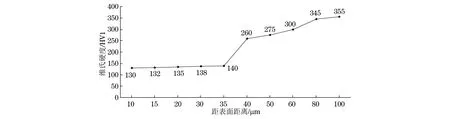

依据GB/T 3098.1-2010对硬度的要求,在螺栓距离螺纹末端一倍处取一截面试样,镶嵌后磨平、抛光,用载荷为98 N(10 kgf)的维氏硬度计在螺栓表面及心部各测试3点硬度,结果见表3。可见螺栓心部硬度符合技术要求,表面硬度明显低于心部硬度,可判断螺栓表面存在脱碳现象。用载荷为9.8 N(1 kgf)的维氏硬度计在螺栓表面进行硬度梯度测试,结果见图3,可见全脱碳层深度大约为0.035 mm。

表3 断裂螺栓硬度测试结果Tab.3 Hardness test results of the fractured bolt HV10

图3 断裂螺栓表面硬度梯度测试结果Fig.3 Surface hardness gradient test results of the fractured bolt

1.5 金相检验

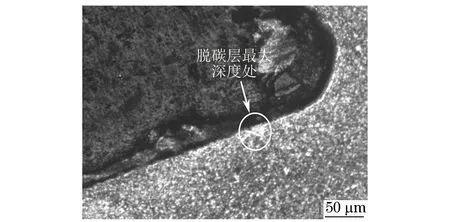

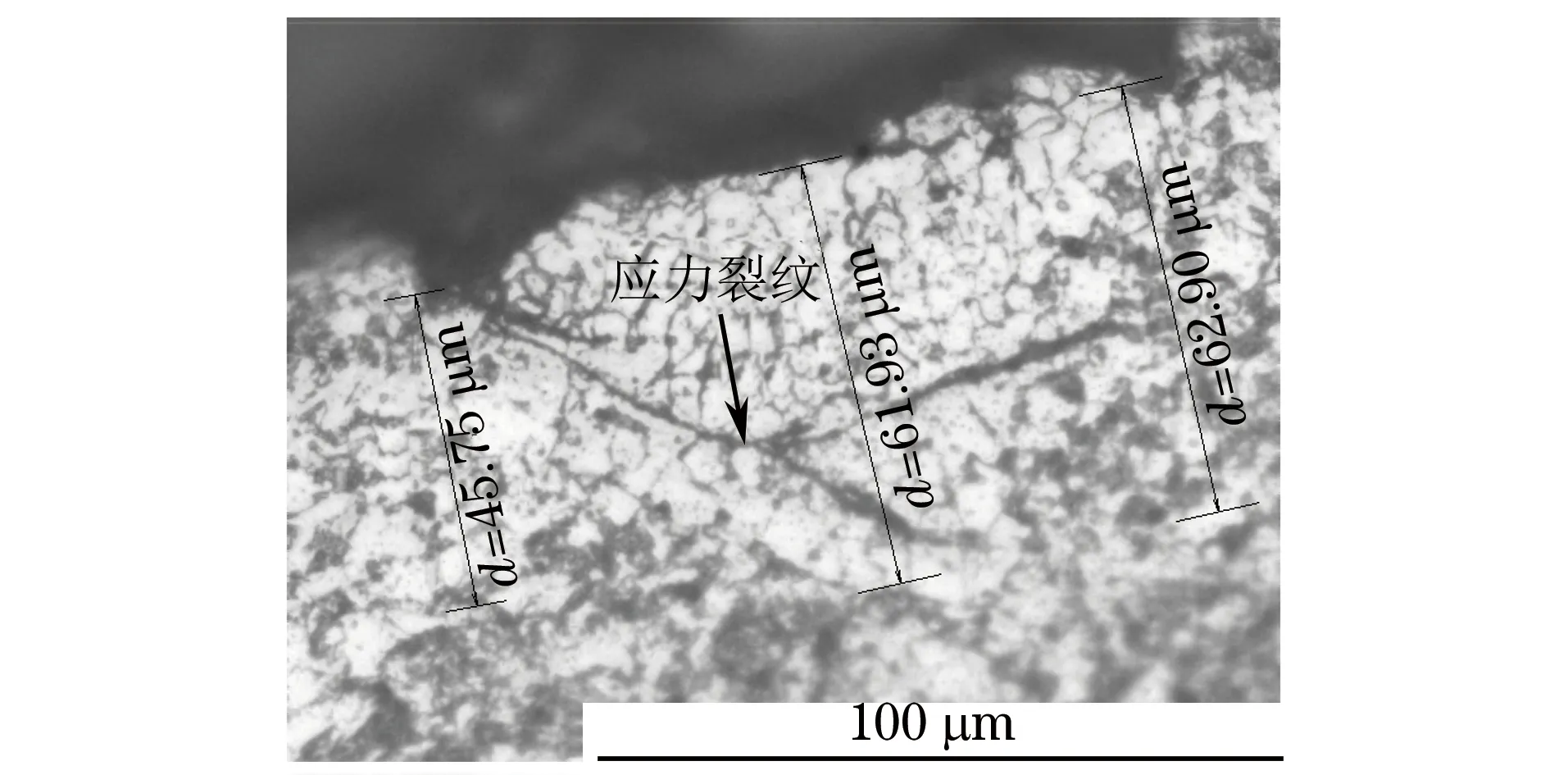

在断裂螺栓断口疲劳源区域取金相试样,制样后在金相显微镜下观察。基体显微组织为中等粗细的回火索氏体,如图4所示;螺纹全脱碳层深度为0.020~0.060 mm,脱碳层最大深度约0.062 mm,如图5所示;全脱碳层中存在较多的应力裂纹[4],如图6所示。

1.6 断口分析

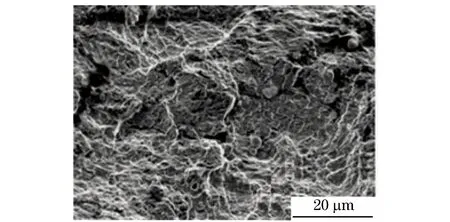

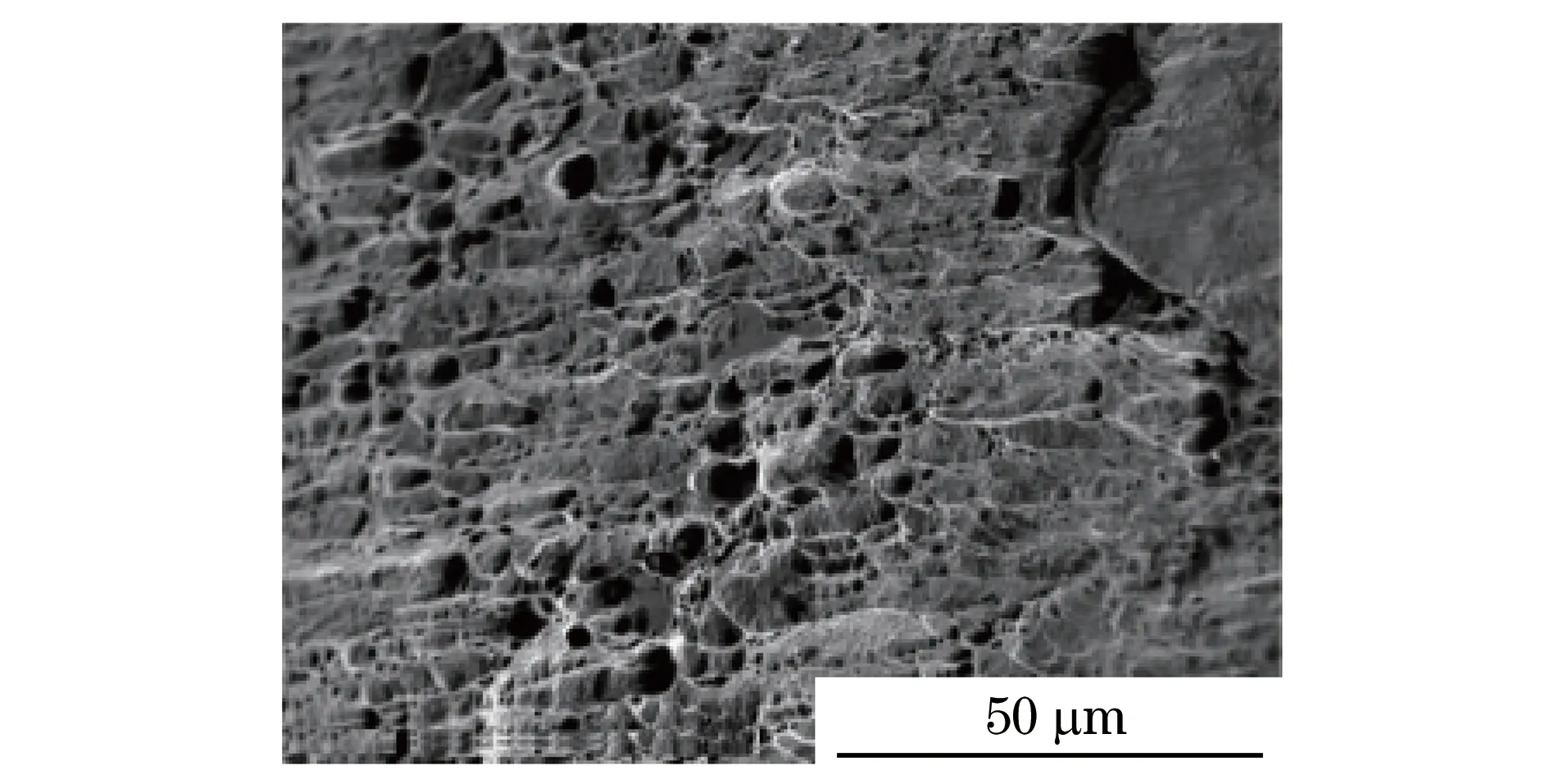

将螺栓断口清洗干净后放置于扫描电子显微镜(SEM)内观察。在图7中可以清晰地看到,螺纹根部贝壳状条纹相对于疲劳扩展区更为密集光亮,可以断定是最先形成的,属于裂纹源。由图8可见,断面比较光滑并存在明显贝纹线,为疲劳裂纹扩展区。由图9可见典型的撕裂韧窝形貌且断面更为粗糙,为瞬断区。

图4 基体显微组织形貌Fig.4 Microstructure morphology of the matrix

图5 螺纹处脱碳形貌Fig.5 Decarburization morphology of the thread

图6 螺纹全脱碳层最大深度处及应力裂纹形貌Fig.6 Morphology of the deepest decarburization layer and stress cracks of the thread

图7 裂纹源SEM形貌Fig.7 SEM morphology of the crack source

图8 裂纹扩展区SEM形貌Fig.8 SEM morphology of the crack propagation area

图9 瞬断区SEM形貌Fig.9 SEM morphology of the fast fracture area

2 分析与讨论

由以上理化检验结果可知,失效螺栓化学成分符合标准技术要求,但抗拉强度比标准值偏低,螺栓心部显微组织为细小的回火索氏体,表层显微组织发生全脱碳为铁素体,螺栓螺纹处全脱碳层深度平均值为0.035 mm,且深度极不均匀,最大全脱碳层深度达到0.062 mm,全脱碳层深度不符合GB/T 3098.1-2010中螺纹全脱碳层深度不大于0.015 mm的要求。螺栓硬度测试结果显示的表面硬度与心部硬度相差较大,也说明了螺栓表面发生了严重的脱碳现象。全脱碳层的存在会降低钢的耐磨性和抗疲劳性能,由于脱碳处抗疲劳性能很低,并且全脱碳层深度不均匀,从而在全脱碳层最大深度处产生应力集中。螺栓在安装后的服役过程中,塔架在风力和风叶转动产生的循环冲击载荷作用下,在紧固螺栓螺纹根部全脱碳层最大深度处出现应力裂纹并疲劳扩展直至断裂,这与失效螺栓横截面全脱碳层最大深度处存在较多应力裂纹相吻合[5-6]。

3 结论及建议

该失效紧固高强螺栓脱碳严重且脱碳层深度极不均匀,造成脱碳层最大深度处萌生应力裂纹并疲劳扩展直至螺栓断裂失效。

建议厂家严格把控螺栓热处理时间,加强对螺栓表面脱碳情况的检验,并及时对原材料脱碳现象进行检查, 防止热处理时一步加剧脱碳现象。

[1] 牛禧,张睿,许先果.40Cr高强螺栓断裂原因分析[J].热加工工艺,2012,41(20):217-218,222.

[2] GB/T 3077-1999 合金结构钢[S].

[3] GB/T 3098.1-2010 紧固件机械性能 螺栓、螺钉和螺柱[S].

[4] 李炯辉.金属材料金相图谱[M].北京:机械工业出版社,2006.

[5] 张君,温宝峰,赵江涛,等.风力发电机塔筒紧固用高强螺栓断裂失效分析[J].理化检验-物理分册,2014,50(12):933-935.

[6] 吴继权,赵昆玉,沈创谦.40ACR高强螺栓断裂原因分析[J].理化检验-物理分册,2015,51(3):203-205,208.

DOI:10.11973/lhjy-wl201706015

Failure Analysis on Fracture of 35CrMo Steel High Strength Bolts

HAN Kejia, ZHAO Xiaohui, LI Hongwei

(Zibo New Material Institute, Zibo 255040, China)

The high strength bolts used for tower fastening in a wind power plant, appeared multiple fracture phenomena at the thread position after a month’s use. By means of macro examination, chemical composition analysis, mechanical property test, metallographic examination, fracture analysis and so on, the fracture reasons of the bolts were analyzed. The results show that the surface total decarburization layer depth of the failure high strength bolts at the thread position exceeded the standard requirement, and at the same time the decarburization layer depth was very uneven. Stress concentration easily formed at the deepest total decarburization position, and the decarburization also caused the decrease of strength and fatigue property of the bolts at local positions and made the bolts not bear the design load. So stress cracks appeared here and resulted in the final fatigue fracture failure of the high strength bolts.

high-strength bolt; decarburization; stress cracking; fatigue fracture

10.11973/lhjy-wl201706013

2016-06-23

韩克甲(1984-),男,工程师,学士,主要从事金属材料理化测试和失效分析工作,hkjhkj203@163.com

TH131.3

B

1001-4012(2017)06-0434-03