600 MW超临界电站锅炉末级过热器管爆裂失效分析

晏嘉陵

(中国大唐集团 科学技术研究院有限公司 华东分公司, 合肥 230088)

600 MW超临界电站锅炉末级过热器管爆裂失效分析

晏嘉陵

(中国大唐集团 科学技术研究院有限公司 华东分公司, 合肥 230088)

通过宏观检验、室温拉伸试验、金相检验、硬度试验等方法对某600 MW超临界电站锅炉末级过热器管发生爆裂的原因进行了分析。结果表明:该爆裂管经历过长期超温运行,组织老化严重,产生蠕变孔洞并连接形成裂纹,最终导致其在最薄弱的弯头外弧面处发生爆裂。

末级过热器;爆裂;失效分析;长期超温;组织老化;蠕变孔洞

锅炉4管(过热器管、再热器管、水冷壁管和省煤器管)是电站锅炉的主要承压和受热部件。据粗略统计,锅炉4管事故约占国内锅炉事故的2/3,是影响火电机组安全经济运行的最主要因素之一[1-7]。随着我国火电机组容量的不断提高,汽水系统的压力和温度也相应增加,在运行过程中出现了诸多问题。某电厂锅炉末级过热器管发生爆管事故,爆裂过热器管材料为GB 5310-2008《高压锅炉炉用无缝钢管》中的10Cr9Mo1VNbN(美国牌号T91)钢管,规格为φ38.1 mm×7.96 mm;爆裂位置为由西向东数第28排、由外向内数第6根;过热器管累计运行时间约6×104h。该锅炉型号为SG-1918/25.4-M968,为超临界参数变压运行螺旋管圈直流、单炉膛、一次中间再热、单炉膛四角切圆燃烧方式、平衡通风、固态排渣、全钢构架、全悬吊结构、露天布置、Π型燃煤锅炉。过热蒸汽出口设计压力为25.4 MPa,设计温度为571 ℃。笔者对爆裂末级过热器管进行了检验和分析,查明了其爆裂原因,并给出了改进建议。

1 理化检验

1.1 宏观检验

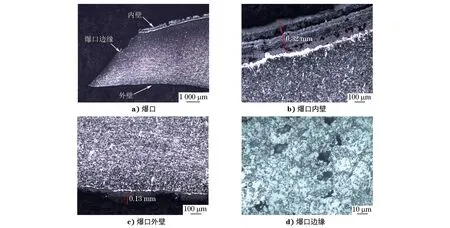

爆裂末级过热器管爆口宏观形貌如图1所示,爆口位于钢管弯头背弧面,附近无明显胀粗,爆口沿钢管轴向长约30 mm。由于爆管后与其他过热器管相互吹损,爆口边缘部分位置吹损缺失,爆口附近部分未被吹损位置有明显龟裂纹。

1.2 室温拉伸试验

在爆裂末级过热器管上取4个拉伸试样,使用CMT5105微机控制电子万能试验机进行室温拉伸试验,试验结果取4个试样的平均值,见表1。可见钢管的抗拉强度和屈服强度均不能满足GB 5310-2008对10CrMo1VNbN钢管的技术要求。

图1 过热器管爆口宏观形貌Fig.1 Macro morphology of bursting position of the superheater tube

表1 过热器管室温拉伸试验结果Tab.1 The tensile test results at room temperature of the superheater tube

1.3 金相检验

在爆裂末级过热器管爆口附近、爆口背面、距离爆口200 mm和500 mm的直管段位置分别截取金相试样。试样经磨制、抛光和化学侵蚀后在Carl Zeiss Axio Observer A1m型金相显微镜下进行显微组织试样的。

图2为爆口附近试样的显微组织形貌,可见爆口边缘管内壁有厚约0.32 mm的氧化皮,外壁氧化皮脱落严重,部分位置留有厚约0.13 mm的氧化皮,显微组织晶粒细小,晶粒度在7级左右。爆口边缘晶粒变形严重,附近有大量的蠕变孔洞,显微组织为铁素体+碳化物,马氏体已经完全分解,碳化物呈块状分布在铁素体晶界位置。

图2 爆口附近的显微组织形貌Fig.2 Microstructure morphology near the bursting position:a) the bursting position; b) the inner wall of the bursting position; c) the outer wall of the bursting position;d) the edge of the bursting position

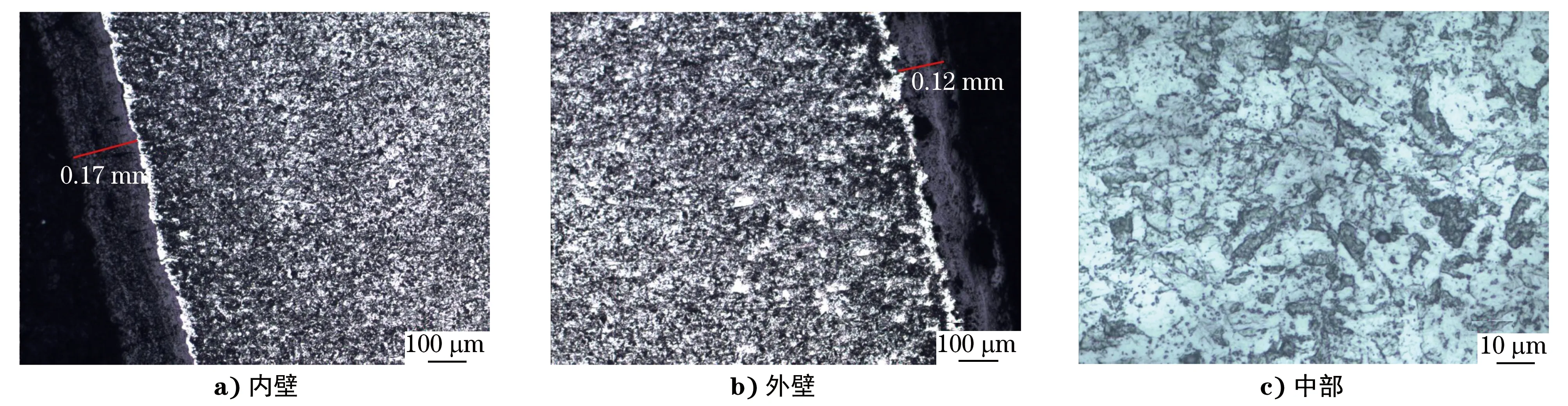

图3为爆口背面试样的显微组织形貌,可见管内壁有厚约0.17 mm的氧化皮,外壁有厚约0.12 mm的氧化皮,显微组织晶粒细小,晶粒度在7级左右。显微组织中大部分马氏体分解成铁素体+碳化物,部分碳化物在铁素体晶界位置聚集长大成块状,部分碳化物仍弥散分布在基体中。

图3 爆口背面的显微组织形貌Fig.3 Microstructure morphology of region against the bursting position:a) the inner wall; b) the outer wall; c) the middle

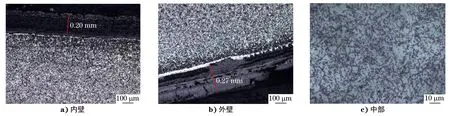

图4为距离爆口200 mm处的显微组织形貌,可见管内壁有厚约0.20 mm的氧化皮,外壁有厚约0.27 mm的氧化皮,显微组织晶粒细小,晶粒度在7级左右。显微组织中马氏体已经完全分解成铁素体+碳化物,部分碳化物在铁素体晶界位置聚集长大成颗粒状,部分碳化物仍弥散分布在基体中。

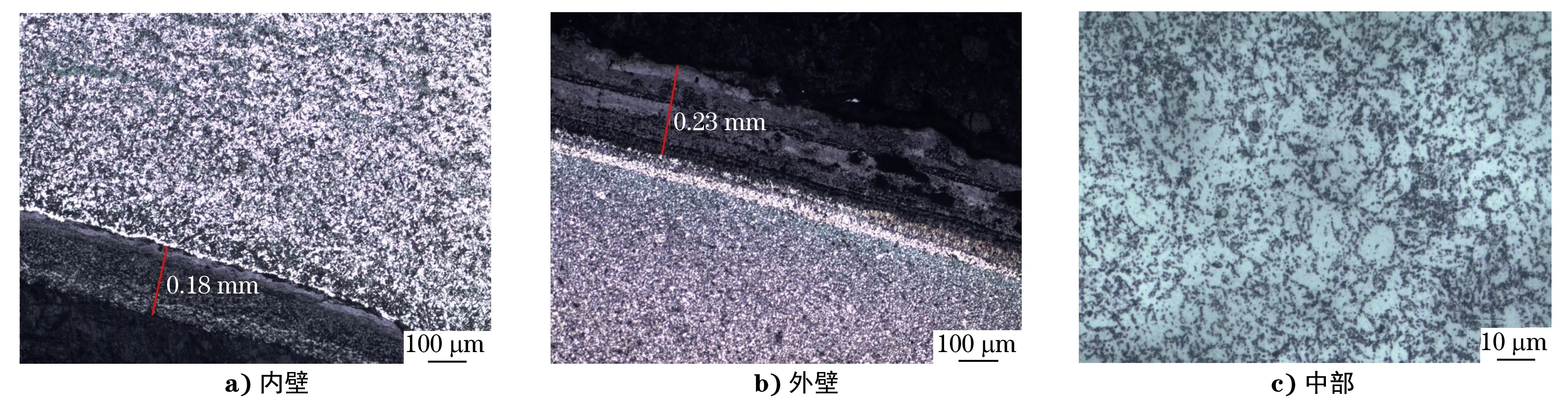

图5为距离爆口500 mm处的显微组织形貌,可见管内壁有厚约0.18 mm的氧化皮,外壁有厚约0.23 mm的氧化皮,显微组织晶粒细小,晶粒度在7级左右。显微组织中部分区域尚有马氏体位相,部分区域马氏体已经分解成铁素体+碳化物,细小的碳化物在铁素体晶界位置聚集,部分碳化物仍弥散分布在基体中。

图4 距爆口200 mm处的显微组织形貌Fig.4 Microstructure morphology of region 200 mm away from the bursting position:a) the inner wall; b) the outer wall; c) the middle

图5 距爆口500 mm处的显微组织形貌Fig.5 Microstructure morphology of region 500 mm away from the bursting position:a) the inner wall; b) the outer wall; c) the middle

1.4 硬度试验

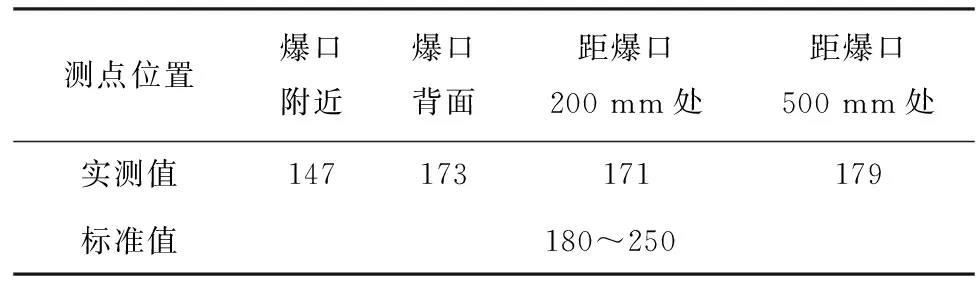

利用THB-3000MDX型布氏硬度计在金相试样表面进行布氏硬度试验,结果见表2。硬度检测结果显示,爆裂末级过热器管各个位置的硬度均低于DL/T 438-2016《火力发电厂金属技术监督规程》规定的下限值。

表2 过热器管布氏硬度试验结果Tab.2 The Brinell hardness test results of the superheater tube HBW

2 分析与讨论

由以上理化检验结果可知,爆裂末级过热器管的室温抗拉强度、屈服强度和硬度均低于标准规定的下限值,爆口附近显微组织中的马氏体完全分解为铁素体+碳化物,基体中的合金元素以碳化物的形式析出并在晶界位置聚集长大,爆口背面以及距离爆口200 mm和500 mm位置的显微组织也均有比较明显的老化趋势。在低于600 ℃运行时,T91钢中大量固溶的合金元素、弥散分布的碳化物和较高的位错密度使其具有良好的抗蒸汽氧化性能和长时持久强度。而在超过600 ℃的条件下长期运行时,T91钢中的合金元素会以碳化物的形式大量地析出、聚集和长大,显微组织中的马氏体加速分解,基体中的固溶强化、弥散强化和位错强化作用大大减弱,进而导致材料的持久强度快速下降。

3 结论

综合以上检验和分析可知,该超临界电站锅炉末级过热器管经历过长期超温运行,组织老化明显,材料持久强度显著下降。材料强度下降引起钢管发生蠕变胀粗,产生蠕变孔洞并连接形成裂纹,最终导致钢管在最薄弱的弯头外弧面处发生爆裂。

4 建议

(1) 增加温度检测点,加强受热面钢管的温度监控,防止超温运行。

(2) 扩大末级过热器管的割管检查范围,确定管材老化趋势,适时对末级过热器管开展服役安全性评价,确保锅炉安全稳定运行。

(3) 定期检查弯头氧化皮堆积情况,防止因氧化皮堆积造成管内介质流量不足而导致局部超温。

[1] 王俊霖,刘敏,张萍,等.T91高温过热器管爆裂原因分析[J].理化检验-物理分册,2013,49(9):618-621,624.

[2] 奚杰峰,马延会,江范清,等.大型火电厂T91高温再热器管爆管原因分析研究[J].热加工工艺,2015,44(22):227-228.

[3] 肖国华,王春明,田晓,等.锅炉末级过热器爆管原因分析及措施[J].热力发电,2012,41(3):78-82.

[4] 冯文吉,耿进锋.电站锅炉水冷壁爆管失效分析[J].金属热处理,2009,34(6):104-106.

[5] 马元坤.超超临界锅炉末级过热器T92钢管爆管原因分析[J].理化检验-物理分册,2013,49(12):834-837.

[6] 张磊,廉根宽.电站锅炉四管泄漏分析与治理[M].北京:中国水利水电出版社,2009.

[7] 李彦林.锅炉热管失效分析及预防[M].北京:中国电力出版社,2006.

Failure Analysis on Bursting of the Final-Stage Superheater Tube in a 600 MW Ultra-Supercritical Boiler

YAN Jialing

(East China Branch, Science and Technology Research Institute Co., Ltd., China Datang Corporation, Hefei 230088, China)

The bursting failure reasons of the final-stage superheater tube in a 600 MW ultra-supercritical boiler were analyzed through the methods of macro inspection, tensile test at room temperature, metallographic examination, hardness test, etc. The results show that the bursting tube experienced long-term overheating, the microstructure was seriously aged, and creep holes formed and connected to cracks, which finally resulted in the bursting at the weakest position of the elbow outside arc surface.

final-stage superheater; bursting; failure analysis; long-term overheating; structure aging; creep hole

10.11973/lhjy-wl201706016

2017-02-28

晏嘉陵(1984-),男,工程师,硕士,从事电站金属部件监督及结构寿命评估工作,jialing_yan2009@163.com

TK223.3; TG115

B

1001-4012(2017)06-0445-04