用NaCl-HCl体系从铅银渣中浸出铅试验研究

孙红燕,森 维,孔 馨,刘贵阳,尹蒲丽

(1.红河学院 理学院,云南 蒙自 661199;2.云南省高校地方特色资源利用与新材料实验室,云南 蒙自 661199;3.云南锡业集团(控股)有限责任公司,云南 个旧 661000)

用NaCl-HCl体系从铅银渣中浸出铅试验研究

孙红燕1,2,森 维3,孔 馨1,2,刘贵阳1,2,尹蒲丽1,2

(1.红河学院 理学院,云南 蒙自 661199;2.云南省高校地方特色资源利用与新材料实验室,云南 蒙自 661199;3.云南锡业集团(控股)有限责任公司,云南 个旧 661000)

采用正交试验和单因素试验,研究了用NaCl-HCl体系从某铅锌联合冶炼厂产出的铅银渣中浸出铅。结果表明:影响铅浸出率因素的主次顺序为NaCl-HCl质量浓度>液固体积质量比>浸出温度>浸出时间;在体系组成290 g/L NaCl+55 g/L HCl、液固体积质量比16∶1、浸出温度60 ℃、浸出时间60 min最佳条件下,铅浸出率为85.59%,浸出效果较好。

铅银渣;NaCl-HCl体系;浸出;硫酸铅

铅银渣产于湿法炼锌过程中。对于这类废渣,国内除少数企业对其中的有价金属进行综合回收外,大部分企业用石灰、煤灰渣等进行无害化处理后填埋,或取代部分铁矿石和萤石生产水泥[1-2]。铅银渣中含有锌、银、铅等有价金属,大量渣场堆存不仅造成有价金属资源浪费,同时也给环境造成污染。我国原生铅矿资源面临的枯竭危机越来越严重,因此,再生铅资源循环利用日益受到重视[3-9]。试验以云南某铅锌联合冶炼厂生产的铅银渣为原料,采用NaCl-HCl体系从铅银渣中浸出铅。

1 试验部分

1.1 试验原料

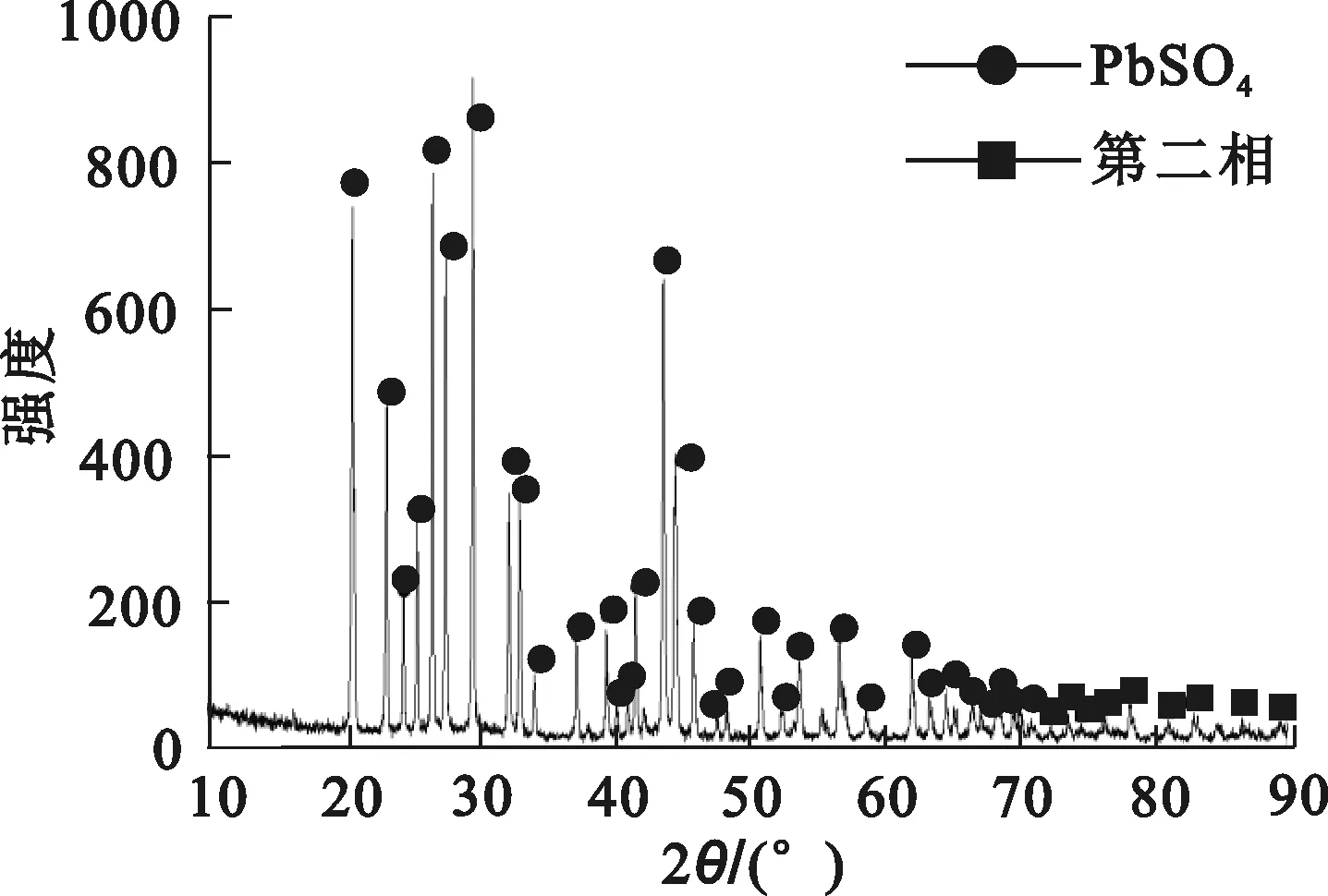

试验所用原料取自云南某铅锌联合冶炼厂,X射线粉末衍射分析结果如图1所示,主要成分为硫酸铅,铅质量分数为48.26%。

1.2 试验方法

浸出试验在烧杯中进行,恒温,磁力搅拌。以10 g铅银渣为基准,按设定的液固体积质量比分别加入相应质量浓度的NaCl-HCl混合溶液。在一定温度和搅拌速度下,投入铅银渣,同时计时,反应到达预定时间后,用旋片式真空泵趁热抽滤,采用EDTA法分析滤液中铅质量浓度,计算铅浸出率。

图1 铅银渣的XRD图谱

1.3 试验原理

铅银渣中的铅主要以PbSO4形式存在。硫酸铅在水中的溶解度很小,但硫酸铅和氯化铅能够溶解在碱金属和碱土金属氯化物,如CaCl2、NaCl、FeCl3等水溶液中,并且随温度升高溶解度增大[3]。氯盐浸出铅的反应式为:

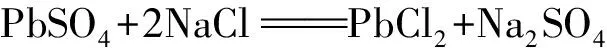

(1)

(2)

2 试验结果与讨论

2.1 正交试验

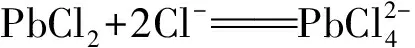

设浸出时间、浸出温度、液固体积质量比、NaCl-HCl质量浓度为4因素,按3水平进行正交试验,因素水平及试验结果见表1。通过表中极差数据分析可得:影响铅浸出率的因素主次顺序为NaCl-HCl质量浓度>液固体积质量比>浸出温度>浸出时间。

表1 正交试验因素水平及结果

2.2 单因素试验

2.2.1 NaCl-HCl质量浓度对铅浸出率的影响

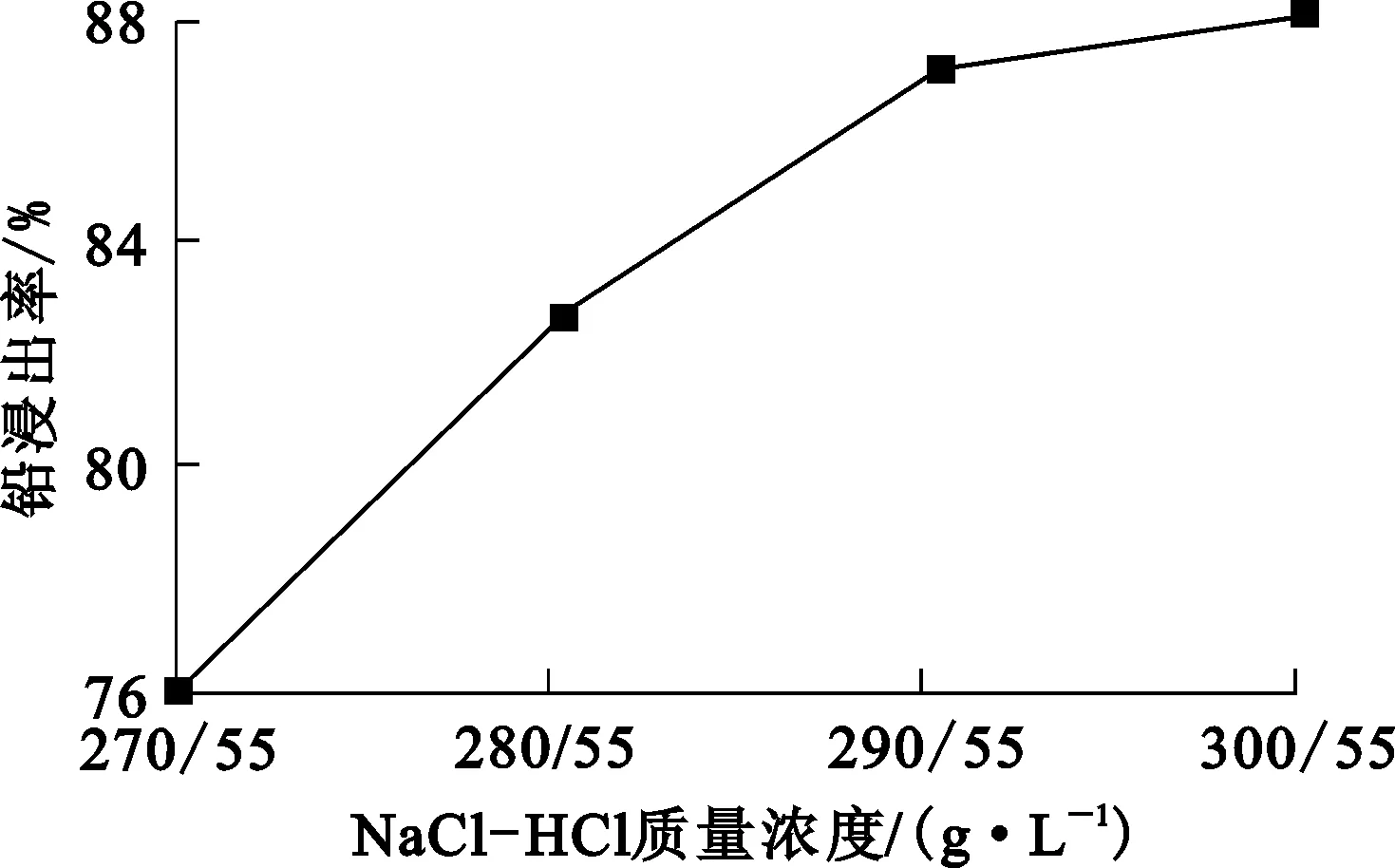

浸出温度50 ℃,液固体积质量比16∶1,浸出时间60 min,NaCl-HCl质量浓度对铅浸出率的影响试验结果如图2所示。

图2 NaCl-HCl质量浓度对铅浸出率的影响

由图2看出:铅浸出率随NaCl-HCl质量浓度增大而提高;NaCl-HCl质量浓度从270/55 g/L升到290/55 g/L时,铅浸出率提高幅度较大;NaCl-HCl质量浓度继续增大,铅浸出率增幅明显变小。综合考虑,确定适宜的浸出体系为290 g/L NaCl+55 g/L HCl。

2.2.2 液固体积质量比对铅浸出率的影响

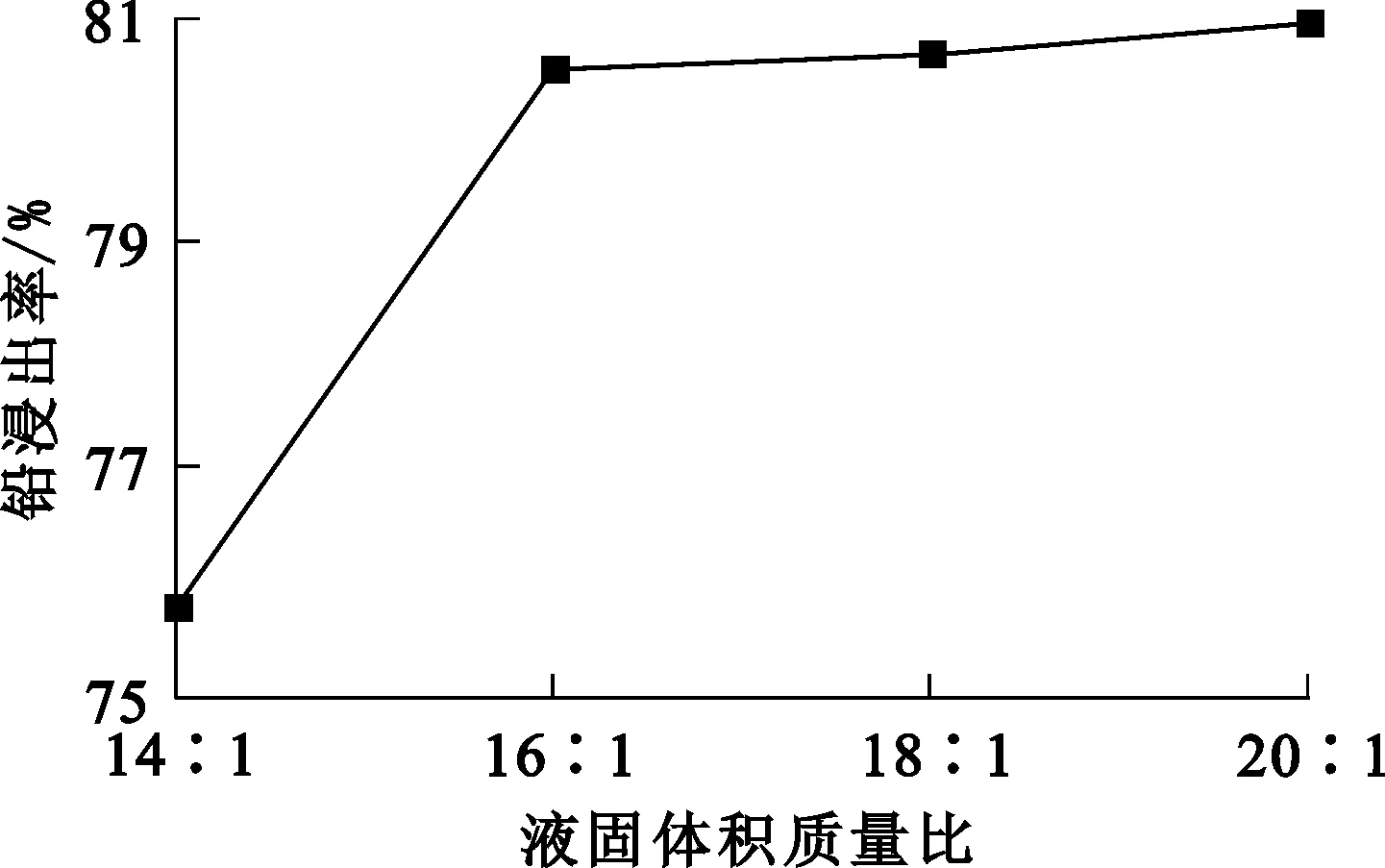

浸出温度50 ℃,浸出时间60 min,浸出体系为290 g/L NaCl+55 g/L HCl,液固体积质量比对铅浸出率的影响试验结果如图3所示。

图3 液固体积质量比对铅浸出率的影响

由图3看出:铅浸出率随液固体积质量比增大而提高;液固体积质量比从14∶1增至16∶1时,铅浸出率提高幅度较大;液固体积质量比由16∶1增至20∶1时,铅浸出率提高幅度较小。这是因为随液固体积质量比增大,溶液黏度和溶剂扩散阻力减小,使铅更容易浸出,浸出液也容易过滤;但液固体积质量比过大,后续固液分离难度增大,溶液中铅的回收也更为困难。所以,确定适宜的液固体积质量比为16∶1。

2.2.3 浸出温度对铅浸出率的影响

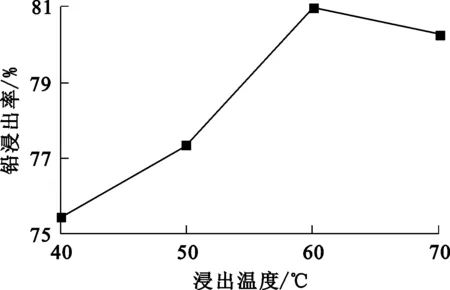

浸出时间60 min,浸出体系为290 g/L NaCl+55 g/L HCl,液固体积质量比为16∶1,浸出温度对铅浸出率的影响试验结果如图4所示。

图4 浸出温度对铅浸出率的影响

由图4看出:温度从40 ℃升高至60 ℃,铅浸出率提高幅度较大,因为随温度升高,浸出剂向固体颗粒表面扩散速度明显加快,化学反应速率加快;之后继续升高温度,铅浸出率反而下降,这是由于温度大于60 ℃以后,盐酸挥发速度加快,浸出液中盐酸浓度降低,从而使铅浸出率降低。综合考虑,确定适宜的浸出温度为60 ℃。

2.2.4 浸出时间对铅浸出率的影响

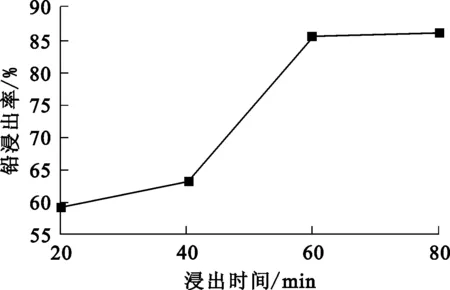

浸出体系为290 g/L NaCl+55 g/L HCl,液固体积质量比为16∶1,浸出温度60 ℃,浸出时间对铅浸出率的影响试验结果如图5所示。可以看出:随浸出时间延长,铅浸出率不断升高;浸出60 min时,铅浸出率增大至85.59%;之后继续延长浸出时间,铅浸出率变化较小,这可能是反应时间过长,再加上搅拌,导致溶液中盐酸蒸发,溶液酸度下降,导致铅浸出率提高缓慢。因此,最佳浸出时间以不超过60 min为宜。

图5 浸出时间对铅浸出率的影响

3 结论

试验结果表明,采用NaCl-HCl体系浸出铅银渣中的铅是可行的。影响铅浸出率的各因素主次顺序为NaCl-HCl质量浓度>液固体积质量比>浸出温度>浸出时间。最佳浸出条件(浸出剂组成290 g/L NaCl+55 g/L HCl,液固体积质量比16∶1,浸出温度60 ℃,浸出时间60 min)下,铅浸出率达85.59%。该法操作简便,可有效回收铅银渣中的铅。

[1] 李正明,张伟,窦传龙,等.湿法炼锌中铅银渣的处理回收工艺[J].云南冶金,2011,40(增刊2):173-175.

[2] 李黎婷.利用铅银渣综合提取锌铅银的试验研究[J].矿产综合利用,2010(3):15-19.

[3] 杨利姣,陈南春,钟夏平,等.NaCl-HCl体系浸出铅渣中铅的动力学分析[J].中国有色金属学报,2015,25(6):1705-1712.

[4] 舒毓璋,田喜林.一种硫酸铅湿法炼铅工艺:201310100691.8 [P].2013-03-27.

[5] 李发增,叶华,梅晶,等.含铅废渣湿法回收技术研究进展[J].广州化工,2014,42(14):40-42.

[6] 马永涛,王凤朝.铅银渣综合利用探讨[J].中国有色冶金,2008(3):44-49.

[7] 李发增.氯盐发浸出含铅废渣的实验研究[D].长沙:中南大学,2014.

[8] 童志权.氯盐浸出-铁粉置换法从硫酸铅渣中回收铅[J].湘潭大学自然科学学报,1991,13(3):70-76.

[9] 孙红燕,森维,孔馨,等.用氯盐从铅银渣中浸出铅[J].湿法冶金,2016,35(2):110-112.

Leaching of Lead From Lead-silver Slag Using NaCl-HCl System

SUN Hongyan1,2,SEN Wei3,KONG Xin1,2,LIU Guiyang1,2,YIN Puli1,2

(1.CollegeofScience,HongheUniversity,Mengzi661199,China; 2.LocalCharacteristicResourceUtilizationandNewMaterialsKeyLaboratoryofUniversitiesinYunnan,Mengzi661199,China; 3.YunnanTinGroup(holding)CompanyLimited,Gejiu661000,China)

Leaching of lead in lead-silver residue coming from some lead-zinc smelter using sodium chloride-hydrochloric acid system was studied by single factor experiments and orthogonal experiments.The results show that the influencing order on leaching rate of Pb is the concentration of NaCl-HCl system>liquid-to-solid ratio>leaching temperature>leaching time.The leaching of Pb is 85.59% under the conditions of concentration of NaCl-HCl system of 290-55 g/L,liquid-to-solid ratio of 16∶1,leaching temperature of 60 ℃ and leaching time of 60 min.The leaching effects is good.

lead-silver residue;NaCl-HCl system;leaching;lead sulfate

2016-08-03

红河学院“化学”云南省硕士点建设学科开放基金重点项目(HXZ1401);红河学院中青年学术骨干培养项目(2015GG0204)。

孙红燕(1983-),女,河北邯郸人,硕士,讲师,主要研究方向为有色金属二次资源综合回收利用及新材料开发。

TF812;TF803.21

A

1009-2617(2017)03-0200-03

10.13355/j.cnki.sfyj.2017.03.008