甲醇合成装置水冷器在线运行煮蜡总结

秦连满,刘世阳

(大化集团大连碳化工有限公司,辽宁大连 116600)

甲醇合成装置水冷器在线运行煮蜡总结

秦连满,刘世阳

(大化集团大连碳化工有限公司,辽宁大连 116600)

我公司煤制甲醇项目采用冷管式均温型甲醇合成塔,分析甲醇合成水冷器结蜡的原因,提出在线煮蜡措施及方案,实施后取得良好效果。

煤化工;甲醇合成;水冷器;结蜡;在线煮蜡

目前,国内大多的甲醇生产装置由于受气体组分、生产工艺、操作参数及合成催化剂等原因,导致甲醇合成过程中极易产生石蜡,造成水冷器结蜡,设备堵塞换热效果差,导致甲醇分离器分离效果下降,甲醇产量降低,未冷凝的甲醇气体循环回去又与新鲜气混合进入合成塔内发生副反应,使合成装置运行效率降低,造成经济损失。

1 工艺流程

大化集团大连碳化工煤制甲醇项目中,甲醇合成工序采用杭州林达化工技术工程有限公司的专利技术,为冷管式均温型甲醇合成塔。

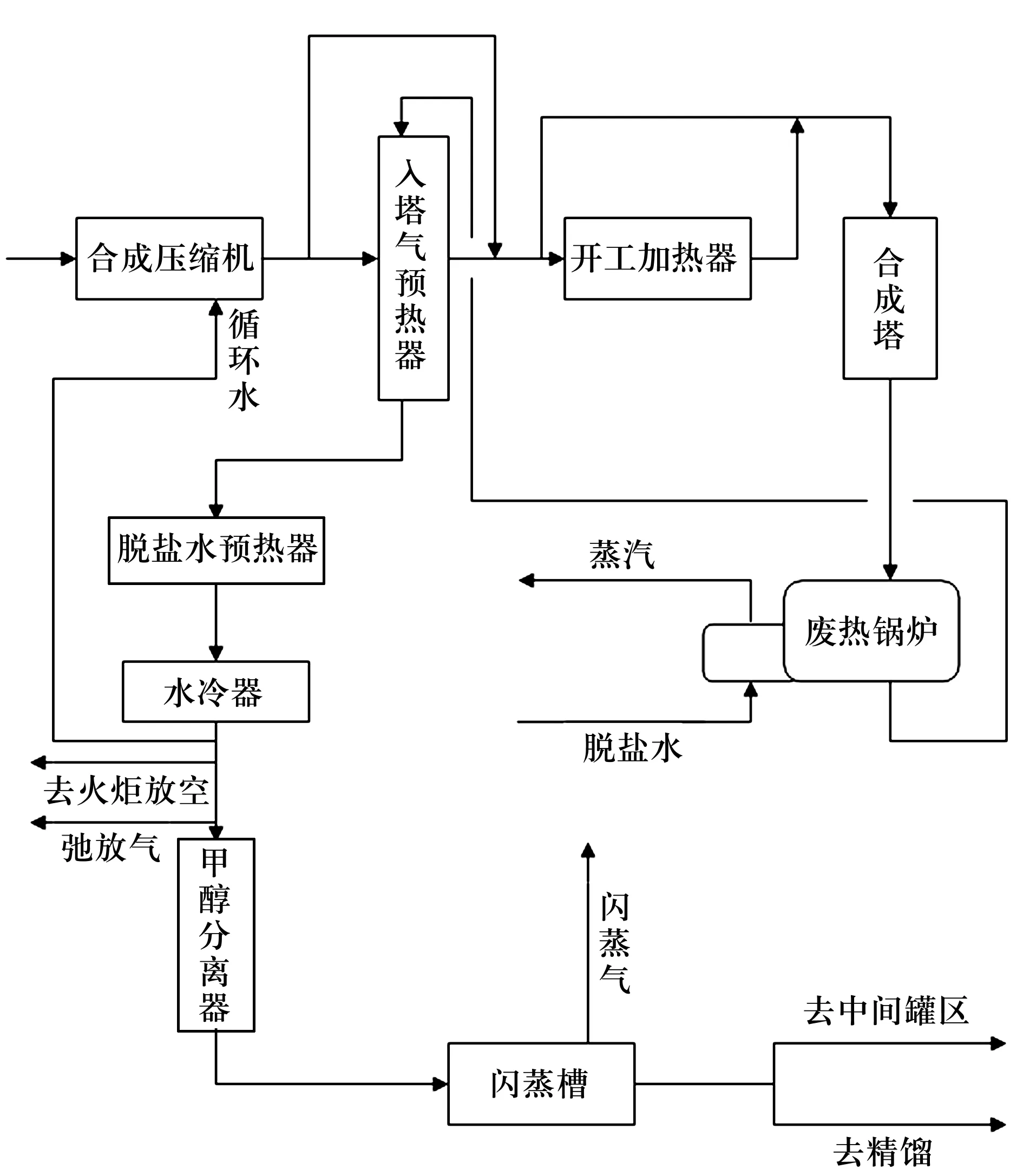

从低温甲醇洗来的合成气,经过脱硫、脱碳调节后,由合成气压缩机压缩至7.4 MPa,与循环气混合压缩8.1 MPa,首先经过入塔气预热器和开工加热器加热到合成塔所要求的温度进入合成塔。在入塔气预热器之前引出一路冷激气,跨过入塔气预热器。合成塔出口气经废热锅炉副产0.65 MPa(A)蒸汽以回收反应放出热量,出废热锅炉的反应气进入入塔气预热器的管程,加热壳程的入塔气。反应气离开入塔气预热器依次进入脱盐水预热器、水冷器冷至40 ℃以下,经甲醇分离器分离出粗甲醇。分离粗甲醇后的工艺气大部分返回压缩机循环段,另一部分弛放气经氢回收装置回收富氢气补入合成气中。出分离器的粗甲醇经闪蒸槽减压闪蒸后送至精馏或粗甲醇贮槽,闪蒸气送至燃料气管网作为燃料。工艺流程图,见图1。

图1 甲醇合成装置工艺简图

2 水冷器结蜡的原因

我公司煤制甲醇项目甲醇合成装置运行40天左右后,发现甲醇分离器入口温度上升,水冷器换热效果大幅下降,循环水进出口温度压差减小,经分析水冷器结蜡严重,其主要原因如下:

2.1 与合成反应温度有关

我厂使用的低压法合成甲醇,采用铜基催化剂。铜基催化剂在过低或过高温度下会促使CO与H2反应生成石蜡。我厂合成工序经常会出现超温和垮温现象,尤其合成塔温度在180~210 ℃时,极易产生石蜡。

2.2 与铁元素有关

甲醇工序的设备大都是碳钢,设备中含有的铁质可以与工艺气中的CO发生羰基反应,生成羰基铁,带入催化剂,使催化剂生成高级烷烃。

2.3 与装置反复开停车有关

刚开始导气时合成塔反应温度还未达到正常操作温度,工艺气通过催化剂层进行低温反应极易产生结蜡。停车阶段,系统置换不彻底,未置换干净的CO、H2在催化剂层进行低温反应也易产生石蜡 。

该装置自投运开车以来,由于前工序采用壳牌气化炉,经常出现反复开停、烧嘴跳车,使合成装置出现工艺气大幅波动,甚至退气,本次开车气化共计停车1次,烧嘴跳车多次。

装置此次运行40天后,出现严重结蜡问题,导致水冷器换热效果下降,使甲醇分离器温度升高,造成甲醇分离效果不好,最终导致合成反应效率低。而且结蜡导致甲醇气体在分离器中不能完全冷凝,未冷凝的甲醇气体循环回去又与新鲜气混合进入合成塔内发生副反应,长时间运行还能造成压缩机带液事故,导致压缩机叶轮受损,造成更大的损失。

3 在线煮蜡措施及方案

经分析,决定煮蜡处理,但传统的煮蜡方法必须合成系统停车,泄压、置换合格后,关闭水冷器循环水进出口阀,并在水冷器管程通蒸汽,加热水冷器管程,使水冷器列管内的石蜡熔化流入甲醇分离器排出。此方法主要缺点是系统必须切气泄压时间长,严重影响甲醇产量。有鉴于此,公司技术人员决定进行在线煮蜡。

首先测石蜡熔点,取以前煮蜡的蜡块让化验室进行水浴加热观察蜡块熔化温度,当温度达到75 ℃时蜡块开始熔化,到80 ℃以上温度时,石蜡熔化速度加快。经论证,将甲醇分离器入口温度提高至85 ℃,石蜡基本会融化为液态,进入甲醇分离器排出,能够解决水冷器结蜡问题。

其次用测温枪测水冷器循环水的进出口温度,水冷器循环水进出口温差只有1.5 ℃,并观察变换除氧器入水量为130 m3/h,煮蜡时确保除氧器入水量130 m3/h以上,另外让变换除氧器工序适当增加蒸汽量,确保除氧器温度。 最后对合成进行了在线煮蜡。首先将甲醇分离器与甲醇闪蒸槽液位控制在20%。 然后缓慢打开脱盐水换热器水侧旁路,旁路打至全开后,缓慢关小脱盐水换热器主路阀门直至关闭。脱盐水换热器水侧主路全部关闭后甲醇分离器入口温度涨到68 ℃左右不在上涨,继续缓慢关闭水冷器水侧入口阀门,使甲醇分离器入口温度缓慢上升至85 ℃。当温度达到80 ℃时,甲醇分离器与闪蒸槽出口调节阀门改走旁路,粗甲醇送出改送精馏杂醇油罐,以便防止调节阀被堵和石蜡进入中间罐区增加精馏的负担。有条件的可以事先在甲醇分离器出口管线配置管径100 mm的专用排蜡管线,将含有石蜡的甲醇直接装车环保处理。当温度上升至85 ℃,由于热平衡的破坏,温度会继续上升,此时通过微调水冷器水侧入口阀门来维持温度,不宜继续上升,持续30~40 min后,可以缓慢将水冷器水侧入口阀缓慢打开至全开,脱盐水换热器水侧主路缓慢打开至全开,旁路缓慢关闭,给装置降温,直至各参数正常后可以恢复生产,此时水冷器换热效果明显上升,效果显著。煮蜡前后效果对比表,见表1。

表1 煮蜡前后温度对比表

4 结 语

大化集团大连碳化工有限公司煤制甲醇项目中甲醇合成装置结蜡的问题,通过在线煮蜡处理以后,取得显著效果,大大减少了系统波动,为企业提高了经济效益。

TQ223.12

B

1005-8370(2017)03-47-02

2017-02-17