液体氯化钙生产工艺改进

于 鑫,杨 磊

(唐山三友志达钙业有限公司,河北唐山 063305)

液体氯化钙生产工艺改进

于 鑫,杨 磊

(唐山三友志达钙业有限公司,河北唐山 063305)

阐述了制钙车间在激烈的市场竞争中针对成品钙液合格率较低的情况进行了一系列的改造和调整,通过改造和工艺调整提高了成品钙液合格率,保证了成品氯化钙的生产。

制钙;合格率;压滤液;含灰;压滤机

近年来氯化钙市场供大于求,产品竞争相当激烈,尤其山东酸法制钙兴起以后,其产品成本较低,有较强的竞争力。而我们在成本方面不具备优势,所以我们必须在产品质量上下功夫,才能在市场竞争中立于不败之地。

要想提高产品质量,则必须提高成品钙液的合格率。现在公司生产的成品钙液合格率较低,对产品的质量有较大影响。我们公司对成品钙液合格率的要求为大于95%,而现在只能达到91%,还有很大的提升空间。

1 成品钙的生产流程

由纯碱公司送来的15%压滤液加酸降低压滤液中的灰分,然后送到蒸发系统进行提浓处理,将压滤液提浓至28%后,送到净化岗位的澄清桶进行澄清排盐;澄清桶上层液溢流至钙液桶,然后使用钙液泵送至蒸发系统进一步提浓至40%后,再送至净化岗位澄清桶进行加硫处理,除去钙液内的铁离子;澄清桶上层液溢流后进入压滤机,以除去钙液中的悬浮杂质,压滤后的钙液送入成品钙液桶,以备使用。

2 成品钙液质量情况

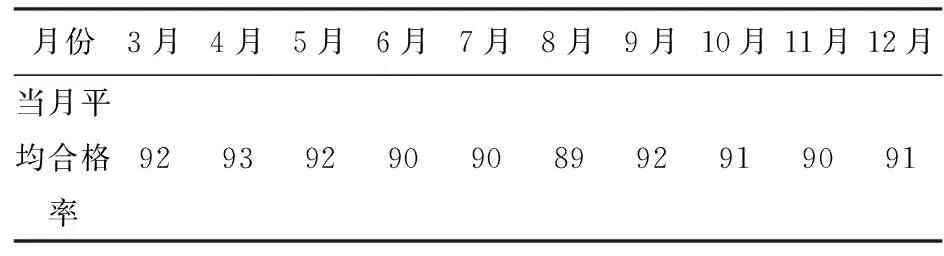

我们收集了2016年3月~12月钙液合格率并制成统计表。由表可以看出,3月以来,合格率远低于95%的设计合格率。

表1 钙液合格率统计(%)

导致成品钙液不合格的原因主要有几个方面。

1)含灰过高。

2)含灰忽大忽小。

3)含有大量杂质。

4)悬浮颗粒多。

3 影响成品钙液合格率的因素与措施

3.1 压滤液含灰不稳定

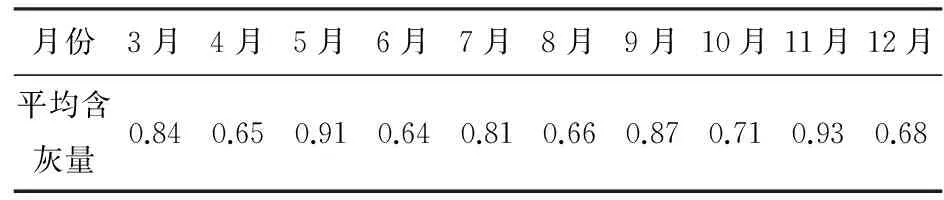

我们对2016年3月~12月压滤液中含灰进行了统计和汇总,记录如表2。

表2 压滤液含灰量统计(单位:tt )

由表2我们可以看出平均含灰量波动较大,含灰较不稳定,为我们控制压滤液含灰制造了难度。为了控制含灰量必须对压滤液进行酸碱中和,在压滤液进入钙液桶之前进行加酸处理,以保障后续蒸发系统的生产。所以我们根据纯碱公司送来的压滤液中的含灰,间断的调节加盐酸的量(含酸量21%),使压滤液中的含灰量控制在0.35~0.5 tt之间,保证后续蒸发系统的稳定生产,也有利于设备长周期运行。

3.2 加酸流量计不准

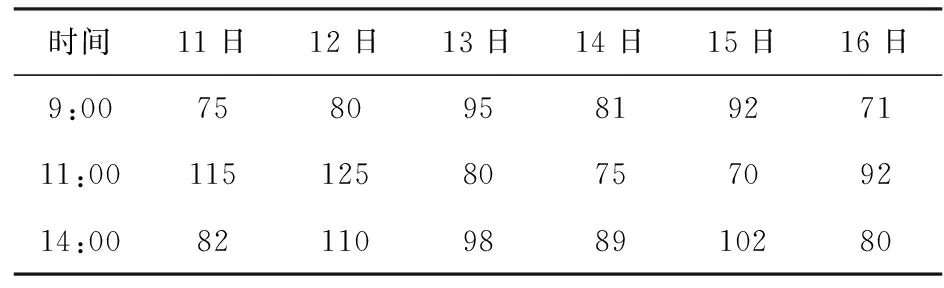

为了控制压滤液中的含灰量,必须对压滤液进行酸碱中和,为此我们安装了加酸流量计,为加酸提供数据参考。4月11日~16日我们对流量计的流量变化进行了现场检验,检验结果如表3。

表3 改造前流量统计(单位:L/h)

经现场检验,流量计在不加量的情况下,不同时段流量计流量变化较大,致使酸碱中和后压滤液中含灰量变化也较大,从而导致含灰量在0.2~0.6 tt波动,不利于后续蒸发生产。

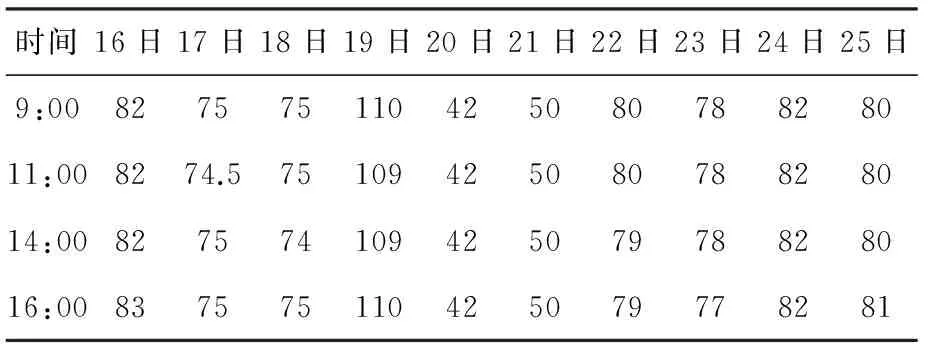

针对流量计不准的情况我们安装了AXF610G新型流量计,它的精确度更高。经记录,改造后的流量计和改造前相比流量变化减小,5月16日~25日对实施后的流量变化进行跟踪调查,调查的数据如表4。

表4 改造后流量统计(单位:L/h)

通过图表可以看出流量计改造完成后,其流量最高变化为1 L/h,其准确度得到了加强,有利于准确及时的反应加酸的量,使压滤液中的含灰量由原来在0.2~0.6 tt之间,降低到现在的0.45~0.49 tt,有利于酸碱中和后压滤液中含灰量的控制,保障了后续生产。

3.3 化硫不均匀

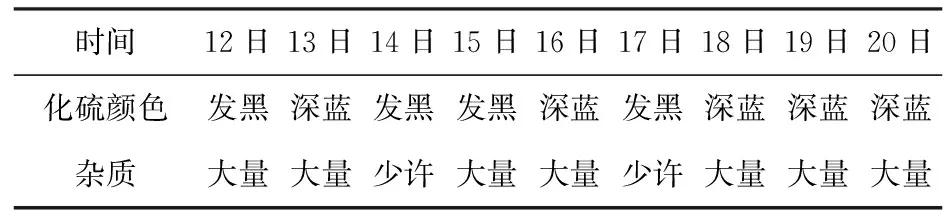

因为钙业公司设备及管道大部分为碳钢材质,氯化钙对碳钢腐蚀严重,所以需要在钙液中添加硫化钠以保护碳钢设备及管道,防止碳钢设备中的铁离子在钙液中过量,使钙液变红,污染钙液。因此硫化钠溶液要均匀。钙业公司的化硫槽为碳钢材质,由于硫化钠对碳钢也有腐蚀性,所以对化硫槽中的硫化钠溶液进行了现场检验,4月12日~20日的检验结果如表5。

表5 改造前化硫统计

通过现场检验,可以看出硫化钠溶解较不稳定,且含有大量杂质,严重影响了化硫效果,致使钙液中的硫化钠含量不稳定,造成了钙液颜色出现变化。

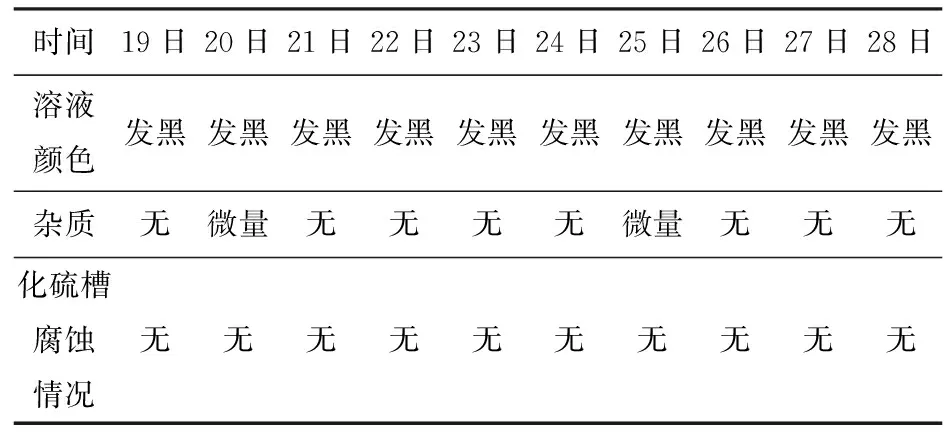

针对化硫不均匀,我们将碳钢材质化硫槽及管线改为304L不锈钢材质。改造完成后,我们对硫化钠的溶解效果进行跟踪调查,5月19日~28日调查结果如表6。

表6 改造后化硫统计

经现场观察记录,改造后的加硫装置溶解效果及沉淀比改造前有了较大进步。硫化钠溶解较正常,没有硫渣,有利于保护钙液颜色不产生变化,防止钙液中出现不溶物。

3.4 压滤机压滤效果差

钙液在澄清桶中澄清后,还有很多杂质无法沉降,所以我们对其进行压滤,使钙液中无法沉降的杂质过滤除去,保证钙液质量。我们对压滤机压滤效果进行了现场调查,通过调查发现当进液量正常时,滤液颜色微红,含铁量0.0018~0.0028 mol/L,有少量悬浮物。从而判断出压滤机压滤效果较差,没有使钙液中的杂质去除干净,导致钙液颜色发生了变化,不利于后续生产的运行。

为了解决这一难题,我们将压滤机上20目滤布,改装为30目滤布,使其网眼缩小,有利于截留钙液中的杂质,使钙液颜色澄清。通过我们的调查发现,更换新型滤布后压滤效果明显增强,由原来钙液有颜色变化和悬浮物到现在的澄清,铁离子含量在0.00085 mol/L以下,保证了正常的生产。

4 其他方面

1)澄清桶澄清效果较差:将进液方式进行了改变,由原来进一个澄清桶改为两个澄清桶同时进液,可以使澄清时间增加一倍,保证了澄清效果。

2)钙液管道大部分为碳钢材质管道,钙液腐蚀严重会对钙液造成影响。将其改为玻璃钢复合材质管道,保证管道不被腐蚀,从而保障了钙液的颜色正常。

5 结 语

在今年钙液生产运行中,发现还存在许多不确定因素,例如,钙液在输送过程中结疤,加硫泵运行较不稳定,酸管硬化较严重等问题,有待今后进一步解决。

TQ132.32

B

1005-8370(2017)03-38-03

2015-12-01

于鑫(1980—),2006年毕业于河北理工大学化学工程与工艺专业,高级工程师,现任唐山三友纯碱公司制钙车间副主任工程师。