高速列车前端多胞吸能结构的耐撞性优化

张秧聪, 许 平, 彭 勇, 邓雯苑,2, 车全伟

(1. 中南大学 轨道交通安全教育部重点实验室,长沙 410075; 2. 广东技术师范学院 汽车学院,广州 510000)

高速列车前端多胞吸能结构的耐撞性优化

张秧聪1, 许 平1, 彭 勇1, 邓雯苑1,2, 车全伟1

(1. 中南大学 轨道交通安全教育部重点实验室,长沙 410075; 2. 广东技术师范学院 汽车学院,广州 510000)

为设计具有良好耐撞性能的高速列车前端多胞吸能结构,基于显式动力学有限元软件LS-DYNA,建立此吸能结构的有限元模型。通过台车碰撞试验验证了有限元模型的准确性,结合验证的有限元模型与全因子试验设计,构造了吸能结构的比吸能SEA和撞击平台力关于设计参数单元胞边长和壁厚的Kriging代理模型,并进行了误差分析,采用多目标粒子群优化算法,对多胞吸能结构的截面尺寸和厚度进行了优化设计。结果表明,壁厚比单元胞边长对多胞吸能结构耐撞性影响更显著,通过合理匹配壁厚和边长,能有效提高撞击平台力和比吸能。

固体力学;多胞结构;数值仿真;碰撞试验;多目标优化

随着高速列车运行速度提高[1],一旦发生碰撞事故,将造成重大人员伤亡和财产损失。2011-07-23T20:30,甬温线发生高速列车追尾事故,造成40多人死亡200多人受伤。为实现列车乘员安全保护,减少事故损失,对列车端部吸能装置的要求也越来越高,所以设计和优化合理的列车端部吸能装置已经成为列车耐撞性研究中的热点问题。

理想的列车吸能结构应当位于车体的前后部分,在可控制的变形区域内发生塑性变形,吸收撞击动能,同时保障乘客区域不发生严重破坏,并且在碰撞过程中不会产生过大的撞击力峰值,使撞击减速度在人体的承受范围内[2]。薄壁结构因其吸能效率高、重量轻、成本低等特点,被广泛应用于车辆、轮船、航空航天等领域[3],对高速列车来说,采用薄壁管作为吸能元件是比较合适的。国内外学者已经在列车吸能结构方面做了很多工作并取得了一定成果[4-9],姚松等[10-14]对吸能结构中常用的典型薄壁结构碰撞吸能的影响因素如结构横截面形状、结构尺寸、材料特性参数、结构预变形等进行了研究,探讨了不同的因素对结构碰撞吸能特性的影响规律。

过去的研究多集中于圆管、方管等单胞吸能结构,很少有关于多胞吸能结构方面的研究。高广军等[15]对六边形蜂窝吸能结构进行了撞击数值仿真,发现组合构型多胞薄壁管的耐撞性要优于单胞吸能结构;文桂林等[16]基于多项式代理模型和多目标粒子群优化算法,对不同截面形状的多胞结构进行了耐撞性优化设计;亓昌等[17]采用有限元仿真,以比能量SEA和撞击峰值力Fp为评价指标,研究了不同冲击角度下的锥形多胞薄壁方管的吸能特性。

基于以上研究,可以看出多胞薄壁吸能结构具有广泛的应用前景,本文以实际的工程项目为背景,以某型号高速动车组前端多胞吸能结构为研究对象,首先对吸能结构进行数值仿真研究其耐撞性,接着通过台车冲击试验验证数值仿真结果。在经过验证的数值仿真的基础上,结合Kriging近似模型和多目标粒子群优化算法,以最大比吸能SEA(Specific Energy Absorption)和撞击平台力Fm为优化目标,对高速列车前端吸能结构进行耐撞性优化,并确定合理的截面尺寸参数。

1 模型的建立

1.1 几何模型

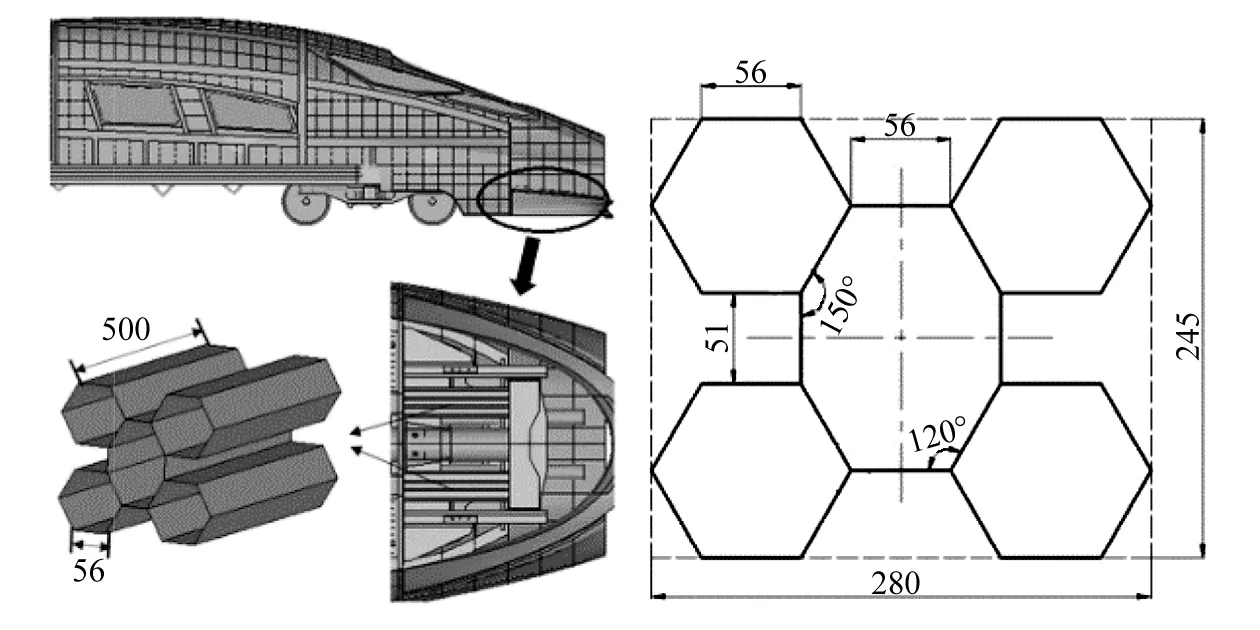

高速动车组的前端吸能结构,如图1所示。是以八边形管为基础,正六边形管围绕在其四周,形成的五孔组合蜂窝结构形式[18]。正六边形单元胞的边长a为56 mm,八边形管上、下边长b为56 mm,侧边长c为51 mm,斜边与侧边的夹角为150°,上、下边与斜边的夹角为120°,横截面的大小为280 mm×245 mm。五孔吸能结构薄壁厚度为5 mm,长度为500 mm。

图1 高速动车组前端吸能结构Fig.1 High-speed train front-end energy-absorbing structure

1.2 有限元模型

1.2.1 有限元模型的定义

为了研究吸能结构的耐撞性,本文使用非线性有限元软件LS-DYNA对其进行数值仿真分析。利用Hypermesh前处理软件对吸能结构的几何模型进行网格划分,得到如图2所示的有限元模型,包括固定刚性墙、吸能结构、固定轨道、试验台车四个部分。为了准确模拟吸能结构的变形,胞壁均采用5mm×5mm的Beltschko-Tsay四边形壳单元,单元厚度方向采用3点积分,面内采用单点积分。同时为了提高计算效率,试验台车和轨道的单元尺寸设为20mm×20mm。

在模拟碰撞时,吸能结构的自接触采用“AUTOMATIC_SINGLE_SURFACE”接触算法,吸能结构与台车、轮对与轨道之间采用“AUTOMATIC_SURFACE_TO_SURFACE”接触算法。接触的静摩擦因数设为0.3,动摩擦因数设为0.1。吸能结构固定在质量为3 000kg的台车前端,台车在固定轨道上以初始冲击速度v0=15.51m/s撞击固定刚性墙。

图2 有限元模型及边界条件Fig.2 FEM and boundary conditions

1.2.2 材料模型

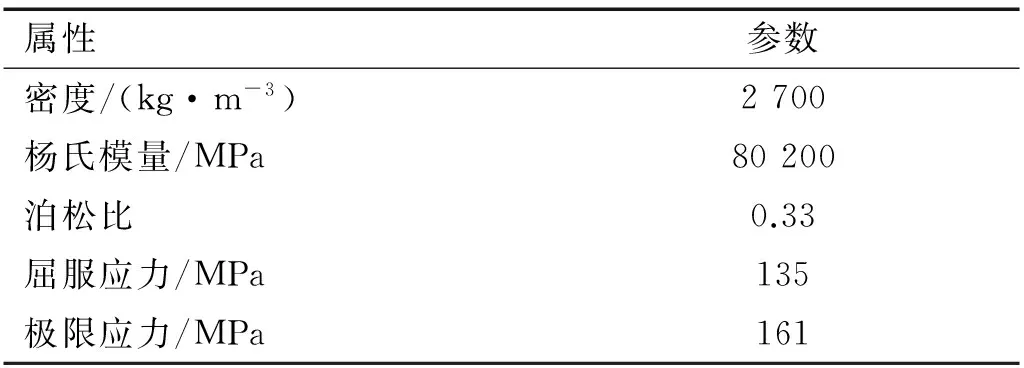

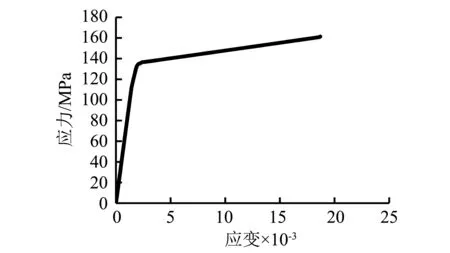

吸能结构的材料为6008系铝合金,为了获得材料的力学性能,从相同的吸能结构上截取一块标准件,使用MTS647液压万能材料试验机进行准静态拉伸试验,如图3所示。因金属材料在弹性阶段应力随应变呈线性变化,试验时采用恒定载荷增量加载以缩短加载时间,加载载荷增量为20kN/min;当进入初始塑性后,采用15mm/min的恒定速度加载。得到材料的应力-应变曲线,如图4所示。材料的参数,如表1所示。使用LS-DYNA材料库中的Mat.024材料模型定义6008系铝合金的材料属性。为了减少计算时间,在计算精度不降低的情况下,台车和钢轨使用“Mat.020-MAT_RIGID”材料模型定义属性。

表1 吸能结构材料参数Tab.1 Energy-absorbing structurematerial properties

图3 准静态拉伸试验Fig.3 Quasi-tensile test

图4 材料拉伸试验数据Fig.4 Tensile test data for the material

1.2.3 耐撞性的评价指标

高速列车前端吸能结构在碰撞发生时,主要通过压缩变形吸收冲击动能,耐撞性优化目标是得到具有最大吸能量和最小峰值力的结构参数。撞击峰值力(Fp),撞击平台力(Fm),变形位移(S),吸能量(EA)都是广泛用于吸能结构的耐撞性参数。

吸能量(EA)是衡量吸能结构吸收撞击能量的一个重要指标,在数学上定义如下:

(1)

式中:F(s)为瞬时撞击力,是位移S的函数。

撞击平台力(Fm)为衡量吸能结构缓冲变形的能力,可以通过吸能量(EA)除以压缩位移S得到:

(2)

另外比吸能SEA用来表示吸能结构单位质量的吸能,可以通过吸能量(EA)除以质量m得到:

(3)

2 有限元模型的试验验证

2.1 试验设置

为了观察吸能结构在高速冲击下的撞击特性和验证数值仿真模型的准确性,对高速列车前端吸能结构进行全尺寸的动态冲击试验,如图5所示。电机通过钢丝绳牵引3 000kg的台车加速,当速度达到15.51m/s时,电机收到信号停止转动,台车依靠惯性冲击刚性墙。在轨道的右侧布置有NAC MEMRECAM HX-3高速摄像机(采样频率为50k fps),记录台车和吸能结构的变形过程和位移。固定刚性墙安装有测力传感器,可以采集瞬时撞击力。

图5 试验台车与吸能结构Fig.5 Crash trolley and energy-absorbing structure

2.2 结果分析

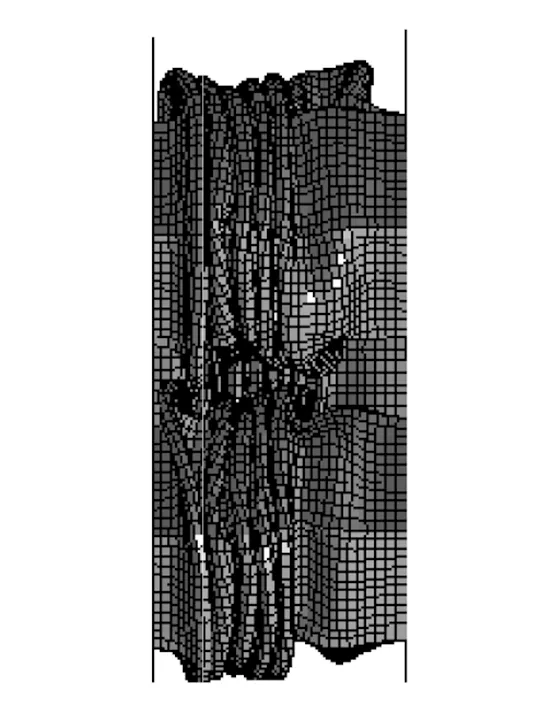

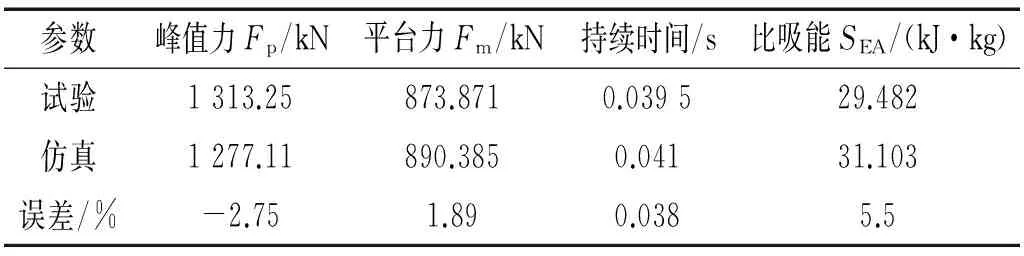

从图6可知,台车冲击试验和有限元仿真中吸能结构的变形基本一致,得到的撞击力-时间曲线,如图7所示。两条曲线的趋势基本一致。试验和仿真的撞击力分别在0.001 s和0.000 9 s达到第一个峰值点,大小分别为1 313.25 kN和1 277.11 kN,随后急剧下降,然后在873.871 kN和890.385 kN上下波动起伏,最后在0.032 s和0.035 s开始降为0,试验和仿真的撞击持续时间分别0.039 5 s和0.041 s。由于实际中试验条件要比仿真更加复杂,所以撞击力-时间曲线的每个峰值点不能完全吻合,但是峰值点的数量和撞击力的振幅基本一致。吸能结构冲击试验和仿真的结果对比与误差见表2,撞击峰值力Fp、撞击平台力Fm、比吸能SEA、撞击持续时间误差都很小,从而验证了有限元模型的准确性。

图6 台车冲击试验和有限 元仿真变形对比图Fig.6 Contrast diagram of car crash tests and finite element simulation deformation contrast diagram

图7 试验与仿真的 撞击力-时间曲线Fig.7 Crash force-time curves for experimental and simulation表2 试验与数值仿真关键参数对比Tab.2 Comparison of critical indexes between the experimental and the numerical simulations

参数峰值力Fp/kN平台力Fm/kN持续时间/s比吸能SEA/(kJ·kg)试验1313.25873.8710.039529.482仿真1277.11890.3850.04131.103误差/%-2.751.890.0385.5

3 吸能结构的耐撞性优化

3.1 优化问题的提出

在实际工程应用中,作为高速列车的主吸能元件,一方面要求吸能效率高,在一定范围内,撞击平台力Fm越高越好,另一方面,高速列车前端吸能结构还作为车辆承载结构,其撞击平台力Fm越高,承载能力就越强。所以本文以最大撞击平台力Fm和最大比吸能SEA为优化目标,对吸能结构进行多目标耐撞性优化,选取壁厚t和正六边形单元胞边长a作为设计变量,a和t的取值范围分别是40 mm≤a≤60 mm和3 mm≤t≤5 mm,所以吸能结构的耐撞性优化用数学公式表达如下:

(4)

3.2 试验设计

试验设计(DOE),就是构建近似模型的采样策略,决定了采样点的数量和空间分布[19]。全因子设计、正交试验设计、中心复合设计(CCD)、Box-Behnken设计、拉丁超立方采样、哈默斯雷采样这些试验设计类型被广泛应用到DOE。吸能结构具有壁厚t和正六边形单元胞边长a两个因子,两个因子各有5个取值水平,考虑所有可能的因子组合及因子的每个取值水平,采用全因子设计,所需要的试验次数为25次。

3.3 Kriging近似模型与误差分析

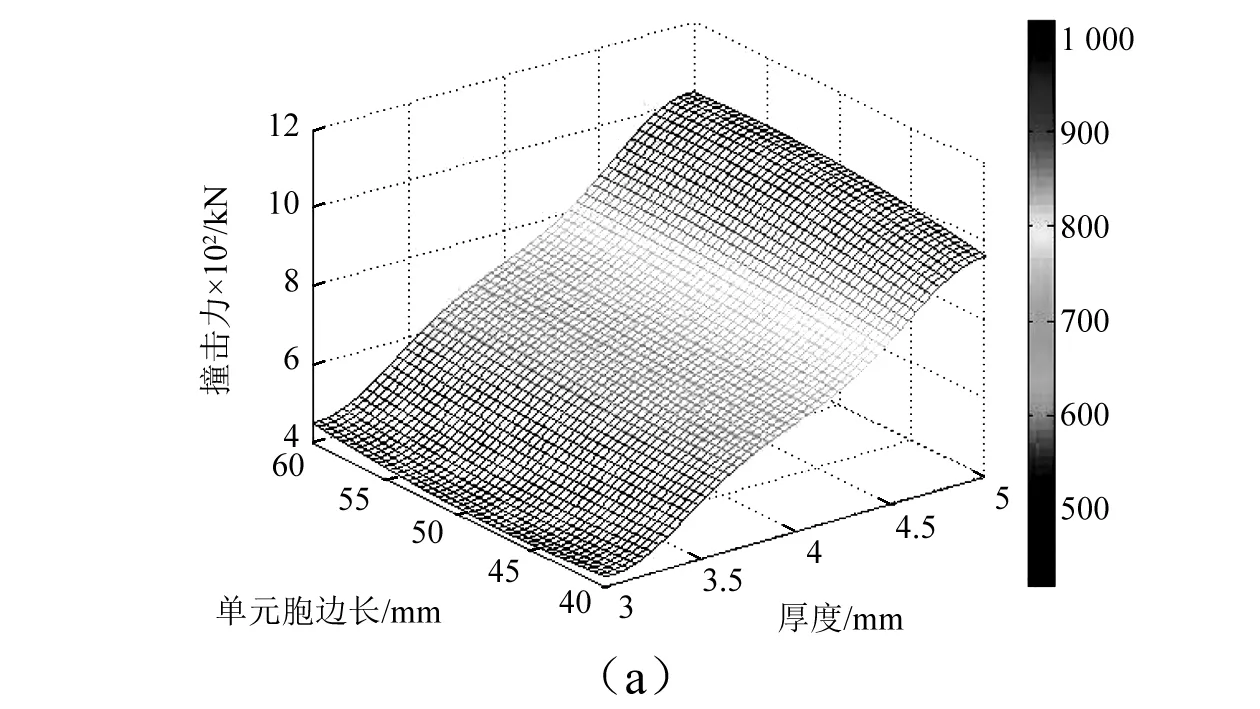

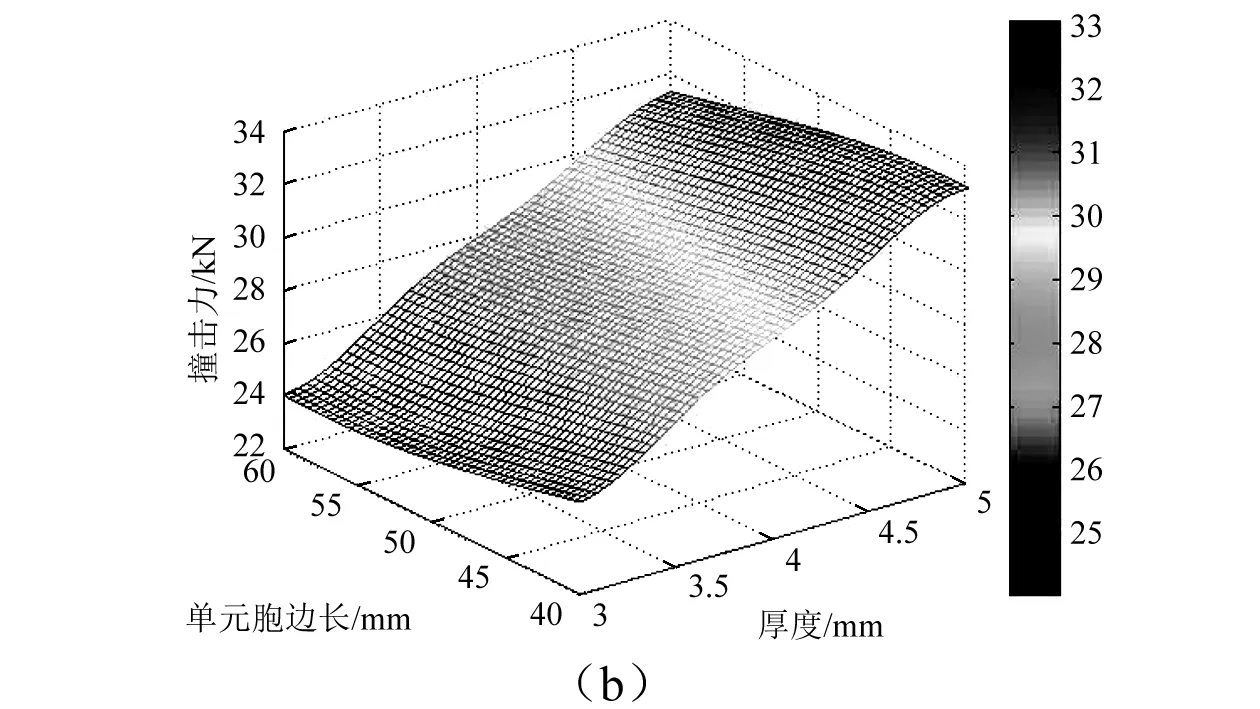

以全因子试验设计的仿真结果为样本点,基于Kriging法构建撞击平台力Fm和比吸能SEA的近似模型,如图8所示。撞击平台力Fm随着壁厚t的增大而增大,而且曲线变化趋势明显,说明壁厚对平台力Fm的影响显著;撞击平台力Fm随着正六边形单元胞边长a增大而增大,但是变化趋势不明显,撞击平台力Fm在达到1 000 kN时开始趋于平稳。比吸能SEA随壁厚t增大而增大,增大趋势显著;比吸能SEA随正六边形单元胞边长a增加而减小。

图8 撞击平台力Fm和比吸能SEA的响应面Fig.8 Response surface of Fm and SEA

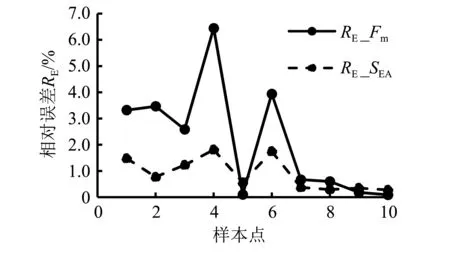

为检验Kriging代理模型的拟合精度,从25个样本点中随机抽取10个检测样本进行误差分析,拟合精度分析,见表3。相对误差RE曲线,如图9所示。相对误差RE可以通过如下公式计算得到:

(5)

表3 拟合精度分析结果Tab.3 Fitting accuracy analysis results

从图7和表3可知,Kriging模型拟合精度很好,撞击平台力Fm拟合的相对误差为0.087%~6.445%,比吸能SEA的拟合精度误差为0.276%~1.806%,比吸能SEA拟合精度要比撞击平台力Fm高。

3.4 多目标粒子群优化算法和流程

基于Kriging法构建撞击平台力Fm和比吸能SEA

的近似模型,需要借助优化算法对代理模型进行寻优。吸能结构的耐撞性优化是典型的多目标优化问题,相比于传统的多目标遗传算法NSGA,多目标粒子群算法收敛速度快、产生Pareto前沿分布均匀、算法简单,被广泛应用于车辆设计中[20],所以本文采用多目标粒子群算法得到目标函数撞击平台力Fm和比吸能SEA的Pareto前沿。多目标粒子群算法的流程,如图10所示。

图9 相对误差曲线Fig.9 Relative Error curves

图10 多目标优化算法流程图Fig.10 Flow chart of multi-objective optimization algorithm

3.5 优化结果

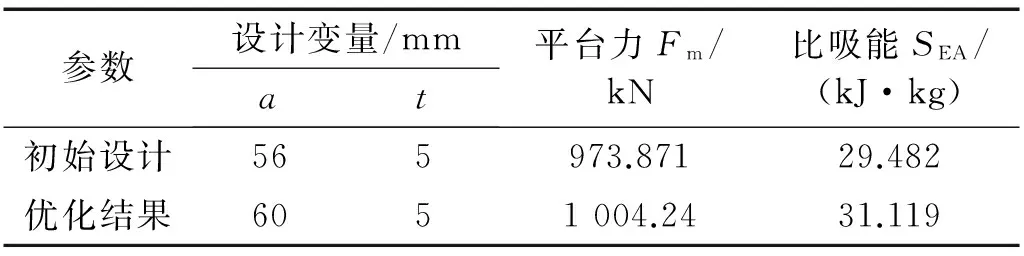

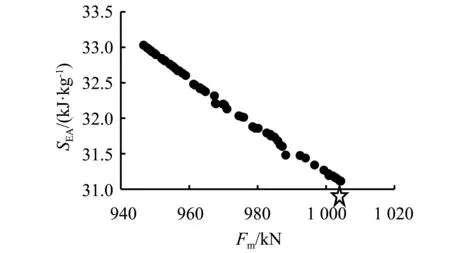

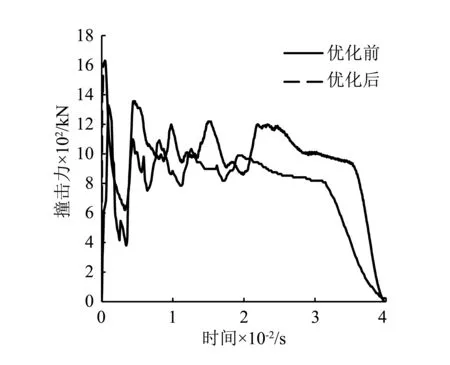

多目标粒子群优化得到的Pareto前沿,如图11所示。理论上,Pareto前沿上的任意一点都可作为最佳点,从图中可知,提高撞击平台力Fm必然会减小比吸能SEA,高速列车前端吸能结构作为承载式吸能结构,其承载能力在撞击中尤为关键,设计要求撞击平台力Fm>1 000 kN,所以从符合条件的Pareto解集中选择平台力Fm最大的优化结果,对应的最优结构参数壁厚t和正六边形单元胞边长a分别为5 mm和60 mm。优化前后吸能结构的撞击力-时间曲线、优化结果,如图12和表4所示。优化后撞击平台力从973.871 kN提高至1 004.24 kN,不仅满足了设计要求的平台力限制,在相同压缩位移内还提高了吸能量;比吸能从29.482提高至31.119,说明优化后的吸能结构单位质量吸能量更高。

表4 吸能结构优化结果Tab.4 The optimization results of energy absorption

图11 Pareto前沿Fig.11 Pareto fronts

图12 优化后撞击力-时间曲线Fig.12 The optimized crash force-time curve

4 结 论

本文为研究和优化高速列车前端结构的耐撞特性,建立吸能结构的有限元模型,基于LS-DYNA进行数值仿真。为了验证有限元模型的准确性,以15.51 m/s的速度进行台车冲击试验,试验和仿真的结果吻合得很好。经验证的吸能结构有限元模型,能有效提高分析效率。

以最大化撞击平台力Fm和比吸能SEA为优化目标,采用全因子试验设计得到25组样本点,基于Kriging构件撞击平台力Fm和比吸能SEA两个响应的近似模型,从两个响应面模型可以看出壁厚t相比单元胞边长a对多胞吸能结构的撞击平台力Fm和比吸能SEA影响更显著。随机抽取10组样本进行误差分析,撞击平台力Fm拟合的相对误差为0.087%~6.445%,比吸能SEA的拟合的相对误差为0.276%~1.806%,验证了Kriging模型的拟合精度。

在撞击平台力Fm和比吸能SEA两个优化目标的Kriging模型基础上,基于多目标粒子群优化算法对吸能结构进行优化设计,得到最优撞击平台力Fm和比吸能SEA的Pareto前沿,优化后结构的撞击平台力Fm达到1 004.24 kN,比吸能SEA达到31.119 kJ/kg。通过合理匹配壁厚和单元胞边长,能有效提高撞击平台力和比吸能。

[1] 张志新, 肖守讷, 阳光武, 等. 高速列车乘员碰撞安全性研究[J]. 铁道学报, 2013, 35(10): 24-32. ZHANG Zhixin, XIAO Shoune, YANG Guangwu, et al. Research on collision safety of high-speed train crews & passengers[J]. Journal of the China Railway Society, 2013, 35(10): 24-32.

[2] 刘建新, 赵华. 高速动力车能量吸收装置[J]. 铁道学报, 1997, 19(3): 32-36. LIU Jianxin, ZHAO Hua. Energy absorbing devices for high-speed locomotive under crash[J]. Journal of the China Railway Society, 1997, 19(3): 32-36.

[3] 蒋致禹, 顾敏童, 赵永生. 一种薄壁吸能结构的设计优化[J]. 振动与冲击, 2010, 29(2): 111-116. JIANG Zhiyu, GU Mintong, ZHAO Yongsheng. A thin-walled energy-absorbing structure design optimization[J]. Journal of Vibration and Shock, 2010, 29(2): 111-116.

[4] LEWIS J H, RASAIAH W G, SCHOLES A. Validation of measures to improve rail vehicle crashworthiness[J].Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 1996, 210(2): 73-85.

[5] LU G. Energy absorption requirement for crashworthy vehicles[J]. Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 2002, 216(1): 31-39.

[6] 李松晏, 郑志军. 高速列车吸能结构设计和耐撞性分析[J]. 爆炸与冲击, 2015,35(2):164-170. LI Songyan, ZHENG Zhijun. Energy-absorbing structure design and crashworthiness analysis of high-speed trains[J]. Explosion and Shock Waves, 2015,35(2): 164-170.

[7] 雷成, 肖守讷, 罗世辉. 基于显式有限元的高速列车吸能装置吸能原理研究[J]. 铁道机车车辆, 2012, 32(2): 1-5. LEI Cheng, XIAO Shoune, LUO Shihui. Research on the energy-absorbing theory of high-speed train energy-absorbing component based on the explicit finite element[J]. Railway Locomotive & Car, 2012, 32(2): 1-5.

[8] 陈秉智, 张向海, 马纪军, 等. 高速动车组被动安全性和耐撞性研究[J]. 计算力学学报, 2011, 28(1): 152-158. CHEN Bingzhi, ZHANG Xianghai, MA Jijun, et al. High-speed EMUs passive safety and crashworthiness study[J]. Chinese Journal of Computational Mechanics, 2011, 28(1): 152-158.

[9] 张志新. 高速列车耐撞性结构及安全性研究[D]. 成都:西南交通大学, 2012.

[10] 姚松, 田红旗. 车辆吸能部件的薄壁结构碰撞研究[J]. 中国铁道科学, 2001, 22(2): 55-60. YAO Song, TIAN Hongqi. Research on vehicle energy absorption component of thin-walled structure under impact[J] China Railway Science, 2001, 22(2): 55-60.

[11] 栗荫帅. 车辆薄壁结构碰撞吸能特性分析与改进[D]. 大连:大连理工大学, 2007.

[12] 贾宇, 肖守讷. 耐碰撞车体吸能装置的薄壁结构研究[J]. 铁道车辆, 2005, 43(5): 6-10. JIA Yu, XIAO Shoune. Research on the thin-wall structure of the energy absorption equipment on the collision resistant car-body[J]. Rolling Stock, 2005, 43(5): 6-10.

[13] 谢素超. 耐冲击地铁车辆吸能结构研究[D]. 长沙:中南大学, 2007.

[14] 张平, 马建, 那景新. 波纹管耐撞性的多目标优化[J]. 振动与冲击, 2015, 34(15): 12-16. ZHANG Ping, MA Jian, NA Jingxin. Multi-objective optimization on the crashworthiness of corrugated tube[J]. Journal of Vibration and Shock,2015, 34(15): 12-16.

[15] 高广军, 姚松. 车辆薄壁结构撞击吸能特性研究[J]. 铁道机车车辆, 2002 (2): 8-10. GAO Guangjun, YAO Song. Research on energy absorption attribute in collision of thin-walled structure between trains[J]. Railway Locomotive & Car, 2002 (2): 8-10.

[16] 文桂林, 孔祥正, 尹汉锋, 等. 泡沫填充夹芯墙多胞结构的耐撞性多目标优化设计[J]. 振动与冲击, 2015, 34(5): 115-121. WEN Guilin, KONG Xiangzheng, YIN Hanfeng, et al. Multi-objective optimization design of form-filled sandwich wall multi-cell structure[J]. Journal of Vibration and Shock, 2015, 34(5): 115-121.

[17] 亓昌, 董方亮, 杨姝, 等. 锥形多胞薄壁管斜向冲击吸能特性仿真研究[J]. 振动与冲击, 2012, 31(24): 102-107. QI Chang, DONG Fangliang, YANG Shu, et al. Energy absorbing characteristics of a tapered multi-cell thin-walled tube under oblique impact[J]. Journal of Vibration and Shock,2012, 31(24): 102-107.

[18] 张在中, 姚曙光, 许平,等. 高速列车车体前端吸能结构的碰撞仿真与试验[J]. 机车车辆工艺, 2015(3):33-34. ZHANG Zaizhong, YAO Shuguang, XU Ping, et al. High-speed train car body front-end energy-absorbing structure of crash simulation and experiment[J]. Locomotive & Rolling Stock Technology, 2015(3):33-34.

[19] BENYOUNIS K Y, OLABI A G. Optimization of different welding processes using statistical and numerical approaches—A reference guide[J]. Advances in Engineering Software, 2008, 39(6): 483-496.

[20] RAQUEL C R, NAVAL JR P C. An effective use of crowding distance in multiobjective particle swarm optimization[C]∥ Proceedings of the 7th Annual conference on Genetic and Evolutionary Computation. Washington, DC: ACM, 2005: 257-264.

Crashworthiness optimization of high-speed train front multi-cell energy-absorbing structures

ZHANG Yangcong1, XU Ping1,PENG Yong1,DENG Wenyuan1,2,CHE Quanwei1

(1. Key Laboratory of Traffic Safety on Track of Ministry of Education, Central South University, Changsha 410075, China;2. School of Automotive Engineering, Guangdong Polytechnic Normal University, Guangzhou 510000, China)

To design high-speed train front multi-cell energy-absorbing structures with excellent crashworthiness, a finite element model (FEM) of energy-absorbing structure was established using LS-DYNA based on explicit dynamic. The FEM was verified using trolley collision test. Combined with the validated FEM and full factorial experiment design, the Kriging surrogate models of specific energy absorption (SEA) and mean crushing force with respect to design parameters were respectively constructed, and error analysis was given. The section size and thickness of the energy-absorbing structure were optimized by using a multi-objective particle swarm optimization algorithm. The result shows that wall thickness has more obvious impact on crashworthiness of the multi-cell energy-absorbing structure than cell-wall length. The mean crushing force and SEA can be effectively improved by reasonable matching wall thickness and length.

solid mechanics; multi-cellstructure; numerical simulation; impact experiments; multi-objective optimization

国家自然科学基金重点项目(U1334208);国家支撑项目(2015BAG12B01);教育部重点项目(113051A)

2016-01-11 修改稿收到日期: 2016-05-11

张秧聪 男,硕士,1990年生

彭勇 男,博士,教授,1984年生

U270.2;O342

A

10.13465/j.cnki.jvs.2017.12.006