超声吹脱-次氯酸钠氧化工艺处理酮连氮法制肼废水

方 鹏,吴云海,范翼昂,黄永明,朱桂生,郭如涛

(1. 河海大学 环境学院,江苏 南京 210098;2. 江苏索普(集团)有限公司,江苏 镇江 212006)

超声吹脱-次氯酸钠氧化工艺处理酮连氮法制肼废水

方 鹏1,吴云海1,范翼昂1,黄永明2,朱桂生2,郭如涛2

(1. 河海大学 环境学院,江苏 南京 210098;2. 江苏索普(集团)有限公司,江苏 镇江 212006)

采用超声吹脱-次氯酸钠氧化工艺处理酮连氮法制肼废水,优化了工艺条件,并进行了尾水处理与盐分回收。实验结果表明:在超声声能密度0.08 W/mL、吹脱气量2 000 L/h、次氯酸钠溶液(有效氯10%)投加量15 mL/L、反应时间20 min的最优条件下,COD、氨氮和肼类物质去除率分别达到96.97%、99.02%和96.60%,处理成本约为30 元/t(以废水计);尾水经蒸馏处理后可满足GB 8978—1996《污水综合排放标准》的一级B标准,回收NaCl纯度为98.92%,达到GB/T 5462—2015《工业盐》的精制工业盐一级标准。

酮联氮;水合肼;超声吹脱;次氯酸钠;盐分回收

水合肼又称水合联氨,其分子式为N2H4·H2O,是精细化工产品的重要原料和中间体,用途广泛,市场发展迅速[1]。我国普遍采用尿素法生产水合肼,伴随能耗高、三废重等问题。在能源与环境形势严峻的今天,尿素法已无发展前景,而酮连氮法因其能耗和三废远低于尿素法,是目前发达国制肼的主要路线,也是我国制肼工业升级改造的发展方向[2]。目前国内只有部分企业成功应用酮连氮法生产水合肼并处理废盐水。四川天原公司将废盐水在高温高压下水解,再加入次氯酸钠搅拌,得到精制盐水回用氯碱工业[3];山东亚星公司使用鼓泡-氧化工艺,在高温条件下将废盐水中的有机物含量降至200 mg/以下L[4];赖正华[5]使用真空脱出—氧化工艺处理并回收废盐水。

现有的研究多数采用改进的高氨氮废水处理工艺,忽略了酮连氮法制肼废水的高盐、高COD及存在形态多样的肼类物质的特性,导致现有处理工艺存在药耗高、肼类残留严重、盐分回收纯度低等问题。因此,研究如何高效率、低消耗地处理酮连氮法制肼废水,具有重要的理论与现实意义。

本工作针对酮连氮法制肼废水,在前人实践研究的基础上提出了超声吹脱-次氯酸钠氧化的处理工艺,重点考察了超声声能密度、吹脱气量、氧化剂投加量和反应时间对处理效果的影响,并进行了尾水处理与盐分回收,以期通过多种工艺相互配合解决肼类残留等问题。

1 实验部分

1.1 材料、试剂和仪器

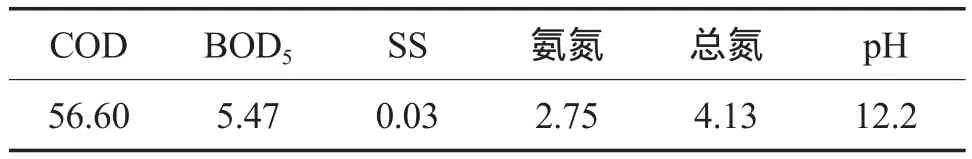

废水:华东某化工集团应用美方技术的酮连氮法制肼工艺的生产废水,取水点为常压精馏塔出水口,水温60 ℃,pH为12.3。废水水质见表1。由表1可见,该废水属于高COD、高盐废水,不适合生化处理。

表1 废水水质 ρ,mg/L

98%(w)浓硫酸、KMnO4、酒石酸钾钠、NaCl、NaOH、HgO、N-溴丁二酰亚胺、甲基红、KI、HgI2、浓盐酸、浓硝酸、溴酚蓝指示剂、二苯偶氮碳酰肼:分析纯;K2Cr2O7,AgNO3:优级纯;次氯酸钠溶液:有效氯10%。

AW320型电子分析天平:日本岛津公司;SAGA-10超纯水器:上海赛鸽公司;UV-1201型紫外分光光度计:北京瑞利公司;JENCO model 6010型pH计:上海任氏型;SHA-BA型恒温振荡器:江苏荣华公司;JASCO 5300型傅里叶变换红外光谱仪:日本分光公司;SKF-6A型超声波清洗仪:上海科导公司;HG-120型旋涡式空气泵:江苏荣华公司;DR1010型COD测定仪:美国哈希公司;KQ-500DE型超声波发生器:江苏昆山公司。

1.2 实验方法

1.2.1 废水的超声吹脱-次氯酸钠氧化处理

本实验主要为废水核心处理装置超声吹脱罐的小试研究。取废水2 L通过加水口漏斗倒入超声吹脱罐中,开启超声发生器,保持一定的超声功率;加入适量次氯酸钠溶液;打开气泵,将压缩空气从罐体底部通入,通过膜片式曝气器均匀布气,带走气体产物。反应一段时间后,取样待测。实验装置示意见图1。

图1 实验装置示意

1.2.2 尾水蒸馏

为了验证组合工艺的净化效果,将经超声吹脱-次氯酸钠氧化工艺处理后的尾水送至上述某公司的多效蒸发器中,在90%蒸发比条件下进行蒸馏,收集凝结水和盐分待测。

1.3 分析方法

采用COD测定仪测定COD,用稀释法配合硫酸汞隐蔽剂去除氯离子干扰;参照文献[6],测定其他常用水质指标。参照文献[7]测定肼类物质的含量。采用汞量法测定回收NaCl的纯度[8]。按GB/ T 5462—2015[9]中规定的方法测定回收NaCl的各项指标。采用FTIR技术分析盐分中的有机杂质。

2 结果与讨论

2.1 原水水质分析

酮连氮法制肼与尿素法相比,因生产工艺不同导致废水成分相差很大;在国内酮连氮法应用尚不成熟,许多企业应用不同外方酮连氮技术生产水合肼的废水成分差别也很大。因此,目前尚未有比较统一的酮连氮制肼废水成分指标范围,针对不同技术应根据实测废水指标研究处理方案。不同制肼废水的水质对比见表2。对比表1和表2可知,本实验应用美国技术的酮连氮法制肼废水,其污染程度低于传统尿素法但高于同行业其他酮连氮法水平。这意味着更高的药耗和处理难度,需要根据实测水质和净化要求确定废水处理思路。处理酮连氮制肼废水这类氯碱工业废水时,通常投加次氯酸钠可保证氨氮的高效去除,由于企业采用的酮连氮技术的产出废水污染程度很高,COD和肼类物质的去除成为工艺难点,应用改进的高氨氮处理工艺可能会出现净化效果不足的情况。为了获得较好的处理效果,本研究在吹脱-次氯酸钠氧化的工艺基础上补充了超声辅助工艺,以期充分发挥超声的高温热解作用和传质扩散作用,降低药剂投加量和吹脱气量,同时增强处理效果。

表2 不同制肼废水的水质对比

2.2 工艺条件的优化

2.2.1 超声声能密度

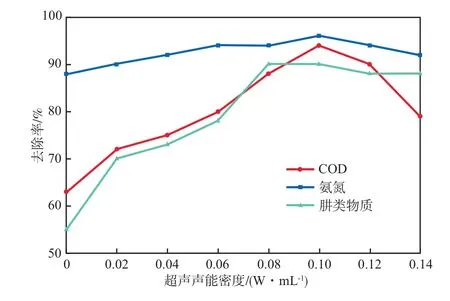

在次氯酸钠溶液投加量(以下简称次氯酸钠投加量)10 mL/L、吹脱气量2 000 L/h、反应时间20 min的条件下,超声声能密度对废水处理效果的影响见图2。由图2可见:COD和肼类物质的去除率先随声能密度的增大而提高;当声能密度增至0.08 W/mL后,肼类物质的去除率开始下降;当声能密度增至0.10 W/mL后,COD去除率出现明显下降趋势。这是由于当声能密度超过空化阈值时,超声产生的空化气泡没有足够的时间崩裂,导致空化作用减弱[11],由此引起的高温热解作用随之减弱,导致二者的去除率出现下降。由图2还可见,氨氮去除率在未施加超声作用时就达88%以上,随声能密度的增大出现小幅提升,而在声能密度超过0.10 W/mL后也出现略微下降。这说明次氯酸钠的氧化作用是去除氨氮的关键,声能密度在氨氮去除率较高的情况下作用并不明显[12]。综上,超声作用对COD和肼类物质的去除效果提升明显,但不宜施加较高的声能密度,应控制在空化阈值之内;次氯酸钠氧化对氨氮的去除起主要作用,超声对进一步去除氨氮效果有限。综合考虑,选择超声声能密度为0.08 W/mL较适宜。

图2 超声声能密度对废水处理效果的影响

超声辅助处理高污染难降解废水效果显著但能耗较高,故更适合小水量、标准高或对盐分回收具有严格要求的工业系统,而并不适合大水量系统,其应用应充分考虑水量、成本、净化需求以及稳定性等因素。

2.2.2 吹脱气量

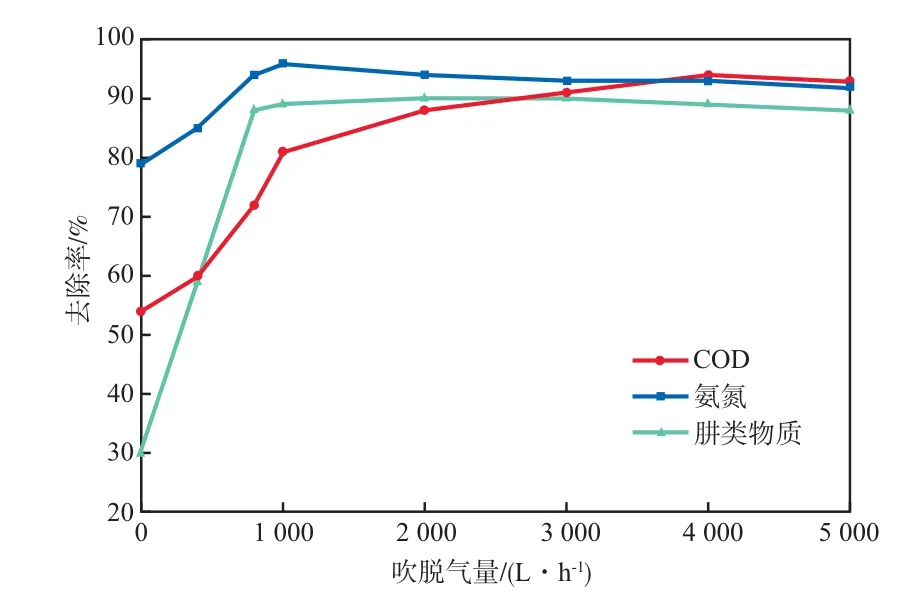

在次氯酸钠投加量10 mL/L、超声声能密度0.08 W/mL、反应时间20 min的条件下,吹脱气量对废水处理效果的影响见图3。

图3 吹脱气量对废水处理效果的影响

由图3可见:废水中COD、氨氮和肼类物质的去除率均先随吹脱气量的增大而提高,尤其是肼类污染物的升幅最为明显;当气量达1 000~2 000L/h(气液比为167~333)时,污染物的去除效果较好;继续增大气量,整体去除效果提升不明显,且氨氮可能因为高气量条件下高温水汽被大量吹出,反而出现去除率下降的情况。参考相关报道,本工艺的最佳吹脱气液比远低于传统吹脱法去除同类污染物时[13]。这是由于:超声辐射的机械效应会产生大量气泡[14],替代部分吹脱作用,减少了空气需要量;同时,超声辐射的高温热解作用配合次氯酸钠的氧化作用促进了污染物的氧化去除,使得单独吹脱工艺对污染物去除作用有限,不需高气量就可达到较理想的去除效果;另一方面,超声辐射具有扩散传质作用[15],使得废水中游离氨氮及其他易挥发物质能够快速扩散传质进入空气流,增强了吹脱效率,从而减少了吹脱工艺所需气量;此外,除了吹脱工艺本所具有的净化效果,在组合工艺中,吹脱起到了搅拌、传质的作用,促进了化学反应的进行。综合考虑,本工艺选择吹脱气量为2 000L/h,低于传统吹脱法,符合环保经济的要求。

2.2.3 次氯酸钠投加量

在超声声能密度0.08 W/mL、吹脱气量2 000L/ h、反应时间20 min的条件下,次氯酸钠投加量对废水处理效果的影响见图4。由图4可见,随着次氯酸钠氧化剂投加量的增加,各污染物的去除率均快速提升。这是因为次氯酸钠在碱性条件下会水解为次氯酸,进而分解形成具有强氧化性的新生态氧[16],可以氧化废水中的肼类物质、丙酮和氨氮。反应方程式如下:

由图4还可见:在不投加氧化剂时,各污染物仅有较低的去除率,说明超声吹脱工艺单独作用时,处理效果有限;当次氯酸钠投加量增至15 mL/L后,继续投加,各污染物的去除率提升不明显,说明可氧化污染物已基本去除完全。本研究选取废水的污染物浓度普遍高于相关报道中的同类废水,但氧化剂投加量却略低于其他工艺,不仅肯定了超声辐射的高温热解作用对废水中污染物的去除效果,而且验证了超声与其他工艺联用时,对改善反应条件、加快反应速率、提高反应产率的突出作用[17]。综上,考虑经济环保等因素,选择最佳次氯酸钠投加量为15 mL/L。

图4 次氯酸钠投加量对废水处理效果的影响

2.2.4 反应时间

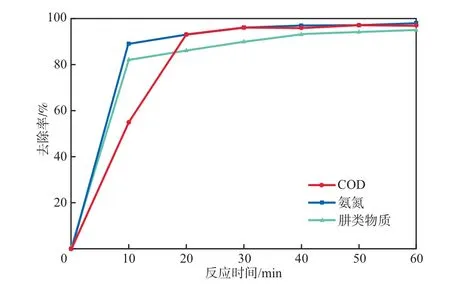

在次氯酸钠投加量10 mL/L、声能密度0.08 W/ mL、吹脱气量2 000L/h的条件下,反应时间对废水处理效果的影响见图5。由图5可见,组合工艺对污染物的去除是一个快速过程,20~30 min基本反应完全,此后各污染物的去除率基本不再提高。超声吹脱-次氯酸钠氧化工艺之所以反应速率较快,在于组合工艺之间的相互配合,相互促进。超声辐射存在高温热解、扩散传质等作用,一方面促进了氧化反应进行,另一方面提高了挥发性污染物液相传质进入气相的速率;吹脱工艺鼓入的压缩空气,在反应体系里起到了搅拌和及时带走反应产物的作用,使反应平衡趋向于去除污染物方向[18]。综上,从节能减排的角度考虑,选择反应时间为20 min。

图5 反应时间对废水处理效果的影响

2.3 处理效果与成本分析

超声吹脱-次氯酸钠氧化工艺的最优工艺条件确定为超声声能密度0.08 W/mL、吹脱气量2 000 L/ h(气液比333)、次氯酸钠投加量15 mL/L、反应时间20 min。该条件下COD、氨氮和肼类物质的去除率分别达到96.97%、99.02%和96.60%,出水COD为79.69 mg/L,氨氮质量浓度为1.96 mg/L,肼类物质质量浓度为27.23 mg/L,不仅在氨氮去除率上接近同类处理工艺,而且大幅提高了肼类物质的去除率,解决了对酮连氮法制肼废水的净化难题。

由于本组合工艺不设搅拌、减压、加热等设备,处理成本仅包括超声能耗、鼓风机能耗和次氯酸钠药品消耗3部分。在上述最优条件下,每吨废水的超声电耗为26.7 kW·h,吹脱成本约3~5元,投药成本约6元。经论证,总成本可控制在30元/t(以废水计)左右。此外,本工艺的净化效果为回收工业盐打下基础,不仅满足环保要求,还能产生相应的经济效益。

2.4 尾水处理与盐分回收

尾水经蒸馏处理后,冷凝水的水质见表3。由表3可知,冷凝水基本可达到GB 8978—1996《污水综合排放标准》[19]一级B的要求,可根据地方执行标准考虑出水调节pH后直排或进入企业污水厂。

表3 冷凝水的水质 ρ,mg/L

回收NaCl的纯度为98.92%,达到了GB/T 5462—2003中规定的精制工业盐一级标准,并且盐分中总氮和有机质的含量均低于标准值,降低了破坏离子膜和产生NCl3的危险[20],可用于配制精制盐水。回收NaCl的各项指标见表4。

表4 回收NaCl的各项指标 w,%

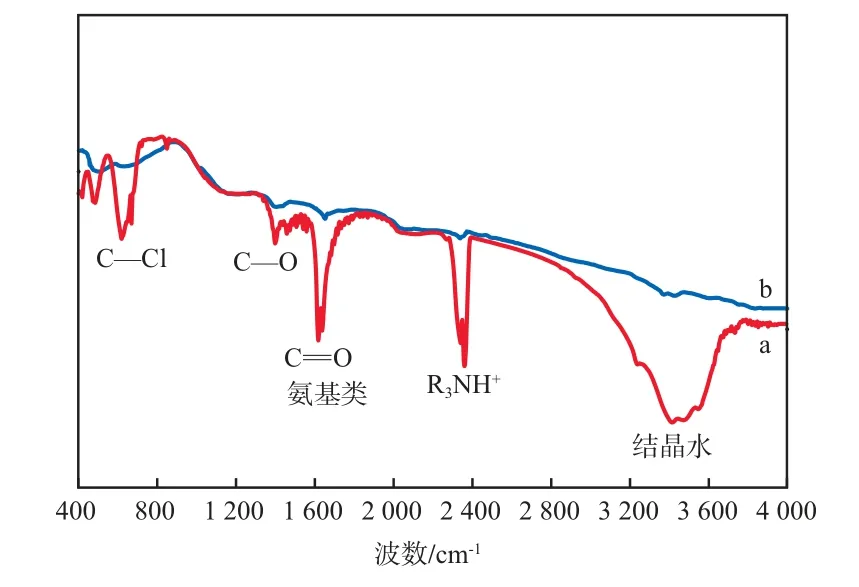

处理前后废水蒸馏所得NaCl的FTIR谱图见图6。

图6 处理前(a)后(b)废水蒸馏所得NaCl的FTIR谱图

由图6可见:处理前的NaCl在400,700,1 300,1 600,2 300,3 400 cm-1等处有明显的吸收峰,说明NaCl中含有丙酮、氨基、氯甲烷等多种有机污染物(具体分析见图中注释);经组合工艺处理和多效蒸发器蒸馏后,NaCl内大量杂质被除去,纯度较高。

3 结论

a)对超声吹脱-次氯酸钠氧化工艺处理酮连氮法制肼废水进行了小试研究,在超声声能密度0.08 W/mL、吹脱气量2 000 L/h、次氯酸钠投加量15 mL/L、反应时间20 min的最优条件下,COD、氨氮和肼类物质去除率分别达到96.97%、99.02%和96.60%,处理成本约为30元/t(以废水计)。

b)处理后尾水经多效蒸发器蒸馏后,凝结水可满足GB 8978—1996的一级B标准;回收NaCl纯度为98.92%,达到GB/T 5462—2003精制工业盐一级标准。

c)该工艺中各处理手段相辅相成,使得其在减小吹脱气量、节约投药量、处理效果等方面优于传统吹脱和氧化工艺,解决了酮连氮制肼废水药耗高、肼类残留严重、盐分回收纯度低等问题,拥有较好的应用前景。

[1] 秦伟程. 水合肼合成技术与市场分析[J]. 化工科技市场,2007,30(3):1 - 5.

[2] 游贤德. 用酮连氮生产水合肼的技术进展[J]. 化学推进剂与高分子材料,2001(3):12 - 15.

[3] 黄会. 酮连氮法制肼生产中废盐水处理的技术研究[D]. 天津:河北工业大学,2012.

[4] 田水鑫. 高含盐废水-水合肼废水处理工艺的研究[D].天津:天津工业大学,2013.

[5] 赖正华. 酮连氮法水合肼生产中废盐水的综合利用[J]. 云南化工,2011,38(3):64 - 66.

[6] 国家环境保护总局《水和废水监测分析方法》编委会.水和废水监测分析方法[M]. 4版. 北京:中国环境科学出版社,2002:200 - 285.

[7] Malone H E,Anderson D M W. The determination of mixtures of hydrazine,monomethylhydrazine and 1,1-dimethylhydrazine[J]. Anal Chim Acta,1969,48:87 - 91.

[8] 中国石油和化学工业联合会. GB/T 4348.2—2014 工业用氢氧化钠 氯化钠含量的测定 汞量法[S]. 北京:中国标准出版社,2014.

[9] 中国轻工业联合会. GB/T 5462—2015 工业盐[S]. 北京:中国标准出版社,2015.

[10] 谭勇. 二氧化氯-旋转泡沫分离法处理水合肼类废水的研究[D]. 湘潭:湘潭大学,2008.

[11] 徐金球,贾金平,宁平,等. 超声辐照去除焦化废水中的氨氮[J]. 化工环保,2004,24(4):252 - 255.

[12] Yang Xiuli,Zhang Junwei,Fang Xihui,et al. Purification and stripping of tantalum from organic phase and elimination of emulsification by ultrasound[J]. Hydrometallurgy,2014,146:138 - 141.

[13] 奥斯曼·吐尔地,杨令,安迪,等. 吹脱法处理氨氮废水的研究和应用进展[J]. 石油化工,2014,43(11):1348 - 1353.

[14] 徐晓鸣. 超声吹脱处理氨氮废水的工艺条件实验研究[D]. 兰州:兰州理工大学,2005.

[15] Kim Sung Ho,Yuvaraj Haldorai,Jeong Yeon Tae, et al. The effect of ultrasonic agitation on the stripping of photoresist using supercritical CO2and co-solvent formulation[J]. Microelectron Eng,2009,86(2):171 - 175.

[16] 江偲. 水合肼盐渣中含氮化合物的去除研究[D]. 南昌:南昌大学,2014.

[17] 张晖,刘芳,张建华,等. 超声强化高级氧化技术降解水中有机污染物的研究进展[J]. 化工环保,2007,27(6):491 - 496.

[18] 李凯,刘汉湖,潘凌潇. 化学沉淀法—次氯酸钠氧化法联合去除污水中氨氮的试验[J]. 江苏农业科学,2014,42(3):330 - 332.

[19] 国家环境保护局科技标准司. GB 8978—1996 污水综合排放标准[S]. 北京:中国环境科学出版社出版社,1996.

[20] 雷进杰,李永刚. 原盐的选用及盐水精制工艺分析[J]. 氯碱工业,2005,41(4):11 - 14.

(编辑 魏京华)

江苏南大环保科技有限公司课题组介绍:

江苏南大环保科技有限公司拥有国家级企业研发平台——国家环境保护有机化工废水处理与资源化工程技术中心(以下简称中心)。中心于2 0 0 8年7月经国家环保部批准组建,2 0 1 2年5月通过验收,以南京大学、江苏省环境科学研究院为合作单位,采取企业与高校、科研院所联合创办的形式。

中心的主要研究方向包括:1)有机化工废水的检测、源解析及优先控制有机物的筛选;2)有机化工废水的处理与资源化技术及其相关匹配技术的开发、示范及推广;3)典型区域有机化工废水污染预警与应急技术开发、示范与推广;4)典型区域有机化工废水统一环境管理体系的研究与示范。其目标是以有机化工行业优先控制有毒有机废水处理与资源化为重点开展关键技术攻关和共性技术工程化研究,创造一批具有自主知识产权的高新技术成果和环保产品,进一步加快向国内外技术市场的成果转化,成为国内一流的有机化工废水处理与资源化科研开发和工程化技术研究基地。

中心总部位于江苏省南京市经济技术开发区恒竞路2 7号江苏南大环保科技有限公司内,占地5 0亩。现有3 6 0 0 m2研发大楼和1 4 0 0 m2中试基地,拥有各类仪器设备1 7 6台(套),其中5万元以上大型仪器设备2 4台(套)。以中国工程院院士、南京大学教授、江苏南大环保科技有限公司名誉董事长、国家有机毒物污染控制与资源化工程技术研究中心主任张全兴领衔的团队共9 3人,其中科研技术人员8 6人,具有高级职称3 8人,具有中级职称2 7人。

“十二五”期间,中心在各级领导的关心和支持下,积极工作,充分依托合作单位的人才和技术优势,取得了良好的成绩。先后承担省级及以上科研项目3 2项,其中国家自然科学基金项目1 3项、国家水体污染控制与治理科技重大专项及子课题4项;申请国家发明专利3 7项,获授权2 1项;开发达到国内领先/国际先进水平的有机化工废水处理与资源化新技术及新工艺4 2项;研究成果荣获国家技术发明二等奖1项,环保部环保科技二等奖1项、三等奖2项,教育部技术发明一等奖1项,江苏省环境保护科学技术一等奖1项;2项技术被认定为石油和化工行业环境保护、清洁生产重点支撑技术,2项成果被认定为环境友好型技术产品,3项成果被认定为江苏省高新技术产品;开展成果工程化示范与应用推广项目3 1项;开展环境技术咨询等服务项目百余项;取得直接经济效益约2亿元。

Treatment of wastewater from hydrazine hydrate preparation by ketazine method using ultrasonic stripping-sodium hypochlorite oxidation process

Fang Peng1,Wu Yunhai1,Fan Yiang1,Huang Yongming2,Zhu Guisheng2,Guo Rutao2

(1. College of Environment,Hohai University,Nanjing Jiangsu 210098,China;2. Jiangsu Sopo(Group)Co. Ltd.,Zhenjiang Jiangsu 212006,China)

The wastewater from hydrazine hydrate preparation by ketazine method was treated using ultrasonic stripping-sodium hypochlorite oxidation process. The process parameters were optimized,and the tail water treatment and NaCl recovery were carried out. The experimental results showed that:Under the optimum conditions of ultrasonic sound energy density 0.08 W/mL,stripping gas amount 2 000 L/h,NaClO solution(effective chlorine 10%)amount 15 mL/L and reaction time 20 min,the removal rate of COD,ammonia nitrogen and hydrazine group substances were 96.97%,99.02% and 96.60% respectively,the treatment costs were about 30 yuan/t(wastewater);The tail water after distillation met the fi rst level B standards of GB 8978-1996. The purity of the recovered NaCl was 98.92%,which met the fi rst level standard of GB/T 5462-2015 for refi ned industrial salt.

ketazine;hydrazine hydrate;ultrasonic stripping;sodium hypochlorite;salt recovery

X703.1

A

1006-1878(2017)02-0194-06

10.3969/j.issn.1006-1878.2017.02.012

2016 - 07 - 19;

2016 - 12 - 10。

方鹏(1992—),男,河北省石家庄市人,硕士生,电话 15251773267,电邮 782549109@qq.com。联系人:吴云海,电话 13951770218,电邮 HHUwufang@163.com。

江苏索普化工股份有限公司项目(20158027216)。