离子液体对废旧印刷线路板中铜、锌、铅的浸出规律

王继钦,陈梦君,张 莎,李非凡

(西南科技大学 固体废物处理与资源化教育部重点实验室, 四川 绵阳 621010)

离子液体对废旧印刷线路板中铜、锌、铅的浸出规律

王继钦,陈梦君,张 莎,李非凡

(西南科技大学 固体废物处理与资源化教育部重点实验室, 四川 绵阳 621010)

以离子液体1-丁基磺酸-3-甲基咪唑三氟甲烷磺酸盐([BSO3HMIm]OTf)为浸出剂,初步研究了WPCBs浸铜过程中锌和铅浸出率的影响因素。实验结果表明:铜、锌的浸出率随着WPCBs粒径的减小、H2O2溶液加入量的增大而增大,铜的浸出率随浸出温度的升高先增大后减小,锌的浸出率受浸出温度影响不大;铅的浸出率受5种因素影响不大,且总体处于较低水平。在WPCBs粒径为0.100~0.250 mm、离子液体加入量为60.0%(φ)、H2O2溶液加入量为7.5%(φ)、固液比为1∶15、浸出温度为50 ℃的条件下,铜、锌、铅的浸出率分别为99.84%,93.25%,22.46%。

废旧印刷线路板(WPCBs);浸出;离子液体;铜;铅;锌

近年来,随着电子电器使用量增大、电子电器设备更新速度加快及非法输入,电子垃圾的数量急剧增长[1-3]。印刷线路板(PCBs)作为电子产品的重要组成部分,随着电子废弃物的大量产生,废旧印刷线路板(WPCBs)也在急剧增加[4-5]。WPCBs的组成复杂[6],其中含有铜、金等有价值的金属,特别是铜含量约为20%(w),高于铜矿石中铜的含量(0.6%)[7]。此外,WPCBs也含有铅、锌等重金属,如果处理不当,将给生态环境带来极大的危害。

湿法浸取是WPCBs中二次资源回收的重要方法,有较高的金属回收率。浸出剂是决定湿法回收金属效率的关键。传统的浸出剂主要是无机酸,在作业过程中伴随有害气体产生,因此研发绿色稳定的浸出剂在湿法冶金中的应用显得尤为重要和紧迫[8]。离子液体较传统浸出剂具有挥发性小、蒸气压低、热稳定性好、毒性低等优点[9],已开始应用于湿法冶金领域。Kilicarslan等[10]使用离子液体1-丁基-3-甲基咪唑硫酸氢盐([bmim]HSO4)作为浸出剂回收废弃黄铜矿中的铜,回收率达82%。Huang等[11]首次使用离子液体[bmim]HSO4作为浸出剂回收WPCBs中的铜,铜的回收率高达99%。本课题组[12]对比研究了N-丁基磺酸吡啶硫酸氢盐([BSO4HPy]HSO4)、1-丁基磺酸-3-甲基咪唑硫酸氢盐([BSO3HMIm]HSO4)、1-丁基磺酸-3-甲基咪唑三氟甲烷磺酸盐([BSO3HMIm]OTf)、甲基咪唑硫酸氢盐([MIm]HSO4)、N-丁基磺酸吡啶三氟甲烷磺酸盐([BSO3HPy]OTf)5种离子液体对WPCBs的浸铜效果,但没有涉及浸铜过程中其他金属的浸出规律。

本工作采用离子液体[BSO3HMIm]OTf作为浸出剂,研究了WPCBs浸铜过程中铅和锌浸出率的影响因素,并对浸出过程中铜、锌、铅的相互作用规律进行了探讨,以期为离子液体在WPCBs处理中的进一步应用提供实验数据和理论支撑。

1 实验部分

1.1 材料、试剂与仪器

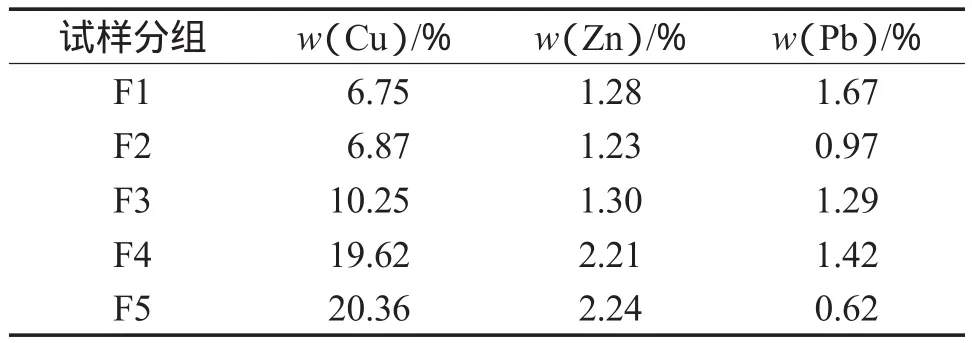

WPCBs:购自废旧家电回收站,经切割机切成约50×50 mm的小块,再用德国Retsch公司 SM-2000型破碎机进一步破碎,最后使用标准分样筛筛分,按粒径分为5组,分别为:F1,0~0.075 mm;F2,0.075 ~0.100 mm;F3,0.100~0.250 mm;F4,0.250~0.500 mm;F5,0.500~1.000 mm。所得的WPCBs粉末于105 ℃下烘干24 h后备用。经HNO3-H2O2-HF体系[13]消解后测定的WPCBs中铜、锌和铅的质量分数见表1。

表1 WPCBs粉末中铜、锌和铅的质量分数

离子液体:[BSO3HMIm]OTf, w=99%,兰州化学物理研究所提供。HNO3:分析纯,w=65%,成都科龙化工试剂厂。HF:分析纯,w=40%,成都科龙化工试剂厂。 H2O2:分析纯,w=30%,成都科龙化工试剂厂。实验用水均为超纯水。

1.2 实验方法

浸取实验均在中国常州澳华仪器有限公司SHA-CA型恒温水浴震荡箱中进行。首先,准确称取一定量的 WPCBs粉末于250 mL锥形瓶中,依次加入一定量的H2O2溶液和一定量的离子液体,在一定温度下振荡搅拌,振荡频率为 250 r/min。反应完毕后过滤并收集滤液,用电感耦合等离子体发射光谱仪测定铜、锌和铅离子的质量浓度,计算浸出率。数据均为实验所得平均值。

1.3 分析方法

采用美国Thermo Fisher公司Thermo iCAP6500型电感耦合等离子体发射光谱仪测定消解液、浸取液中铜、锌和铅的质量浓度。仪器工作条件:功率1 150 W,泵速50 r/min,辅助气流量0.5 L/min,雾化器气体流量0.55 L/min,冷却气流量12 L/min。铜、锌、铅原子的测定波长分别为324.7,213.8,220.3 nm。

2 结果与讨论

2.1 WPCBs粒径对金属浸出率的影响

分别取1.00 g不同粒径的WPCBs样品,在离子液体加入量为7.5%(φ)、H2O2溶液加入量为7.5%(φ)、固液比为1∶20、浸出温度为50 ℃、浸出时间为2 h的条件下,WPCBs粒径对金属浸出率的影响见图1。

图1 WPCBs粒径对金属浸出率的影响

由图1可见:对铜和锌而言,浸出率整体趋势是随着粒径的增大先增大后减小,铅的浸出率则是随着粒径的增大而增大;例如当WPCBs的粒径从0~0.075 mm增加到0.100~0.250 mm时,铜的浸出率从2.47%增加到43.61%;而当粒径从0.100~0.250 mm增加到0.500~1.000 mm时,铜的浸出率从43.61%减小到27.42%。当粒径为0.100~0.250 mm时,铜的浸出率达到最大值,为43.61 %;当粒径为0.075~0.100 mm时,锌的浸出率达最大值,为89.59%;当粒径为0.500~1.000 mm时,铅的浸出率达最大值,为 41.44%。

一般而言,金属的浸出率会随着WPCBs粒径的减小而增大。然而,粒径减小到某个程度会引起粒子之间的团聚,从而降低金属的浸出率[14]。此外,不同的金属浸出率在不同的WPCBs粒径下达到了最大值,原因可能是不同金属的延展性不同,从而达到最大浸出率的最佳粒径不同。

2.2 离子液体加入量对金属浸出率的影响

取1.00 g粒径为0.100~0.250 mm 的WPCBs样品,在H2O2溶液加入量为7.5%(φ)、固液比为1∶20、浸出温度为50 ℃、浸出时间为2 h条件下,离子液体加入量(φ)对金属浸出率的影响见图2。

图2 离子液体加入量(φ)对金属浸出率的影响

由图2可见:铜、锌和铅的浸出率整体呈现随着离子液体加入量的增大而增大的趋势;当离子液体加入量从7.5%增加到60.0%,铜的浸出率从38.29%增加到99.03%,此结果与硫酸作为浸出剂回收WPCBs中铜的趋势相同[14];不同的离子液体加入量下,铜的浸出率均高于铅和锌,原因可能是离子液体对WPCBs中铜的浸出有一定的选择性。此外,由图2还可见,不同离子液体加入量下,铅的浸出率均低于铜和锌,可能的原因是铜的含量较高,反应消耗掉了大量的过氧化氢,以致铅的浸出率下降。Jha等[15]对比了硫酸、盐酸和硝酸作为浸出剂的浸出体系下铅的浸出规律,结果表明在具有氧化性的硝酸体系下,铅的最高浸出率达到99.99%,而在不具氧化性的硫酸和盐酸体系中,铅的浸出率几乎为零。此外,铅的金属活动性低于锌,锌可与铅离子发生置换反应,也会导致铅的浸出率降低。由于锌的含量低,置换反应对铜浸出率的影响非常小。

2.3 H2O2溶液加入量对金属浸出率的影响

取1.00 g粒径为0.100~0.250 mm的WPCBs样品,在离子液体加入量为7.5%(φ)、固液比为1∶20、浸出温度为50 ℃、浸出时间为2 h条件下,H2O2溶液加入量(φ)对金属浸出率的影响见图3。由图3可见:随着H2O2溶液加入量的增加,铜、铅和锌的浸出率整体呈现先增加后减少的趋势;当H2O2溶液加入量从0增加到7.5%时,铜和锌的浸出率分别从0.87%和8.20%增加到38.29%和27.18%;然而,当H2O2溶液加入量从7.5%增加到15.0%时,铜和锌的浸出率分别从38.29%和27.18%下降到29.27%和13.67%。一般而言,氧化剂的增多会增加金属的浸出率,与实验的前部分结果相符合。而H2O2溶液加入量过高会使溶液黏度增大,高黏度的溶液不易渗入WPCBs粉末中,不能与其中的金属充分接触,导致金属浸出率的下降。Huang[11]等使用离子液体[bmim]HSO4作为浸出剂回收WPCBs中的铜,当H2O2溶液加入量低于12%时,铜的浸出率随着H2O2溶液加入量的增加而增大,而当H2O2溶液加入量高于12%时,铜的浸出率则呈相反趋势。同样地,本实验中铜的含量也高于锌和铅,原因如2.2节所述,采用离子液体回收WPCBs中的金属时,铜被选择性浸出。

图3 H2O2溶液加入量(φ)对金属浸出率的影响

2.4 固液比对金属浸出率的影响

在WPCBs样品粒径为0.100~0.250 mm、离子液体加入量为7.5%(φ)、H2O2溶液加入量为7.5%(φ)、总液体体积均为20 mL、浸出温度为50℃、浸出时间为2 h的条件下,固液比(WPCBs样品的质量与总浸取液的体积的比,g/mL)对金属浸出率的影响见图4。由图4可见:当固液比减小时,铜和锌的浸出率不断增加,而铅的浸出率先增加后减小,总体变化较小;当固液比从1∶1减小到1∶15时,铜的浸出率从2.31%增加到99.86%,锌的浸出率从11.03%增加到93.06%,铅的浸出率先从17.05%增加到28.51%,而后从28.15%减小至22.35%。一般而言,金属的浸出率随着固液比的减小而增大,铜和锌的浸出率与此情况相符合。铅的浸出率变化较小且浸出率一直较低,原因同2.2节。

图4 固液比对金属浸出率的影响

2.5 浸出温度对金属浸出率的影响

取5.00 g粒径为0.100~0.250 mm的WPCBs样品,在离子液体加入量为7.5%(φ)、H2O2溶液加入量为7.5%(φ)、固液比为1∶20、浸出时间为2 h的条件下,浸出温度对金属浸出率的影响见图5。由图5可见:随着浸出温度的增加,铜的浸出率先增大后减小,锌的浸出率几乎不变且保持在较低的水平,铅的浸出率则较低且一直在降低;当浸出温度从40 ℃增加到50 ℃时,铜的浸出率从39.62%增加到91.70%;当浸出温度从50 ℃增加到70 ℃时,铜的浸出率则从91.70%下降至22.20%。对于铜,过高的温度会促进H2O2的分解,浸出率会降低。此外,铅、锌等比铜活泼的金属与铜发生置换反应,导致铜的浸出率降低。本课题组使用离子液体[BSO4HPy]HSO4,[BSO3HMIm]HSO4,[MIm]HSO4,[BSO3HPy]OTf回收WPCBs中的铜,当浸出温度高于50 ℃时,铜的浸出率均随着浸出温度的升高而降低[12]。对于铅和锌,随着浸出温度的增加,浸出率一直处于较低的水平。除置换反应的影响外,过高的增加温度可能会导致线路板中其他物质的浸出,这些物质可能与金属发生了反应,使金属以其他的形式存在,大大降低了金属的浸出率。具体的原因有待进一步的研究。

图5 浸出温度对金属浸出率的影响

2.6 小结

取1.00 g WPCBs样品,在粒径为0.100~0.250 mm、离子液体加入量为60.0%(φ)、H2O2溶液加入量为7.5%(φ)、固液比为1∶15、浸出温度为50 ℃的条件下,铜、锌、铅的浸出率分别为99.84%,93.25%,22.46%。

3 结论

a)铜、锌的浸出率随着WPCBs粒径的减小、H2O2溶液加入量的增大而增大,而过小的WPCBs粒径和过高的H2O2溶液加入量阻碍铜、锌的浸出。铜的浸出率随着浸出温度的升高先增大后减小,锌的浸出率受浸出温度影响不大。铅的浸出率受5种因素影响不大,且在整个实验过程均处于较低的水平。

b)在WPCBs粒径为0.100~0.250 mm、离子液体加入量为60.0%(φ)、H2O2溶液加入量为7.5%(φ)、固液比为1∶15的条件下得到铜、锌、铅的浸出率分别为99.84%、93.25%、22.46%。铜的浸出率总体高于锌,铅的浸出率最小,表明离子液体[BSO3HMIm]OTf对WPCBs中铜的浸出具有一定的选择性。

[1] Breivik K,Armitage J M,Wania F,et al. Tracking the global generation and exports of e-waste. Do existing estimates add up?[J]. Environ Sci Technol,2014,48(15):8735 - 8743.

[2] McCann D,Wittmann A. E-waste prevention,takeback system design and policy approaches[EB/OL]. United Nations University:Solving the E-waste problem(step)Green Paper,2015:10-11 [2016-7-13]. http://www.step-initiative.org/files/step-2014/Publications/Green%20and%20White%20Papers/Step%20 Green%20Paper_Prevention&Take-backy%20System. pdf. ISSN:2219-6579(Online).

[3] Ongondo F O,Williams I D,Cherrett T J. How are WEEE doing? A global review of the management of electrical and electronic wastes[J]. Waste Manage,2011,33(31):714 - 730.

[4] Cui Jirang,Zhang Lifeng. Metallurgical recovery of metals from electronic waste:A review[J]. J Hazard Mater,2008,158(3):228 - 256.

[5] Havlik T,Orac D,Petranikova M A,et al. Leaching of copper and tin from used printed circuit boards after thermal treatment[J].J Hazard Mater,2010,183:866 - 873.

[6] Bigum M,Brogaard L,Christensen T H. Metal recovery from high-grade WEEE:A life cycle assessment[J]. J Hazard Mater,2012,207/208:8 - 14.

[7] Yeh Chung-Hsing,Xu Yan. Sustainable planning of ewaste recycling activities using fuzzy multicriteria decision making[J]. J Clean Prod,2013,52:194 - 204.

[8] 邢宇,党志,孙贝丽,等. 柠檬酸淋洗去除电子垃圾污染土壤中的重金属[J]. 化工环保,2014,34(2):110 - 113.

[9] 闫有旺. 新型绿色溶剂——室温离子液体[J]. 化工环保,2004,24(6):429 - 432.

[10] Kilicarslan A,Saridede M N,Stopic S,et al. Use of ionic liquid in leaching process of brass wastes for copper and zinc recovery[J]. Int J Min Met Mater,2014,21(2):138 - 143.

[11] Huang Jinxiu,Chen Mengjun,Chen Haiyan,et al. Leaching behavior of copper from waste printed circuit boards with Brønsted acidic ionic liquid[J]. Waste Manage,2014(34):483 - 488.

[12] Chen Mengjun,Huang Jinxiu,Ogunseitan O A,et al. Comparative study on copper leaching from waste printed circuit boards by typical ionic liquid acids[J]. Waste Manage,2015(41):142 - 147.

[13] Veit H M,Bernardes A M,Ferreira J Z,et al. Recovery of copper from printed circuit boards scraps by mechanical processing and electrometallurgy[J]. J Hazard Mate,2006,137(3):1704 - 1709.

[14] Yang,Haiyu,Liu,Jingyang,Yang,Jiakuan. Leaching copper from shredded particles of waste printed circuit boards[J]. J Hazard Mater,2011,187:393 - 400.

[15] Jha M K,Kumari A,Choubey P K. Leaching of lead from solder material of waste printed circuit boards(PCBs)[J]. Hydrometallurgy,2012,121:28 - 34.

(编辑 叶晶菁)

Leaching rule of copper,zinc,lead from waste printed circuit board by ionic liquid

Wang Jiqin,Chen Mengjun,Zhang Sha,Li Feifan

(Key Laboratory of Solid Waste Treatment and Resource Recycle,Ministry of Education,Southwest University of Science and Technology,Mianyang Sichuan 621010,China)

The effects on lead and zinc leaching in the process of copper leaching from waste printed circuit boards(WPCBs)by ionic liquid [BSO3HMIm]OTf were investigated. The experimental results showed that:The leaching rate of copper,zinc was increased with the decrease of WPCBs particle size,solid-liquid ratio and the increase of H2O2solution amount,ionic liquid amount;The copper leaching rate was inceased fi rstly and then decreased with the increase of leaching temperature,whilc the zine leaching rate was slightly affected by leaching temperature;The lead leaching rate was slightly affected by the 5 factors and was always at a low level;Under the conditions of WPCBs particle size 0.100-0.250 mm,ionic liquid amount 60.0%(φ),H2O2solution amount 7.5%(φ),solid-liquid ratio 1∶5 and leaching temperature 50 ℃,the leaching rate of copper,zinc,lead was 99.84%,93.25%,22.46%,respectively.

waste printed circuit boards(WPCBs);leaching;ionic liquid;copper;lead;zinc

X756

A

1006-1878(2017)02-0232-05

10.3969/j.issn.1006-1878.2017.02.019

2016 - 08 - 10;

2016 - 12 - 25。

王继钦(1988—),男,河南省周口市人,硕士生,电话 15181446417,电邮 wjq_swust@163.com。联系人:陈梦君,电话 15881698434,电邮 kyling.chen@gmail.com。

国家自然科学基金项目(21377104);四川省科技厅“技术创新工程专项”(2014ZZ0035);西南科技大学杰出青年科技人才项目(13zx9110);西南科技大学重点科研平台专职科研创新团队建设基金项目(14tdgk01)。