基于视觉的发动机飞轮机器人拧紧系统

陈 凯,黄丙庆

(山东中车同力达智能机械有限公司,济南 250022)

基于视觉的发动机飞轮机器人拧紧系统

陈 凯,黄丙庆

(山东中车同力达智能机械有限公司,济南 250022)

针对柔性制造的发展为飞轮螺栓拧紧带来的新问题,为了更好地保证发动机飞轮紧固质量,设计提出一种基于视觉的发动机飞轮机器人拧紧系统。该系统采用工业相机检测计算飞轮螺栓的位置,通过机器人带动拧紧轴实现全自动无人作业。伺服电机带动两根拧紧轴自动变换中心距,通过自动套筒工装实现套筒自动切换,该设计满足了不同型号飞轮的混线生产要求,提升了生产效率,提高了装配质量。

拧紧机;飞轮;工业相机;机器人

0 引言

发动机后端带齿圈的金属圆盘称为飞轮(Flywheel),飞轮是发动机的关键安全件,其功能是调节发动机曲轴转速变化,起稳定转速的作用。在目前的发动机飞轮生产中,已普遍采用定扭矩螺栓拧紧机,然而其自动化程度较低,同时由于市场需求的多样性,汽车业由传统的单品种、大批量生产方式向多品种、中小批量及“变种变量”的生产方式过渡,柔性制造的发展使得在发动机飞轮螺栓拧紧工位不同机型的中心距、扭矩等工艺参数完全不同,但是目前市场上飞轮螺栓拧紧机无法满足汽车柔性制造流水线的生产要求。

针对柔性制造的发展为飞轮螺栓拧紧带来的新问题,为了更好地保证发动机飞轮紧固质量,本文设计提出一种基于视觉的发动机飞轮机器人拧紧系统。该系统采用工业相机检测计算飞轮螺栓的位置,通过机器人带动拧紧轴实现全自动无人作业。伺服电机带动两根拧紧轴自动变换中心距,通过自动套筒工装实现套筒自动切换,该设计满足了不同型号飞轮的混线生产要求,提升了生产效率,提高了装配质量,本设计通过与玉柴动力合作实现了设计的生产应用。

1 发动机飞轮拧紧工艺

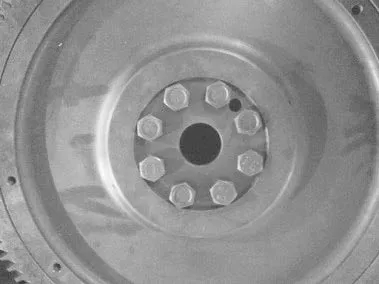

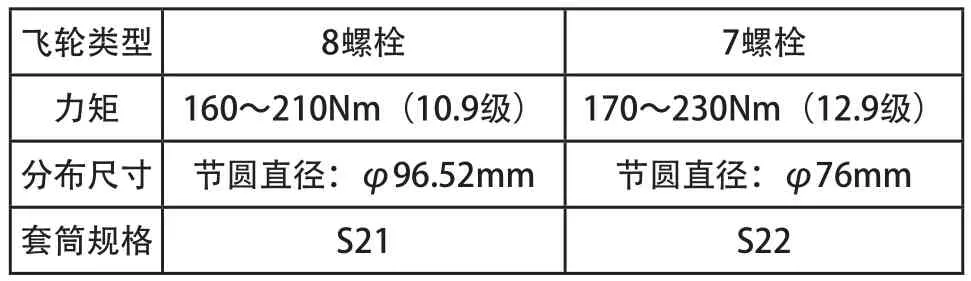

6A/6B/6J机型柴油发动机飞轮螺栓最大力矩要求输出230N.m,分为8螺栓飞轮、7螺栓飞轮两种产品系列,采用2轴拧紧机分四次对角拧紧。飞轮分布如图1所示,扭矩与螺栓分布如表1所示。

图1 8颗螺栓的飞轮实物图

表1 飞轮拧紧工艺表

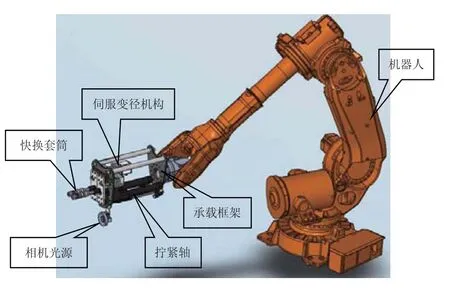

2 机器人拧紧系统的机构及工作原理

本文提出的机器人拧紧系统主要由机器人系统、承载框架、2轴拧紧系统、伺服变径机构、套筒快换机构、相机光源系统、电控系统组成。图2为本文所介绍的机器人拧紧系统结构示意图。其中机器人系统带动整个机构移动定位,拧紧轴、变径系统、相机等固定在承载框架上,变径系统通过伺服电机与丝杠传动带动两根拧紧轴移动,实现拧紧轴中心距变换,当需要进行套筒更换时,机器人带动整个机构移动到套筒变换工装位置上方进行套筒自动更换。

图2 框架式拧紧机结构图

系统工作过程如下:流水线发动机运转至拧紧工位,首先由举升定位装置顶升并定位,机器人系统利用工业相机检测系统自动检测螺栓的相位及角度变换,依次实现每一组螺栓的拧紧;当飞轮螺栓的角度相位不同时,机器人能自动调整拧紧轴的角度,拧紧轴的套筒能自动套入螺栓头内。

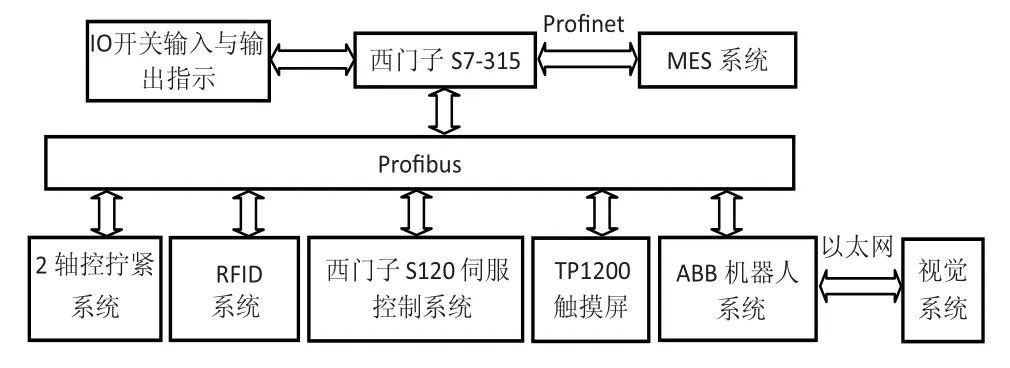

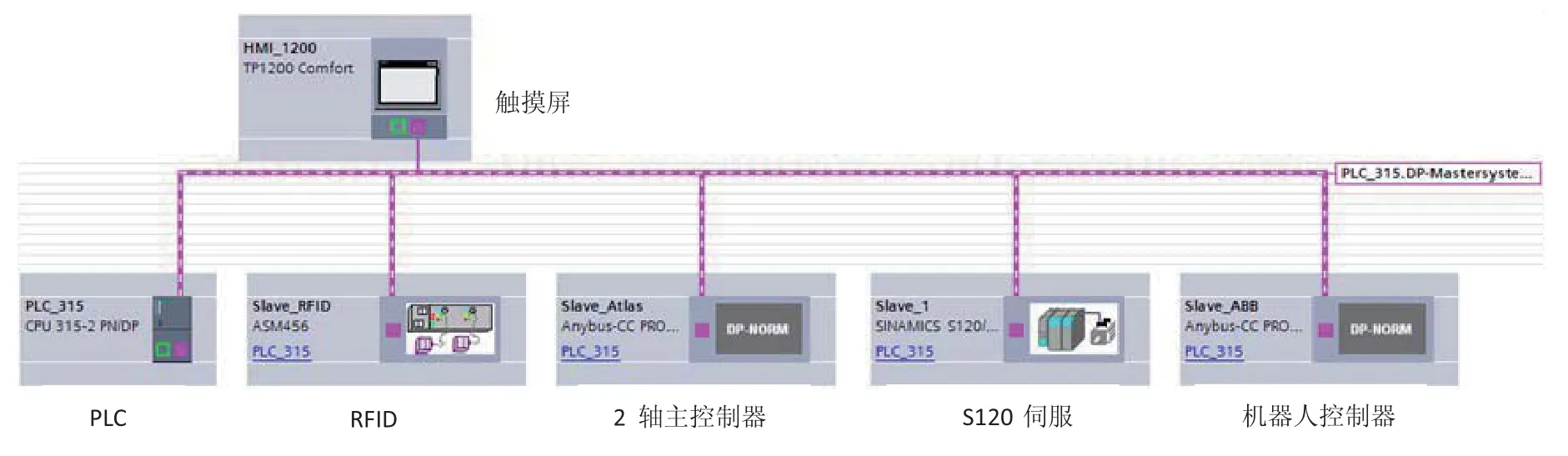

3 控制系统架构

控制系统采用基于西门子Profibus总线结构,主要包含:主控PLC(S7-315)、ABB机器人系统、2轴拧紧系统、S120系列伺服系统、RFID读码系统、TP1200触摸屏等电气元件组成。主控PLC通过Profinet总线与MES系统集成,视觉系统通过以太网总线与机器人系统相连,系统控制系统结构如图3所示。

图3 控制系统结构图

3.1 机器人系统

根据拧紧工艺要求,本系统选择采用ABB IRB6640机器人作为拧紧系统移动负载体,IRB6640是一款高产能且适合各类应用的6轴机器人产品,有效载荷235 kg,适合众多重型工件搬运。

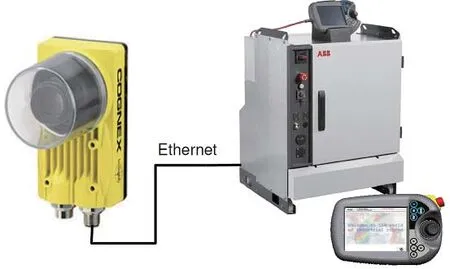

3.2 工业相机系统

为更有效配合机器人系统带动拧紧机构运动,本文设计的工业相机系统采用工业以太网总线连接到机器人控制器中,相机与控制器通过标准TCP/IP协议进行通讯。根据螺栓的尺寸与分布,我们选择使用200万像素康奈视IS7000工业相机作为视觉系统主要元件。

图4 工业相机连接图

3.3 拧紧系统

本文提出的系统轴拧轴采用瑞典阿特拉斯的PowerMACS4000拧紧轴系统,PowerMACS 4000系统是模块概念型系统,采用了全新的高智能拧紧控制器和工艺组态软件,并提供广泛的外围设备支持和通讯接口,根据飞轮扭矩以及螺栓间距要求,本系统采用350Nm偏置拧紧轴QST62-350COT-T50。

3.4 S120伺服系统

西门子SINAMICS S120可以胜任各个工业应用领域中要求苛刻的驱动任务,它采用书本型模块化设计,内部总线型结构,具有定位精度高与运动控制灵活高效等特点。在本系统中选用带绝对式编码器伺服电机,在软件中采用绝对位置系统,这样可以避免回零操作,提高系统的运行效率,同时通过中心距监控保证运行安全。

4 软件设计与实现

本文提出的机器人系统软件分为PLC系统软件、机器人系统软件、相机软件、MES采集软件四部分。PLC系统使用西门子TIA博途软件系统,博途作为西门子一切未来软件工程组态包的基础,可对西门子全集成自动化中所涉及的所有自动化和驱动产品进行组态、编程和调试。在本文提出的系统中,软件组态如图4所示。

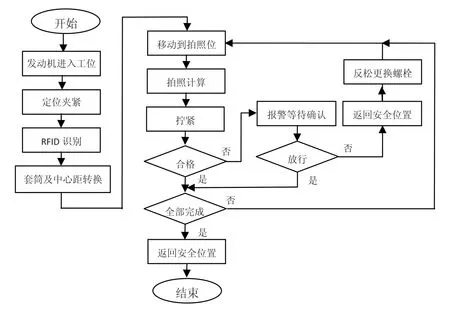

4.1 PLC软件流程设计

PLC软件采用STL语言进行编写。飞轮螺栓拧紧过程可分为发动机进入拧紧工位→读取RFID值→根据产品选择套筒选择器选型→机器人自动检测螺栓的相位→拧紧机套筒认帽→开始拧紧→按预先设置的程序开始力矩法拧紧→(更换螺栓位置)机器人自动检测螺栓的相位→拧紧机套筒认帽→开始拧紧→依次类推直至全部拧紧。

图5 系统组态

4.2 机器人与视觉系统通讯实现

机器人系统与视觉系统采用标准TCP/IP协议进行通讯,IRB6640机器人编程采用类C语言编程方式,编程简单,应用灵活。本文将视觉系统设置为Server端,机器人控制作为Client端,机器人程序流程如下:创建Socket→连接Socket→发送用户名密码登陆相机→读取相机数据→关闭通讯连接。

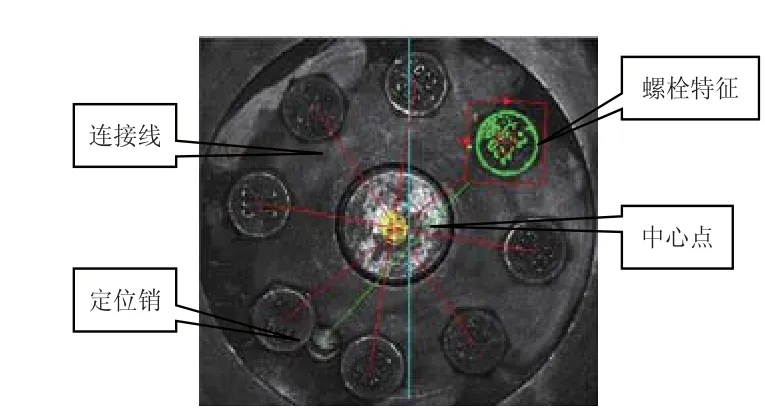

4.3 视觉定位与计算

任何机器视觉应用中的最初一步—通常也是决定该应用成功与否的关键一步是在视觉相机的视野内定位物体,该过程也称为图案匹配。图案匹配有时会非常困难,因为许多变量都能影响到物体在视觉系统中的显示方式。本文介绍的机器人系统视觉系统通过康奈视PatMax技术识别定位技术的实现。

图7为飞轮螺栓在视觉系统中的识别效果图,相机拍摄图像后,首先识别特征基准点,根据飞轮特点,我们将定位销设为识别基准。设置螺栓外形特征,通过与螺栓外形相比对确定螺栓在系统中相对基准点位置坐标,计算对角螺栓中心连接线,通过计算连线交点即可

图6 缸盖螺栓拧紧过程

图7 上位机软件架构图

【】【】确定中心点坐标,最后将各个螺栓相对中心点位置坐标值发动到机器人系统中,即可完成对飞轮螺栓的定位识别过程。

5 结束语

本文设计提出了基于视觉的发动机飞轮机器人拧紧系统,介绍了系统的组成结构及软硬件实现。本设计通过与玉柴动力合作实现了设计的生产应用,成功解决了柴油机飞轮生产多品种、中小批量及多品种共线生产的问题,极大地提高了生产线的智能化水平,为企业创造了良好的效益。

[1] 李君兰.面向芯片封装的机器视觉精密定位系统的研究[D].天津大学,2010.

[2] 陈凯,边群星.基于以太网总线的全自动汽车U形螺栓拧紧机[J].机床与液压,2014,(14):06-08.

[3] PowerMACS 4000Userguide[R].Atlas copco,2013,(09).

[4] ABB RoboticsProduct manualIRC5[R].ABB,3HAC047136-001.

Design and application of diesel engine cylinder head automatic screwing machine

CHEN Kai, HUANG Bing-qing

TP249

:A

:1009-0134(2017)05-0001-03

2017-01-16

陈凯(1981 -),男,山东临邑人,工学硕士,研究方向为工厂自动化及应用工程研究。