综掘巷道超前支架相似实验样机理论与实验研究

谢 苗 刘治翔 毛 君 卢进南

辽宁工程技术大学机械工程学院,阜新,123000

综掘巷道超前支架相似实验样机理论与实验研究

谢 苗 刘治翔 毛 君 卢进南

辽宁工程技术大学机械工程学院,阜新,123000

为了在实验室条件下,对综掘巷道超前支架进行动静力学实验分析,根据物理学相似关系,建立了超前支架原型机与实验样机的相似准则,确定了实验样机的主要参数,建立了实验样机。通过线性系统振型叠加的理论方法对实验样机进行了模态分析,并与模态实验结果进行了对比。通过理论方法对顶板在无支护、超前支架单组支护和双组支护下的力学特性进行分析,并与建立的实验平台得到的实验数据进行了对比分析。研究结果表明,模态分析的理论与实验结果误差最大值为12.57%,支架与顶板耦合力学的理论与实验结果误差最大值为14.80%,均低于20%,满足研究误差要求,验证了研究结果的可靠性。

综掘巷道超前支架;理论与实验研究;实验样机;模态分析

0 引言

综合掘进(简称“综掘”)巷道超前支架属于综掘工作面的临时支护设备,与掘进设备和锚固设备配套使用,可以保护掘进施工人员的安全,实现掘、支、锚成套装备平行作业[1-3]。文献[4-6]对综掘巷道超前支架与围岩相互作用机理,以及超前支架结构设计和强度校核等进行了研究,并使用ANSYS有限元软件进行了静动力学特性分析。文献[7]使用模糊PID控制算法对超前支架的支撑力自动控制进行了研究;文献[8] 以对顶板扰动量最小为控制目标,对超前支架在迈步过渡过程的支撑力控制系统进行了研究;文献[9]以超前支架升降过程效率和对顶板扰动量最小为控制目标,对超前支架的电液伺服位置和压力复合控制方法进行了研究;文献[10]对超前支架多缸同步控制方法进行了研究。

以上研究对超前支架的结构设计、液压系统、控制策略以及动力学特性仿真等进行了深入研究,但是对超前支架的实验与理论对比研究相对较少。本文根据物理学相似关系,建立超前支架原型机与实验样机的相似准则,确定实验样机的主要参数,建立实验样机,并对实验样机进理论与实验研究。

1 实验样机的相似准则建立

巷道超前支架原型机与实验模型需要满足4个方面的物理学相似关系:初始条件和边界条件相似、模型材料与原型材料的应力应变关系相似、几何尺寸相似以及质量和重力相似。本文采用方程法分析巷道超前支架原型机与实验样机的相似关系[11]。

巷道超前支架的振动方程为

(1)

在进行巷道超前支架与实验模型的力学分析时,需使惯性力和弹性恢复力符合相似条件,超前支架原型机和模型样机的自振方程为

(2)

式中,下标p表示原型机;下标m表示模型。

设巷道超前支架与实验样机的密度ρ、长度l、位移x、时间t、弹性模量E和刚度k的相似比分别以Cρ、Cl、Cx、Ct、CE、Ck表示,即:Cρ=ρp/ρm;Cl=lp/lm;Cx=xp/xm;Ct=tp/tm;CE=Ep/Em;Ck=kp/km。则超前支架原型机自振方程改写为

(3)

化简得

(4)

可以推出

(5)

化简得

(6)

再由式(6)可得

(7)

最终推导出巷道超前支架与实验模型的自振频率之比:

(8)

2 超前支架模态分析

超前支架的动力学分析主要研究其振动特性,而模态特性是振动特性的基础部分,因此需要对超前支架进行模态分析,获得其固有频率和振型。

2.1 超前支架模态理论分析

因综掘巷道超前支架以某个固有频率发生振动是满足定线性系统要求的,所以超前支架上各点对于外力响应的叠加可以用来描述其模态特性。将简谐自由振动复合后,式(2)解为

δ=δ0sin(ωx+φ)

(9)

将式(9)代入式(2),可得

K-ω2Mδ0=0

(10)

由式(10)可以看出,它是关于ω2的n次实系数方程,解出该方程的n个实根便可以得到特征值,按照由小到大的顺序依次排列如下:

(11)

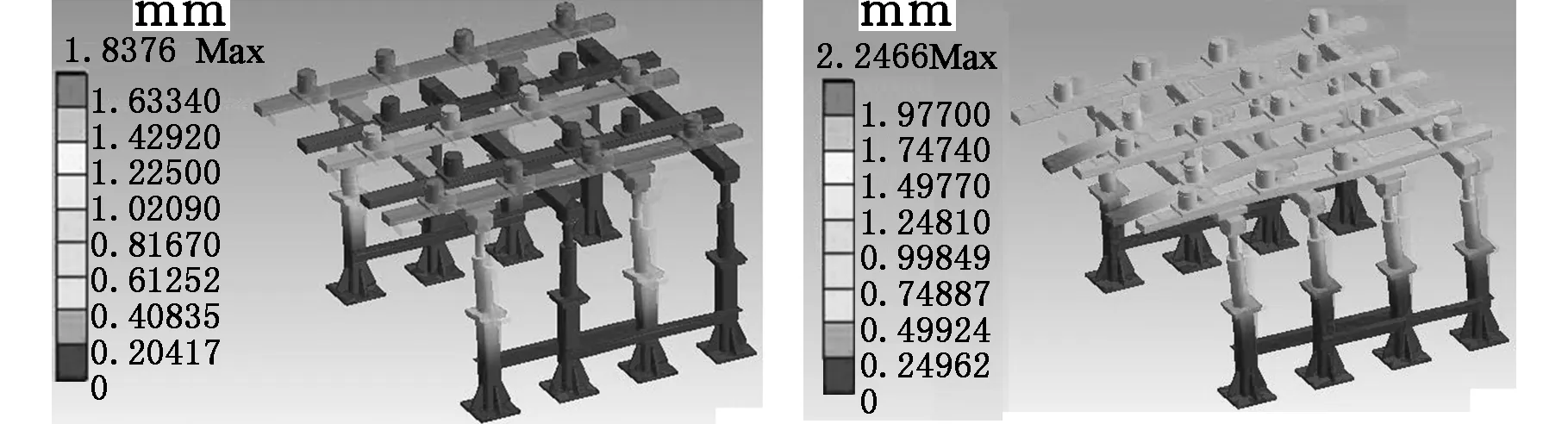

由于ANSYS有限元分析软件前处理能力较弱,因此首先通过Pro/E建立超前支架结构实体三维模型,完成支撑横梁、纵梁、立柱底座等零部件的三维立体模型建立,并完成整机的装配。将Pro/E建立的实体模型另存为iges格式,使用ANSYS软件中的Geometry接口导入模型,进行网格划分和有限元分析。仿真模型划分之后共含有65 128个节点、67 388单元。通过ANSYS软件可到超前支架相似模型的前6阶振型,如图1所示。

(a)1阶振型 (b)2阶振型

(c)3阶振型 (d)4阶振型

(e)5阶振型 (f)6阶振型图1 超前支架的相似模型前6阶振型Fig.1 The first six order modes of the similar model

2.2 模态试验分析

本文研究的实验模型样机与巷道超前支架原型机按照1∶8的缩比制造,样机几何尺寸为:1.8 m×1.4 m×0.9 m。使用的材质均为弹性模量为206 GPa、密度为7.85×103kg/m3的相同材料。使用的模态测试仪器为江苏东华测试的16通道DH5922N动态信号测试分析系统、DH311E三向加速度传感器、DH5857电荷适调器、力锤以及DELL precision 5110工作站。进行模态测试时,共布置54个测点,使用单点脉冲锤击,多点响应测量方法测量超前支架的模态参数,模态测试的测试点分布如图2所示。

图2 测点布置图Fig.2 Arrangement of measuring points

通过模态测试得到超前支架原型机与实验模型的固有频率对比,如图3所示。

(a)原型机稳态图

(b)实验模型稳态图图3 原型机与实验模型的固有频率对比Fig.3 Natural frequency contrast of prototype and test model

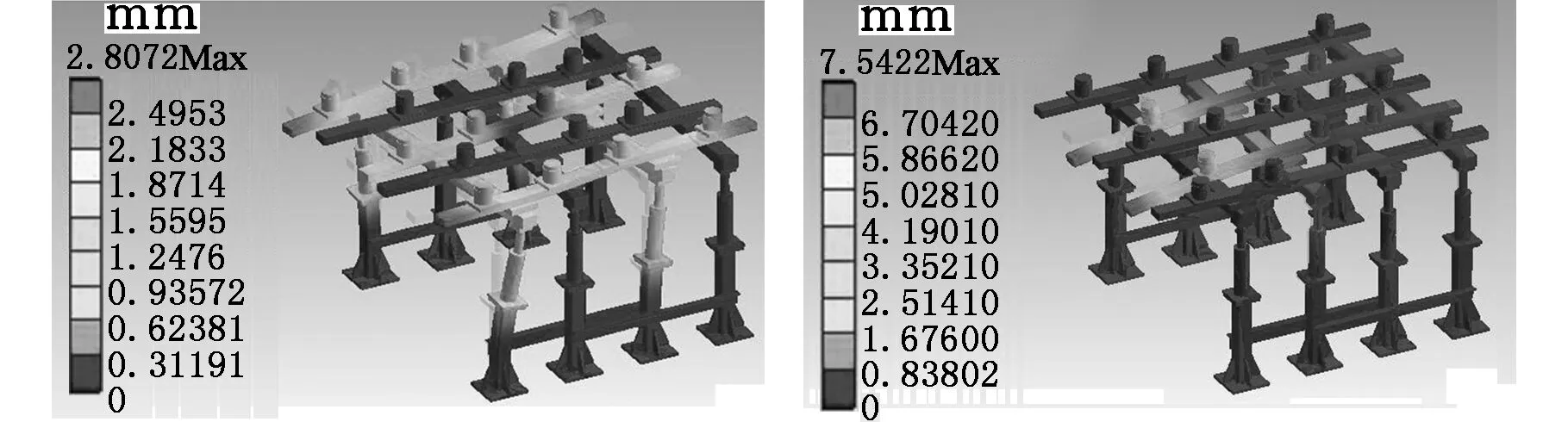

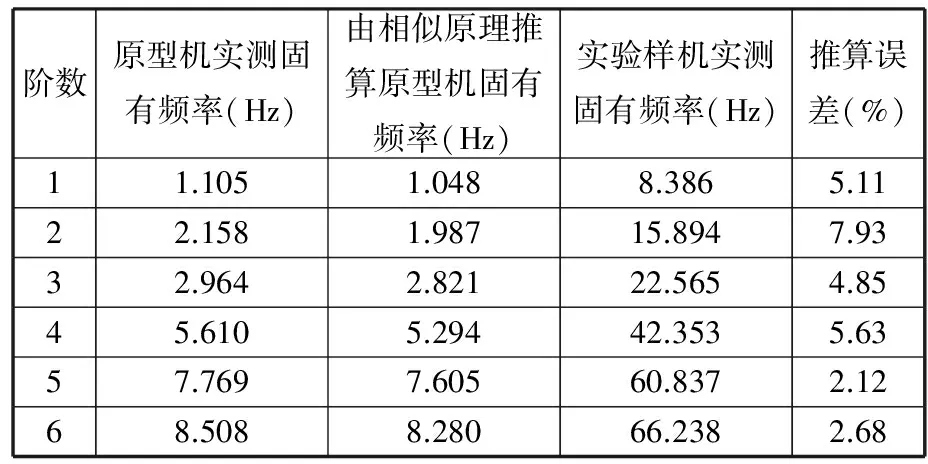

巷道超前支架原型机与实验模型的实测固有频率,以及由实验得到固有频率后通过相似原理得到的巷道超前支架原型机固有频率对比如表1所示。

对比表1中数据可以看出,由实验得到的原型机固有频率与由相似原理推算原型机固有频率相差不大,平均误差为4.72%,最大和最小误差分别为7.93%和2.12%,能够满足要求,通过1∶8的比例制作模型样机,对模型样机进行模态分析以及动力学特性研究基本能够反映原型样机的动力学特性。

表1 巷道超前支架原型机与实验模型固有频率对比Tab.1 Advance laneway support prototype and test model of natural frequency comparison

2.3 理论与实验结果对比分析

将理论分析得到的超前支架样机固有频率和由实验得到样机固有频率进行对比,如表2所示。

表2 理论与实验得到的固有频率对比Tab.2 Theoretical and experimental comparison of natural frequency

对比表2中数据可以看出,理论与实验得到的固有频率误差最大值为12.57%,通常理论与实验误差小于20%,即认为数据是可信的。

3 超前支架与顶板耦合力学分析

3.1 耦合力学理论分析

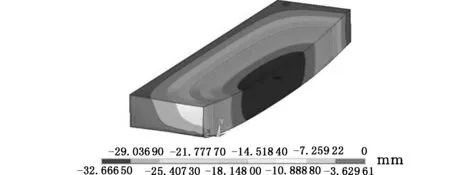

使用ANSYS软件对顶板进行建模时,假设顶板的约束条件为“三边固支一边简支”,即顶板与巷道迎头接触面为简支,顶板与侧边接触面为固支边,顶板与锚固区接触面为固支边,在顶板的上平面施加均布载荷1410 kN。仿真得到顶部在无支撑、单组支撑时的位移云图,见图4。

由于将顶板约束条件设定成“三边固支一边简支”,因此整个顶板的位移变化呈现中部变化大、四周变化小的规律。由于将顶板与锚固区看做简支边,顶板的位移沿横向中面呈现不对称特征。顶板无支护时,最大位移变化量发生在顶板中部,最大位移值为32.7 mm;当单组支撑时,最大位移变化量发生在顶板中部,最大位移值为9.3 mm;当双组支撑状态时,顶板位移最大变化量发生在顶板中部,最大位移值为1.9 mm。

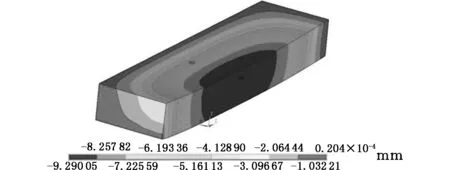

超前支架在单组支撑状态时,纵梁处于极限支撑工况。在后处理器中查看样机模型单组支撑时纵梁位移云图,见图5。

(a)无支护

(b)单组支撑图4 顶板位移云图Fig.4 Displacement nephogram of the roof

图5 样机模型纵梁位移云图Fig.5 Longitudinal displacement of prototype model

由于纵梁直接与顶板接触,故在对纵梁进行力学研究时,纵梁和顶板满足变形协调原理,即纵梁上平面与顶板的下平面一直处于接触状态。

3.2 耦合力学实验分析

超前支架与顶板耦合力学实验平台由模拟顶板框架、超前支架样机以及测量基准框架组成。在框架内顶部和模拟顶板之间加装有均布液压缸组,对模拟顶板进行加载,以直接模拟顶板所受的岩层内部的分布载荷。

测量基准框架不受实验加载力和框架设备变形影响,为系统的不同测量面提供相对地面的水平和垂直测量基准点。实验时,采用位移传感器分别测量模拟顶板和超前支架实验样机支撑梁的变形值。模拟实验平台系统如图6所示。测试点布置如图7所示。

图6 模拟实验平台系统Fig.6 System of the simulation experiment platform

图7 综掘巷道超前支护装备实验检测分组Fig.7 Experimental detection of advance support equipment in fully mechanized heading face

纵梁、横梁和立柱的变形量之和与顶板变形量完全相同,符合变形协调原理,因此在此主要介绍顶板在与超前支架耦合作用时的变形情况。

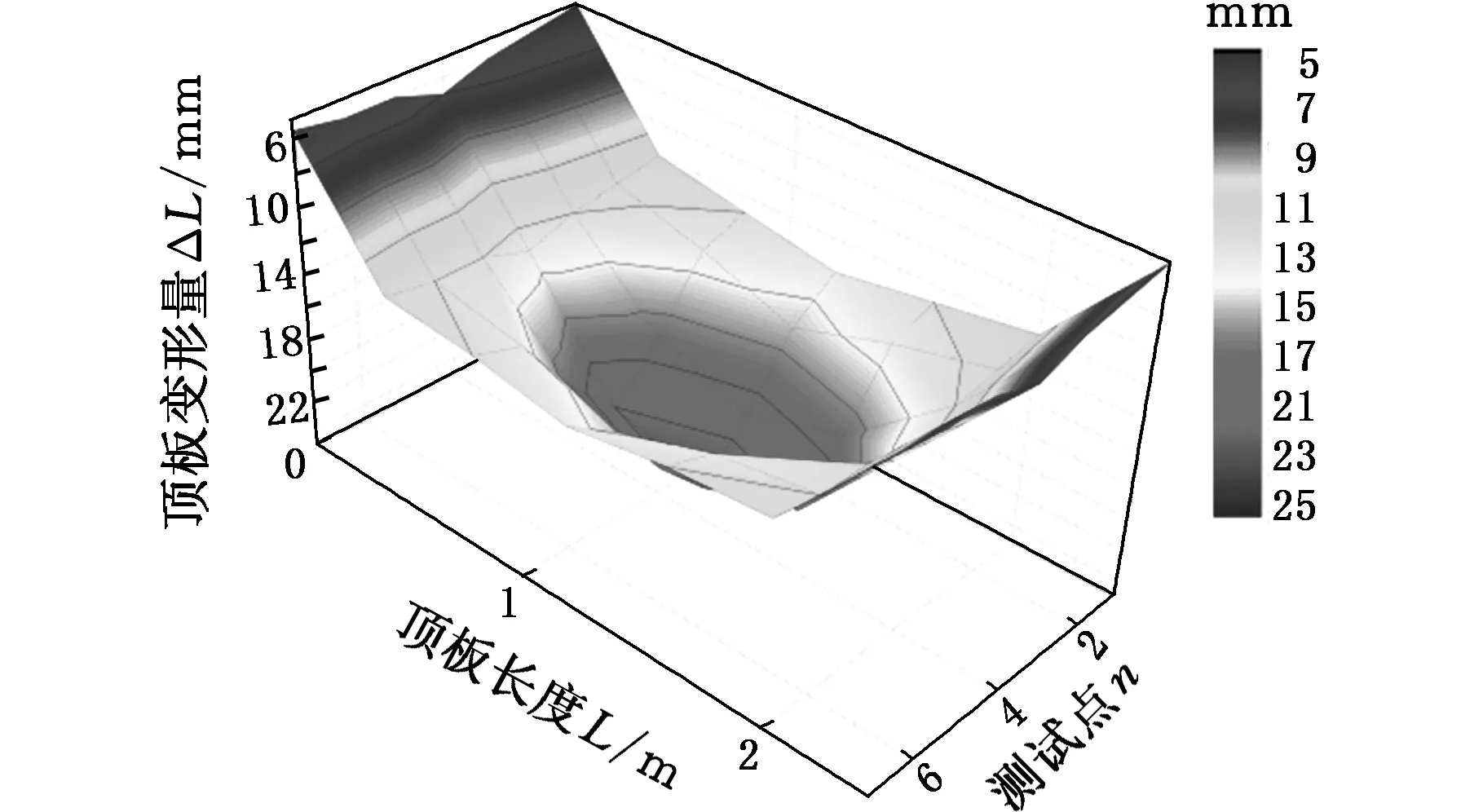

通过顶部加载油缸对顶板施加1410 kN的加载力,通过位移传感器监测顶板多个监测点的变形量,得到顶板变形最大值三维图,见图8。

(a)无支撑时顶板的变形

(b)单组支撑时顶板的变形图8 实测顶板的变形情况Fig.8 Deformation of roof

测试结果表明,在有效支撑区段(0.4~1.6 m区段)变形量较小,远小于未支护顶板的位移最大值,说明单组支撑时能够有效控制顶板变形;非有效支撑区段(0~0.4 m、1.6~2.35 m区段),尾端的位移最大值和首端的位移最大值也远小于未支护顶板的位移最大值,说明超前支护对顶板未支护区能起到一定的控制作用。

3.3 理论与实验结果对比分析

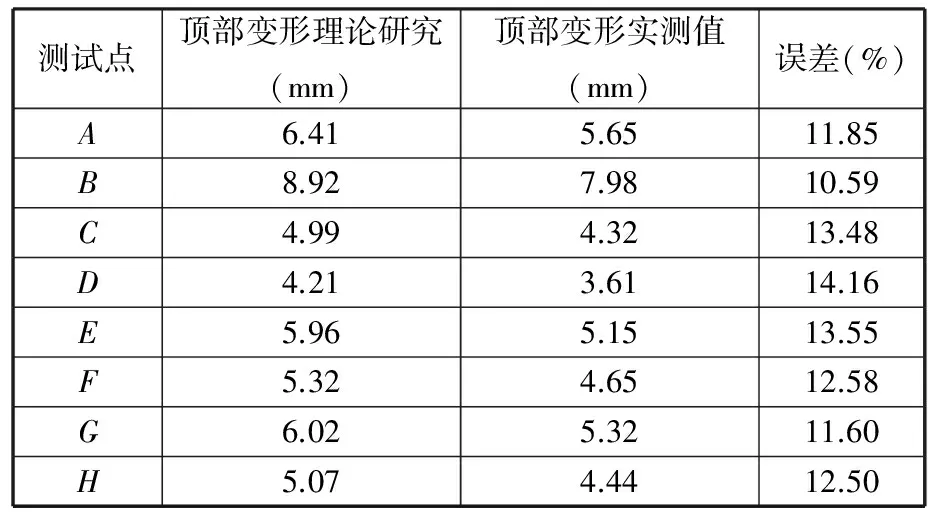

选用图7中所示的A、B、C、D、E、F、G、H这8个测试点的理论与实验结果进行对比分析。无支护和单组支撑情况下,这6个测试点的顶部位移情况如表3和表4所示。

表3 无支护情况,理论与实验得到的顶部变形对比

表4 单组支护情况,理论与实验得到的顶部变形对比

对比表3和表4中数据可以看出,理论与实验得到的顶板变形误差最大值为14.80%,通常理论与实验误差小于20%,即认为数据是可信的。

4 结论

(1)根据物理学相似关系,建立超前支架原型机与实验样机的相似准则,确定实验样机的主要参数,建立实验样机,对实验样机进理论与实验研究。

(2)对超前实验样机、原型机进行模态理论与实验分析。实验样机与原型机的固有频率误差最大值为7.93%,理论与实验得到的固有频率误差最大值为12.57%。

(3)对超前支架和顶板耦合系统进行力学理论与实验分析,理论与实验得到的顶板变形误差最大值为14.80%。

[1] 卢进南,毛君,谢苗,等.巷道超前支架全支撑态动力学模型[J].煤炭学报,2015,40(1):50-57. LU Jinnan, MAO Jun, XIE Miao, et al.Dynamics Model of Advanced Powered Support in Heading under Full Support Situation[J].Journal of China Coal Society,2015,40(1):50-57.

[2] 李石林,冯涛,朱卓慧.“煤体-支柱(架)-胶结体”联合作用下顶板超静定梁模型[J].煤炭学报,2013,38(10):1735-1741. LI Shilin, FENG Tao, ZHU Zhuohui. Mechanical Model of Statically Indeterminate Beam of Roof under the Combined Action of Coal Body,Pillar (Support) and Cemented Fill[J].Journal of China Coal Society, 2013,38(10):1735-1741.

[3] 顾大钊,颜永国,张勇,等.煤矿地下水库煤柱动力响应与稳定性分析[J].煤炭学报,2016,41(7):1589-1597. GU Dazhao, YAN Yongguo, ZHANG Yong, et al.Experimental Study and Numerical Simulation for Dynamic Response of Coal Pillars in Coal Mine Underground Reservoir[J].Journal of China Coal Society, 2016,41(7):1589-1597.

[4] 栾丽君, 姚立泽, 齐建峰,等. 自移式掘进机辅助支护设备立柱力学分析[J].辽宁工程技术大学学报(自然科学版),2013,32(4):527-530. LUAN Lijun, YAO Lize, QI Jianfeng, et al. Column Mechanics Analysis of Self-motion Assistanced Powered Support Equipment for Tunneling Machine[J]. Journal of Liaoning Technical University(Natural Science), 2013,32(4):527-530.

[5] 栾丽君, 任金萍, 卢景文.巷道用自移式辅助支护设备顶梁的优化及有限元分析[J].煤矿机械,2010,31(3):93-94. LUAN Lijun, REN Jinping, LU Jingwen. Optimization and Finite Element Analysis of Self-motion Assitanced Powered Support Equipment for Roadway[J]. Coal Mine Machinery, 2010,31(3): 93-94.

[6] 谢苗,刘治翔,毛君,等.迈步式超前支护系统设计与支护特性研究[J].机械强度,2016,38(2):302-310. XIE Miao, LIU Zhixiang, MAO Jun,et al. Design on Step-type Advanced Supporting System and Research on the Support Characteristics [J].Journal of Mechanical Strength, 2016,38(2): 302-310.

[7] 毛君,郑广辉,谢苗,等.模糊PID的超前时支护装备支撑力自动控制系统[J].智能系统学报,2015,10(5):762-768. MAO Jun, ZHENG Guanghui, XIE Miao, et al. Support Force Automatic Control System of Advanced Supporting Equipment Based on Fuzzy-PID [J]. CAAI Transactions on Intelligent Systems, 2015,10(5):56-60.

[8] 谢苗,刘治翔,鲁启通,等.超前支架迈步过程稳定控制方法研究[J].中国安全科学学报,2015,25(3):54-59. XIE Miao,LIU Zhixiang,LU Qitong,et al. Study on Method for Controlling Stability of Advanced Support in Step Process[J].China Safety Science Journal,2015,25(3):54-59.

[9] 谢苗,刘治翔,池城,等.巷道超前支架的电液伺服位置压力复合控制方法[J].中国机械工程,2016,27(2):1-7. XIE Miao,LIU Zhixiang,CHI Cheng,et al. Electro-hydraulic Servo Position and Pressure Hybrid Control Method of Forepoling System on Tunnelling[J]. China Mechanical Engineering,2016,27(2):239-245.

[10] 谢苗,刘治翔,毛君.综掘巷道超前支护装备多缸同步控制方法研究[J].工程设计学报,2015,22(2):193-200. XIE Miao,LIU Zhixiang,MAO Jun. Multi-cylinder Synchronous Control Method for Advanced Support of Roadway Support Equipment[J]. Chinese Journal of Engineering Design,2015,22(2):193-200.

[11] 谢苗,白雅静,毛君,等.不同工况下超前支护装备的模态分析[J].工程设计学报,2015,22(3):236-242. XIE Miao,BAI Yajing,MAO Jun,et al. Modal Analysis of Supporting in Advance Equipment under Different Working Conditions[J]. Chinese Journal of Engineering Design,2015,22(3):236-242.

[12] 卢进南,谢苗,毛君. 一种综掘巷道临时支护力学特性及振动特性研究[J]. 机械强度,2016,38(3):435-441. LU Jinnan, XIE Miao, MAO Jun. Study on Mechanical Characteristics and Vibration Characteristics of Temporary Support Equipment in Fully Mechanized Mining Tunnel [J].Journal of Mechanical Strength, 2016,38(3):435-441.

[13] 陈喆.基于相似理论和模型试验的结构动响应分析[D].南京:南京航空航天大学,2012. CHEN Zhe. Structural Response Analysis Based on Similarity Theory and Model Test[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2012.

(编辑 袁兴玲)

Theoretical and Experimental Study on Similar Experimental Prototype of Advanced Support in Fully Mechanized Roadway

XIE Miao LIU Zhixiang MAO Jun LU Jinnan

School of Mechanical Engineering, Liaoning Technical University,Fuxin,Liaoning,123000

Under laboratory conditions, in order to carry out roadway advanced support analysis static and dynamic experiments, according to the physics similarity relation, the similarity criterion between the advanced support prototype and experimental prototype was established, the main parameters of the experimental prototype was determined, then, the experimental prototype was established. The modal analysis of the experimental prototype was made by the theory of linear system mode superposition, and the results were compared with the experimental ones. The mechanical characteristics of the roof in the conditions of no support, the single support of advanced support and the support of two groups were analyzed by theoretical method, and the results were compared with the experimental data obtained from the experimental platform.The results show that the maximum error of the theoretical and experimental results of modal analysis is as 12.57%, the maximum error of the theoretical and experimental results of coupling mechanical supports and roof is as 14.80%, lower than 20%, to meet the research requirements verify the reliability of the research results.

advanced support in fully mechanized roadway; theoretical and experimental research; experimental prototype; modal analysis

2016-05-13

国家自然科学基金资助项目(51304107);辽宁省煤矿液压技术与装备工程研究中心开放基金资助项目(CMHT-201206);辽宁省教育厅重点实验室资助项目(LJZS006)

TD353

10.3969/j.issn.1004-132X.2017.07.015

谢 苗,女,1980年生。辽宁工程技术大学机械工程学院副教授、博士研究生导师。主要研究方向为机械动力学分析及控制。发表论文30余篇。E-mail:xiemiao1121@126.com。刘治翔,男,1988年生。辽宁工程技术大学机械工程学院博士研究生。毛 君,男,1960年生。辽宁工程技术大学机械工程学院教授、博士研究生导师。卢进南,男,1979年生。辽宁工程技术大学机械工程学院副教授、博士研究生导师。