电容运转单相异步电动机的效率分析

朱兴旺,黄开胜,刘 丰,吴帮超,方 超

(广东工业大学,广州510006)

0 引 言

单相电容运转电动机在生活生产中应用十分广泛,但是其效率却普遍低于同规格的三相异步电动机[1]。提高电容运转单相异步电动机的效率也能减小能源的浪费。在对某款电容运转单相异步电动机的改进过程中发现,设计的计算方案和样机的实验偏差较大。通过分析发现,较好的控制电机负序磁场分量可以提高电机设计方案的准确性。对某公司的电容运转单相异步电动机的效率进行优化,先从理论的角度分析了电机效率和损耗的关系,然后分析了电机负序磁场分量对电机效率准确性的影响。通过改进电机的绕组和定转子槽的方法将电机的效率提高了1%,制造样机验证了方案的正确性。

1 电机效率分析

1. 1效率与损耗分析

根据电机设计原理,电机效率通常由以下公式决定[2]:

式中:∑p为总损耗;P1为输入功率;P2为输出功率。

电机的总损耗∑p:

式中:pCu1为定子绕组铜耗;pAl2为转子铝耗;pFe为铁损耗;pfw为机械损耗;padd附加损耗。下面分别对各项损耗进行分析:

1)定子绕组铜耗由额定运转时绕组的铜损和电容的损耗组成。

由式(3)可得,降低定子绕组铜耗可以从降低主副绕组电流和降低主副绕组电阻来实现。实际电机里定子绕组电流变化不大,同一适配电容器的电阻不可控制,因此降低定子主副绕组电阻能有效降低定子绕组铜耗。

2)转子铝耗主要为满载时转子在运行温度下转子导条和端环电阻损耗。

与定子绕组铜耗同理,降低转子铝耗可通过降低转子导条和端环电阻来实现。

3)铁损耗由交变主磁通在定子或转子铁心中产生的磁滞和涡流损耗造成。

式中:kFe为铁损系数;f为电机稳定工作时定子或转子磁场频率;a=1.2~1.6,Bm为磁感强度;G 为铁磁材料重量。

异步电动机转子磁场频率f2=sf1。因此,在计算三相异步电动机时,由于电机转差率s的值在正常情况下很小,约为0.02~0.05,即当定子磁场频率为50 Hz时,转子磁场频率理论上仅为1~2.5 Hz,相对于定子磁场频率来说频率很小。所以三相异步电动机转子的铁心损耗在实际生产设计中可忽略不计。

但是对于单相电容运行异步电动机来说,电机内部的旋转磁场可分别分解为正、负序旋转磁场分量。正序旋转磁场的转差率为s,因此正序旋转磁场频率f2=sf1,与三相异步电动机转子铁耗分析同理,正序旋转磁场所产生的铁耗相对于定子来说很小,在实际生产设计中可忽略不计。但由于电机的空气隙中还存

在着负序旋转磁场分量,负序旋转磁场的转差率为2-s,负序旋转磁场频率f2=(2-s)f1,即当电机的定子磁场频率为50 Hz、转差率为0.05时,此时负序磁场频率大小为97.5 Hz,频率比定子磁场还要高。因此,由于负序旋转磁场分量的存在,单相电容运行异步电动机的铁耗理论上不可忽略。可以降低电机旋转磁场的负序分量减小电机的铁损。

4)机械损耗由轴承的摩擦和通风的损耗组成。这往往有电机的制造工艺决定。

5)杂散损耗包括电机空载运转时铁心中的损耗与负载运转时的附加损耗。

1. 2效率计算准确性分析

针对电容运转单相异步电动机的样机效率提升的要求,设计一个效率计算值高达89%的方案。然而方案的试验值却只有85.5%,与计算值的偏差过大。下面分析影响试验结果准确性的原因。

对于正常运转的电机,电机的正序旋转磁场是驱动电机旋转的。电机需要从电网中吸取电功率并且将一部分转换成电机的机械运动,电机的负序旋转磁场也会吸取电网中电功率。但是这些能量都会转化成电机转子的热损耗,不但消耗了能量又增加了电机的温升。较大的负序磁场会引起电机较大的损耗和温升,也将导致电机电磁转矩的下降和效率的降低[3]。

为分析电容运转异步电动机的负序磁场分量,提出了表示负序磁场被削弱的程度需要一个比例系数来表征负序磁场分量(反转旋转磁势)占的比重。设电容运行单相异步电动机主、副绕组流有效值分别为Im和Ia,定子电流有效值为I1,主、副绕组电流相位角为φ。主、副绕组的有效匝数分别为

假设反转磁势比例系数kFma为反转磁势幅值与正转磁势幅值的比,即:

在一般情况下,在kFma在0~1之间,电动机中既有正转磁势,也有反转磁势,气隙磁场为椭圆形旋转磁场。为寻找电机负序磁场对电机设计计算值的影响,对某公司一系列的电机进行了计算值和试验值的对比分析,如表1所示。

表1 样机计算值和实验值的偏差

对比整个系列的电机性能计算值和实验值的偏差。负序分量比在0.3以内,电机效率的偏差在1%左右。负序分量比在0.3~0.5之间,电机效率的偏差在6%以内。负序分量比大于0.6时,电机效率的偏差将增大到10%以上。较小的负序分量比的电机,效率计算值和实验值的偏差也会较小。实验表明,将负序磁场分量比限制在0.3以内,电机效率的软件仿真计算结果较为准确。

2 电机的效率改进

针对某公司一款电容运转单相异步电动机进行优化,其电机参数如表2所示。对电机进行了仿真计算,电机的旋转磁场的负序分量比只有0.04,得到的电机性能参数的计算和试验值十分接近,如表3所示。分析了样机的软件计算结果与试验结果,二者的各项参数相差不大,说明在电机的旋转磁场的负序分量比较小的情况下,采用Ansoft软件的Rmxprt模块能准确完成电机的性能计算工作。计算了样机的损耗分布,电机的总损耗123.37 W,其中定子铜耗为

表2 样机主要参数

52.74 W,转子铝耗为28.94 W,两者占了总损耗的66.21%。采用减小电机的定子铜耗和转子铝耗的方法提高电机的效率。

表3 样机计算结果和试验结果对比

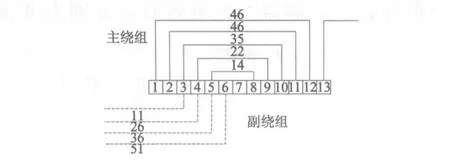

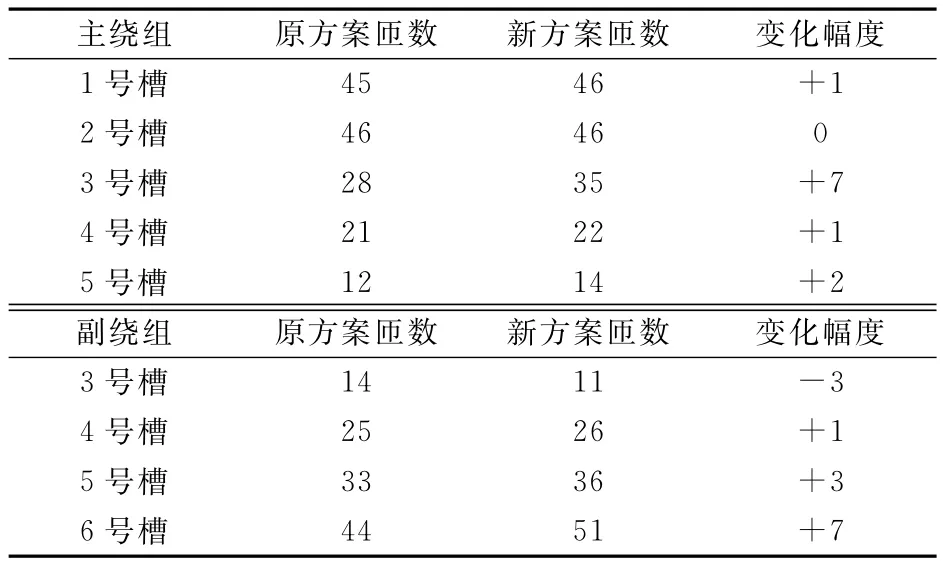

2. 1绕组的优化

电机的定子电流变化不大,电机的电容电阻不变时,减小绕组的电阻可以减小电机的铜损。通过提高绕组的线径来减小绕组电阻,重新设计的绕组如图1所示。绕组改进后和改进前参数对比如表4所示。主绕组的线径由0.95 mm提高到1.06 mm,副绕组线径由0.85 mm提高到1 mm。同时为保持定子槽的槽满率不变[4],将电机的定子槽加大,如表5所示。

图1 改进后绕组

表4 绕组改进前后参数对比

表5 改进后定子参数

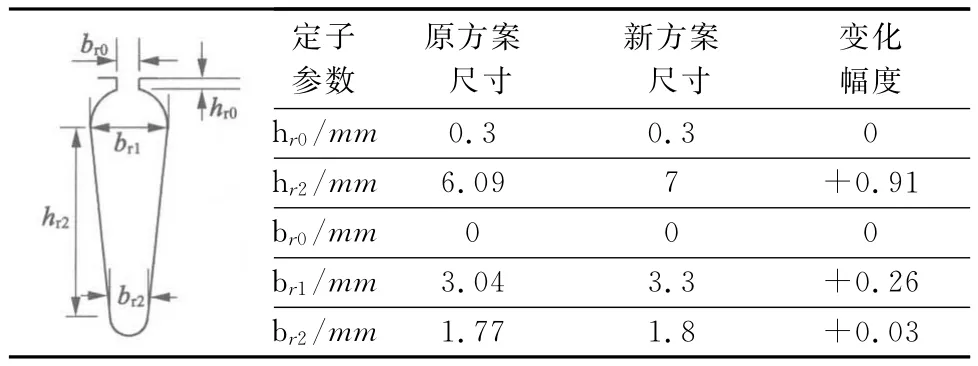

由于转子导条电流变化不大,为减小转子导条的铝损耗,改进了转子的槽型,使导条电阻下降。采用Ansof t软件扫描了转子槽高对电机效率的影响,确定了转子的槽高为7 mm,如图2所示。改进后转子槽的参数如表6所示。

图2 转子槽高对电机效率的影响

表6 改进后转子槽参数

2. 2负序分量的分析

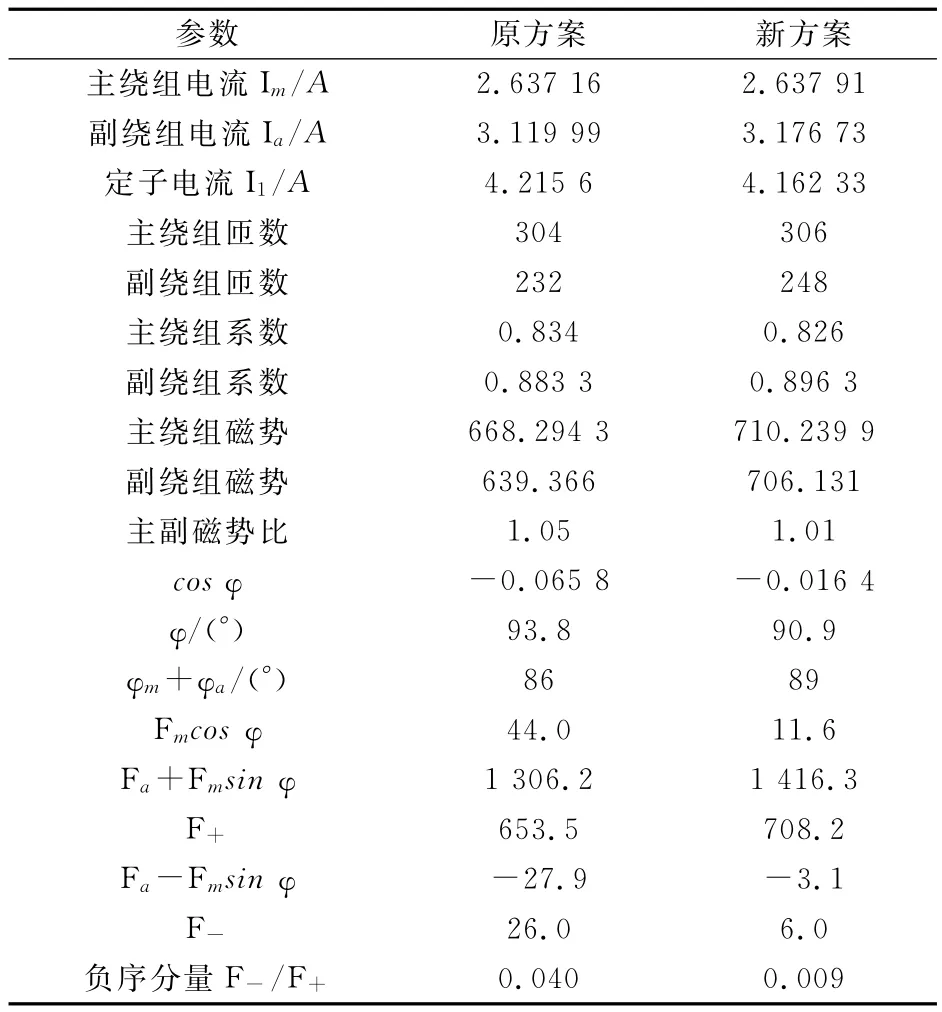

前文提到,电容运转单相异步电动机的负序磁场分量比会影响电机计算值和试验值的偏差,影响计算方案的准确性。同时减小电机磁场的负序分量能够减小电机的损耗,提高电机的效率[5]。为方便计算电机磁场的负序分量比,设计了Excel程序。分别计算了改进方案和原方案的负序分量比。如表7所示。对比发现改进绕组后的新方案的电机磁场负序分量比只有0.01,比原电机的0.04小,有利于减小电机损耗,能够使电机效率计算值和试验值的偏差减小。

表7 电机负序分量比计算表

3 样机的制造与试验

对新方案进行了样机的制造和试验,实验结果如表8所示。从表8中可以看到,电机的效率试验结果为86.8%,原方案效率85.8%,新方案比原电机的效率提高了1%。同时新方案的试验结果与计算结果的偏差只有0.58%,这也说明当电机负序分量比为0.01时效率计算值的偏差较小。

表8 改进后电机方案实验参数对比

4 结 语

对于高效率的电容运转单相异步电动机,进一步提高电机的效率往往是困难的。本文在对某款电容运转单相异步电动机的效率改进时,发现电机仿真的计算值和实验值存在较大的偏差。先从理论分析了提高电机效率的方法,接着提出并分析了影响电机仿真计算值的负序磁场分量比。通过分析发现电机负序分量比小于0.3时电机仿真计算值准确性较好。然后对某款电容运转单相异步电动机进行了改进,设计了新绕组和定转子槽型,将电机的效率提高了1%。制造了样机,试验参数和计算值偏差较小,设计方案是可行的。

[1] 许实章.电机学[M].北京:机械工业出版社,1990.

[2] 胡岩,武建文.小型电动机现代实用设计技术[M].北京:国防工业出版社,2007.

[3] 张尊睦.石材翻新机用单相感应电机分析与设计[D].广州:广东工业大学,2012.

[4] 黄开胜,罗晓鸿.双排槽单相电运行异步电动机电磁设计[J].电机技术,1993(3):8-11.

[5] ZHONG Hui,WANG Xiuhe,WANG Daohan,et al.Anal ysis and design of a new type high-ef f iciency single-phase induction motor based on negative sequence magnetic f iel d compensation[C]//Inter national Conf erence on Electrical Machines & Systems,2008:3962-3966.