切向内置式永磁电机的新型转子设计

葛 笑,诸自强,2,陈金涛

(1.广东威灵电机制造有限公司,佛山528311;2.英国谢菲尔德大学,谢菲尔德 S1 3JD)

0 引 言

与表贴式永磁电机相比,内置式永磁电机在某些方面体现出明显的应用优势[1-3]。首先,永磁体可方便地埋设于转子铁心之中而不需要附加的绑扎和固定措施,方便制造且更适合于高速运行场合。其次,由于交/直轴磁路不对称而导致的凸极效应,内置式设计可利用磁阻转矩以改善转矩性能的同时亦可减少永磁体用量,该特点在整数槽永磁电机中尤为突出。再者,由于不直接面对气隙,永磁体的退磁风险得以显著降低。此外,不同于表贴式电机中瓦片状永磁体,内置式设计中的永磁体通常为规则的长方体,有效地节省了材料和制作成本。考虑到上述优点,内置式永磁电机在工业应用中得到越来越多的重视。

对于切向内置式永磁电机,由于相邻永磁体的聚磁效应,电机气隙磁密和转矩输出能力可以得到明显的提升。然而,减小转子内表面处的漏磁通仍需要采取特殊的措施[3-6]。一种常规的方法是采用非导磁性的材料,如转子与转轴之间的隔磁铜套,或者采用非磁性转轴。在达到良好隔磁效果的同时,也不可避免地提升了电机的制造成本。另一种常见的方法是采用内部隔磁桥设计,无需增加额外的隔磁材料。然而,磁桥的宽度(即隔磁气隙的间距)需要严格控制,这与硅钢片的冲压工艺要求相矛盾[7]。近来,相关文献还提出采用间隔放置的径向式辅助磁体来改善切向内置式设计的磁通分布[8],但同时转轴也随之产生磁性,降低了转轴的寿命和电机的可靠性。此外,分析轴向不对称结构的性能往往需要借助于三维有限元,所以推导合理的等效计算方法可以节省大量的分析时间。然而,此前的文献很少聚焦在这些问题,使得切向内置式结构的应用遇到了一定的瓶颈。

为了解决上述问题,本文提出一种切向内置式永磁电机的新型转子设计,通过间隔磁桥的方法限制内部漏磁通,和分段错位转子的方式消除出轴侧的单向漏磁通,进而避免转轴的磁性。同时通过二维和三维有限元的比较分析,推论出该种设计性能计算的简化方法。此外,对高速运行条件下该新型转子设计的机械强度进行了分析校核。最后,通过样机试验验证了该种设计的转矩性能和前述等效计算方法的有效性。

1 切向内置式永磁电机的新型转子

1. 1具有间隔磁桥的切向式转子设计

在切向内置式电机中,为了限制转子内表面处的漏磁,采用非磁性材料,如转子与转轴之间的隔磁铜套或者采用非磁性转轴[3],但电机制造成本显著增加。另一种方式是采用内部隔磁桥(如图1(a)所示)技术,其限制漏磁的效果和磁桥的周向宽度密切相关,通常隔磁桥越窄,隔磁效果越好。然而,过窄的磁桥宽度势必影响硅钢片(薄板件)的冲压工艺。为了解决这一矛盾,本文提出一种具有间隔磁桥的切向式转子(如图1(b)所示)——内部隔磁桥的数目为永磁极数的一半,且间隔分布于所有N极(或S极)下。

图1 具有传统隔磁桥和间隔磁桥的切向内置式永磁转子

为了衡量不同设计对电机性能的影响,分别建立了传统磁桥和间隔磁桥设计的二维有限元模型,主要参数如表1所示。首先,从空载转子磁通分布(如图2(a)所示)可以发现,由于在漏磁回路中引入了高磁阻的隔磁气隙,转子内径处的漏磁通可以得到有效的抑制。另外,磁桥周向宽度对电机电磁转矩的影响也进行了比较分析(如图2(b)所示)。对于传统设计,当磁桥宽度从1.0mm增加到3.0mm时,电机的电磁转矩从4.48 N·m下降为3.70 N·m。而采用间隔磁桥设计时,电机的电磁转矩稍有降低,仅从4.71 N·m变为4.57 N·m。所以,间隔磁桥设计的转矩性能对磁桥宽度的敏感性显著降低。

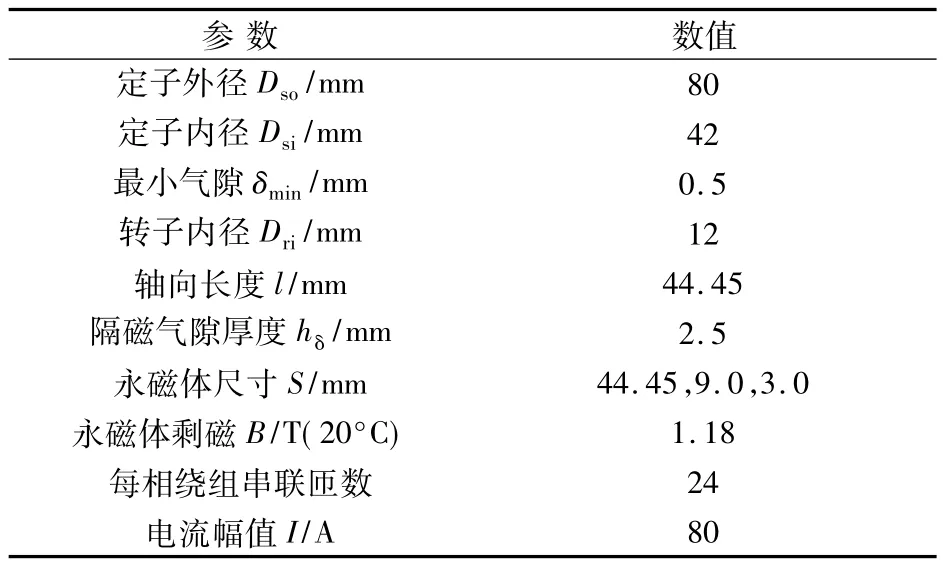

表1 切向内置式永磁电机模型主要参数

图2 不同磁桥设计对漏磁路和电磁转矩的影响

为方便比较,在下文的分析中,传统设计和间隔磁桥设计的磁桥宽度分别选择为1 mm和2 mm,并建立对应的有限元分析模型。图3(a)与图3(b)分别对电机的气隙磁密和电磁转矩进行了比较。可以看出,由于沿转子内表面的漏磁通得到有效抑制,一定程度上提升了间隔磁桥设计的气隙磁密,从而使得电机电磁转矩由4.48 N·m增加到4.60 N·m。更为重要的是,该转子设计的内侧隔磁桥宽度明显增加,解决了漏磁通限制和冲片冲压工艺之间的矛盾,方便了切向内置式永磁电机的制造。

图3 传统设计和间隔磁桥设计的电机性能比较(二维有限元)

1. 2分段错位转子设计

通过以上分析可见,间隔磁桥的设计在方便冲压工艺的同时,电机转矩性能也得到一定程度的提升。然而在三维有限元分析过程中发现,上述设计导致明显的单向漏磁通存在于转轴之中,如图4所示,造成转轴的磁性,影响了轴承的使用寿命。

图4 切向内置式电机间隔磁桥设计所导致的单向漏磁通

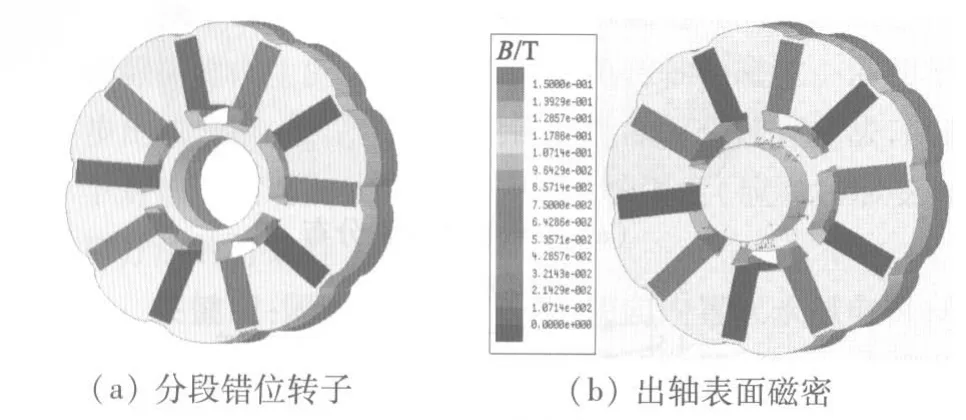

为解决这一问题,进一步提出分段错位转子设计(如图5(a)所示)——将转子铁心沿轴向等分为两段,且两段之间错开一个极距放置。借助于三维有限元分析,得到出轴端的磁场分布(如图5(b所示))。对比图4与图5(b)可以发现,导致转轴磁性的单向漏磁通已经基本消除。

图5 分段错位转子对单向漏磁通的削弱

实际上,转子分段错位设计对转轴中单向漏磁通的削弱可从漏磁通回路的改变(如图6所示)加以解释。由于间隔磁桥仅位于N极(或S极)极面之下,转轴中的漏磁通保持单一方向,借助铁心外的轴向空间形成回路(如图6(a)所示)。分段错位后,沿转子内表面的漏磁通回路主要由轴向相邻的磁桥构成(如图6(b)所示),从而避免了转轴中单向漏磁通的存在。

图6 分段错位设计对间隔磁桥设计漏磁通路径的影响

通过以上分析,切向内置式永磁电机的转子可通过具有足够宽度的间隔磁桥解决冲压工艺的难题,其引起的单向漏磁通可以进一步通过分段错位转子的方式得以削除,而几乎不增加电机的生产制造成本。

2 电机性能分析

上述新型转子设计能够有效地解决切向式转子的生产工艺难题,而作为电机的基本性能,其转矩输出能力和机械强度则需要进一步地比较和验证。

2. 1 转矩性能

首先,通过二维和三维有限元分别计算出传统磁桥(1 mm)和间隔磁桥设计(2 mm)的转矩性能,如图7所示。考虑到转子端部效应的存在,间隔磁桥设计的转矩性能由4.60 N·m下降到4.40 N·m。传统磁桥设计也呈现出类似的特征,转矩由4.48 N·m下降为4.29 N·m。

当采用分段错位转子方式削除单向漏磁通时,鉴于其轴向不对称结构,其转矩性能的计算需要借助于三维有限元方法,如图8所示。此外,传统磁桥设计的转矩性能也在图中示出。可见,转子采用分段错开方式后,其转矩由4.40 N·m下降为4.31 N·m,和采用传统设计的4.29 N·m转矩非常接近。实际上,2 mm宽间隔磁桥采用分段错位方式时的漏磁导可以等效为1 mm宽传统磁桥设计的漏磁导,从而两种设计沿转子内表面的漏磁通基本一致,导致两种设计的转矩输出能力基本相当。

图7 传统设计与间隔磁桥设计转矩性能的比较(二维/三维有限元)

图8 传统磁桥与分段错位转子间隔磁桥设计—转矩性能的比较(三维有限元)

因此,对于采用间隔磁桥和分段错位转子方式的切向内置式永磁电机来说,可以先采用二维有限元方法分析磁桥宽度为其1/2的传统设计,以评估电机的转矩输出能力,避免了在电机概念设计阶段繁琐的三维有限元计算。完成概念设计和初步优化后,可再进一步通过三维有限元计及端部效应的影响。

2. 2 机械强度

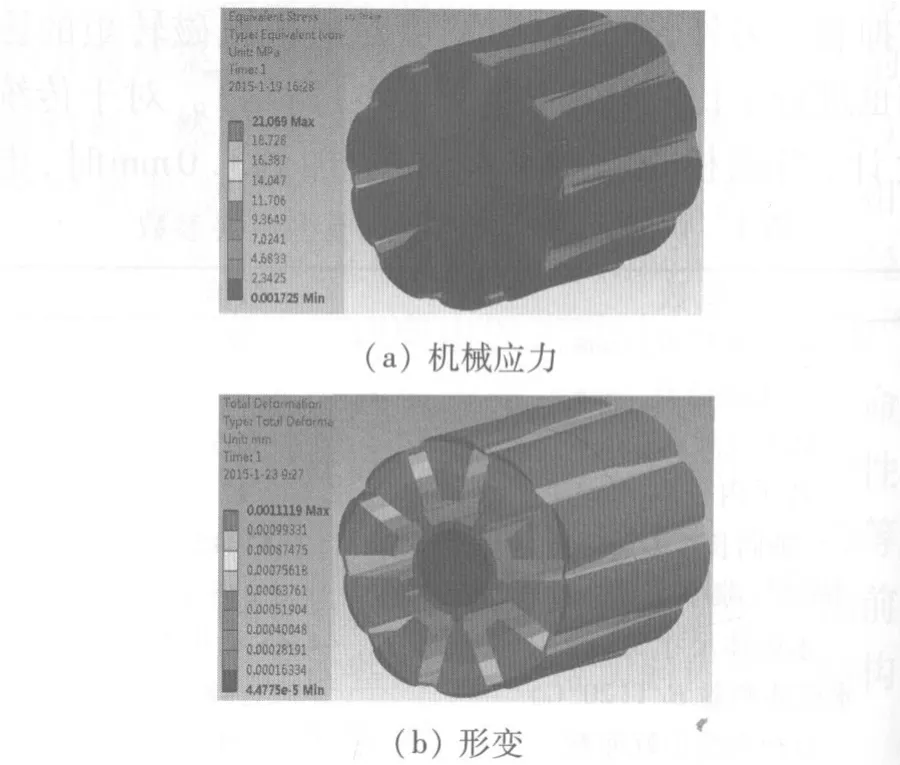

除了电磁性能,高速运行时的机械强度则是内置式永磁电机的又一重要指标。应用Ansys软件,计算出该分段错位转子间隔磁桥设计在5 000 r/min条件下的机械强度,包括机械应力和形变,如图9所示。结果显示,其最大应力为21 MPa,远低于硅钢片材料的抗拉强度,证明该转子具有足够的安全裕量。而且,0.001 mm的形变也保证了该转子设计在上述给定转速下的安全运行。

图9 分段错位转子间隔磁桥设计的机械强度(5 000 r/min)

3 样机制作与实验

为了验证该设计电机的转矩性能以及前述等效方法的准确性,按照表1的主要参数,分别制作了传统磁桥和间隔磁桥设计的切向内置式的永磁电机样机,如图10所示。

图10 切向内置式永磁电机样机

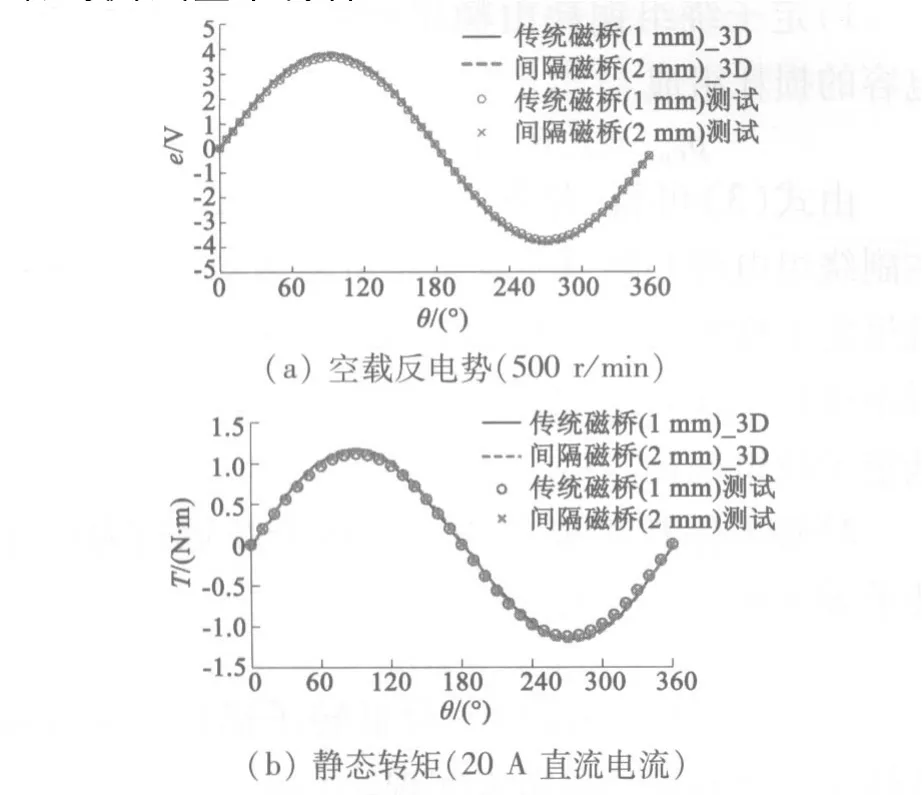

首先,在500 r/min转速下对两种磁桥设计的样机进行了空载反电势的测试,如图11(a)所示。此外,考虑到实验电源最大电流的限制,在电机的三相绕组中通以20 A的直流电流(Ia=20 A,Ib=Ic=-10 A),分别测得两种转子设计的静态转矩,如图11(b)所示。可以看出上述两种转子设计所达到的空载反电势(3.80 V)和静态转矩(1.15 N·m)均吻合良好,从而验证了前述性能计算等效方法的准确性。另外,三维有限元的分析结果也在图11中示出,与测试基本吻合。

图11 不同磁桥设计空载反电势和静态转矩的比较

可见,本文所述的新型转子设计在不影响转矩输出能力的情况下,巧妙地解决了传统切向内置式永磁电机的生产工艺问题,对于该类型电机的推广使用具有显著的现实意义。

4 结 语

本文提出一种切向内置式永磁电机的新型转子设计,通过间隔磁桥的方法简化电机的生产工艺,和分段错位转子的方式消除上述设计导致的单向漏磁,避免了电机转轴的磁性。在不恶化转子机械强度的同时,该设计可获得良好的转矩性能。此外,推论出该设计性能计算的等效方法,在电机设计阶段可避免繁琐的三维有限元计算。样机试验表明,该转子设计能够保证转矩输出能力,所述的等效计算方法也具有良好的计算精度。

[1] WANG A M,LI H M,LIU C T.On the material and temperature impacts of interior permanent magnet machine for electric vehicle applications[J].IEEE,Transactions on Magnetics,2008:44(11):4329-4332.

[2] AZAR Z,ZHU Z Q,OMBACH G.Investigation of torque - speed characteristics and cogging torque of fractional-slot IPM brushless ACmachines having alternate slot openings[J].IEEE Transactions on Industry Applications,2012,48(3):903 -912.

[3] 唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.

[4] HWANGK Y,JO JH,KWON B I.A study on optimal pole design of spoke-type IPMSM with concentrated winding for reducing the torque ripple by experiment design method[J].IEEE Transactions on Magnetics,2009,45(10):4712 -4715.

[5] KIM D Y,NAM J K,JANG G H.Reduction of magnetically induced vibration of a spoke-type IPM motor using magnetomechanical coupled analysis and optimization[J].IEEE Transactions on Magnetics,2013,49(9):5097 -5105.

[6] DEMIR Y,OCAK O,AYDIN M.Design,optimization and manufacturing of a spoke type interior permanent magnet synchronous motor for low voltage-high current servo applications[C]//Electric Machines& Drives Conference.IEEE,2013:9 -14.

[7] 齐卫东.简明冲压模具设计手册[M].北京:北京理工大学出版社,2009.

[8] BOUGHRARA K,IBTIOUEN R,TAKORABET N.Analytic calculation of magnetic field and electromagnetic performances of spoke type IPM topologies with auxiliary magnets[C]//International Conference in Electrical Machines.IEEE,2014:51-57.