磁极加强键等长键类工件镗铣加工工艺研究

孙 鹏,宫玉龙

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

磁极加强键等长键类工件镗铣加工工艺研究

孙 鹏,宫玉龙

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

通过对水轮发电机磁极加强键等长键类工件镗铣床加工工艺方法研究,针对工件本身的设计结构特点,采用适当的加工工艺方法及制定与相应加工工序配套使用的装夹胎具,优质、高效的完成了加工工艺过程,工件各项数据符合图纸要求,满足装配使用。

磁极加强键;胎具;粗糙度;数控龙门铣床

0 引言

磁极、磁轭凸键是水轮发电机转子的重要组成部分,与之装配、配合的磁极加强键、磁轭副键等部件由于工件自身尺寸较长,本体单薄,设计精度要求高,导致加工困难。磁极加强键等长键类传统加工方法均由龙门刨床完成加工。由于龙门刨床本身加工精度的限制及设计要求的不断提高,如表面粗糙度从Ra12.5提高到目前通用的Ra6.3,在个别机组甚至要求达到Ra3.2,在龙门刨床加工工件加工完成后表面粗糙度及相应形位公差已经不能满足设计图纸要求,经常出现不良品情况,影响装配质量和使用,甚至影响机组安装后的稳定运行。

为解决产品加工质量问题,考虑综合加工成本,结合哈电目前现有设备及相应加工能力,决定尝试采用在水电分厂小龙门数控铣床进行铣削完成加工。通过数控加工可以提高生产效率和加工精度,改善劳动条件,本次加工研究着眼于既能完成产品镗铣床加工满足图纸要求,又能缩短单件加工时间降低镗铣床加工成本的问题,达到经济效益最优化。

1 长键加工工艺研究

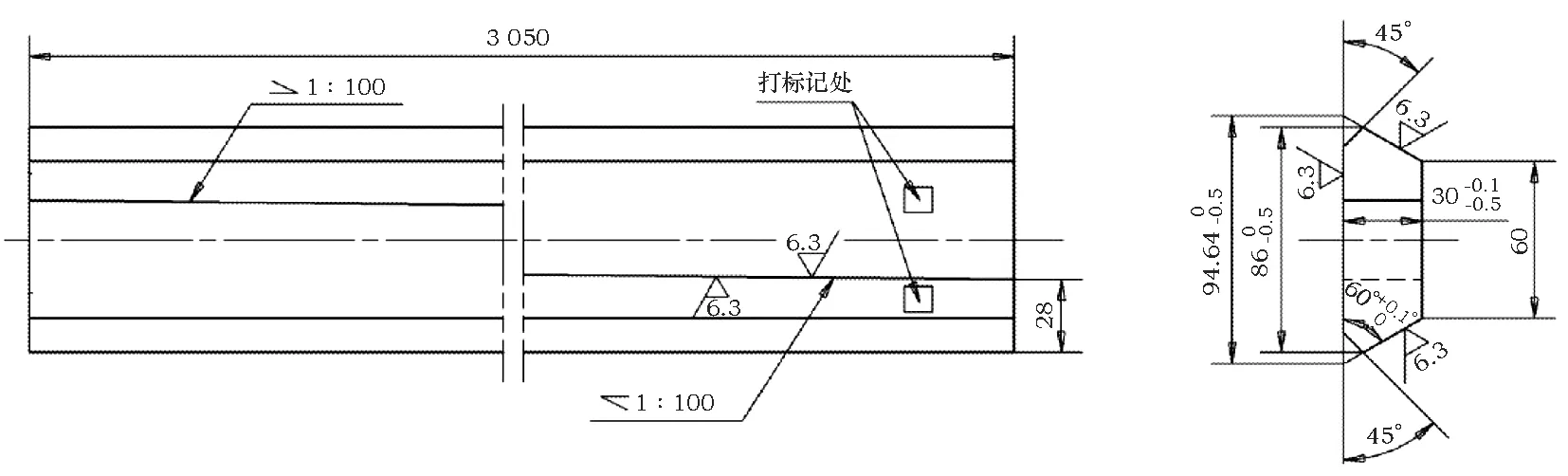

长键类工件哈电设计常用材质为Q345B钢板,本次加工工艺研究选用长河坝水轮发电机磁极加强键产品进行加工试制,磁极加强键加工完成后长3 050 mm,表面粗糙度加工完成后要求Ra6.3以上,尺寸详见图1。

图1 磁极加强键

由于没有成型加工方法,工件首先必须进行试加工,尝试使用常规机加工方式,即工件通过磁力胎固定后进行铣削加工,通过胎具本身斜度及数控龙门铣床加工精度保证工件加工完成后符合图纸要求精度。工件本身较长且外形单薄,且工件为毛坯件,初始固定于磁力胎后即由于磁力吸附及工件本身表面的不平度使工件出现弯曲。通过对工件外形校正及调整吸附工位消除弯曲现象,加工完成后的工件发现存在变形严重现象,经过释放应力并在平台平直后,出现局部翘曲,最大翘曲间隙达5 mm,经过最后配对校形后仍然无法满足装配使用要求。结合机加工序、工步过程,分析考虑有可能是加工进给量过大导致工件最终变形严重,但在后续试加工工件通过调整机床铣削进给量及胎具装夹等手段问题依然无法得到较好的解决。通过有限元计算工件加工应力发现工件变形是由于刀具在高速铣削过程中产生抗力及工件残余应力后续释放导致,针对这一问题决定采用提制配套粗加工胎具及精加工装夹胎具完成工件加工。

为了保证工件在加工过程中应力能达到最大的释放,从而保证加工完成后工件自然状态下满足图纸装配要求,决定对毛坯件进行粗加工、半精加工留加工余量,最后精加工后达图纸要求的方法。粗加工采用普通钢板胎具将工件点焊于胎具上,精加工制作精加工胎具保证加工要求。

精加工胎具结合工件试加工效果进行多次改进,首先采用直接装夹胎具,如图2所示。通过压板将胎具固于胎上,工件侧面进行相应压紧,加工完成后工件仍出现翘曲形变。经过分析改进,最终确定具体形式胎具本体由高强度钢板铣削加工制成,如图3所示,胎具本体上面开有凹槽,凹槽底部通过精加工到工件图纸要求斜度,凹槽一侧作为空间靠紧基准使用,另一侧开有数目不等的螺纹孔,配合锁紧螺钉使用,根据工件的长短以及装夹间隙调整锁紧螺钉的最终使用数量,以保证最终将工件牢牢锁紧靠实。在整个加工过程中无窜动量。胎具本体底部开有间距相同的小凹槽,凹槽底部划平处理,作为C型夹夹紧工件固定位置使用,如图4所示。为防止C型夹夹紧窜位及保证锁紧工件下平面与胎具凹槽底面为面接触,胎具本体底部铣平,作为和机床平台把合配合使用,四周设有地脚固定装置,方便锁紧于机床平台。胎具使用时经过两次装夹最终锁定工件,预锁定为通过C型夹纵向加减工件,保证工件下平面与胎具凹槽底部形成面接触靠实无间隙,然后通过胎具本体锁紧螺钉保护垫块(防止顶丝夹紧损伤工件加工面)将工件横向锁紧夹死,保证工件侧面与胎具凹槽侧面贴紧靠实。通过精加工胎具装夹固定后的工件如图5所示,只需通过正常的铣平面加工即可完成图纸要求。

图2 试验用精加工胎具

图3 改进型精加工胎具

图4 精加工胎具装夹工件示意图

图5 精加工胎具实际状态装夹工件

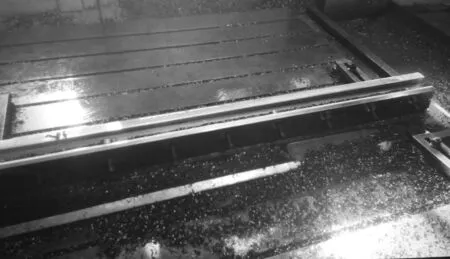

详细加工工艺过程如下:首先为了消除磁力胎吸力对工件的影响,粗加工胎具采用整张钢板结构,为提高加工效率,制作两件3.5 m×1.2 m钢板胎具用来满足粗加工过程互换使用,可缩短倒运及固定工件时间;粗加工时将工件整体点焊于胎具上,如图6所示,对工件进行粗加工及半精加工各面, 通过两到三次铣削控制进给量, 减小工件变形量; 粗铣完成后进行工件震动应力释放及静止存放应力释放; 应力释放完成后, 工件放入精加工铣胎进行精密装夹, 进行精加工至图纸要求。

图6 工件粗、半精加

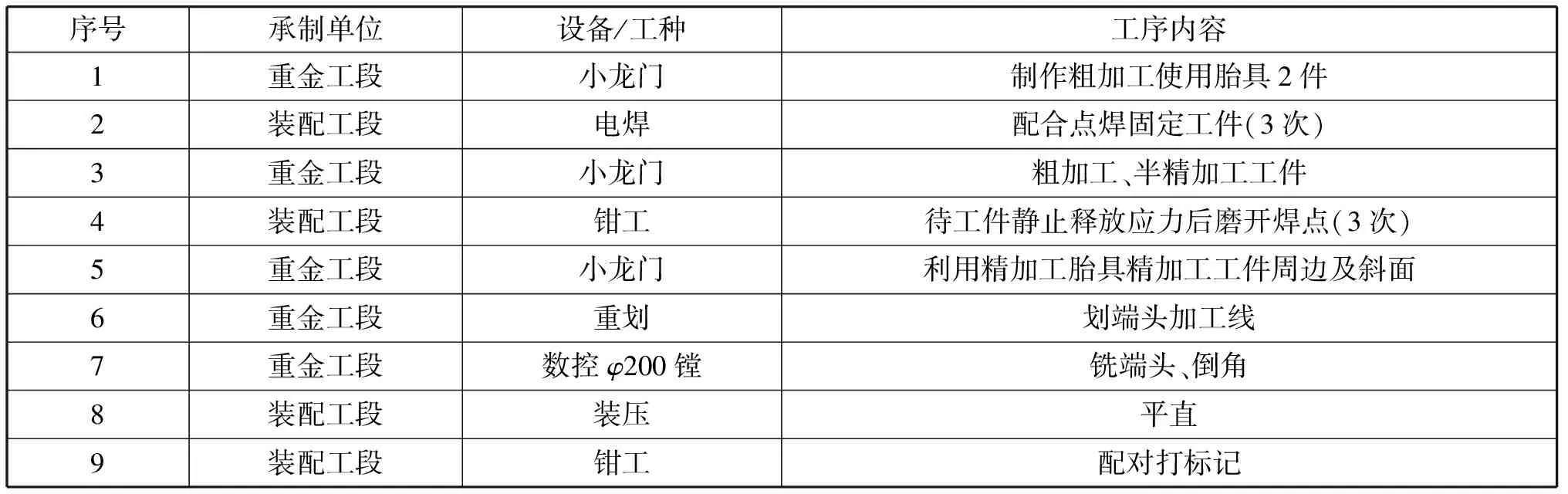

具体工序如表1所示:

表1 磁极加强键加工工序

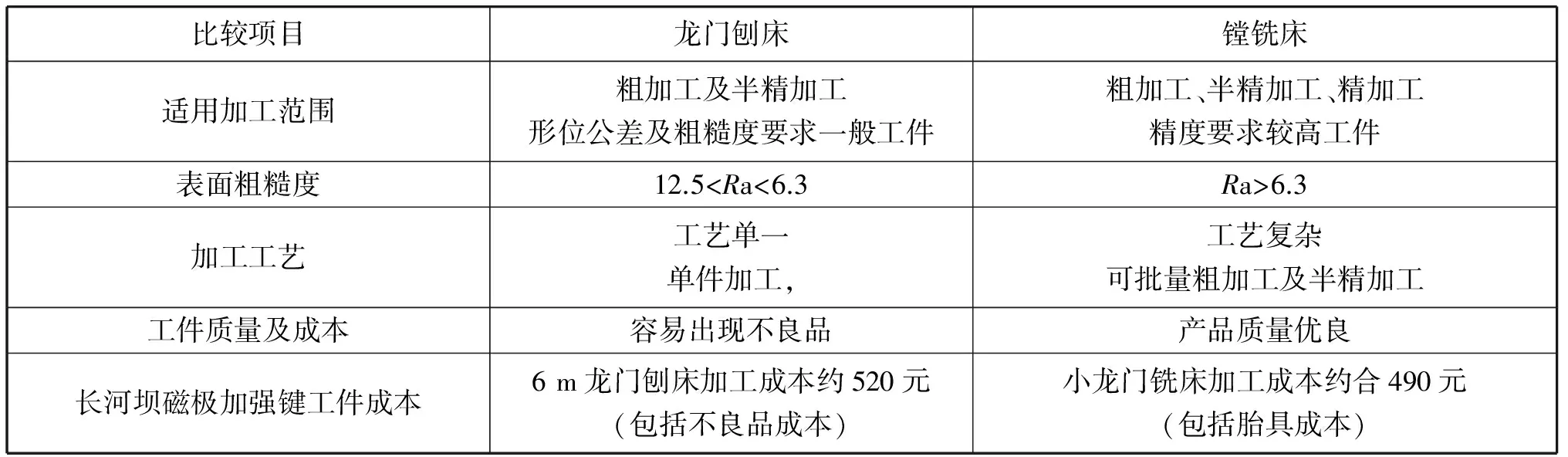

工件经过精加工完成后,对比龙门刨床及铣床加工,具体分析如表2所示:

表2 龙门刨床及镗铣床加工综合分析对比

3 结语

通过本文所述工艺方法及配合提制新型胎具,磁极加强键通过试验粗、精加工后各项数据指标均较好的满足了图纸要求及装配要求,粗加工及半精加工过程可以进行多件同时加工,提高了镗床的加工效率,到目前为止已经在长河坝及溧阳等机组磁极加强键加工及磁轭副键加工中使用,取得了较好的综合效益,此种工艺方法及配合胎具可以同时适用于长键类工件的粗、精加工工艺过程,并且工件加工完成后可以满足较高的精度及配合要求。