基于量热法的发电机效率试验

盛 杉,杨 明,韩 毅

(哈尔滨大电机研究所,黑龙江哈尔滨 150040)

基于量热法的发电机效率试验

盛 杉,杨 明,韩 毅

(哈尔滨大电机研究所,黑龙江哈尔滨 150040)

通常大、中型水轮发电机都是采用量热法测定其效率。以国外某电站水轮发电机为例,详述量热法测量发电机损耗和效率的方法及流程,同时计算出发电机各项损耗,并对测量结果进行验证。实践证明,采用量热法进行电机效率试验,测量精度及可靠性较高。

水轮发电机;量热法;损耗;效率

0 引言

国外某电站水轮发电机,装机总容量6×120 MW。为确定发电机是否满足设计要求,需对其进行效率试验。发电机的效率为:

(1)

式中:η为发电机效率,%;Pout为发电机输出功率,kW;Ploss为发电机总损耗,kW。

由式(1)可知,计算发电机效率,需要发电机的输出功率及总损耗。发电机的输出功率可通过功率分析仪准确地测量,但是发电机的总损耗难以准确地测量,工程中多以经验公式估算发电机总损耗,这样精度就难以保证[1]。根据GB/T 5321—2005要求,利用量热法对发电机的总损耗和效率进行测量,即可满足测量精度,同时可靠性又高。因此,本文以2005年量热法国家标准为基础,同时结合IEC 2010和IEC 2014新标准,测量该发电机各部分损耗及计算效率并加以说明。

1 量热法工作原理及效率计算

量热法一般用于大型旋转电机效率试验中。该方法中损耗的测量是通过冷却介质的流量与其温升,以及周围介质的散热来确定的。发电机的热损耗由两部分组成:

1) 参考面内部的损耗;

2) 参考面外部的损耗(如外部轴承、励磁设备等)。

其中参考面内部的损耗又分为两部分,主要部分为被冷却系统带走的热量,可用量热法进行测量。另一部分通过参考面传导、对流、辐射等产生的损耗占总损耗的比例很小,如图1所示。

图1 参考面

传统的发电机效率试验中,对于流量的测量一般采用超声波流量计。但IEC2010新标准中更倾向于使用测量精度更高的电磁流量计进行冷却介质的流量测量。

测温元件方面,新标准也提出:较好的热量测量设备都是将铂电阻温度探测器直接置于液体冷却剂中,定位好刻度,通过冷却剂(例如水)的温度上升直接读取温度值。而传统的热电偶可能因为使用不当而导致不确定增大。

对于各种运行工况,当温度达到稳定标准时,冷却系统产生的损耗为:

P1=CPQρΔt

(2)

式中:P1为参考面内部由冷却器带走的损耗;CP为冷却介质比热容,kJ/(kg·K);Q为冷却介质的流量,m3/s;ρ为测量温度下的冷却介质的密度,kg/m3;Δt为冷却介质的温升,K。

参考面传导与辐射的部分损耗:

P2=hAΔt

(3)

式中:A为参考面面积,m2;Δt为参考面平均温度与环境温度的温差,K;h为与空气接触表面产生损耗的热交换系数,W/(m2·K)。

2 实例计算与分析

发电机部分额定参数如下:

额定功率120 MW;额定电压16 kV;额定电流4 558 A;额定功率因数0.95。

2.1 空转试验

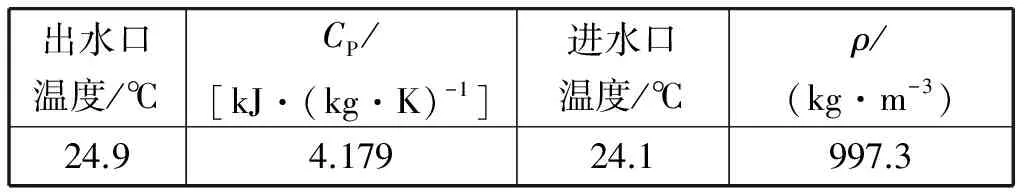

发电机以额定转速、转子不加励磁空转运行,温度稳定后进行测量,如表1所示。

表1 比热与密度选取

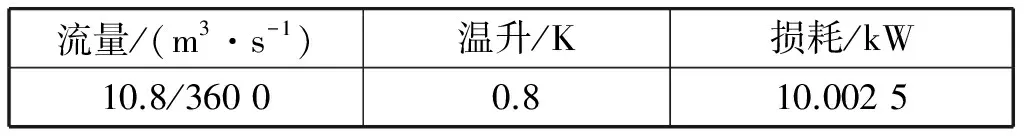

由公式(2)可以计算出空转工况下的冷却器带走的损耗,如表2所示。

表2 冷却器损耗

发电机表面散热产生的损耗可以通过公式(3)进行计算。其中,根据IEC 60034-2-2(2010)规定,h=15 W/(m2·K),如表3所示。

表3 表面散热产生的损耗

空转试验可以得出发电机通风损耗,通风损耗为冷却器带走的损耗和表面散热产生的损耗之和。即616.603 4 kW。

2.2 空载试验

发电机以额定转速、额定电压、辅助励磁状态下空载运行。达到热平衡后,测量各参数如表4所示。

表4 比热与密度选取

由公式(2)可以计算出空载工况下的冷却器带走的损耗,如表5所示。

表5 冷却器损耗

发电机表面散热产生的损耗可以通过公式(3)进行计算,如表6所示。

表6 表面散热产生的损耗

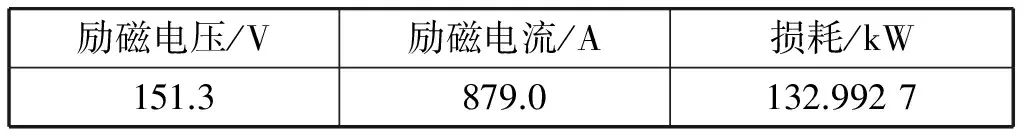

此时,励磁部分的损耗如表7所示。

表7 励磁损耗

此时总损耗为906.277 5 kW,其中通风损耗616.603 4 kW,励磁损耗132.992 7 kW。通过以上损耗,可以计算出发电机铁耗为156.681 4 kW。

2.3 短路试验

发电机短路试验目的是求取杂散损耗。试验前做好准备工作,接短路铜排,改变励磁方式等。待发电机运行数小时,达到热平衡后测量,此时定子电流为4 512.43 A,温度81.5 ℃,如表8所示。

表8 比热与密度选取

由公式(2)可以计算出短路工况下的冷却器带走的损耗,如表9所示。

表9 冷却器损耗

发电机表面散热产生的损耗可以通过公式(3)进行计算,如表10所示。

表10 表面散热产生的损耗

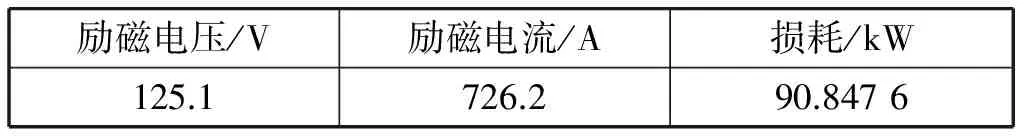

此时,励磁部分的损耗如表11所示。

表11 励磁损耗

此时总损耗为1 146.587 3 kW,其中通风损耗616.603 4 kW,励磁损耗90.847 6 kW。通过以上损耗,可以计算出发电机铜耗与杂散损耗之和为439.132 7 kW,如表12所示。

表12 铜耗计算

由上表可求得该工况下杂散损耗为36.453 3 kW。

(4)

杂散损耗与电流的平方成正比,由公式4可求得不同输出的杂散损耗,如表13所示。

表13 杂散损耗计算

2.4 负载试验

发电机以额定工况运行数小时后,待发电机达到热平衡后,测得轴承冷却液进出水口温度如下。求得发电机轴承损耗。

上导轴承损耗如表14、表15所示。

表14 比热与密度选取

表15 上导轴承损耗

推力及下导轴承损耗如表16、表17所示。

表16 比热与密度选取

表17 推力及下导轴承损耗

(5)

由公式5可以计算出推力及下导轴承损耗(发电机部分),如表18、表19所示。

表18 推力轴承损耗(发电机部分)

表19 轴承损耗

2.5 其他损耗测量与计算

电站现场测得定子环境温度34 ℃时的直流电阻为0.005 603 Ω,转换成115 ℃时电阻为0.007 290 Ω,定子损耗如表20所示。

表20 定子损耗

计算转子损耗时,需测得各工况下的励磁电压与励磁电流如表21所示。

表21 励磁电压与励磁电流

环境温度为32 ℃时的转子电阻为0.148 46 Ω,转换成115 ℃时电阻为0.194 6 Ω,转子损耗如表22所示。

表22 转子损耗

励磁变与整流柜的损耗如表23、表24所示。

表23 励磁变损耗

表24 整流柜损耗 kW

3 试验结果

测量及计算结果,各部分损耗及效率见表25。

表25 试验结果

由上表可见,发电机额定工况效率试验值为98.55%,发电机额定效率设计值为98.48%,满足设计要求,见表26。同时验证了,采用量热法测量发电机各部分损耗及效率的可行性及可靠性。发电机加权效率计算如下:

η=0.3ηA+0.4ηB+0.3ηC

(6)

表26 加权效率计算

[1]李发海,朱东起. 电机学[M]. 北京:科技出版社,2001.

盛杉,1983年生,男,2010年毕业于哈尔滨工业大学,电气工程及自动化专业,现从事发电机试验及相关研究工作,工程师。