YKK400-6 280 kW异步电动机温升高问题简析

张 艳

(上海电气集团上海电机厂有限公司,上海 200240)

YKK400-6 280 kW异步电动机温升高问题简析

张 艳

(上海电气集团上海电机厂有限公司,上海 200240)

简要介绍了某电厂风机配套用交流电动机温升偏高问题的分析处理过程。根据电动机现场工况,参照电机设计资料,通过对电动机的发热原因及配套通风散热系统等进行分析,最终发现电动机温升偏高原因为电机冷却系统外风路进风不畅,风量不足所致。更换电机冷却器配置后,问题得到解决。

电动机温升;损耗;风路;换热容量;对数平均温差

0 引言

YKK400-6 280 kW 异步电动机是我公司为某电厂设计制造的风机配套电动机,F级绝缘,B级温升考核。电动机在运行时发生温升高现象。本文以此为例,简要介绍电动机温升高故障的分析和处理。

1 电动机设计参数

电动机型号: YKK400-6

电动机功率: 280 kW

额定电压: 6 kV

额定转速: 992 r/min

额定电流: 27.56 A

功率因数cosΦ: 0.828

换热功率: 17.038 kW

绝缘等级: F

外风路进口风温t1: 40 ℃

外风路出口风温t2: 55 ℃

电机出风温度T1: 80 ℃

电机进风温度T2: 60 ℃

2 故障分析

2.1 故障检测

电动机为双轴伸电机,通过联轴器分别与两台风机连接,安装在隔音室内。现场运行时,电动机发生温升高现象。在隔音室门打开状态下,电动机带载稳定运行至温升稳定后,现场实测结果如下。

定子绕组最高温升: 107 K

室外温度: 10 ℃

隔音室室内温度: 32 ℃

冷却器外风路进口风温t1': 33 ℃

冷却器外风路出口风温t2': 55 ℃

冷却器内风路进口风温T1': 69.5 ℃

冷却器内风路出口风温T2': 46.5 ℃

上述测量结果中,绕组温升值为PT100测温元件监控显示最高值,风路风温为检测数据的平均值。

2.2 故障原因分析

当电动机温度超过绝缘材料许用温度时,绝缘材料会迅速老化,影响电动机的使用寿命和运行可靠性,严重时甚至会损坏电动机。因此电机温升故障需尽早处理。电动机常用绝缘等级和允许温升见表1。

表1 电动机常用绝缘等级及温升限值

处理温升问题时,主要从电动机自身发热和配套冷却系统通风散热方面着手,针对性解决。

2.2.1 电动机发热分析

电动机发热一般分为正常发热与异常发热两种情况。

正常发热主要来自电机各种正常损耗以及非稳态运行发热。正常损耗为电机正常运行时产生的损耗,主要包括:定、转子铜耗、铁耗、机械损耗、杂散损耗等;非稳态运行包括启动、制动、反转等。电动机在非稳态运行时,绕组内电流远大于正常工作时电流,发热量骤增,但电机恢复稳定后,会很快恢复正常。

异常发热原因主要有:铁心叠片绝缘老化导致涡流损耗增加、绕组绝缘老化引起漏电流增加、相电压不平衡引起的电流不平衡导致的异常发热、电源电压波动引起的损耗增大、接线错误、局部短路、机械故障等等。除绝缘老化一般是一个慢性渐变过程外,其余异常原因导致的发热变化都比较迅速,且有时会伴有振动、异声等,表征比较明显。

此电机为我公司成熟产品,同型号、参数规格的产品已经生产过多批次实物,均未出现类似问题。因此,电机设计参数原因导致温升偏高基本可以排除。另外,本电机温升为稳态运行出现,非稳态运行原因可以排除。

电机经过我公司出厂试验合格后出厂,电机各项技术指标、性能参数均符合设计输入,电机振动、噪声等均符合相关标准要求。技术人员现场检查发现电源质量符合电机工作要求;电机在用户现场经过安装调试运行也未发生振动、噪声异常现象。因此,电机电源质量问题、电机绝缘老化、接线错误和机械故障等异常发热原因基本可以排除。

2.2.2 电动机通风散热分析

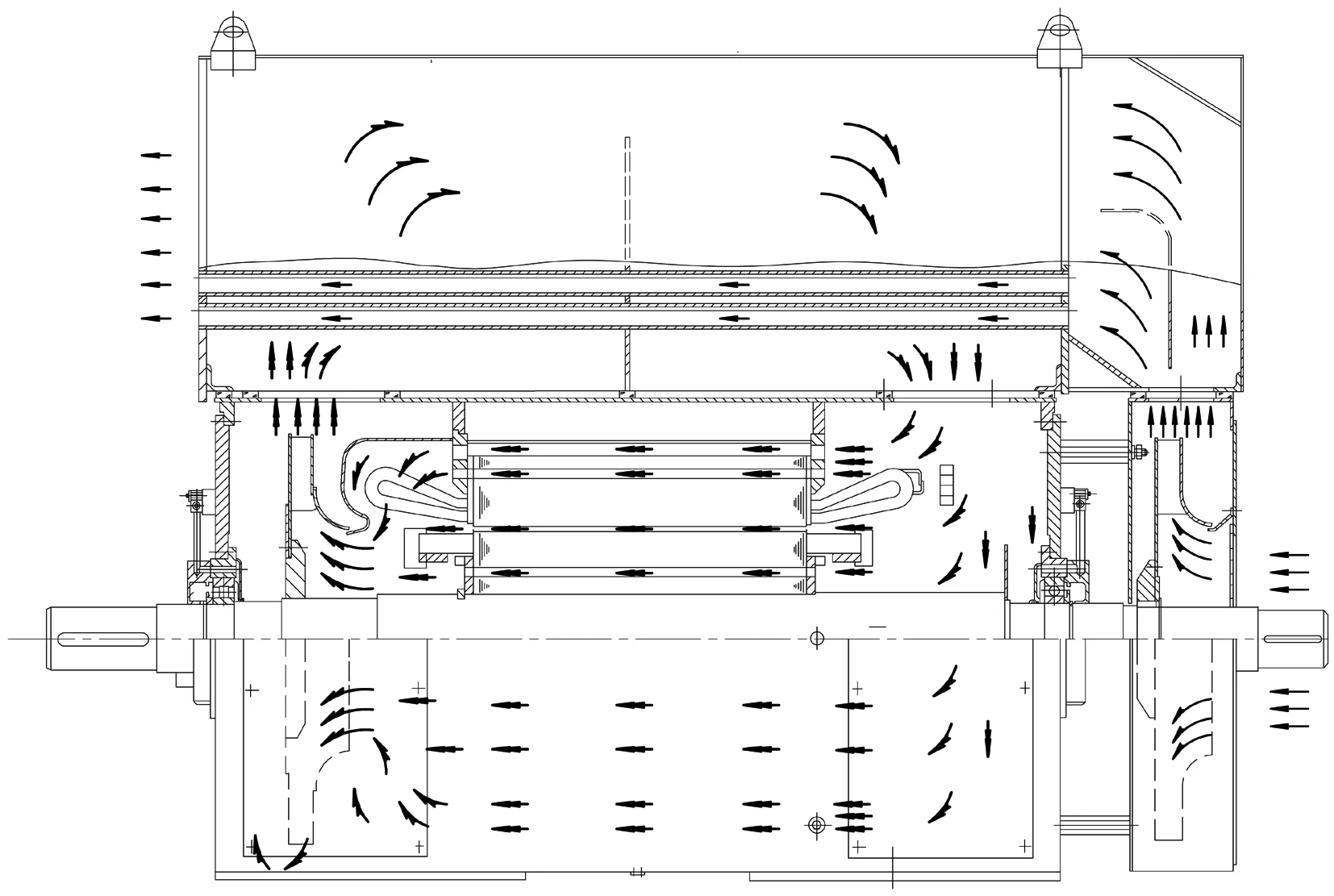

本电机带背包式空空冷却器,内外风路冷却介质均为空气。冷却风路如图1所示,图中单箭头表示外风路,重叠箭头表示内风路。

图1 电机风路示意图

在电机工作时,内风路中空气在内部离心风扇的作用下,流经电机定、转子铁心风道将热量带出,经内部风扇端的冷却器进风口(电机出风口)进入冷却器,在冷却器内通过换热管与外风路进行热量交换后冷却,然后再经冷却器出风口(电机进风口)进入电机内部循环。外风路冷风在电机外部轴上的离心风扇作用下进入冷却器导风筒,流经冷却器换热管内部,通过换热管与内风路热量交换,吸收热量后从电机轴伸端的冷却器尾部排出。

为寻找故障原因,首先我们根据传热方程式来分析电机冷却系统的实际热交换能力:

Pm=K×A×Δtm

(1)

式中:Pm为热交换功率,kW;K为冷却器综合散热系数,kW/(m2·℃);A为散热面积,m2;Δtm为对数平均温差,℃。

本电机冷却器为逆流散热,其对数平均温差Δtm可按下式计算:

(2)

式中:Th1、Th2依次为冷却器热流体进、出口温度;tc1、tc2依次为冷却器冷流体进、出口温度。

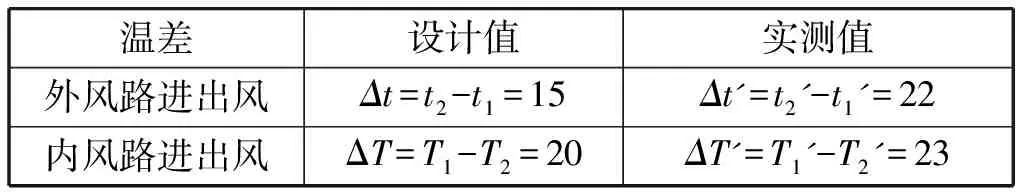

将冷却器风温设计参数t1、t2、T1、T2及现场检测结果t1'、t2'、T1'、T2'分别代入式(2),可得:

Δtm设计=22.4 ℃

Δtm检测=14 ℃

冷却器换热面积主要由冷却管直径及管数决定。当冷却器设计制造完毕后,其换热面积A固定,为常数;在冷却管直径及管数确定的情况下,综合散热系数K随风量的增加而增大。假设K值不变,由式(1)可知,此时换热功率Pm和平均对数温差Δtm呈线性关系。

如果Δtm下降,则热交换功率Pm减小,换热能力下降。本案例中冷却器实测对数平均温差远低于设计对数平均温差,表明在假定冷却器综合散热系数K保持不变的情况下,冷却器实际换热功率只有设计值的60%左右,远小于设计值。如再考虑综合散热系数值K变化,实际换热功率与设计值差值将更大。因此,冷却器实际换热功率偏小,无法将电机内部热量全部带出。

冷却器散热能力不足一般有以下原因:冷却系统内风路风量不足;冷却器散热面积不足;外风路风量不足或环境温度偏高。

经与冷却器供货商沟通,此冷却器设计时已留有设计余量,且已多次与同规格同型号电机配套使用,未有客户反映类似问题。隔音室环境温度虽远高于室外温度,但是仍未超出冷却器设计时设定的环境温度40 ℃。因此,基本可以排除冷却系统内风路故障、冷却器散热面积不足、工作环境温度过高的原因。现对外风路风量分析,根据设计数据和现场检测结果可得风路温差如表2所示。

表2 冷却系统风路温差 K

冷却器进出风口温差公式为:

Δto=P/(Ca×Qa)

(3)

式中:Δto为流体进出口温差;P为风路热交换功率,kW;Ca为气体定压比热容,kW·s/(m3·K);Qa为风量,m3/s。

根据式(3),当P、Ca为定值时,Δto值越大,则表明Qa越小。由表2可知,外风路实测温差Δt'比设计温差Δt要大得多,即在当前实际换热功率下,外风路风量偏小,不能满足电机散热需求。

经查发现:在现场电机外风路进风口处,电机与用户风机连接用联轴器采用薄钢板制作的U型保护罩进行了安全防护;但几乎完全遮住了电机外风路进风口,严重影响了电机冷却器外风路进风。至此,基本可以确定电机冷却系统外风路进风量不足是引发故障的主要原因。同时,因联轴器保护罩几乎完全封死了电机外风路进风口,阻隔了径向进风空间,大部分进风需流经罗茨风机表面和联轴器表面,相当于被初步预热,也影响了进风温度和冷却效果。

由于隔音室在电机工作时一般处于封闭状态,电机冷却器排出的热量及罗茨风机等设备表面辐射热量均留在室内,仅靠两小功率风机经小百叶窗换气,室内环境温度远高于室外温度。此故障发生时为冬末,隔音室内温度已达32 ℃。夏天,电机工作环境温度还将会进一步升高。从这个角度来说,在目前的现场工况条件下,要求电机配空空冷却器是不合适的。

3 故障处理

经分析可知,电机温升超差主要是因电机冷却系统外风路进风不畅,风量不足所致。同时隔音室内温度远大于室外,降低了热交换温度梯度,一定程度上也影响了电机散热效果。

对此,技术人员建议将电机空空冷却器改为空水冷却器, 提升电机冷却系统散热能力和散热效率的同时,彻底避免空空冷却器外风路进风问题,降低环境温度对电机冷却系统的影响。用户按建议措施整改完毕后,电机温升回复正常,问题顺利解决。

4 结语

电机的通风散热过程是一个十分复杂的过程,它受到电机电磁、结构、配套冷却系统等各种因素影响。本次温升故障的分析处理,为今后深入研究和改进电机通风散热设计提供了一个思考方向,也为后续处理类似问题积累了经验。

[1]陈世坤.电机设计[M].北京:机械工业出版社,1997.

[2]辜承林,陈乔夫,熊勇前.电机学[M].武汉:华中科技大学出版社,2005.

[3]丁舜年.大型电机的发热与冷却[M].北京:科学出版社,1992.