20 MN高速复合传动压力机机身有限元分析

李妙静,毕大森,3,4,李森,周正

(1. 天津理工大学 材料科学与工程学院,天津 300384; 2. 天津市天锻压力机有限公司,天津 300142;3. 天津理工大学天津市光电显示材料与器材重点实验室,天津300384;4. 天津理工大学天津市金属材料高效近净成形技术工程中心,天津 300384)

20 MN高速复合传动压力机机身有限元分析

李妙静1,毕大森1,3,4,李森2,周正2

(1. 天津理工大学 材料科学与工程学院,天津 300384; 2. 天津市天锻压力机有限公司,天津 300142;3. 天津理工大学天津市光电显示材料与器材重点实验室,天津300384;4. 天津理工大学天津市金属材料高效近净成形技术工程中心,天津 300384)

高速复合传动压力机已成为目前重要的锻造设备之一。本文建立了20MN高速复合传动压力机的整体三维有限元模型。针对其特殊的对称连杆驱动结构,对机身整体刚度的主要影响因素进行分析,为机身整体设计提供了理论依据。对压机进行静态有限元分析,得到了机身各部分等效应力和总变形的分布情况,确保机身的刚度和强度以及整体性指标达到使用要求,并且通过试验验证了其准确性。

高速复合传动;对称连杆;有限元模拟

0 前言

近年来,随着科技的发展、新型材料的出现以及产品形状复杂化,开发出高精度、高效率、能加工复合材料和难加工材料、具有复合加工功能的智能化、柔性化新型压力机迫在眉睫。机械压力机受自身结构限制,行程固定,压力不易控制,对工艺的适应性差。油压机虽然行程、压力可控,工艺适应性好,但速度慢,生产效率低。新型高速复合传动压力机采用油压伺服驱动连杆技术,解决了上述难题[1]。高速复合传动压力机不仅具备机械压力机的高速度、高效率的特点,同时具备液压机成型好,工艺适应性好等优点。高速复合传动压力机主要用于汽车覆盖件的拉延、冲孔、修边、弯曲、整形等多工位压制成形工艺,具备很高的位置和压力控制精度,可开发出适应复杂成型工艺需求的多种运动模式[2]。由于引入连杆传动和蓄能器组合控制技术,压机循环时间能够被大大缩短,并节省装机功率。另外,与传统油压机相比,高速复合传动压力机的压制速度提高了1.5倍,实际用电将减少50%。

1 机身刚度主要影响因素

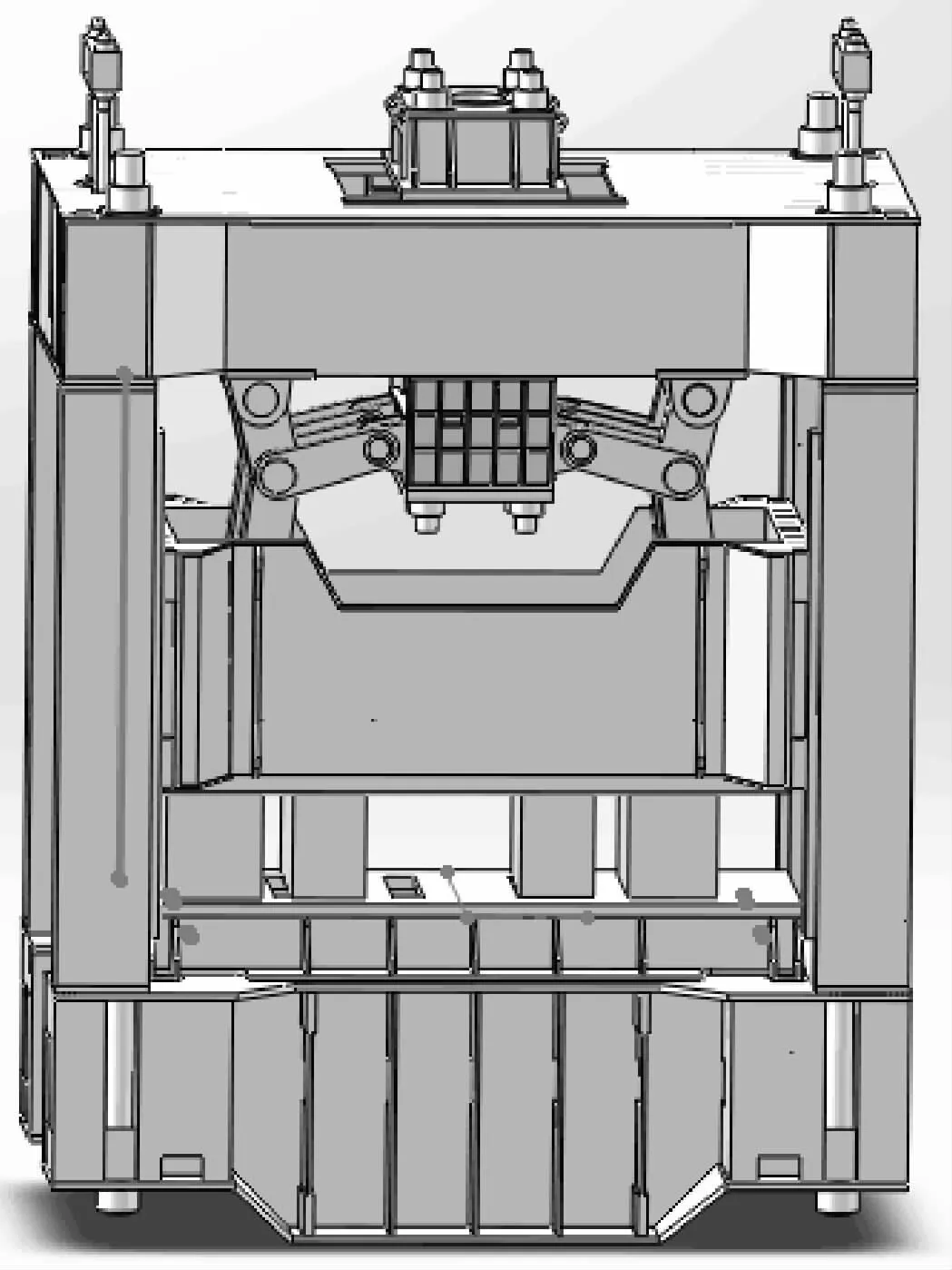

图1为20 MN高速复合传动压力机。

图1 20 MN高速复合传动压力机。

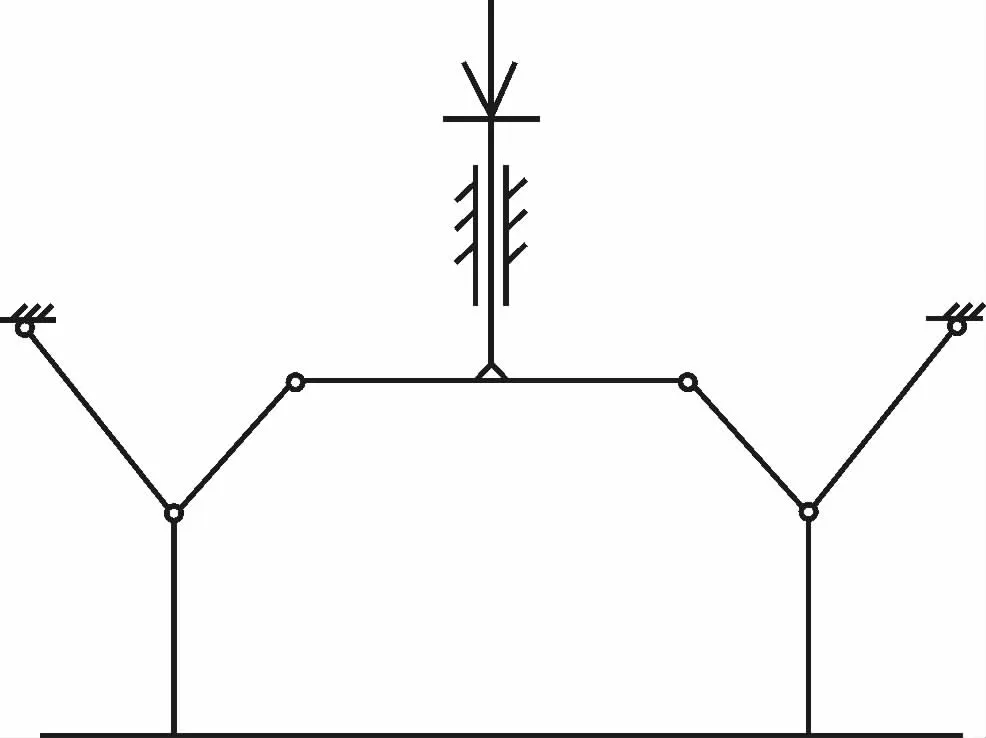

传统的三梁四柱组合框架液压机,采用拉杆紧固连接。机身通过预紧, 使拉杆预拉伸, 上梁、立柱和底座产生预压缩, 从而构成一个紧密组合在一起的整体[3]。传统液压机拥有多个油缸,油缸施加的力直接作用在滑块上,且油缸施加的力等于滑块受到的力,其部分结构简图如图2所示。

图2 传统液压机部分结构简图

20 MN高速复合传动压力机与传统液压机采用相同的三梁四柱机身框架结构。不同于传统液压机,高速复合传动压力机具有一种特殊的高效率连杆驱动系统,如图3所示。

图3 对称连杆驱动机构

该驱动系统采用了电机、比例泵、油缸、连杆的特殊组合。20 MN高速复合传压力机油缸施加的力不是直接作用在滑块上,而是通过连杆机构间接作用在滑块上,即在下死点时油缸施加2.4MN的力,传递到滑块上的力是5 MN,5 MN/2.4 MN≈8[4]。所以对称连杆增力机构在接近下死点位置时具有6~8倍的增力系数,其部分结构简图如图4所示。

图4 高速复合传动压力机部分结构简图

传统液压机工作过程中,其机身的整体性是一个十分复杂的问题,其影响因素包括预紧系数、压机的结构尺寸、载荷工况等[5]。如果参数确定不当,就有可能出现开缝。大量的计算表明,组合机架开缝主要发生在立柱与上梁的结合面处。而高速复合传动压力机就不容易产生开缝,因为油缸输出的力相对传统液压机小,反作用到上梁的力也就小,所以不易开缝。

然而由于20 MN高速复合传动压力机上的四套模具放置不对称,压力机产生偏心载荷,所以偏载就成为影响压力机机身刚度的主要因素。传统液压机是靠立柱来抵抗工作过程中产生的偏心载荷[6],而高速复合传动压力机因为采用了对称连杆机构和连杆小滑座导柱,平衡了径向分力,能有效的克服压力机工作中的偏心载荷,从而保持滑块的高精度。本文将通过ANSYS分析验证其是否能够满足刚度要求。

2 机身的有限元模拟

2.1 在Solidworks中建立三维实体模型

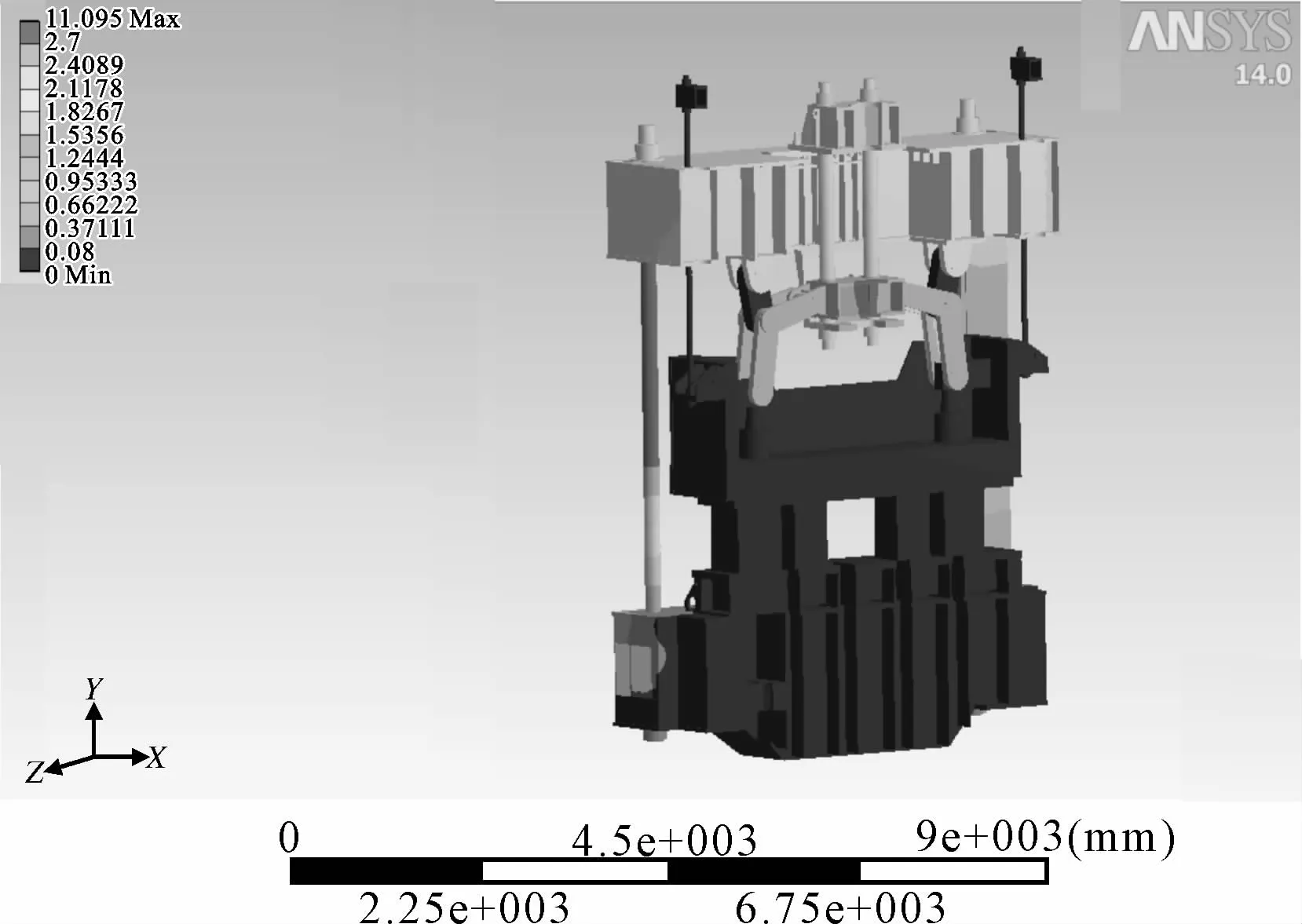

由于20 MN高速复合传动压力机结构复杂,对其机身进行有限元分析时,可以对模型进行适当简化[7],如图5所示。

图5 20 MN高速复合传动压力机三维实体模型

2.2 机身材料参数与网格划分

机身主体部分总高度12 000 mm,宽度4 500 mm,长度8 200 mm。将建立的主机模型导入到Workbench模拟软件中,并对材料性能参数进行设置[8]。机身主要材料是Q235A,材料密度为 7 860 kg/m3,弹性模量为 2.10×105MPa,泊松比为 0.30,模型材料设置为各向同性。

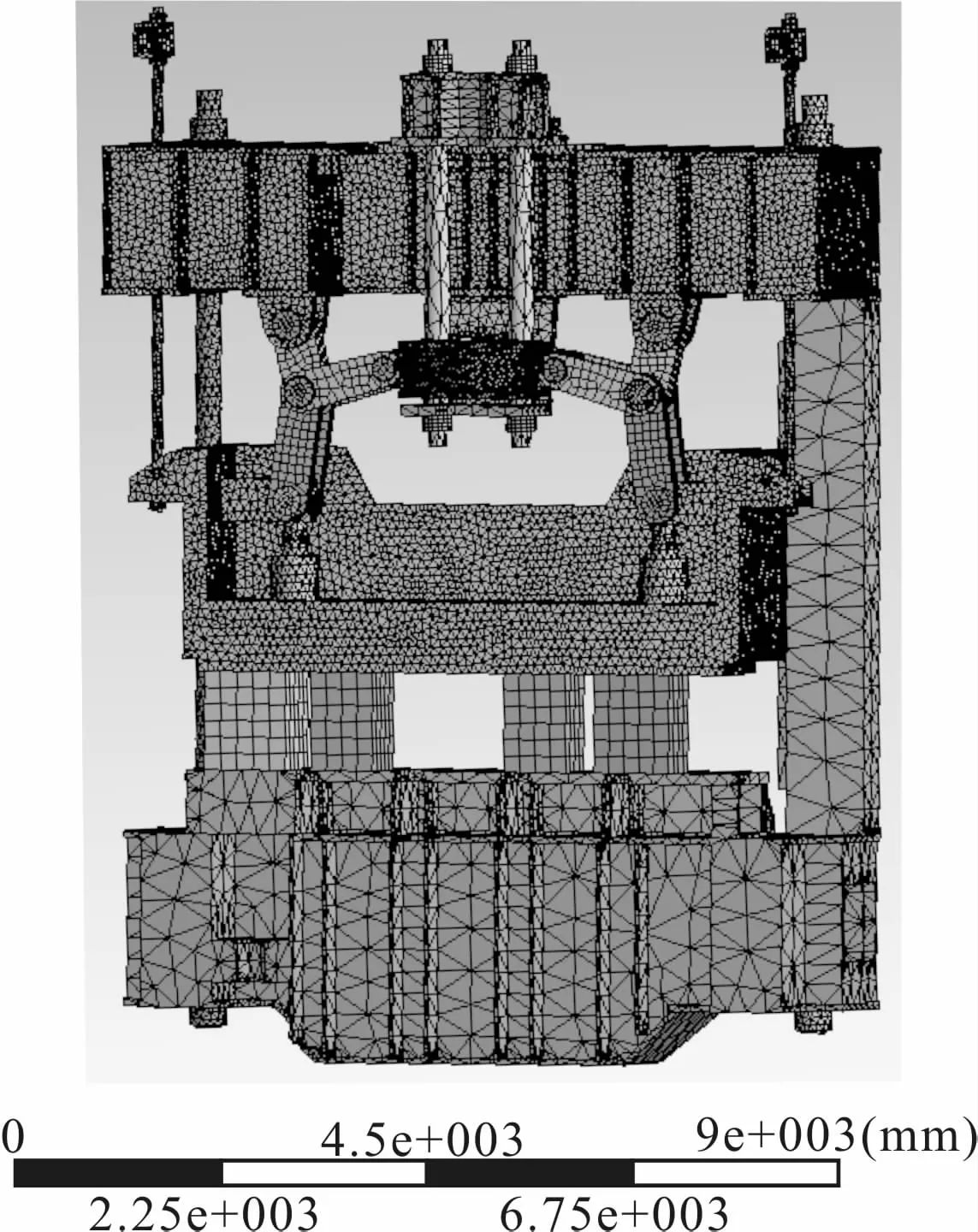

从模拟结果的精度和计算机的运算能力两方面对机身结构进行网格划分并对网格大小进行设置。网格划分后节点数为486 066,单元数为247 719,如图6所示。

图 6 20 MN高速复合传动压力机机身网格划分

2.3 载荷边界条件

将载荷设计分为两步施加,第一步对立柱施加预紧力,拉杆施加的预紧力大小为6.75 MN。第二步根据实际工作情况,满载时对上横梁、滑块加载力为1.2 MN。因为模型取的是高速复合传动压力机的1/2,因此需要对加载力进行处理,如图7所示。

图7 20 MN高速复合传动压力机预紧力示图

2.4 位移边界条件

在高速复合传动压力机下横梁安放有地脚螺钉,约束地脚螺钉X、Y、Z方向自由度,分别设置下横梁四个地脚螺栓处固定约束,其自由度为0[9]。

2.5 绑定和接触设置

依据工作实际情况需要分别对各结构间接合面设置接触,其中需要设置为绑定接触和摩擦接触两种,对在加载期间不会产生分离的接触面,如底板与连接支架、驱动杆和小铜套、上横梁和连接支架之间接触面需要设置绑定约束。对在加载期间可能会产生分离的接触面,如主油缸座与导柱、立柱与上下横梁,需要设置摩擦约束[10]。模型中共有227个接触。

2.6 对称边界条件

由于高速复合传动压力机结构对称,载荷对称,为了简化分析过程,本次分析只选取了压机的1/2进行分析,但是必须在对称面施加约束[11]。

3 机身刚度分析结果

3.1 机身等效应力云图

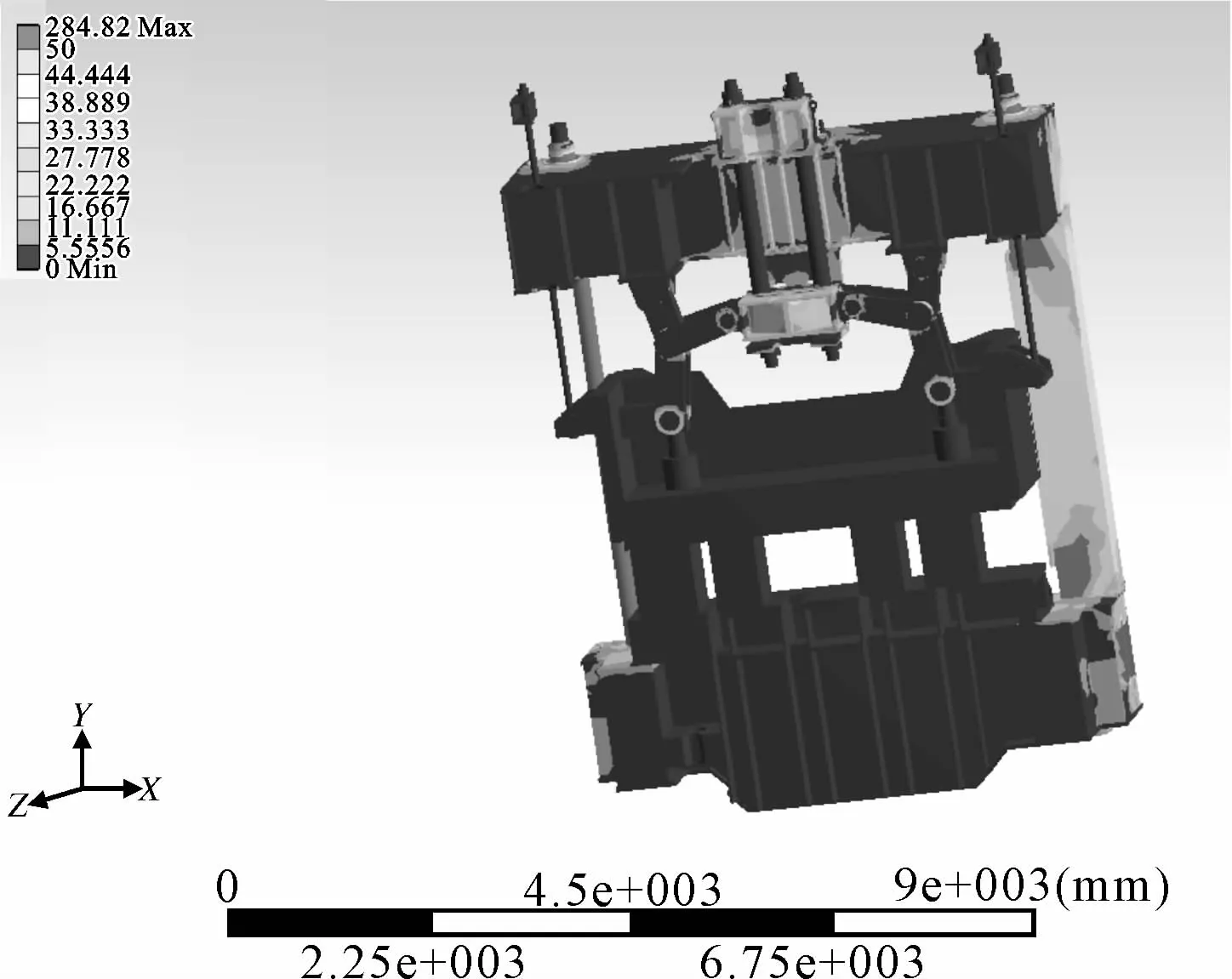

当机身所承受的载荷最大时,即滑块位于下死点,等效应力云图如图8所示。

图8 机身等效应力云图

从图中可以看出,最大应力集中在立柱上,由于模型简化,可以忽略不计,其他位置应力分布均匀[12]。由于压机工作过程中产生的偏载,主要由对称连杆机构传递到四根小导柱,最后由四根小导柱来承受,受力情况如图9所示。

图9 小导柱等效应力云图

从图9可以看出,小导柱的局部应力变化梯度大,峰值达到49 MPa。显然,小导柱与主油缸座,以及小导柱与小滑座接触的位置应力比较大[13]。同时由于存在前后偏载,前面两根小导柱的应力应该大于后面两根小导柱的应力值。

3.2 机身总变形云图

由机身总变形分布云图可以看出最大变形为11.095 mm,如图10所示,属于正常情况。小导柱最大变形量约为2.38 mm,如图11所示。与应力情况相同,前侧两个小导柱的变形量应该比后侧两个小导柱的变形量大,有向高速复合压力机的右侧扭偏的趋势。但机身总体变形量在允许范围内,不会影响压力机正常工作。

图10 机身总变形云图

4 机身刚度有限元分析结果验证

为验证上述机身有限元分析的准确性,采用了应变检测试验对压力机机身进行刚度检测[14]。本次试验采用的应变检测测量设备为DH5910坚固型动态数据采集分析系统、应变片、连接线,如图12所示。

图12 检测设备图

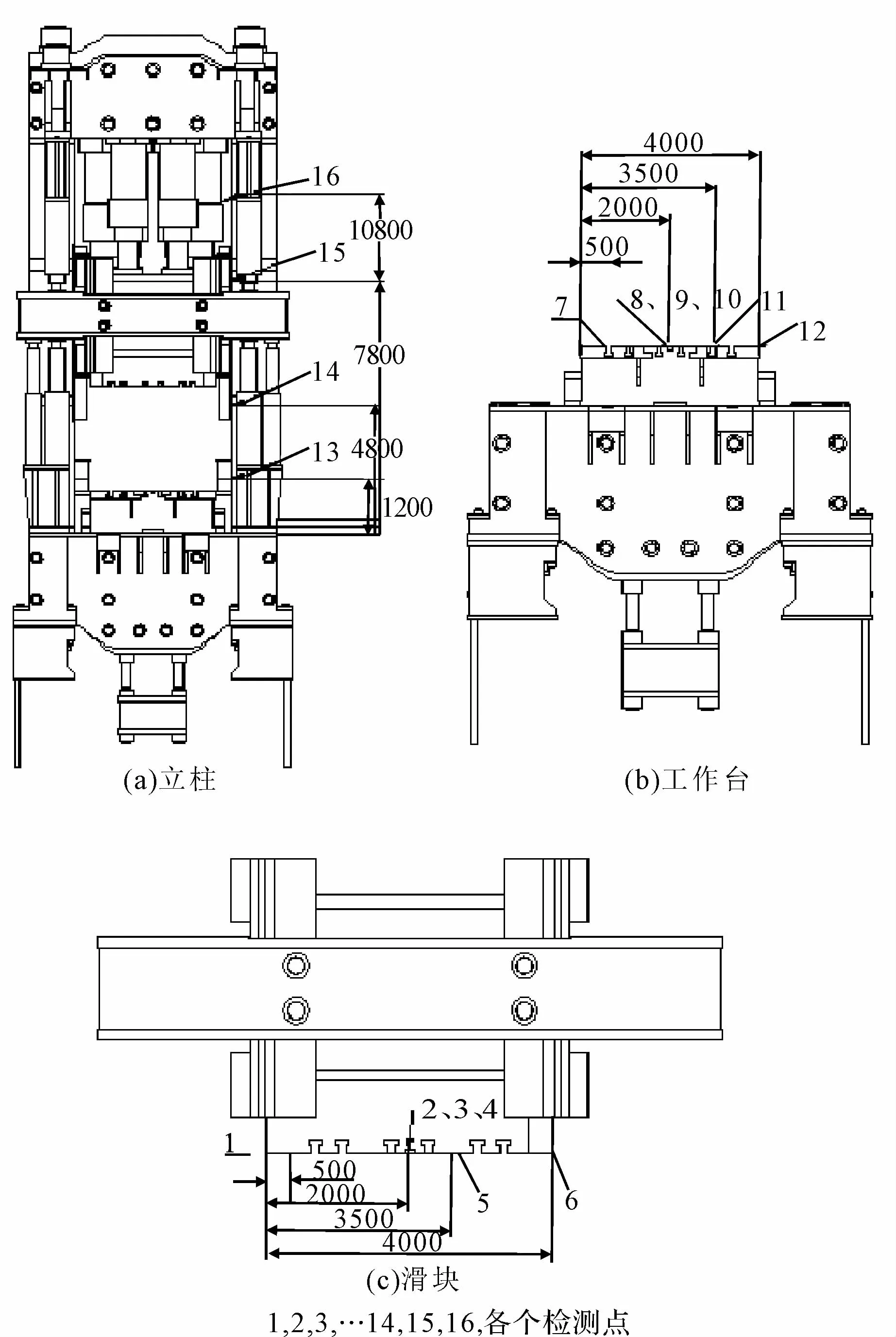

对压力机的关键部件上的控制点编号,共有16个检测点[15],能够检测出对成型制件精度影响最大的压机部件—工作台、滑块、立柱的变形情况。以压力机横梁平面为XOZ平面,建立压力机的坐标系,所有测量特征点布局如图13所示。

将应变片粘贴在压力机所测的相应位置上,然后压力机依次加载1 GPa、2 GPa、3.3 GPa 、4.2 GPa、5.5 GPa、6 GPa、6.5 GPa、7.3 GPa、8 GPa、8.5 GPa进行基本过程应变采集;再使压力机载荷从9 GPa逐渐加载到12 GPa,查探应变情况。检测前,压力机各拉杆均加有预紧,拉杆预紧力大小为6.75 MN。

通过应变片检测采集的数据是各检测的微应变数值,再对微应变的拟合曲线求积分,计算出各部件的变形量[16],将各条件下计算出的变形量与有限元模拟分析结果对比,对比情况如表1所示。

图13 各主要结构测量点示意图

结构部件挠度变形检测结果有限元模拟结果误差/%滑块0.74890.8075.81工作台0.79760.7603.76支柱1.06820.94212.62

经分析发现,各结构有限元分析结果最大误差范围在12%左右,与实际检测值大致相同,验证了压力机机身有限元模拟分析的可靠性和准确性。

5 结论

(1)分析讨论了可能影响机身刚度的因素,为机架设计的整体刚度要求提供了理论依据。

(2)通过对压机机身静态有限元分析,得到了压机各部分等效应力分布情况和总变形情况。等效应力分析结果显示小导柱与主油缸座、小导柱与小滑座接触的位置以及拉杆等效应力比较大,但在正常范围内。总变形分析结果显示压机总变形不大。综上所述,其结构合理,材料利用率高,设计处于安全范围内,且有足够的刚度。

(3)由于高速复合传动压力机在正常工作中产生的偏载更大,建议在支柱之间设计偏载缸,用来抵消一部分偏载力。

(4)采用应变检测测量设备对压力机关键部件上的点进行检测,得到相应的应变数据并经过相关数据处理得到各部件的变形量,将得到的变形量与有限元模拟分析的结果对比,验证了压力机机身有限元模拟分析的可靠性和准确性。

[1] 吕言,周建国.最新伺服压力机的开发以及今后的动向[C].成都:第二届锻压装备与制造技术论坛论文集,2005.

[2] 徐刚,鲁洁,黄才元.金属板材冲压成形技术与装备的现状与发展[J].锻压装备与制造技术,2004,(04):16-22.

[3] 俞新陆.液压机的设计与应用 [M].北京:机械工业出版社, 2007.

[4] 天津市锻压机床厂.中小型液压机设计计算[M].天津:天津人民出版社,1997.

[5] 刘文廷.结构可靠性设计 [M].北京:国防工业出版社,2008.

[6] 李森,褚亮,张建.框架式液压机机身结构承载分析[J].机械设计,2006(S1):83-84.

[7] 夏卫明, 骆桂林, 嵇宽斌.ANSYS 优化算法的研究及其在液压机优化设计中的应用[J].锻压装备与制造技术,2010,(01):43-47.

[8] 张胜民.基于有限元分析软件ANSYS7.0 的结构分析 [M].北京:清华大学出版社, 2004.

[9] 刘强, 付文智, 李明哲.三梁四柱式多点成形压力机机架结构有限元分析和优化设计 [J].塑性工程学报, 2003, 10(05):49-52.

[10]莫健华,张正斌,杜二虎,等.三角肘杆式伺服压力机传动机构的仿真与优化[J].锻压装备与制造技术,2011(01) :21-25.

[11]吴生富,金淼,聂绍珉,等.液压机全预紧组合机架的整体性分析[J].锻压技术,2006,31(03):111-114.

[12]尚晓江, 邱峰, 赵海峰, 等.ANSYS 结构有限元高级分析方法与范例应用 [M](第2 版).北京:中国水利水电出版社,2008.

[13]雷正保, 钟志华, 李光耀, 等.受冲薄壁结构动力效应的显式有限元分析 [J].力学学报, 2000, 32(01):70-77.

[14]尹福炎.电阻应变片与测力/称重传感器—纪念电阻应变片诞生70周年(1938-2008)[J]. 衡器. 2010(11),42-48.

[15]叶迎西,孙天贺,艾延廷.温度对电阻应变片测量精度影响的仿真研究[J].沈阳航空航天大学学报. 2013(02),27-31.

[16]杨全琪,黄晋英,吕海峰,等.基于电阻应变片的扭矩测量方法研究[J].电子世界.2014(04),213.

Finite element analysis of 20MN high speed composite transmission press frame

LI Miao-jing1,BI Da-sen1,3,4,LI Sen2,ZHOU Zheng2

(1. College of Material Science and Engineering,Tianjin University of Technology,Tianjin 300384,China; 2. Tianjin Tianduan Press Co.,Ltd.,Tianjin 300142,China;3. Materials and Equipment Key Laboratories,Tianjin University of Technology,Tianjin 300142,China;4. Tianjin Engineering Center of Near-Net-Shape Forming Technology for Metallic Materials,Tianjin 300384,China)

The high speed composite transmission press has already become one of the most important forging equipment. The three-dimension finite-high speed composite transmission; symmetric link mechanism; finite element analysis-element model of the frame of 20MN high speed composite transmission press was established. In allusion to the special structure, the influencing factors on the integrity of the frame were analyzed, and the reliable theoretical basis for design was provided. It introduced a complete static analysis of the whole structure of the frame to obtain the stress and the total deformation, in order to make the integrity , strength and stiffness of the frame meet the design requirements,and through the testing,the results have been verified.

high speed composite transmission; symmetric link mechanism; finite element analysis

2016-06-29;

2016-07-25

李妙静(1990-),女,硕士研究生,研究方向:材料成形工艺、设备与模具设计。

TG315

A

1001-196X(2017)02-0072-05