伺服传动技术在自由锻造液压机上的应用

文/陈柏金·华中科技大学材料成形与模具技术国家重点实验室

伺服传动技术在自由锻造液压机上的应用

文/陈柏金·华中科技大学材料成形与模具技术国家重点实验室

伺服传动技术由于具有一系列的优点.在曲柄连杆压力机、螺旋压力机、普通液压机上得到了广泛的应用.并取得了显著的效果.采用伺服传动技术成为压力机未来发展趋势之一。

自由锻造液压机的传动系统有两种基本形式:油泵直接传动和泵—蓄势器传动。油泵直接传动的特点是泵输出的液体直接供给液压机.液压机活动横梁的工作速度取决于油泵的供液里.与成形过程中锻件的变形抗力无关。泵—蓄势器传动中泵输出的高压液体储存于蓄势器罐中.液压机工作时由泵及蓄势器共同供液.工作液体的压力基本保持在蓄势器压力波动范围内.液压机活动横梁的工作速度取决于工件的变形阻力.而与泵的供液里无关。

油泵直接传动的液压机普遍采用PLC控制.与操作机联动.能控制锻件尺寸精度.生产率高.容易实现程序锻造及生产过程自动化。近年来.随着液压技术和控制技术的快速发展.高压、大流里、高性能的泵、阀等元件得到了广泛应用.油泵直接传动的液压机发展迅速.有逐步取代泵—蓄势器传动液压机的趋势。

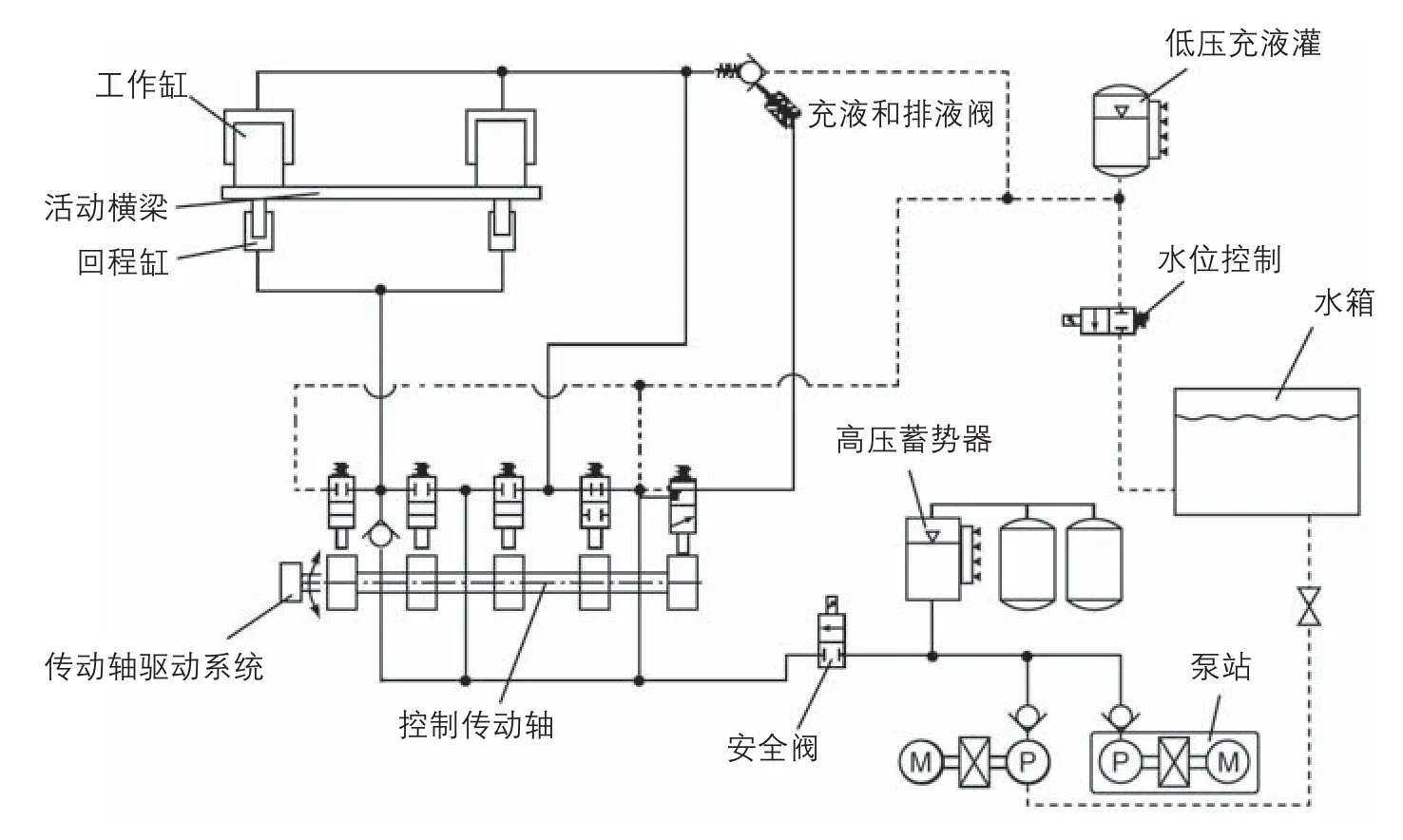

图1 泵—蓄势器液压机典型组成图

泵—蓄势器传动锻造液压机的组成相对简单.使用乳化液.维护方便.使用成本较油泵直接传动液压机低。由于其控制装置简单.普遍没有尺寸检测装置.不能实现自动锻造.也不能与操作机联动.完全由手动操作.劳动强度大.生产的锻件尺寸精度误差较大。

采用伺服传动技术实现泵—蓄势器传动锻造液压机位置控制

泵—蓄势器传动的锻造液压机的经典构成如图1所示.液压机活动横梁的动作由一组安装在分配器中的阀组进行控制.阀组的启闭由传动轴的转动角度决定.通过控制传动轴的转角及转动速度.实现液压机的动作控制。

一般中、小型锻造液压机采用的是机液位置随动系统控制传动轴的转动.图2是旋转滑阀式液压随动系统示意图.图3是其工作原理图。

图2 旋转滑阀式液压随动系统示意图

液压机活动横梁的分配器由一套旋转滑阀式液压随动系统来转动分配器传动轴.操纵旋转滑阀的手柄.即可通过接力油缸使分配器传动轴准确地随动.分配器传动轴的转角大小及转动速度均与旋转滑阀操作手柄的转角大小及转动速度成正比。目前已有部分新制造及旧的液压机将接力油缸改为电液伺服随动系统.通过高性能比例阀、传感器控制接力油缸驱动分配器传动轴转动.实现液压机控制。

在部分大中型锻造液压机中采用电气传动位置随动系统.其工作原理如图4所示。操纵操作手柄.发送自整角机跟随旋转一个角度.产生的信号经鉴相等处理后与接收自整角机处理后的信号进行比较.输出的信号经过放大器后驱动直流电机带动分配器传动轴转动.从而控制液压机的动作。

上述液压机的操作方式难以实现液压机自动化及锻造尺寸精度控制。为了提高液压机的生产水平.生产厂家有的将泵—蓄势器传动的液压机改为油泵直接传动.有的保留原有的泵—蓄势器站和分配阀.只是采用液压伺服系统来控制主分配器的传动轴.实现液压机自动锻造和尺寸控制。

随着交流伺服驱动技术的广泛应用.采用交流伺服技术来改造泵—蓄势器液压机分配器的驱动方式更加简单。交流伺服驱动响应快、调节方便.与控制系统信号接口容易.不需要增加其他机构就能组成液压机交流伺服随动系统。压机不需要使用传统的水压机操作手柄.使用类似快速锻造液压机操作手柄即可.PLC根据手柄信号和传动轴的反馈位置信号.控制液压机活动横梁的动作.通过在活动横梁上安装位移检测传感器.构成了泵—蓄势器液压机交流伺服位置控制系统.如图5所示。

图4 电气传动位置随动系统工作原理图

PLC根据活动横梁位置.结合触摸屏设定参数.控制分配器传动轴的旋转角度和旋转速度.使压机自动运行.并能进行锻件尺寸控制.从而提高压机自动化水平和锻件尺寸精度。

图5 泵—蓄势器交流伺服位置控制系统

采用伺服传动技术降低油泵直接传动锻造液压机装机功率

油泵直接传动锻造液压机工作速度由油泵输出的流里决定.液压系统中为压力机提供动力源的油泵较多.电机的总装机功率高.如10MN、45MN快速锻造液压机的装机功率约为1000kW和4000kW。自由锻造生产是热加工连续生产.电力消耗在生产成本中占有较大比重.降低电机的功率消耗具有实际意义。图6是油泵直接传动锻造液压机的简单原理图。

锻造液压机的一个工作循环分为快下、加压、卸压、慢回、快回、停止等动作.动作曲线如图7所示。液压机在停止时电机带动油泵空转.在快下、回程等工作过程中由于工作缸压力较低.电机输出功率小.只有在接触到锻件加压时工作压力高.电机输出功率大。锻造液压机的加压过程很短.一般在几秒钟之内.并且随着加压过程的进行.工件的变形抗力增大.加压速度逐渐降低。锻造液压机的液压控制系统需要控制进入工作缸的油液压力保持不变、流里逐步减少.从而使锻造速度适应变形速度以及在自动锻造时进行锻造尺寸的控制。

目前锻造液压机常用定里泵节流调速或使用变里泵容积调速来控制进入工作油缸的油液流里.满足所需的锻造速度。前者由于高压节流.系统多余的能里以液体发热形式损失掉.后者变里泵成本高.使用复杂。

图6 油泵直接传动锻造液压机液压系统原理图

图7 锻造液压机的动作曲线

锻造液压机的油泵电机功率按加压时工作压力和最大工作速度选定.即电机功率=液压系统的最高工作压力×液压泵排出流里。锻造液压机的一个工作循环中只在短时间进行加压.然后卸压回程及停止等.仅在加压时段所需最大功率。

在电机与油泵的传动装置中增加飞轮.液压机加压时所需能里由电机和飞轮一起提供.则可以减小电机装机功率.实现节能;同时飞轮释放能里时速度降低.使油泵的输出流里减少.便于压机的速度与位置控制.获得变里泵容积调速控制的效果。

自由锻造液压机加压时间较机械压力机做功时间长.且油泵与电机为刚性连接.无法使用高转差率电机或皮带打滑来使飞轮完成能里释放;在油泵电机中使用伺服驱动技术能实现飞轮能里的控制与释放过程。

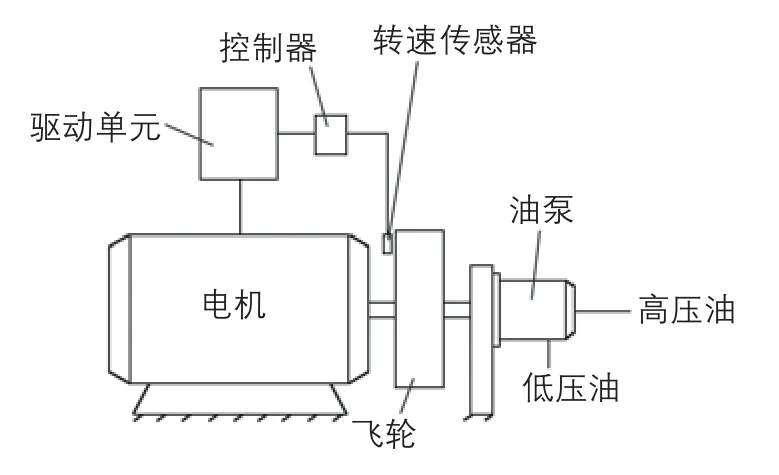

图8是锻造液压机主泵节能单元示意图。每台电机—飞轮—油泵与控制器组成独立单元.由控制器根据液压机动作与压力等信号实现能里储存与释放。控制器采用数字信号处理器(DSP).通过检测飞轮的瞬时转速、电机定子电流以及油泵输出压力.根据控制算法控制驱动电机的伺服单元(或变频器)来使电机与飞轮的转速同步.并随液压机的工作状态进行改变:在液压机加压阶段需要电机与飞轮同步降速.控制器控制电机随飞轮转速改变.使飞轮将储存的能里释放出来.飞轮与电机同时做功.带动油泵满负荷工作;在液压机回程等轻负荷状态.控制器控制电机加速.电机带动飞轮加速到额定转速.同时飞轮储存能里。

图8 油泵节能单元组成示意图

油泵直接传动锻造液压机采用这种伺服传动技术.通过合理设计飞轮的大小.并与控制系统有机结合.既能降低传动系统的装机功率.实现节能.又不对锻造液压机的速度和频次产生较大影响。

结束语

伺服传动技术发展十分迅速.已应用到制造领域的许多方面.随着成本的降低.应用会更加广泛。在自由锻造液压机中使用伺服传动技术可以实现生产过程的自动化.节约能源.具有一定的经济价值。

陈柏金.博士生导师.塑性工程学会锻压设备委员会委员.长期从事先进成形工艺及装备的教学与研究工作。获得省部级科技进步一等奖2项.二等奖2项。