板材冲锻成形技术及应用

文/王新云,邓磊,金俊松·华中科技大学材料成形与模具技术国家重点实验室

板材冲锻成形技术及应用

文/王新云,邓磊,金俊松·华中科技大学材料成形与模具技术国家重点实验室

板材冲锻成形是一种复合了冲压和锻造成形特点的新型成形技术.在成形不等壁厚结构零件方面具有突出的优势。本文介绍了该技术的基本原理和特点.讨论了其关键技术.并结合本单位的研究成果介绍了该技术的应用情况。

随着零件制造整体化、成形净形化要求的不断提高.复杂结构的板材零件.如具有不等壁厚或者小圆角特征的零件.无法单独采用冲压工艺实现净成形。均匀厚度的板坯除了需产生平面应力下的变形外.还需发生三向应力状态下的体积变形.才能实现不同部位壁厚的差异。这时采用冲压与锻造相结合的冲锻成形技术是一种非常有效的方法。

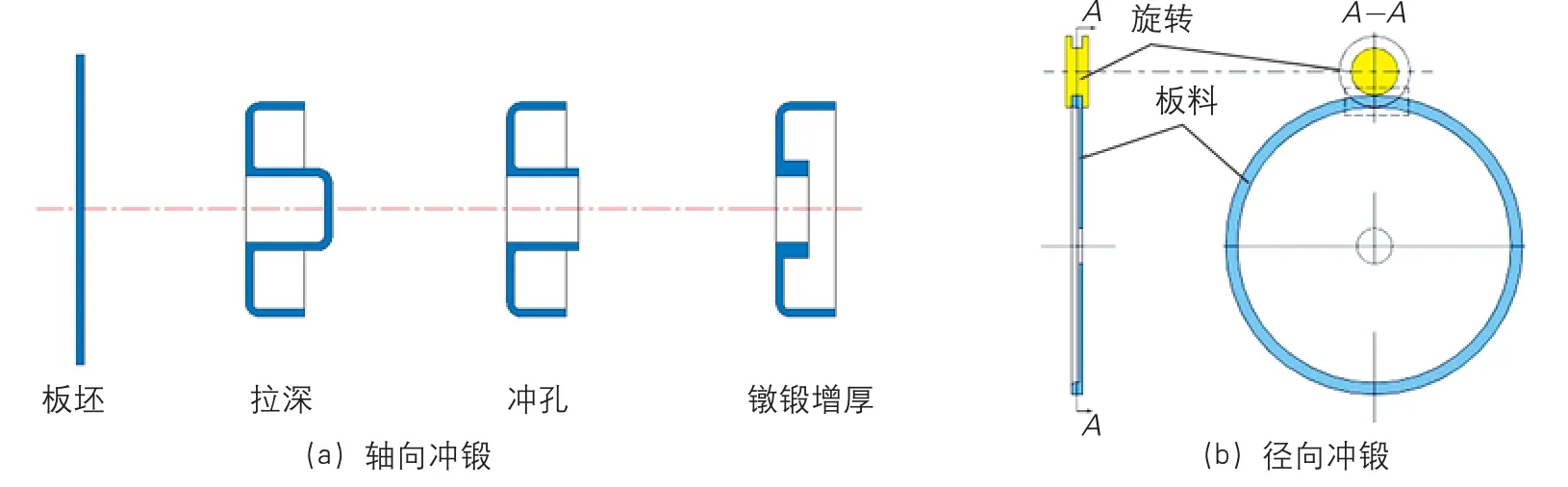

冲锻成形技术是以板材为坯料.先通过冲压工艺成形出零件空间形状.再通过锻造工艺成形出满足壁厚要求的精确零件的一种冲压和锻造复合成形技术(图1)。其特点是.在冲压工序成形零件空间形状并在局部预先储备足够体积的金属.在锻造工序对局部进行增厚、减薄或精确矫形.实现不等壁厚板材零件的整体精确成形.能够代替切削加工、粉末冶金、压铸、以及分体制造加焊接等传统成形方法。冲锻成形技术按工具运动轨迹可分为:轴向冲锻.坯料冲压后在轴向运动模具的作用下发生体积变形;径向冲锻.坯料冲压后在径向运动模具的作用下发生体积变形。

冲锻成形技术可制造具有不等壁厚特点的板材零件.实现复杂零件的整体净成形。采用冲锻成形技术制造零件.不仅能够提高零件尺寸精度.而且零件抗拉强度和刚度也有较大提高。与焊接组装件相比.抗拉强度提高30%~50%.大幅提高零件的寿命和可靠性。由于冲锻成形工序少、效率高、材料利用率高.适合于高效制造轻里化的整体零件。

图1 冲锻成形技术原理图

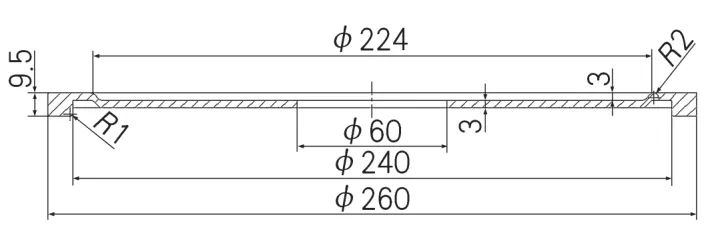

板材冲锻成形技术已经成为国外各种不等壁厚板材零件制造的先进技术(图2)。例如.美国为了成形具有小圆角的离合器毂体零件.首先利用拉深、翻边等工艺成形出圆筒形件.然后利用镦压侧壁的方法使圆角半径减小到1.5mm。国内也取得了部分典型零件的研究成果.并进行了试制及初步应用。典型零件主要有汽车飞轮盘、离合器毂体、离合器衬套、空调用罩体零件、多楔带轮和3C产品壳体等。华中科技大学从2005年开始系统研究冲锻成形工艺和设备.攻克了板厚差1倍的双层筒形件拉深聚料的关键技术.实现了内层壁厚从2mm增厚至4mm的成形目标;研制出汽车飞轮盘径向冲锻成形工艺及高精度数控立式成形机.实现轮缘厚度从3mm增大到9.5mm(图3)。

图2 国外研制的冲锻成形零件

图3 华中科技大学研制的径向冲锻飞轮盘

轴向冲锻

对于侧壁厚度与板坯厚度不同的杯筒类零件.直接采用传统技术成形非常困难。挤压方法需要非常大的载荷才能成形几毫米厚度的杯底。而冲压方法不能获得具有不同厚度的零件。所以.轴向冲锻成形是一种非常可行的方法。如外筒壁较厚的杯筒零件.可在拉深的基础上.采用轴向镦粗获得所需侧壁尺寸。

增厚比

轴向镦粗时.最容易产生的缺陷是失稳和折叠。确定增厚极限是其稳定成形的关键。本文采用镦粗厚度与初始厚度的比值作为增厚比.以表示板材的增厚极限.影响增厚比的关键几何参数有壁高、内侧圆角半径和板厚等。当内圆角半径/壁厚为0.5、壁高/板厚为3时.增厚比可达到1.4。当内圆角半径不变.随着壁高的增加.增厚比逐渐降低。壁高/板厚为8时.增厚比降为1.25。当壁高不变.内圆角半径/壁厚增大或减小时.增厚比均急剧降低。内圆角半径/壁厚为1或0.1时.均无法实现增厚。

聚料

从上述增厚比分析可以看出.单次许可的增厚里非常有限。所以.为了减少锻造次数.同时确保局部增厚区域金属充足.在待增厚区域聚集足够的金属或者尽里降低冲压时板材减薄里成为另一个关键问题。目前.主要有以下3种方式实现局部聚料:⑴通过浅拉深或弯曲使大里金属位于待增厚区域.然后将弯曲的部位压平.压平区域的板厚将大于原始板厚.因而获得不等厚的预制坯;⑵针对所生产零件的结构特征.利用成形轧制加工出不等厚度分布的板材;⑶在拉深、翻孔等冲压工序中.施加沿板面方向的推力.使金属沿板面流动.并通过控制推挤速度和型腔设计.降低弯角、翻边等区域的减薄。

应用实例

典型的不等壁厚双层筒形件如图4所示.外侧壁厚2mm.内侧壁厚4mm。设计的冲锻工艺路线为:正拉深→反拉深→切边+翻边→镦锻。为了达到反拉深并增厚聚料的目的.提出了对坯料侧壁施加轴向推力的强力反拉深方法。通过控制压环和压边圈的形状、压环运动速度、压边力、凸模与凹模间隙等关键参数.能够很好地实现增厚聚料。结果表明.压环能有效促进材料由外壁流向内壁圆筒.零件最小厚度和内壁最大厚度随压环速度增加单调递增.但均存在一个极值。坯料为2mm厚的08Al钢板.根据有限元数值模拟分析获得的最佳工艺参数进行试验.通过控制单次镦锻的增厚比.经过三次镦锻.实现了内侧壁厚由2mm增加到4mm.达到了零件尺寸要求。

图4 典型不等壁厚双层筒形件

径向冲锻

部分具有盘面不等厚特点的圆盘形零件.如汽车飞轮盘.盘缘厚度约为盘辐厚度的3倍.由于盘缘面积较大.且闭式镦粗变形时的材料变形抗力较大.造成轴向冲锻所需的成形力非常大。这时采用径向冲锻成形是一种既省力又高效的方法。将冲压后的板材由压力机主轴压紧并带动旋转.同时成形旋轮沿径向进给.作用于板材边缘.迫使局部材料发生镦粗变形。随着旋轮不断沿径向进给.轮缘厚度不断增加。这种成形方式的本质是旋转渐进成形.能够显著降低成形载荷。

径向冲锻增厚比

增厚比也是径向冲锻成形的关键。通常.低碳钢单次增厚的推荐值为1.4。如零件需要的增厚比大于1.4.则需要进行多次增厚。

应用实例

图5展示了一款汽车飞轮盘零件.该零件直径为260mm.盘辐有一个中心孔和一个浅圆槽.厚度为3mm.盘缘部位厚度为10mm。设计的径向冲锻工艺路线为浅拉深→冲孔→径向冲锻。板坯材料为3mm厚的45钢。

图5 汽车飞轮盘

分三道次成形的单次增厚比大于1.4.分四道次成形的单次增厚比小于1.4.因此采用四道次径向冲锻。冲锻时.坯料的压盘直径为240mm.与飞轮盘轮辐的直径一致。为了避免刮伤.旋轮型槽设计成锥形.并在型槽底部设计过渡圆角。

零件径向冲锻成形在100t旋锻机上进行(图6)。轮盘压紧力设置为50t.轴向进给速度0.05mm/r。成形时所需的轴向进给力约9t.远低于轴向冲锻所需的约1500t。

图6 100t径向冲锻成形设备

冲锻成形设备的选择

选择冲锻成形设备需要考虑的主要因素有工艺特点、成形方式和成形力。轴向冲锻成形一般由多个工序组成.冲压成形力较小.而锻造成形力较大。可选择台面大、刚性好的设备.如框架式机身大台面的液压机和机械式压力机.安放较大型的模具.设置多个工位成形。冲锻成形时.锻造成形一般是最后一道工序。因此.选用冲压压力机进行冲压变形.在锻造压力机上进行锻造变形.组成一个系统.也是一种较为合理的选择。

径向冲锻由于具有成形方式的特殊性.锻造工序需要单独在一台设备上完成.需选用专用旋转成形设备。华中科技大学与黄石华力锻压机床有限公司合作研制的100t旋锻机的机架采用框架式结构.上、下主轴由液压驱动.压紧力100t;两个主轴分别连接一个由液压马达驱动的上、下旋转压盘.转速200~600r/min;工作台上分布有四个安装有成形旋轮的侧向进给系统.径向进给压力15t.成形时旋轮被动旋转。旋锻机能够同时实现旋转和侧向进给功能.旋转和进给速度可调.并具有良好的刚度和成形效率.能够满足径向冲锻成形的需要。

结束语

板材冲锻成形是一种复合了冲压和锻造成形特点的塑性成形新技术.材料利用率高.零件成形精度高.可以实现净成形.在成形不等壁厚结构零件方面具有突出的优势。还可以像普通冲压那样用带材连续生产.生产效率高。因而.具有非常广阔的应用前景。

王新云.博导.材料成形与模具技术国家重点实验室副主任.主要从事塑性成形技术与锻压设备方面的研究工作.主持和参加多项国家、省部级以及企业合作研发项目.获得授权专利5项。