基于振动特性的回转窑监测系统研究

张云,赵晨,郑凯,胡昭中

(1.武汉理工大学机电工程学院,湖北 武汉 430070;2.重庆邮电大学先进制造工程学院,重庆 400065)

基于振动特性的回转窑监测系统研究

张云1,赵晨1,郑凯2,胡昭中1

(1.武汉理工大学机电工程学院,湖北 武汉 430070;2.重庆邮电大学先进制造工程学院,重庆 400065)

为实现回转窑工况的实时监测,正确评估回转窑运行状态,建立筒体及托轮动力学振动模型,分析回转窑故障源与故障表征方法的对应关系。在此基础上,提出基于托轮振动特性的回转窑状态监测方法,设计基于LabVIEW的回转窑状态监测系统,完成对托轮振动信号时频域特征趋势的实时监测,实现对回转窑故障模式的分类及运行状态评估。测试分析试验结果表明:设计的系统可实时对回转窑运行状态做出评估,为回转窑安全维护提供参考依据。

回转窑;托轮;振动模型;监测系统

0 引言

回转窑是水泥业大型关键设备,在生产运行过程中具有重载、高温和长期连续运转等特点。回转窑筒体、托轮及传动装置构成了回转窑的主体部分,筒体由托轮支撑,并以低速转动,促进物料在筒体内的混合搅拌及接触反应[1-2]。回转窑长期稳定运行对水泥厂意义重大。研究表明:回转窑能否正常运转很大部分取决于托轮的运行状况[3]。回转窑运行工况复杂,常见故障模式中筒体的热效应及筒体中心线偏移都会导致托轮振动现象,给回转窑的稳定运行带来风险。因此,对托轮振动信号进行监测,实施早期的故障判断及主动维护,对降低设备维护成本,减少由回转窑停产带来的经济损失,具有重要的理论研究和工程实际意义[4]。

目前,国内外学者对托轮的静力学行为进行了大量的分析研究,王和慧等[5]结合托轮的力学结构及运动规律进行了非线性有限元仿真,研究了托轮的应力分布规律。Alma等[6]运用Hertz接触理论研究了托轮和轮带之间的接触应力分布情况,并运用Ansys进行了仿真研究。然而,对托轮动力学的分析研究仍少有提及。托轮振动信号是由多种回转窑动态故障源耦合而引起的非线性、非平稳信号[7-8]。建立托轮动力学模型,分析不同故障模式下托轮振动信号变化规律,可得到回转窑故障源与故障表征之间的联系,为回转窑故障诊断及状态评估提供理论依据。

针对目前研究中存在的问题,本文研究了托轮振动动力学模型,并对其进行了数值仿真分析。根据仿真结果提出了时频域特征监测方法,据此建立了回转窑状态监测系统。通过测试实验,验证了该监测系统的正确性和有效性,实现了回转窑运行工况的实时监测。

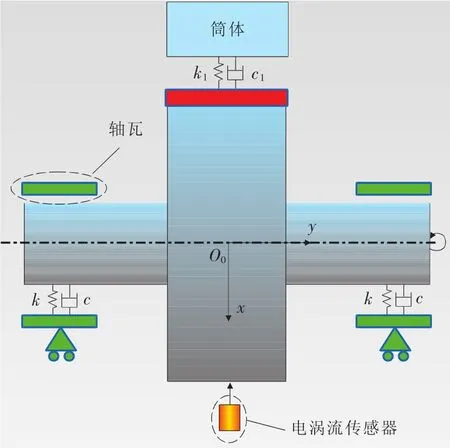

1 托轮振动模型建立

由于筒体的倾斜及旋转,筒体中熟料既沿圆周方向翻滚又沿轴向(从高端向低端)移动,可以将筒体及其内部的物料转动模型等效成由于质量不均匀引起不平衡的转子振动模型,如图1所示。由于筒体工作转速较低(小于临界转速),所以将筒体简化为刚性转子系统。同理,托轮两端由轴瓦油膜支撑,托轮承受筒体载荷发生一定的弯曲变形,当托轮转动时,由于托轮误差、安装位置误差和受力弯曲等不平衡因素,使得托轮在转动时轴线偏离静挠曲线平衡位置形成一定的动挠度,产生旋转矢量激振力,将托轮等效成滑动轴承的Jeffcott转子动力学模型[9-10],如图2所示。

图1 筒体振动模型

图2 托轮振动模型

为方便建模,在轮带与托轮接触的筒体截面处建立如图1所示坐标系,xO1z为固定方向的坐标系,其中O1为筒体形心平衡位置,O1′为筒体形心,G1为筒体重心位置。沿托轮轴向与筒体托轮中心线方向建立坐标系xO0y,O0是托轮在静平衡时托轮中心,如图2所示。

根据质心运动定理可知,筒体沿着x轴和z轴振动微分方程为

同理,建立托轮振动微分方程如下:

式中:m1——支撑处筒体轮带等效质量,kg;

m——托轮等效质量,kg;

k1——轮带托轮等效接触刚度,N/mm;

k——托轮轴瓦等效接触刚度,N/mm;

c1——轮带托轮等效接触阻尼,Ns/mm;

c——托轮轴瓦等效接触阻尼,Ns/mm;

e——筒体质心与几何中心的偏心距,mm;

δ——托轮旋转弯曲不平衡量,mm;

ω——托轮旋转角速度,rad/s;

β——筒体托轮中心线方向与竖直方向的夹角,rad;

x、x1——托轮及筒体沿着x方向的振动位移,mm;

z、z1——托轮及筒体沿着z方向的振动位移,mm。

这里认为轮带、轴瓦为各向同性。

2 模型仿真验证分析

建立动力学方程后,使用4阶Runge-Kutta数值方法求解式(1)、式(2),在迭代过程收敛后,得到托轮振动信号的位移仿真结果。依次改变代表筒体热弯曲故障程度的特征参数e及筒体中心线偏移故障程度特征参数δ,分析托轮振动信号包含的特征参数变化规律,建立故障源与故障表征之间的联系。

2.1 参数估计

回转窑产量是回转窑结构工艺设计的重要指标,决定了回转窑的支撑形式,本文以产量为7000 t/d的三挡支撑形式的回转窑作为研究对象,对托轮动力学振动模型进行参数估计及仿真计算。

回转窑筒体转动周期一般为15s,托轮的旋转周期随托轮的直径变化。本文研究基于文献[11]中回转窑轮带及托轮轴瓦接触刚度阻尼等参数估计,并结合实际情况对二挡处回转窑托轮参数做出估计判断如表1所示。

For an abrupt junction, the capacitance of the junction is related to the reverse bias potential by[31]:

2.2 模型仿真分析

表1 仿真参数表

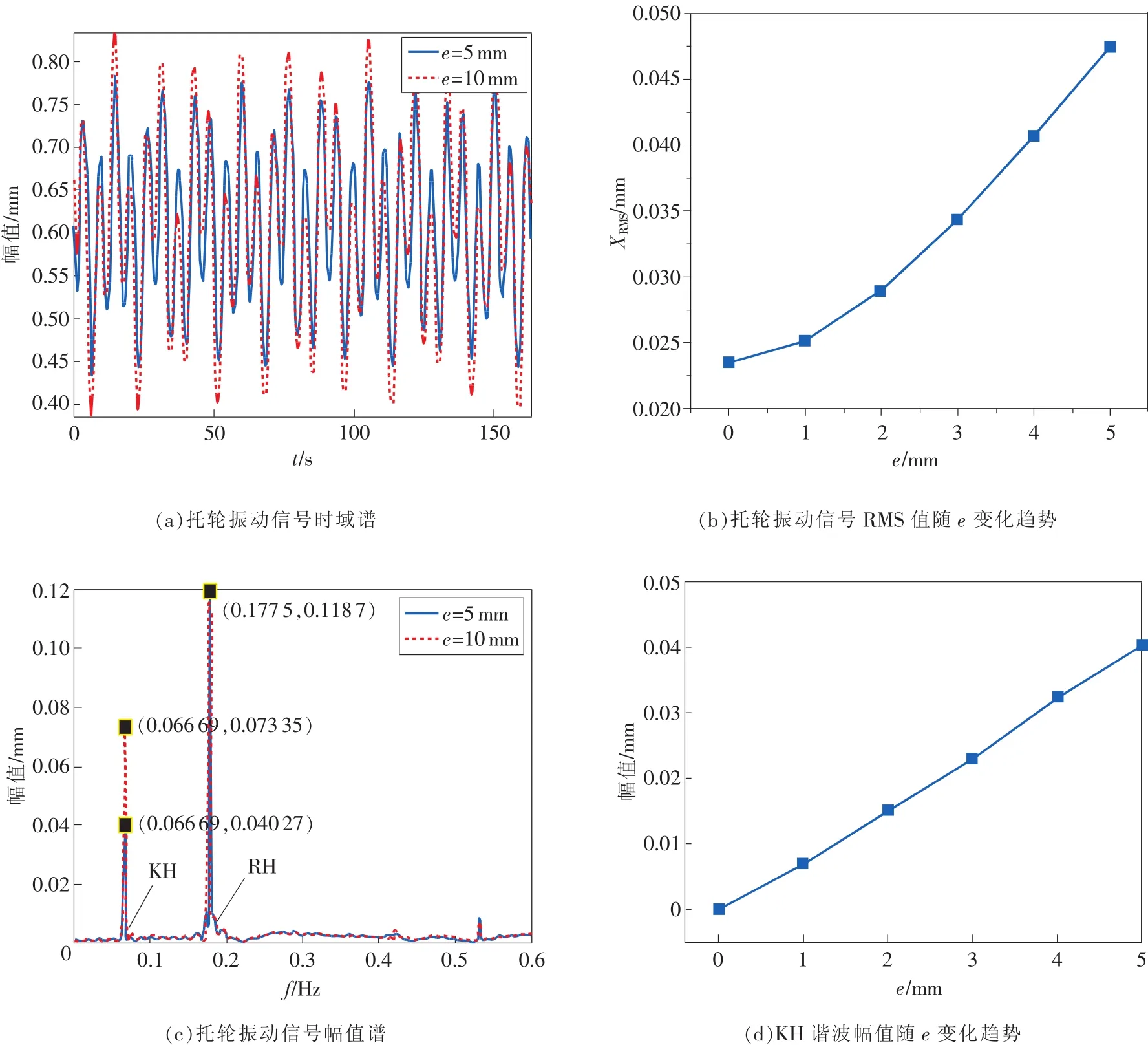

图3 筒体热弯曲故障模式下仿真结果

回转窑的运转是动态的过程,本节对回转窑运行中2种常见且危害较大的故障模式进行了模拟仿真:1)筒体出现热弯曲故障时托轮振动信号变化规律。2)筒体中心线偏移时托轮位移振动信号变化规律。其中,为了分析这两种故障模式下托轮振动信号变化对应的能量特征参数变化情况,分析了振动信号xi的有效值的变化规律,具体计算方法为

2.2.1 筒体热弯曲故障

基于对筒体振动模型的分析,筒体的质量不平衡e反映了筒体热弯曲的程度。因此,本文从时域及频域角度分析了筒体质量不平衡发生变化时托轮振动信号的特征。假定托轮弯曲不平衡量δ未发生变化,数值仿真结果如图3所示。

从图中可以发现,当筒体热弯曲故障加深,而筒体中心线偏移保持不变时,时域特征参数峰值、峰峰值和RMS值等都出现明显增大。频域内,托轮振动信号中与筒体旋转频率一致的KH谐波幅值随着筒体质量不平衡量e增大而增大,与托轮旋转频率一致的RH谐波幅值保持稳定。

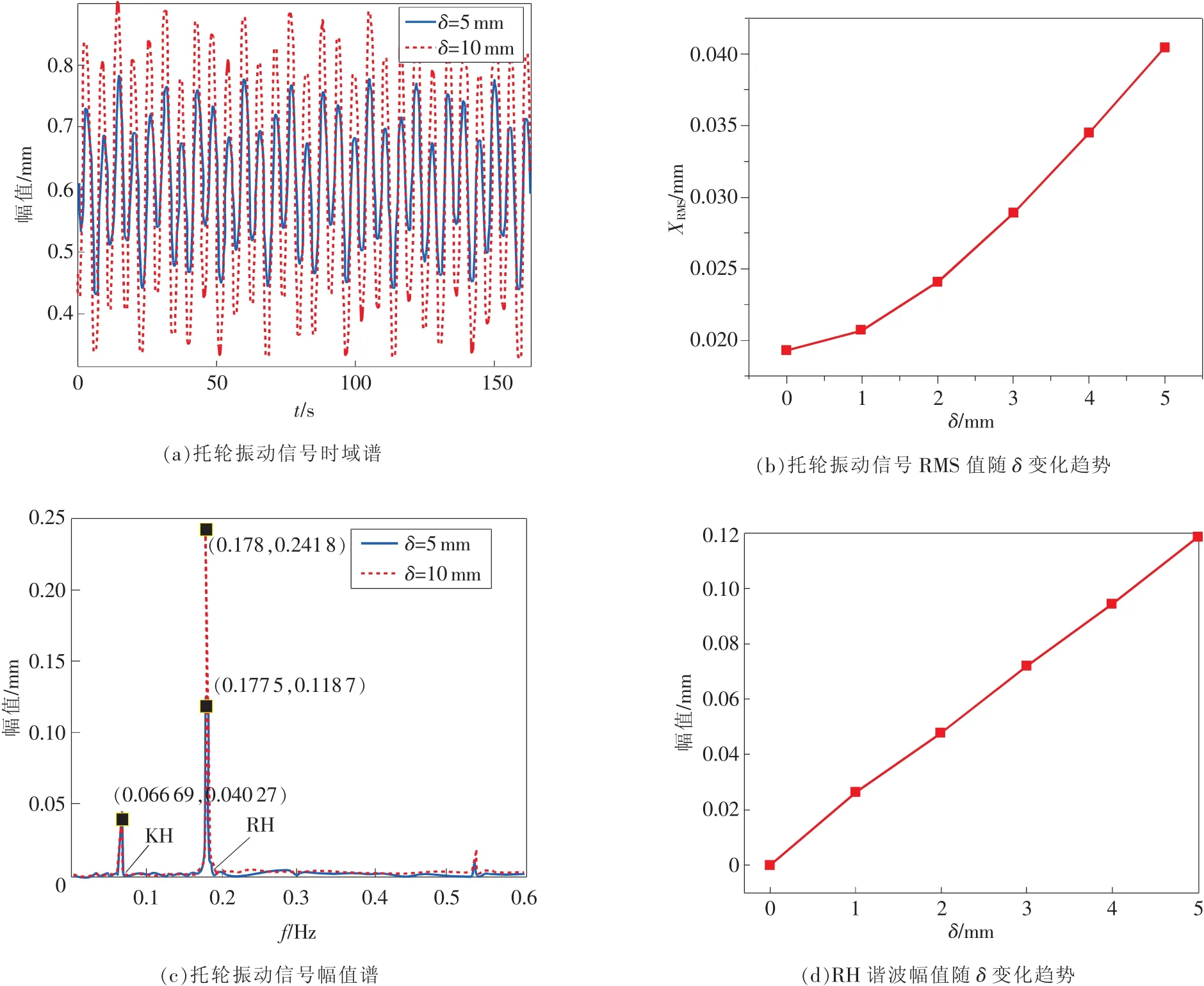

2.2.2 筒体中心线偏移

托轮轴弯曲不平衡量δ反映托轮受力的大小,衡量了筒体中心线水平偏差程度[12-13]。本节分析托轮承受载荷导致的托轮轴弯曲不平衡量δ对托轮振动信号的影响。取左右侧托轮中载荷较大的一侧分析,假设筒体热弯曲故障保持不变,数值仿真结果如图4所示。

由图可知,当筒体热弯曲故障程度不变,而筒体中心线偏移故障程度加深时,时域内的峰值、峰峰值、RMS值都逐渐增大。频域内,KH谐波幅值保持稳定,而反映与托轮旋转频率一致的RH谐波幅值随着托轮弯曲不平衡量δ的增大而增大。这与文献[4]中情况描述一致,验证了模型的正确性。

图4 筒体中心线偏移故障模式下仿真结果

从上述数值仿真结果可知,在托轮振动信号频域分析结果中:1)KH谐波幅值增大时,表明该挡处筒体热弯曲程度逐渐增大;2)RH谐波幅值增大时,表明该侧托轮承受载荷增加,反映了筒体中心线水平偏移增加导致的托轮载荷增加;3)KH谐波及RH谐波幅值同时增大时,表明该侧托轮轮带啮合处径向跳动较大。因此,实时提取托轮振动信号中时频域特征参数,分析其具体变化规律,可用于回转窑实时运行状况评估及状态监测[14]。

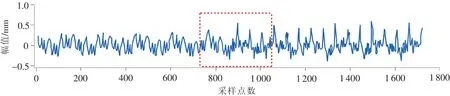

图5 左右托轮原始振动信号

2.3 模型验证

对比同挡处左右托轮实际采样信号如图5所示,对应于筒体及托轮旋转频率处,出现KH及RH谐波,表明此挡位处回转窑存在筒体热弯曲及筒体中心线偏移故障。对比频谱分析结果,左右托轮KH谐波幅值幅值基本一致,表明筒体热弯曲故障对同挡处左右托轮影响基本一致,符合实际情况。右托轮RH谐波幅值明显高于左托轮,表明了该挡处发生筒体中心线向右偏移故障,符合现场实际测量情况,进一步验证了振动模型的正确性[15]。

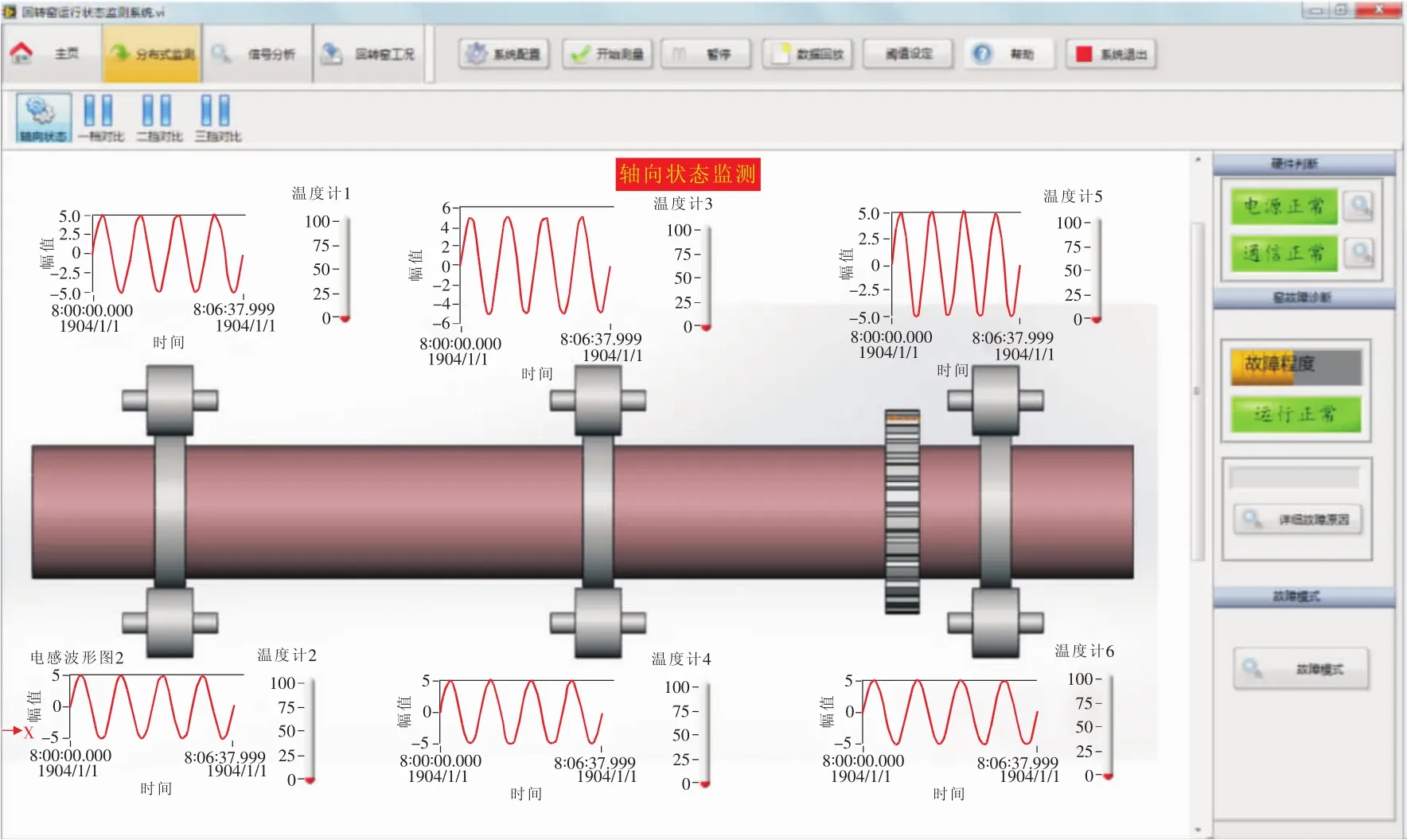

3 监测系统设计

根据上述托轮振动模型,本文为构建回转窑状态监测系统提供了基本思路。该监测系统由前端数据采集的硬件层及后期信号处理分析的软件层组成。在硬件层中,为实现托轮振动信号的监测,采用电涡流传感器实时采集托轮的位移信号,通过NI-USB数据采集卡完成电信号的采样,工控机中完成信号的处理分析。硬件整体架构如图6所示。

图6 测量系统整体架构

软件层中,采用NI公司的LabVIEW作为软件开发平台。为实现监测系统整体功能,需要包含信号采集、储存、时域显示、时频域特征参数提取、信号特征趋势显示和功能预警等功能模块。为保证以上功能模块协调运行,软件使用了多线程技术,包括人机用户界面的线程、功能处理循环、数据采集线程、数据显示及储存线程、时频域算法分析线程以及数据错误处理循环,其中算法分析线程采用与回转窑周期一致的定时循环线程。时域算法分析线程实时提取每个回转窑周期内的托轮振动信号的RMS值、峰值与峰峰值趋势,频域算法分析线程通过在线FFT算法实时提取每个回转窑周期内的托轮振动信号的KH与RH谐波幅值特征,通过显示进程反馈给用户。该程序采用基于队列状态机的生产消费者架构,充分运用了LabVIEW开发平台多线程运行的优势,使得各个线程稳定同步运行。系统的扩展性较好,便于开发者的后期维护和软件功能的升级。图7为监测系统软件的前面板。

图7 监测系统前面板

图8 筒体热弯曲故障模式下仿真测试信号

图9 筒体热弯曲故障时监测系统结果验证

图10 筒体激光测量结果

图11 筒体中心线偏移故障模式下仿真测试信号

图12 筒体轴线偏移故障时监测系统结果验证

4 测试与分析

将电涡流传感器通过支架固定在筒体与托轮中心线方向。调整支架位置,使电涡流探头与托轮表面距离在电涡流有效量程内,实际收集不同故障模式下托轮振动信号。经过预处理后,在实验室内通过仿真测试系统完成监测系统的测试分析。

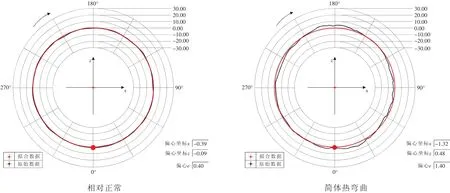

4.1 筒体热弯曲故障模式测试

本节中,对回转窑热弯曲故障模式下监测系统评估结果与传统激光检测结果进行了实验对比验证。图8是筒体热弯曲故障模式下仿真测试信号。

图9是监测系统实时提取的托轮振动信号的时频域特征值。从图9(a)中可发现,当筒体热弯曲故障发生时,监测系统能够对时域特征RMS值、峰值、峰峰值增大趋势进行捕捉,而图9(b)中利用短时傅里叶算法提取的KH谐波幅值则出现明显增大,且左右侧KH谐波幅值基本保持一致,RH谐波幅值则几乎保持不变。对比分析激光测量结果,如图10所示,筒体质量偏心拟合值e由0.4mm增大到1.4mm,与监测系统趋势预测结果基本一致。

图13 筒体椭圆度测量结果

4.2 筒体中心线偏移造成托轮受力不均匀的故障

5 结束语

本文建立了筒体及托轮振动动力学模型,提出了基于托轮振动信号时频域特征趋势分析的监测方法,并设计了监测系统。通过测试实验,对比分析了传统检测方法测量结果与监测系统分析结果,二者基本一致,表明了该监测系统的有效性,为回转窑运行状态的监测提供了一种新的思路。

[1]李学军,刘义伦,阳小燕,等.大型多支承回转窑运行状态监测系统的研究[J].湘潭矿业学院学报,2002,17(2):28-32.

[2]LI S Q,CHI Y,LI R D,et al.Axial transport and residence time of MSW in rotary kilns:Part II. Theoretical and optimal analyses[J].Powder Technology,2002,126(3):228-240.

[3]张云,闫东晓.回转窑托轮轴向受力的分析与检测[J].水泥工程,2010(1):51-53.

[4]RUSINSKI E,STAMBOLISKA Z,MOCZKO P.Proactive control system of condition of low-speed cement ma chinery[J].Automation in Construction,2013(31):313-324.

[5]王和慧,程静,周金水.大型回转窑支承系统的力学行为分析[J].机械强度,2012(1):77-85.

[6]ALMA Z,FUAD H,NEDJELJKO V.Theoretical and experimental research on stresses of a kiln ring[C]∥The 13th International Research/Expert Conference,2009.

[7]李学军,王广斌,王梅松,等.回转窑支承系统疲劳寿命与轴线关系及预测方法[J].湘潭矿业学院学报,2003,18(3):45-48.

[8]DHILLON B S.Multiaxial fatigue life prediction of kiln roller under axis line deflection[J].Applied Mathematics and Mechanics,2010,31(2):205-214.

[9]赵先琼,刘义伦,周贤.回转窑托轮力学行为的有限元分析[J].湖南大学学报(自然科学版),2002(6):52-56.

[10]ROLEK P,BRUNI S,CARBONIM.Condition monitoring of railway axles based on low frequency vibra tions[J]. International Journal of Fatigue,2016(86):88-97.

[11]江旭昌.回转窑托轮调整[M].北京:中国建材工业出版社,2012:66-67.

[12]张波,景作军.大型回转窑筒体的力学分析与计算[J].机械制造与自动化,2013(1):16-19.

[13]ZHENG K,ZHANG Y,ZHAO C.Fault diagnosis for supporting rollers of the rotary kiln using the dynamic model and empirical mode decomposition[J].Mechanics,2016,22(3):198-205.

[14]袁英才,刘义伦,李学军.回转窑轴向运动接触力学模型[J].轻金属,2001(12):20-23.

[15]KIRAL Z,KARAGULLE H.Vibration analysis of rolling element bearings with various defects under the action of an unbalanced force[J].Mechanical Systems and Signal Processing,2006,20(8):1967-1991.

(编辑:商丹丹)

Research on rotary kiln monitoring system based on viberation characteristics

ZHANG Yun1,ZHAO Chen1,ZHENG Kai2,HU Zhaozhong1

(1.School of Mechanical and Electronic Engineering,Wuhan University of Technology,Wuhan 430070,China;2.School of Advanced Manufacturing Engineering,Chongqing University of Posts and Telecommunications,Chongqing 400065,China)

In order to realize real-time monitoring and evaluate the running status of rotary kiln,a dynamic vibration model of shell and supporting rollers is established and the corresponding relationship between fault source and fault characterization is analyzed.On this basis,a condition monitoring method for rotary kilns based on roller vibration characteristics analysis is proposed,and the rotary kiln monitoring system based on LabVIEW is established to monitor the time-frequency domain feature of roller vibration signals,which implements the classification of various failure modes and evaluation of running status of the rotary kiln.The experimental results show that the system can evaluate the running status of rotary kiln in real-time,providing reference for the security control of rotary kiln.

rotary kiln;roller;vibration model;monitoring system

A

1674-5124(2017)05-0058-08

10.11857/j.issn.1674-5124.2017.05.013

2016-09-10;

2016-11-13

国家“十二五”科技支撑计划项目(2012BAC15B04)

张云(1958-),男,湖北武汉市人,教授,主要从事回转窑测试测量方面的研究工作。

——目镜套筒