鸡蛋壳超微粉粉体性质及其对谷氨酸螯合钙制备的影响

胡 荣,郭守立,马宇熙,陈 铮,乔 峰,王子荣,*

鸡蛋壳超微粉粉体性质及其对谷氨酸螯合钙制备的影响

胡 荣1,郭守立2,马宇熙3,陈 铮1,乔 峰1,王子荣1,*

(1.新疆农业大学食品科学与药学学院,新疆 乌鲁木齐 830052;2.新疆农业大学动物科学学院,新疆 乌鲁木齐 830052;3.乌鲁木齐市疾病预防控制中心,新疆 乌鲁木齐 830026)

考察蛋壳超微粉粉体性质并优化以原料谷氨酸螯合钙制备工艺。在蛋壳超微粉和粗粉粉体性质及单因素对比试验的基础上,采用响应面法优化蛋壳超微粉制备谷氨酸螯合钙最佳工艺。结果表明:蛋壳超微粉的填充性、水溶性、电导率均优于蛋壳粗粉,超微粉碎4 min蛋壳粉的各项品质特性最佳;蛋壳超微粉制备谷氨酸螯合钙的螯合率较蛋壳粗粉提高了12.57%,蛋壳超微粉较粗粉提高了谷氨酸的利用率,减少了能量的消耗;响应面法优化蛋壳超微粉制备谷氨酸螯合钙的最佳条件为蛋壳粉与谷氨酸物质的量比1∶2.0、pH 7、螯合时间59 min、螯合温度60 ℃。在最优条件下,蛋壳超微粉制备谷氨酸螯合钙的螯合率为81.12%。

超微粉碎;鸡蛋壳;粉体性质;谷氨酸螯合钙;螯合率

超微粉碎一般是指将3 mm以上的物料颗粒粉碎至10~25 μm以下的过程[1]。由于颗粒大小向微细化发展,会导致表面积和孔隙率极大幅度增加,使粉末具有良好的溶解性、分散性、吸附性等[2-3],超微粉碎技术属于纯物理加工,保证了产品的纯天然属性,其应用领域十分广泛[4]。

目前,我国对于鸡蛋的加工仅局限于可食用部分,但对于占蛋质量12%~13%[5]蛋壳的利用加工却很少。而鸡蛋壳中钙含量高达36.4%[6],是一种天然、安全、含有必要的微量元素组织[7-9]、高度结合的生物钙,是开发壳源补钙产品的良好资源。如何综合利用这些废弃的蛋壳,增加附加值,减少环境污染是今后要解决的难题。氨基酸螯合钙作为新一代补钙产品,易于人体吸收[10-11]、副作用小[12],且吸收率高[13-14],是较为理想的钙补充剂。本实验以废弃鸡蛋壳为原材料,利用超微粉碎技术对蛋壳处理,对比蛋壳超微粉和粗粉的粉体性质;通过单因素试验,探索蛋壳超微粉和粗粉对谷氨酸螯合钙的螯合率影响;通过超微粉碎蛋壳获得钙源,以螯合率为指标,响应面法优化谷氨酸螯合钙制备工艺,从而确定最佳的工艺条件,旨在为鸡蛋壳的综合利用提供一条新的途径。

1 材料与方法

1.1 材料与试剂

鸡蛋壳收集于新疆农业大学学生食堂餐厅;L-谷氨酸 北京博泰克生物基团技术有限责任公司;无水乙醇、乙二胺四乙酸二钠(ethylenediaminetetraacetic acid disodium salt,EDTA-2Na)、三乙醇胺(均为分析纯) 天津市福晨化学试剂厂;铬黑T(分析纯)天津市致远化学试剂有限公司;氨水(分析纯) 四川西陇化工有限公司。

1.2 仪器与设备

FW-100高速万能粉碎机、数显恒温水浴锅 北京市永光明医疗仪器厂;EYELA SB2000旋转蒸发仪上海爱朗仪器有限公司;DHG-9070A电热恒温鼓风干燥箱 上海恒科技有限公司;100 目标准筛 上海东星建材实验设备有限公司;AL204-IC电子分析天平梅特勒-托利多仪器(上海)有限公司;DDS-307电导率仪 上海笛柏实验设备有限公司;LXJ-ⅡB离心机 上海安亭科学仪器厂;F D V超微粉碎机 北京环亚天元机械技术有限公司。

1.3 方法

1.3.1 蛋壳粉及谷氨酸螯合钙制备流程

1.3.1.1 蛋壳超微粉制备

蛋壳预处理:蛋壳→清洗→杀菌→去除壳内膜→100 ℃烘干备用。

蛋壳粗粉的制备:将干燥的蛋壳置于万能粉碎机中进行粗粉碎,粉碎过100 目筛,4 ℃备用。

蛋壳超微粉的制备:取蛋壳粗粉,以1 kg/h的进料速率、22 000 r/min、1.0 MPa超微粉碎,粉碎时间分别为0、2、4、6 min,获得的蛋壳样品分别对应编号为CK(粗粉)、EUP 2、EUP 4及EUP 6,最后将所得蛋壳粉密封,4 ℃贮存备用。

1.3.1.2 谷氨酸螯合钙制备工艺

谷氨酸、钙源蛋壳粉和蒸馏水一定比例混合→调节pH值→加热→搅拌→保温螯合→抽滤→上清液减压浓缩→乙醇沉淀→收集沉淀物→干燥→粉碎→谷氨酸螯合钙。

1.3.2 相关指标的测定

测定粉体的压缩度[15]、休止角[16-17]、滑角[18-19]、持水性(water holding capacity,WHC)[20]、水溶性指数(water solubility index,WSI)[21]、溶胀度(swelling capacity,SC)[22]、电导率[23]及制备谷氨酸螯合钙螯合率[24]的测定。

1.3.3 不同蛋壳粉制备谷氨酸螯合钙单因素试验设计

在预实验的基础上,选取同一批次蛋壳粗粉和超微粉(EUP 4),考察不同蛋壳粉与谷氨酸物质的量比(1∶1.0、1∶1.5、1∶2.0、1∶2.5、1∶3.0、1∶3.5)、不同pH值(4、5、6、7、8、9)、不同螯合时间(30、40、50、60、70、80 min)和不同螯合温度(40、50、60、70、80、90 ℃),探讨蛋壳超微粉和粗粉、谷氨酸、pH值、螯合时间及螯合温度对谷氨酸螯合钙螯合率的影响。

1.3.4 响应面试验设计

在单因素试验基础上,选择蛋壳粉与谷氨酸物质的量比(A)、pH值(B)、螯合时间(C)、螯合温度(D)为响应因素,以谷氨酸螯合钙的螯合率为响应值,设计四因素三水平试验,见表1。

表 1 谷氨酸螯合钙响应面试验因素与水平Table 1 Variables and their coded and actual values used in Box-Behnken experimental design

1.4 数据处理及分析

采用Design Expert V8.0.6进行响应面分析,采用SPSS 17.0统计分析软件进行方差分析,使用Duncan’s新复极差法进行显著性检验。

2 结果与分析

2.1 蛋壳粉粉体指标的测定结果

2.1.1 蛋壳粉填充性及流动性测定结果

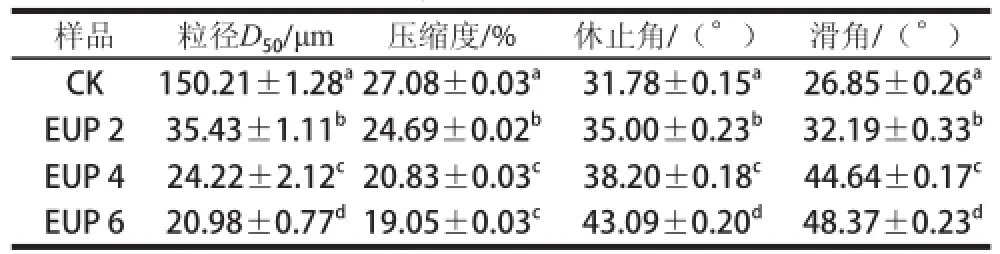

表 2 超微粉碎对蛋壳粉填充性和流动性的影响Table 2 Effect of ultra-fine pulverization on filling property and flowability of eggshell powder

压缩度是表示粉体充填性好坏的指标之一,粉体物料的流动性常用休止角和滑角来衡量,其休止角和滑角值越小,表明粉体的流动性越好[25]。由表2可知,粗粉和超微粉的压缩度差异显著(P<0.05),压缩度大小为CK>EUP 2>EUP 4>EUP 6,且随着粉碎时间的延长,压缩度逐渐减小。一般压缩度在15%~20%之间[26],表示填充性较好,则EUP 4和EUP 6的填充性要优于EUP 2和CK。从休止角和滑角来看,随着粉碎时间的延长,休止角和滑角显著增大(P<0.05),蛋壳超微粉与粗粉的休止角和滑角差异显著(P<0.05),且EUP 2和EUP 4的休止角小于40°[27],具有较好的流动性。这可能是由粒径分布和跨度引起的,较小的粒子可以填充在一些较大的颗粒空隙中使流动性减弱[28]。因此,超微粉碎4 min具有较好的填充性和流动性。

2.1.2 蛋壳粉水溶性的测定结果

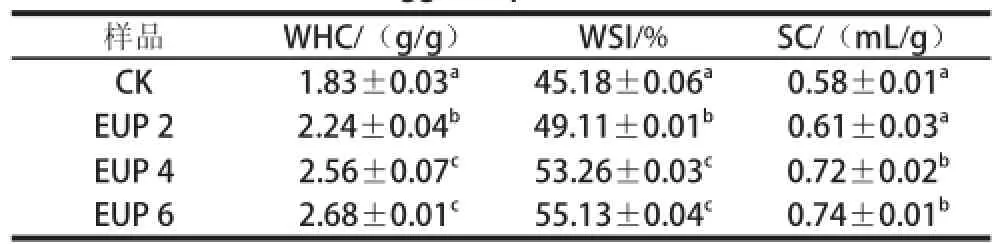

表 3 超微粉碎对蛋壳粉水溶性的影响Table 3 Effect of ultra-fine pulverization on water solubility of eggshell powder

WHC、WSI和SC是评价粉末溶解性的关键指标,其大小与颗粒的吸水溶胀度和颗粒间的孔隙率密切相关[29]。由表3可知,EUP和粗粉的持水力差异性显著(P<0.05),随着粉碎时间的延长,蛋壳超微粉的持水力明显提高;同一批蛋壳粉经过不同的粉碎时间得到的粉体,EUP 2(49.11%)的WSI明显高于粗粉(45.18%);不同粉碎时间对蛋壳粉体在SC方面EUP 2和CK、EUP 4和EUP 6差异不显著(P>0.05)。这可能是因为蛋壳粉经超微粉碎后,蛋壳粉粒径变小,颗粒比表面积及表面能增大,颗粒间隙变宽,颗粒与水分可以更充分地接触,致使蛋壳粉水溶性质发生变化。EUP 4和EUP 6的水溶性各项指标差异不显著(P>0.05),即当颗粒粒径达到一定值后,继续增加粉碎时间对超微粉水溶性的各项指标影响不大。因此,在实际生产应用中多选用粉碎时间4 min的超微粉。

2.1.3 不同蛋壳粉电导率的测定结果

图 1 超微粉碎对蛋壳粉电导率的影响Fig. 1 Effect of ultra-fine pulverization on the electrical conductivity of eggshell powder

由图1可知,蛋壳超微粉电导率大于蛋壳粗粉的电导率,不同蛋壳超微粉电导率依次为EUP 2<EUP 4<EUP 6,EUP 4和EUP 6电导率分别为0.20 mS/cm和0.21 mS/cm相差不大。这表明,蛋壳超微粉较蛋壳粗粉更容易在水中分散,且粉碎粒径越小,分散的更加均匀。综合考虑,选取超微粉碎4 min的蛋壳粉作为制备谷氨酸螯合钙的钙粉。

2.2 蛋壳粉制备谷氨酸螯合钙单因素试验结果

2.2.1 蛋壳粉与谷氨酸物质的量比对螯合反应的影响

图 2 蛋壳粉与谷氨酸物质的量比对螯合率的影响Fig. 2 Effect of different molar ratios between eggshell powder and glutamic acid on the chelating rate

由图2可知,随着谷氨酸物质的量占比的增大,蛋壳粗粉和超微粉的螯合率均呈先增大后减小的趋势。蛋壳粉与谷氨酸的物质的量比为1∶2.0时,蛋壳超微粉的螯合率达到最大值为81.12%,其物质的量比为1∶3.0时,蛋壳粗粉螯合率达到最大值为68.55%。当蛋壳粉与谷氨酸的物质的量比为1∶2.0时,蛋壳超微粉的螯合率较蛋壳粗粉高出21.12%,同时将物质的量比从蛋壳粗粉的1∶3.0减少到1∶2.0,提高了谷氨酸的利用率。这是因为钙离子与谷氨酸物质的量比为1∶2.0,蛋壳超微粉休止角较粗粉小,流动性越好,较小的粒子可以填充在一些较大的颗粒空隙中,有利于钙离子的螯合完全,提高谷氨酸的利用率和螯合率。

2.2.2 pH值对蛋壳超微粉和粗粉螯合反应的影响

图 3 pH值对螯合率的影响Fig. 3 Effect of different reaction pH on the chelating rate

由图3可知,随着pH值的增大,蛋壳粗粉的pH值为7~9时,2 种蛋壳粉的螯合率逐渐减小,在pH值为7时,2 种蛋壳粉的螯合率均达到最大值,且超微粉的螯合率均呈先增大后减小的趋势。当pH值为4~7时,2 种蛋壳粉的螯合率迅速增大,且蛋壳超微粉的螯合率由蛋壳粗粉的68.55%上升到81.12%。其原因可能是当反应液中存在大量的H+或OH-,会与Ca2+争夺供电基团或形成沉淀,从而减少螯合物的形成[30];蛋壳粉经过超微粉碎后,粉体比表面积越大,粉体越容易吸附谷氨酸表面,越有利于螯合物的形成[31]。

2.2.3 螯合时间对蛋壳超微粉和粗粉螯合反应的影响

图 4 螯合时间对螯合率的影响Fig. 4 Effect of different chelating times on the chelating rate

由图4可知,随着螯合时间的延长,螯合率呈先增大后减小的趋势。当螯合时间为60 min,2 种蛋壳粉的螯合率达到最大值,且蛋壳超微粉的螯合率由蛋壳粗粉的68.75%上升到81.22%。随着螯合时间进一步延长,螯合率有明显的降低,可能是由于搅拌作用引起螯合物的降解,导致螯合率的降低。

2.2.4 螯合温度对蛋壳超微粉和粗粉螯合反应的影响

由图5可知,螯合温度对螯合率的影响显著,随着螯合温度的升高,蛋壳超微粉和粗粉的螯合率均呈先增大后减小的趋势。当螯合温度较低的情况下,螯合率较小,在螯合温度为60 ℃时蛋壳超微粉的螯合率到最大值为81.34%,而当螯合温度高于60 ℃时,螯合率开始下降。在温度70 ℃时蛋壳粗粉的螯合率达到最大值68.56%。在螯合温度为60 ℃时,蛋壳超微粉的螯合率高出蛋壳粗粉19.32%,同时将螯合温度由蛋壳粗粉的70 ℃缩减到60 ℃,减少了能量的消耗。其原因可能是蛋壳粉经过超微粉碎后,粉体的溶解性、分散性得到提高,越有利于螯合物的形成;在温度较高时,产生的螯合物在高温条件下会发生一定程度的分解,导致螯合率的下降。

图 5 螯合温度对螯合率的影响Fig. 5 Effect of different chelating temperatures on the chelating rate

2.3 响应面试验结果

2.3.1 Box-Behnken试验结果及数学模型的建立

表 4 Box-Behnken试验设计与结果Table 4 Box-Behnken experimental design with experimental results

对表4试验数据进行回归分析,得到螯合率与蛋壳粉与谷氨酸物质的量比(A)、pH值(B)、螯合时间(C)和螯合温度(D)四因素的多项式:Y=80.90+ 6.55A-1.98B-2.17C-0.51D+2.86AB+1.86AC+ 0.75AD+1.07BC-2.64BD-0.40CD-9.30A2-7.11B2-4.40C2-4.03D2。

表 5 回归方程系数显著性分析Table 5 Significance test of each regression coefficient in the developed regression equation

由表5可知,谷氨酸螯合钙螯合率因素影响大小为:蛋壳粉与谷氨酸物质的量比(A)>螯合时间(C)>pH值(B)>螯合温度(D);一次项A、B、C(P<0.01)影响极显著,D影响显著;二次项A2、B2、C2、D2影响极显著(P<0.01);交互项AB、AC、BC、BD影响极显著(P<0.01),AD影响显著,其他影响都不显著。

2.3.2 响应面四因素之间交互作用分析

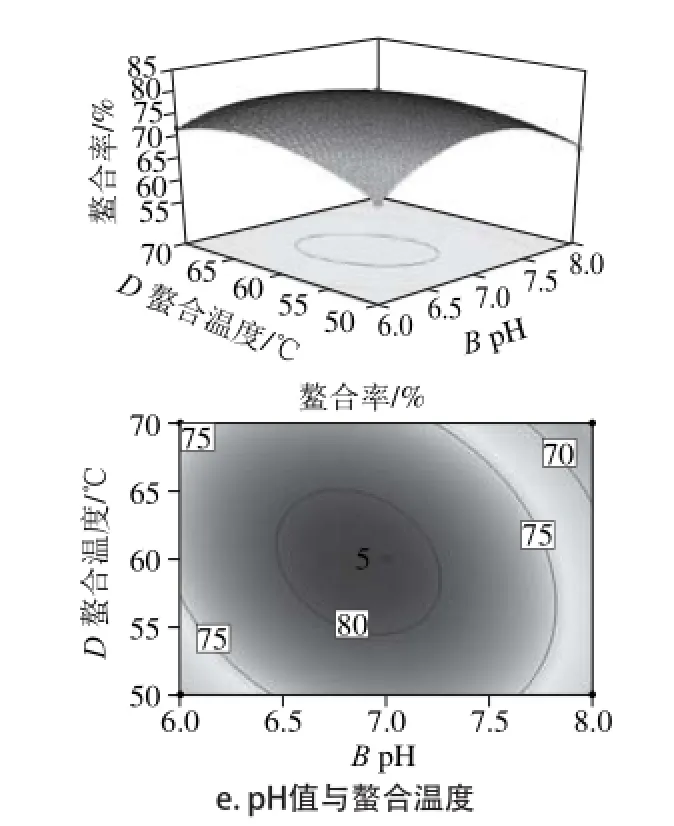

图 6 各两因素交互影响螯合率的响应面图Fig. 6 Response surface plots showing the effects of various factors on the chelating rate

由图6可知,蛋壳粉与谷氨酸物质的量比对螯合率的影响最显著,表现为曲线相对较陡;其次为pH值、螯合时间、螯合温度,表现为曲线相对较平滑,随其数值的增加或减少,响应值变化不大。蛋壳粉与谷氨酸物质的量比和pH值、蛋壳粉与谷氨酸物质的量比和螯合时间、pH值和螯合时间、pH值和螯合温度、蛋壳粉与谷氨酸物质的量比和螯合温度对谷氨酸螯合钙制备工艺的交互作用显著。

2.3.3 最佳工艺的确定及验证性实验

通过对回归方程系数显著性分析得出最佳工艺为蛋壳粉与谷氨酸物质的量比1∶1.95、pH 7、螯合时间58.80 min、螯合温度59.73 ℃,在此条件下螯合率为81.81%。对上述条件进行适当的调整,调整后的工艺条件为蛋壳粉与谷氨酸物质的量比1∶2.0、pH 7、螯合时间59 min、螯合温度60 ℃。在此条件下进行验证实验,重复3 次,得到螯合率为81.12%,实际值与预测值误差率为0.85%小于1%,回归模型拟合性较好。所得到的回归方程最大预测值与验证值非常接近,说明回归方程能真实地反映各因素的影响,建立的模型与实际情况比较吻合。因此,响应面法优化鸡蛋壳超微粉制备谷氨酸螯合钙工艺是可取的。

3 结 论

采用废弃的鸡蛋壳为原料,通过蛋壳超微粉和粗粉粉体性质对比得出:超微粉体的填充性、水溶性、电导率均优于蛋壳粗粉,但随着粉碎时间的延长,超微粉体流动明显降低。综合考虑,超微粉碎4 min的蛋壳粉各项品质特性最佳。

分别选取超微粉碎4 min的蛋壳超微粉和蛋壳粗粉为钙源,通过单因素试验对比得出:蛋壳超微粉制备谷氨酸螯合钙的螯合率为(81.12±0.17)%,蛋壳粗粉制备谷氨酸螯合钙的螯合率为(68.55±0.15)%,蛋壳粉经过超微粉碎后制备谷氨酸螯合钙螯合率较蛋壳粗粉提高了12.57%;蛋壳超微粉制备谷氨酸螯合钙时,提高了谷氨酸的利用率,降低了能量的消耗。由此表明,超微粉较粗粉对制备谷氨酸螯合钙有更显著的效果。

运用响应面法优化谷氨酸螯合钙制备工艺,得出影响螯合率的工艺因素按主次顺序为蛋壳粉与谷氨酸物质的量比>螯合时间>pH值>螯合温度,制备最佳条件为蛋壳粉与谷氨酸物质的量比1∶2.0、pH 7、螯合时间59 min、螯合温度60 ℃。在最优条件下,蛋壳超微粉制备谷氨酸螯合钙的螯合率为81.12%。利用超微粉碎的蛋壳粉制备谷氨酸螯合钙,为生产高效、低价的补钙剂具有重要的参考价值,为废弃蛋壳的利用开辟了一条新途径。

[1] 张峻, 齐崴, 韩志慧, 等. 食品微胶囊、超微粉碎加工技术[M]. 北京:化学工业出版社, 2005: 213-215.

[2] HEMERY Y, CHAURAND M, HOLOPAINEN U. Potential of dry fractionation of wheat bran for the development of food ingredients, part Ⅰ: influence of ultra-fine grinding[J]. Journal of Cereal Science, 2010, 53(2): 1-8. DOI:10.1016/j.jcs.2010.06.014.

[3] WU G C, ZHANG M, WANG Y Q. Production of silver carp bone power using superfine grinding technology: suitable production parameters and its properties[J]. Journal of Food Engineering, 2011, 109(4): 730-735. DOI:10.1016/j.jfoodeng.2011.11.013.

[4] HUANG Y L, SHEN F, LEE M H, et al. Effects of particle size reduction of insoluble fibres by micron technology on various caecal and faecal indices[J]. Journal of the Science of Food and Agriculture, 2007, 87(4): 435-441. DOI:10.1002/jsfa.3104.

[5] JOSEPH H, MAC N. Method and apparatus for separating a protein membrane and shell material in waste eggshells: US7007806[P/OL]. 2002-11-20. http://www.freepatentsonline.com/7007806.html.

[6] 宾冬梅, 马美湖, 易诚. 蛋壳资源综合利用现状与对策[J].食品研究与开发, 2006, 27(8): 130-140. DOI:10.3969/ j.issn.1005-6521.2006.08.065.

[7] 李彦坡, 马美湖, 李逢振, 等. 利用鸡蛋壳中碳酸钙制备高纯度乙酸钙的工艺条件优化[J]. 食品科学, 2010, 31(18): 77-81.

[8] RUBILAR O E, HEALYE M G. Bioprocessing of avian eggshells and eggshell membranes using lactic acid bacteria[J]. Journal of Chemical Technology and Biotechnology, 2006, 81(6): 900-911. DOI:10.1002/ jctb.1410.

[9] 郑海鹏, 董全. 蛋壳制取有机活性钙的研究进展[J]. 中国食品添加剂, 2008(3): 87-92. DOI:10.3969/j.issn.1006-2513.2008.03.016.

[10] SYIWIA M. Modifying salt intake to prevent hypertension[J]. New Medicine, 2006(2): 30-34.

[11] MAR C M, DEWAYNE A H, TOSSANIA N, et al. Comparison of the rates of vitamin in degradation when mixed with metal sulphate or metal amino acid chelating[J]. Journal of Food Composition and Analysis, 2000, 13(6): 875-884.

[12] 洪惠, 罗永康, 吕元萌, 等. 酶法制备鱼骨胶原多肽螯合钙的研究[J].中国农业大学学报, 2012, 17(1): 149-159.

[13] WEAVER C, MARTIN B. Absorption of calcium fumigates salts is equivalent to other calcium salts when measured in the rat model[J]. Journal of Agricultural and Food Chemistry, 2002, 50(17): 4974-4975. DOI:10.1021/jf200422.

[14] LI Y, QING H Y, XIAO Q M, et al. Foreground on development and applying of eggshell renewable resources[J]. Academic Periodical of Farm Products Processing, 2009(10): 136-138. DOI:10.3969/ j.jssn.1671-9646(X).2009.10.037.

[15] 毕鑫. 辛伐他汀口腔崩解片的研究[D]. 石家庄: 河北科技大学, 2013.

[16] TASER O F, ALTUNTAS E, OZGOZ E. Physical properties of Hungarian and common vetch seeds[J]. Journal of Applied Sciences, 2005, 5(2): 323-326. DOI:10.3923/jas.2005.323.326.

[17] ZHANG M, ZHANG C J, SHRESTHA S. Study on the preparation technology of superfine ground powder of Agrocybe chaxingu Huang[J]. Journal of Food Engineering, 2004, 67(3): 333-337. DOI:10.1016/j.jfooddeng.2004.04.036.

[18] 刘素稳, 常学东, 李航航, 等. 不同粉碎方法对杏鲍菇超微粉体物化性质的影响[J]. 现代食品科技, 2013(11): 2722-2727. DOI:10.13982/ j.mfst.1673-9078.2013.11.036.

[19] ZHOU B, ILELEJI K E. The angle of repose of bulk corn stover particles[J]. Powder Technology, 2008, 187(2): 110-118. DOI:10.1016/j.powtec.2008.01.029.

[20] ZHANG Z P, SONG H, PENG Z, et al. Characterization of stipe and cap powders of mushroom (Lentinus edodes) pre-pared by different grinding methods[J]. Journal of Food Engineering, 2011, 109(3): 406-413. DOI:10.1016/j.jfoodeng2011.11.007.

[21] 刘素稳, 赵希艳, 常学东, 等. 机械剪切与研磨超微粉碎对海鲜菇粉体特性的影响[J]. 中国食品学报, 2015, 15(1): 99-107.

[22] LECUMBERR E, MATEOS R, IZQUIERDO-PULIDO M, et al. Dietary fibre composition, antioxidant capacity and physicochemical properties of a fibre-rich product from cocoa (Theebroma cacao L.)[J]. Food Chemistry, 2006, 104(3): 948-954. DOI:10.1016/ j.foodchem.2006.12.054.

[23] 梁琪, 毕阳, 米兰, 等. 沙枣细粉超微粉碎后对物化特性的影响研究[J]. 食品工业科技, 2012, 33(11): 76-78; 82. DOI:10.13386/ j.issn1002-0306.2012.11.037.

[24] 彭亦谷, 赵彩镯, 胡荣, 等. 以鸡蛋壳为钙源制备谷氨酸螯合钙工艺研究[J]. 食品工业科技, 2014, 35(23): 242-246. DOI:10.13386/ j.issn1002-0306.2014.23.043.

[25] ILELEJI K E, ZHOUA B. The angle of repose of bulk corn stover particles[J]. Powder Technology, 2008, 187(2): 165-171. DOI:10.1016/j.powtec.2008.01.029.

[26] 姚晓云. 鹿茸微粉碎工艺及新产品的开发研究[D]. 长春: 吉林大学, 2014: 13-14.

[27] 陈素婥, 单金海, 王志良, 等. 粉体技术在直接压片中的应用[J].中国药师, 2008, 11(3): 364-365.

[28] 张先, 闫妍, 李范洙. 苹果梨果渣膳食纤维的物理特性[J]. 食品科学, 2009, 30(3): 114-117.

[29] 高虹, 史德芳, 何建军, 等. 超微粉碎对香菇柄功能成分和特性的影响[J]. 食品科学, 2010, 31(5): 40-43.

[30] 胡振珠, 杨贤庆, 马海霞, 等. 罗非鱼骨粉制备氨基酸螯合钙及其抗氧化性研究[J]. 食品科学, 2010, 31(20): 142-145.

[31] 赵广河, 张名位, 张瑞芬, 等. 气流超微粉碎对桃金娘果粉物理化学性质的影响[J]. 食品科学, 2016, 37(1): 17-21. DOI:10.7506/ spkx1002-6630-201601004.

Properties of Ultra-Fine Eggshell Powder and Optimization of Preparation of Calcium-Chelating Glutamate from It

HU Rong1, GUO Shouli2, MA Yuxi3, CHEN Zheng1, QIAO Feng1, WANG Zirong1,*

(1. College of Food Science and Pharmaceutical Science, Xinjiang Agricultural University, Ürümqi 830052, China; 2. College of Animal Science, Xinjiang Agricultural University, Ürümqi 830052, China; 3. ☒rümqi Center for Disease Control and Prevention, Ürümqi 830026, China)

The first purpose of this research was to study the properties of ultra-fine eggshell powder in comparison with those of coarse eggshell powder. A second purpose was to optimize the preparation of calcium-chelating glutamate from ultra-fine eggshell powder using combination of one-factor-at-a-time method and response surface methodology. Results showed that the filling property, water solubility and electric conductivity of ultra-fine eggshell powder were better than those of coarse powder and a pulverization time of 4 min was found to be optimal to achieve the best quality of ultra-fine eggshell powder. Calcium-chelating glutamate prepared from ultra-fine eggshell powder demonstrated an increase in chelating rate of 12.57% compared with that prepared from coarse powder. Ultra-fine pulverization improved the utilization rate of glutamic acid and simultaneously cut down energy consumption. The optimal conditions for producing calcium-chelating glutamate were determined as follows: molar ratio of eggshell powder to glutamic acid, 1:2.0; pH, 7; chelating time, 59 min; and chelating temperature, 60 ℃. Under these optimal conditions, the chelating rate of calcium-chelating glutamate was 81.12%.

ultra-fine pulverization; eggshells; properties of powder; calcium-chelating glutamate; chelating rate

10.7506/spkx1002-6630-201710041

TS253.9

A

1002-6630(2017)10-0251-07

胡荣, 郭守立, 马宇熙, 等. 鸡蛋壳超微粉粉体性质及其对谷氨酸螯合钙制备的影响[J]. 食品科学, 2017, 38(10): 251-257. DOI:10.7506/spkx1002-6630-201710041. http://www.spkx.net.cn

HU Rong, GUO Shouli, MA Yuxi, et al. Properties of ultra-fine eggshell powder and optimization of preparation of calciumchelating glutamate from it[J]. Food Science, 2017, 38(10): 251-257. (in Chinese with English abstract)

10.7506/ spkx1002-6630-201710041.http://www.spkx.net.cn

2016-04-30

新疆农业大学研究生创新项目(XJAUGRI2015012)

胡荣(1989—),女,硕士研究生,研究方向为农畜产品质量安全控制技术。E-mail:15739542030@163.com

*通信作者:王子荣(1963—),男,教授,博士,研究方向为农畜产品质量安全控制技术。E-mail:391822187@qq.com