镍铜合金棒材裂纹的弱磁检测

胡 诚,于润桥,胡 博,王焱祥,肖 楠

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

镍铜合金棒材裂纹的弱磁检测

胡 诚,于润桥*,胡 博,王焱祥,肖 楠

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

针对现有无损检测技术难以满足镍铜合金棒材裂纹检测需求的现状,提出一种地磁场环境下的弱磁无损检测方法。首先理论分析镍铜合金棒材的弱磁检测原理和缺陷处磁异常分布特征,其次对含自然缺陷的镍铜棒材进行弱磁检测。采用包络分析法对信号进行处理,并通过金相显微镜、扫描电镜分析,验证弱磁检测镍铜合金棒材的可行性。结果表明:通过对棒材表面磁异常分布特征分析,并结合磁梯度信号的阈值处理和包络分析法处理的结果,实现了镍铜合金棒材内部裂纹缺陷的有效检出,并且裂纹检测精度达到了微米级。

镍铜合金棒材;裂纹;弱磁;无损检测;地磁场

0 引言

镍铜合金具有力学性能优良、耐蚀性高、耐磨性好等特点,广泛应用于航空、航天等领域[1]。目前国内生产使用的镍铜合金棒材多采用铸棒,铸棒中心部位常存在缩孔、夹渣、晶间裂纹等缺陷,且棒材塑性较差,致使零件在加工过程中容易发生断裂[2]。因此,在镍铜棒材的制造、在役阶段,采用无损检测技术对棒材的诊断具有重要意义。

现阶段用于棒材的无损检测技术有超声、渗透、涡流、漏磁等几种,而针对镍铜合金棒材无损检测的研究不多。浙江大学研发的水浸式棒材超声检测系统解决了手工超声检测劳动强度高、检测效率低、对工人的经验要求高等缺点,且适用一些圆柱度较差弯曲度较大的金属棒材[3-4]。超声检测缺陷回波具有一定的指向性,易导致微小缺陷的漏检。西安航空动力控制科技有限公司在对镍铜合金棒料渗透检测前采用三氯化铁溶液进行腐蚀预处理,解决了表面开口缺陷被堵塞造成的漏检问题,却损坏了工件且不能检测内部缺陷[5]。传统涡流检测棒材多采用通过式线圈涡流探伤,无法获得圆周方向缺陷的具体位置。而阵列涡流检测技术虽然实现单次扫查同时检测出横向和纵向缺陷提高了检测效率,但对内部缺陷不敏感[6]。漏磁检测在棒材自动化检测中应用较广,但由于趋肤效应和磁化机理的限制仅适用于检测铁磁性材料的表面及近表面缺陷[7]。Dubov于20世纪90年代初提出了金属磁记忆法,通过测量铁磁性工件表面磁场确定工件的表面缺陷和应力集中部位[8-9]。南昌航空大学通过研发高精度磁传感器实现了非铁磁性材料的磁性检测[10]。国内外研发了将超声、涡流和漏磁等方法综合应用的设备,弥补了单一方法的不足,但是同时提高了检测成本、降低了检测效率[11-12]。

综上所述,镍铜合金属于非铁磁性材料,现有无损检测技术在镍铜合金棒材上的应用均存在不足。本文提出了一种基于地磁场环境下的镍铜棒材弱磁检测方法,能够检测出表面和一定深度的内部缺陷。该检测方法无需耦合,且能同时检测内外部缺陷,提高了检测效率。

1 材料和检测方法

1.1 检测材料

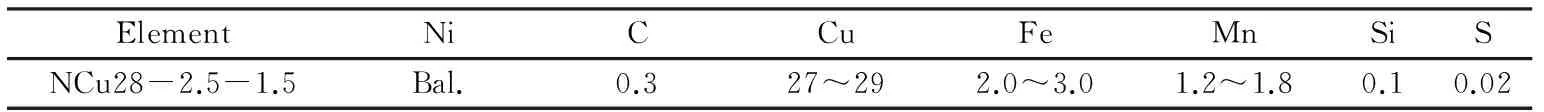

检测试样为一直径22 mm、长度160 mm的镍铜合金棒材,其化学成分如表1所示。该合金属于固溶强化型镍铜合金,具有中等强度、耐蚀、耐高温等特点。在室温下,镍铜棒材表现非铁磁性。

表1 合金成分 (质量分数 /%)Table 1 Nominal composition of alloys (mass fraction /%)

1.2 检测原理及方法

任何宏观物质在地磁场作用下,都会对外表现出磁性。根据其反应,将物质大致分为强磁性物质和弱磁性物质。弱磁性物质在一定磁场和温度范围内静态磁化时,磁化强度和外加磁场强度成正比关系,磁化过程中材料的磁导率基本不变[13]。试件置于地磁场环境中,若材质磁导率一致,试件内部磁力线将以原方向通过;若材质磁导率发生变化,磁力线将在磁导率变化处改变方向(图1所示),磁感应强度产生变化。这种变化必须满足恒定磁场边界条件[14]:

图1 磁介质μr2>μr1的界面磁感应线折射Fig.1 Magnetic flux refraction model

α1、α2为磁力线与界面的夹角,故式(2)等效为:

由式(3)知,若母材的相对磁导率大于缺陷的相对磁导率,磁力线在母材中的入射角大于缺陷中的折射角,试件表面的磁感应强度要减小,磁感应曲线在缺陷处下凹。若母材的相对磁导率小于缺陷的相对磁导率,磁力线在母材中的入射角小于缺陷中的折射角,试件表面的磁感应强度增大,磁感应曲线在缺陷处上凸。

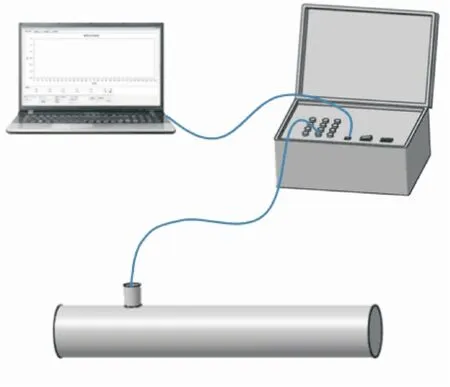

弱磁检测技术是一种基于天然地磁场环境使用测磁传感器采集工件表面磁场数据,对比分析工件表面各区域磁场的变化,进而对其无损检测的技术。由于天然地磁场的总磁场强度为0.5,且镍铜合金属于弱磁性材料,缺陷导致的磁异常变化是细微的,需用高精度的传感器测量。本实验采用自主研发的弱磁探伤仪,仪器主要由高精度单分量磁通门传感器、磁场数据采集板、工控机组成(图2)。该检测仪器测量范围为±250 000 nT,分辨率为1 nT。检测前使用标定软件,对测磁探头进行标定,使得测量数据与环境磁场理论值接近,减少测量误差。针对棒材弱磁检测采用轴向扫查方式,避免周向扫查时探头方位角变化导致的信号变化掩盖了缺陷的微弱磁信号。扫查时探头紧贴棒材表面,沿着棒材轴向匀速扫查,避免检测信号因探头提离抖动产生提离效应而受干扰;探头移动过程中采集棒材沿着轴向的磁感应强度分布,可检测出缺陷引起的微弱磁感应强度变化,实现对缺陷导致的磁异常区域的定位。

图2 弱磁检测仪器Fig.2 Weak magnetic detector

2 结果与分析

2.1 检测结果

在试件表面沿轴向扫查。由于探头有效测量范围为探头直径的1.5倍,在棒材表面等分为6条轴向扫查路径,实现棒材的全覆盖检测。每条路径扫查两遍,以确保检测结果重复性和避免检测结果受到探头提离、工件不平整影响。图3a中data1和data2数据曲线为第一条路径的两次扫查数据,图中可见明显磁异常信号。其余5组试验数据曲线无明显磁异常且平滑,如图3b所示。图3b中的数据曲线表示第一条路径相邻一侧路径的测磁数据。图3横坐标为扫查长度,纵坐标为试件表面的法向磁感应强度。

2.2 结果分析及评定

图3a所示的检测结果,data1在数值上整体大于data2,是由检测环境及背景场导致的,两条曲线形态具有较好的重复性,说明检测结果是稳定可靠的。由于检测过程是人工推动测磁探头沿一定方向前进,存在一定人工测量误差。但图3a中两条曲线均在9~15、40~56、120~140 mm处相对整体磁场呈下凹状。9~15 mm磁信号区域处于棒材端头,该处异常由端头效应引起。40~56、120~140 mm磁异常信号下凹状两次扫查均出现,排除扫查抖动的影响。40~56、120~140 mm的磁信号幅值低,易被环境磁场淹没,根据原始信号难以进行评价。

图3 试件检测信号Fig.3 Detcted signal of specimen

为突出磁信号特征,对信号进一步处理和分析。根据原始磁场信号计算各点的磁梯度信号,结果如图4a所示。磁梯度表示的是两个相邻测点测得的磁信号差值与测点间距的比值ΔB/Δx磁梯度信号属随机信号,服从正态分布。根据数理统计的原理可知,随机信号强度在[μ-Zσ,μ+Zσ]区间时,其概率为

式中以磁梯度信号的平均值为期望μ,σ为方差。工程检测中以ξ的极大极小值为阈值,认为超过阈值线的磁梯度信号为异常信号[15]。根据重磁异常解释理论和磁张量理论,磁梯度异常反映磁异常体边界。针对非铁磁性材料检测,选择μ±1.28σ作为阈值线,衡定随机信号正常率为79.9%。图4a是对图3a中的data2数据计算得到的磁梯度信号,并作出对应的阈值线,对超出阈值线部分的磁梯度异常信号使用椭圆标注。数据处理结果显示在0~8、30~40、56~60、156~160 mm区域内的磁梯度异常。由漏磁学理论知0~8 mm和156~160 mm磁异常的属于端头效应。因此,结合原始磁信号和磁梯度信号,评定40~56 mm磁场分布呈下凹是棒材存在不连续性缺陷导致。

进一步验证上述结论,采用包络分析法对磁梯度数据进行处理。该算法的基本原理是分别根据磁梯度数据的极大值点和极小值点进行3次样条插值拟合得到磁梯度数据的上包络预测数据e1和下包络预测数据e2,然后将两组预测数据作差得S。差值S反映了磁梯度数据的波动性,差值越大说明磁梯度变化越剧烈。图4b是磁梯度数据做包络分析,处理结果曲线显示棒材46 mm处的磁梯度波动性最大。结合上述信号分析,表明40~56 mm磁场分布呈下凹是棒材存在不连续性缺陷导致。

图4 磁梯度信号处理结果Fig.4 Signal of magnetic gradient

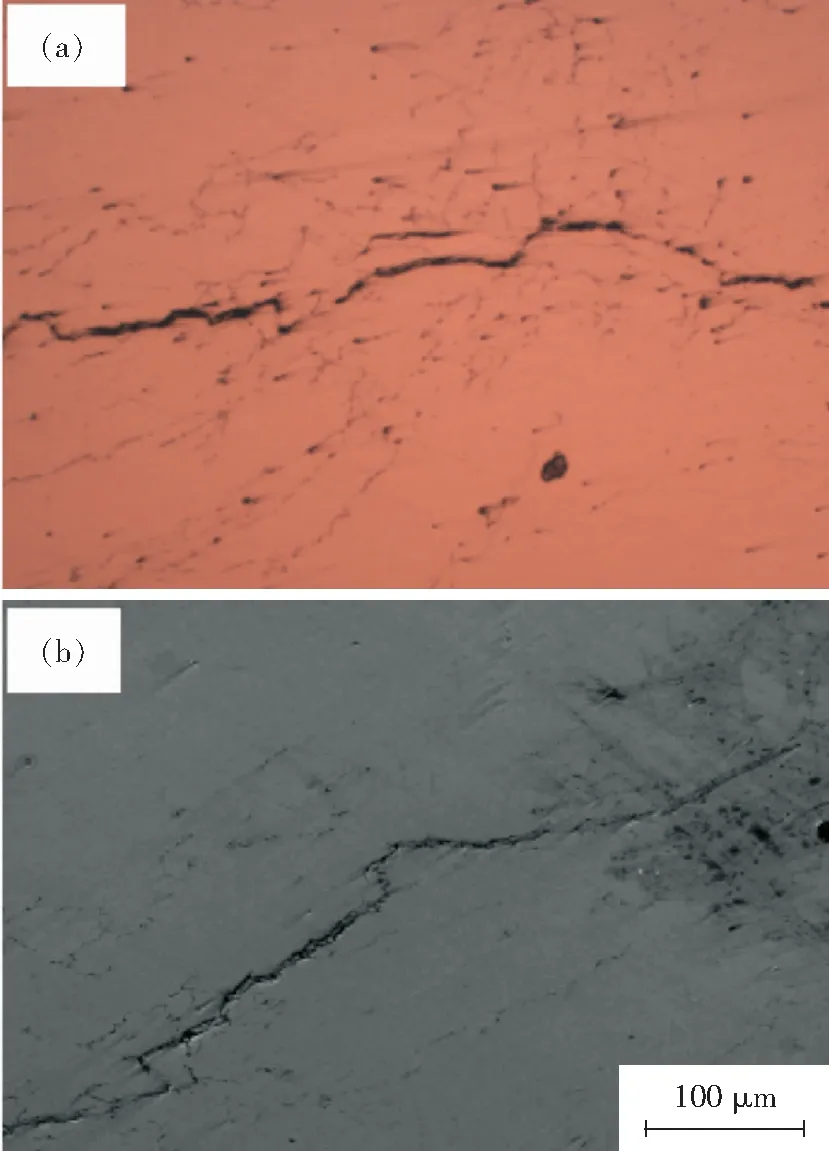

2.3 微观组织分析

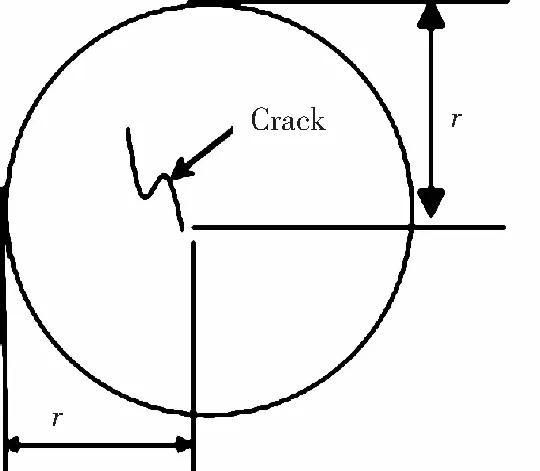

按照检测结果,在对应棒材40、46、56 mm位置进行切割取样,得棒材40~46 mm段的试样a和棒材46~56 mm段的试样b。结果显示:试样a的46 mm端面在金相显微镜200倍放大倍数下观察到的部分金相组织如图5a所示。对该区域进行电镜扫描,在放大500倍的条件下,获得如图5b所示的检测结果。经测量裂纹宽度约13.3 mm,深度约0.6 mm,裂纹末端约位于棒材中心,如图6所示。

图5 试样解剖结果Fig.5 Desected results of the sample

图6 裂纹位置示意图Fig.6 Schematic diagram of crack location

金相观察和电镜扫描结果均验证了在棒材46 mm处的切面存在裂纹,缺陷内的介质视为空气,镍铜合金属弱磁性材料,两者的磁导率相差细微。根据前述的弱磁检测原理知,棒材磁导率和缺陷磁导率接近,磁力线在棒材中入射角和缺陷中折射角的相差值小,棒材与缺陷的磁力线密度差异小。因此,实测磁场曲线缺陷处磁场分布与棒材整体磁场分布相似,缺陷产生的漏磁场易被母材自身的磁场信号掩盖,如图3a所示。同时结合裂纹位置和测磁探头的扫查路径的关系分析,当棒材转到图3a路径的对称方向时,由于缺陷相对测量点的埋深增大,并且镍铜棒材属于弱磁性材料,测磁信号属于漏磁场的某一分量,导致其实测信号比理论值小,磁异常信号变弱。因此,6组实验数据只出现一组缺陷磁异常信号明显,如图3所示。综上,验证了棒材弱磁检测数据的准确性,以及镍铜棒材弱磁检测的可行性。

3 结论

1)弱磁检测数据表明,在地磁场作用下弱磁性材料内部缺陷会导致工件表面磁感应强度变化,且在缺陷边界磁场变化剧烈。

2)针对原始信号计算磁梯度数据和对磁梯度数据进行包络分析,可突出缺陷信号特征,提高弱磁检测结果的准确性。

3)金相观察和扫描电镜结果验证了弱磁检测技术的可靠性,表明弱磁检测技术对镍铜合金无损检测适用,同时为其他一些具有类似磁特性的材料提供一种新的检测方法。

[1] 南莉,杨正键,曲恒磊. 玻璃粉粒度和挤压速度对镍合金挤压管润滑效果的影响[J]. 稀有金属快报,2006,25(6):35-37.

[2] 郭铜修,刘德林,于洋. 高硅镍铜合NCu30-4-2-1挤压棒材的研制[J]. 材料工程,2009(2):24-28.

[3] 刘英和,蔡诗瑶,范铁铮,等. 镍铜合金棒材超声波检测方法[J]. 无损检测,2013,35(9):35-37.

[4] 江健,周晓军,郭天太,等. 水浸式棒材超声检测成像系统的若干关键技术研究[J]. 传感技术学报,2006,19(1):161-165.

[5] 张新菊,张环,胡学知,等. 镍铜合金铸件的渗透检测[J]. 无损检测,2015,37(5):81-83.

[6] Smith R A, Harrison D J. Hall sensor array for rapid large-area transient eddy current inspection[J]. Or Insight,2004,46(3):142-146.

[7] 任吉林,林俊明. 电磁无损检测[M]. 北京:科学出版社,2008:223-229.

[8] Dubov A A. A study of metal properties using the method of magnetic memory[J]. Metal Science and Heat Treatment,1997,39 (9):401-405.

[9] 徐滨士,董世运,史佩京. 中国特色的再制造零件质量保证技术体系现状及展望[J]. 机械工程学报,2013,49(20):84-89.

[10] Hu B, Yu R Q, Zou H C. Magnetic non-destructive testing method for thin-platealuminumalloys[J]. NDT & E International,2012,47(2):66-69.

[11] Samways N L. North America’s first integrated bar inspection facility[J]. Iron & Steel Engineer,1992,69(4):87-88.

[12] 蔡桂喜,刘畅,林俊明,等. 精密管棒材数字成像无损探伤和测量系统[J]. 无损检测,2012,34(4):17-21.

[13] 郭贻诚. 铁磁学[M]. 北京:北京大学出版社,2014:9-10.

[14] Sun Y H, Kang Y H. Magnetic mechanisms of magnetic flux leakage nondestructive testing[J]. Applied Physics Letters, 2013,103(18):4104-4108.

[15] 程志虎,王怡之,陈伯真. 常规无损检测可靠性概念的分析与修正[J]. 无损检测,1999,21(1):2-7.

Weak-magnetic Nondestructive Testing for Crack Defect in Nickel-copper Alloy Bar

HU Cheng,YU Run-qiao*,HU Bo,WANG Yan-xiang,XIAO Nan

(KeyLaboratoryofNondestructiveTesting(MinistryofEducation),NanchangHangkongUnverstiy,Nanchang330063,China)

Aiming at the present situation that the existing nondestructive testing technology can not meet the requirement of crack detection of nickel-copper alloy bar,a weak-magnetic nondestructive testing method in the geomagnetic field is proposed.In this paper,the theory of weak magnetic detection of nickel-copper alloy bars and the distribution of magnetic anomalies at defects are firstly analyzed,and then the weak-magnetic testing was carried out on the Ni-Cu alloy bar with natural defects.The envelope analysis method was used to process the signals,and the feasibility of the weak magnetic detection of nickel-copper alloy bars was verified by metallographic microscope and scanning electron microscopy. The results show that the effective detection of cracks in Ni-Cu alloy bar is achieved by analyzing the distribution of magnetic anomalies on the surface of bar and combining with the results of threshold processing and envelope analysis of magnetic gradient signals, and the precision of crack detection can achieve micron-level.

Ni-Cu alloy bar;crack;weak magnetic;nondestructive testing;geomagnetic field

2016年11月16日

2017年1月13日

国家自然科学基金(51565043);江西省青年科学基金(20151BAB216016)

于润桥(1963年-),男,教授,主要从电磁无损检测及弱磁仪器开发等方面的研究。

TG115.28

A

10.3969/j.issn.1673-6214.2017.01.005

1673-6214(2017)01-0023-05