内螺纹机器视觉检测系统

王蕴哲, 岳晓峰

(长春工业大学 机电工程学院, 吉林 长春 130012)

内螺纹机器视觉检测系统

王蕴哲, 岳晓峰*

(长春工业大学 机电工程学院, 吉林 长春 130012)

利用CCD相机辅以高精度硬杆内窥镜采集内螺纹图像,利用摄像机标定和图像形态学中的腐蚀和膨胀算法做进一步的图像处理,最终抽取图像骨架,完成螺纹螺距的检测。

机器视觉; 内螺纹; 图像处理; 非接触测量

0 引 言

內螺纹是机械和汽车工业中最广泛使用的零部件之一,起联接、传动和紧固作用。工程中,为保证螺纹联接的互换性和可靠性,对内螺纹的加工精度要求很高,需要对内螺纹的参数进行精确检测[1]。目前,我国制造业主要使用接触式测量法对内螺纹进行检测。接触式测量法难以进行批量检测,且容易对被检测工件产生摩擦损耗。随着工业检测技术的发展,非接触测量方法在工业检测中得到广泛应用。与接触式测量法相比,非接触测量法具有高效率、高精度、自动化、无损伤等优点[2]。近年来,随着机器视觉技术的不断发展,非接触测量正逐步取代传统的接触测量法,在工业检测中得到广泛应用。

随着计算机技术的不断发展,模式识别、数字图像处理、人工智能等学科的进步推动着工业生产朝着高效率、低成本的方向发展。机器视觉技术是伴随着计算机技术的发展而产生的一门新兴学科。它主要利用光电成像、计算机图像处理和模式识别技术进行检测。机器视觉利用计算机模拟人眼的视觉功能,相对于传统检测方法而言具有检测速度快、非接触、精度高、抗干扰能力强等优势,在测量、定位、缺陷检测等工程领域广泛应用[3]。区别于机械检测方法的最大特点在于它能够进行在线检测,即对生产线上的零件进行同步非接触检测,同时输出检测结果。

文中在机器视觉的基础上,采用工业用高精度硬杆内窥镜搭建实验平台,提出了一种新型内螺纹螺距检测系统。

1 摄像机的标定

1.1 小孔摄像机标定原理

在机器视觉中,物体的位置、形状等三维信息是从摄像机采集的二维图像信息中得到的。摄像机标定就是获得摄像机内部几何和光学特性(内部参数)以及摄像机在世界坐标系中的位置和方向(外部参数)的过程[4]。

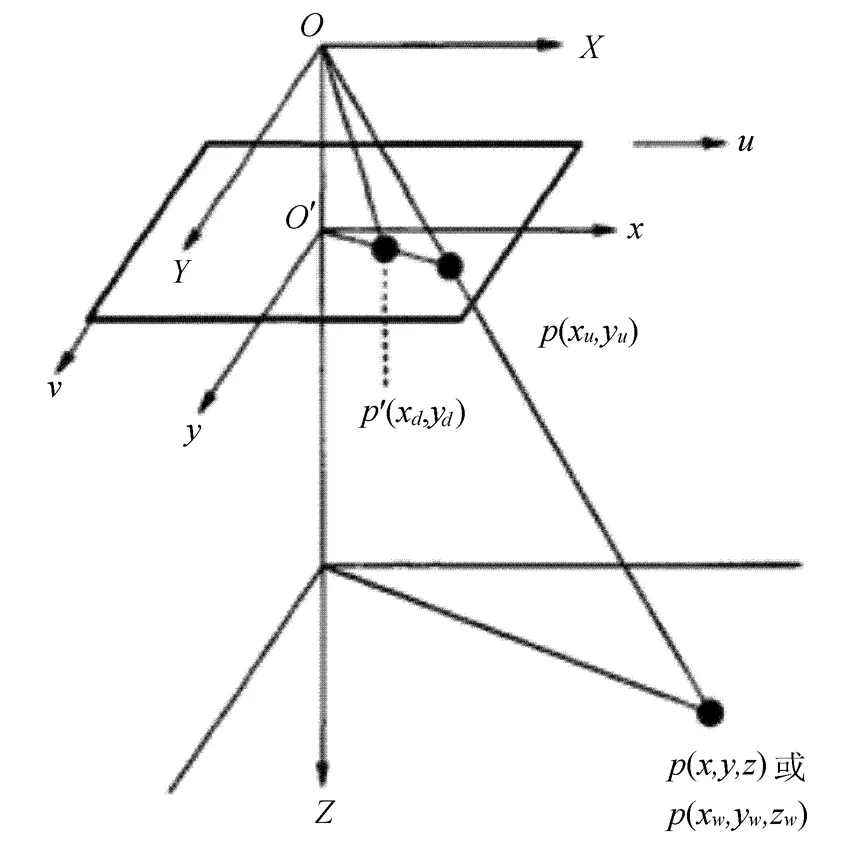

理想小孔摄像机成像模型如图1所示。

图1 理想小孔摄像机成像模型

设(xw,yw,zw)为三维世界坐标系中一点P的三维坐标,(x,y,z)是同一点在摄像机坐标系中的三维坐标。则摄像机坐标系定义为OXY,图像坐标系定义为O′xy,(xu,yu)是理想小孔摄像机模型下P点的图像坐标,(xd,yd)是因摄像机镜头径向畸变引起的偏离后的实际图像坐标。O点为摄像机的光学中心,有效焦距f是光学中心到图像平面的距离[5]。

从三维空间坐标(xw,yw,zw)到摄像机坐标系中三维坐标(x,y,z)的变换为:

式中:R----一个3×3的正交矩阵,从世界坐标系到摄像机坐标系的旋转变换;

T----一个3×1的平移向量,从世界坐标系到摄像机坐标系的平移变换。

在理想小孔摄像机模型下,像面坐标系O′xy到摄像机坐标系OXYZ的变换关系为

式中:(Xu,Yu)----未考虑畸变影响的理想图像坐标。

实际图像坐标(Xd,Yd)应为

式中:k----径向畸变系数。

由Tsai两步标定法,摄像机的标定过程就是确定旋转矩阵R、平移矩阵T、焦距f和畸变系数k的值[6]。设

先在线性模型下求出R和T的值,由式(1)、(2)、(3)可得:

对每个标定点,当已知其三维坐标及相应的图像坐标时,就有一个如上的方程。通过取多个标定点,按照最小二乘法求得总误差最小的最优解,可得R中各元素的值和Tx、Ty的值。

由式(4)进一步推导可得:

求解以上线性方程组可以得到f和k的值,从而完成摄像机的标定工作。

1.2 摄像机标定结果及畸变校正

实验采用实心圆标定板作为标定图像,取其中9个点作为标定点,测量设备为INSIZE高精度工业硬管内窥镜,分辨率为640×480。采集到的带有畸变的内螺纹图像如图2所示。

图2 带有镜头畸变的内螺纹图像

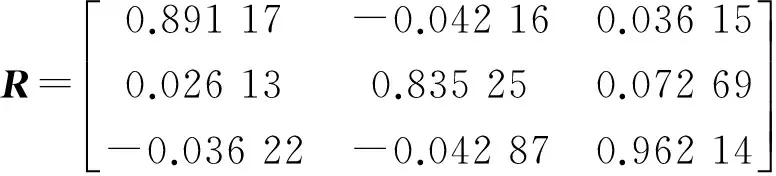

采用文中算法得到的标定结果为:

旋转矩阵:

平移矩阵:

有效焦距:

f=4.57 mm

径向畸变系数:

k=-0.001 287

标定精度:

M=0.037mm

标定精度较高,满足螺纹检测要求。

利用标定结果对图2进行畸变校正,得到恢复后的螺纹图像,如图3所示。

图3 校正后的内螺纹图像

2 螺纹牙顶图像的提取

为了测量内螺纹螺距,需要精确地提取出图3中的螺纹牙顶图像。由于螺纹表面纹理较复杂以及螺纹表面受到的光照条件不一致等因素的影响,直接对图像采用传统的边缘检测方法难以提取出理想的螺纹牙顶图像。文中采用模板匹配算法能够迅速准确地定位螺纹牙顶图像。

2.1 模板匹配算法原理

图像的模板匹配即是根据已知的图像模块在另一幅图像中寻找相应模块的过程[7]。传统的模板匹配过程是选取一幅已知灰度图像的部分区域作为模板,将模板图像覆盖在待搜索图像区域,计算模板与模板覆盖区域之间的灰度特征值相似度。搜索按照从上至下、从左至右的顺序扫描模板大小的图像范围,直至搜寻到最佳的匹配位置[8]。

对于一幅待搜索图像,记为

f(x,y)(x=0,1,…,m-1; y=0,1,…,n-1)

模板图像记为

g(x,y)(x=0,1,…,p-1;y=0,1,…,q-1)

记f(x,y)上点(i,j)处的子图为

fij(x,y)=f(x+i,y+j)

i=0,1,…,m-p-1; j=0,1,…,n-q-1

则根据上述定义,对于待搜索图像f(x,y)在点(i,j)处的子图fij(x,y)与模板图像g(x,y)的灰度相关度归一化公式为

其中,fij和g分别定义为模板和子图的平均灰度矢量的算术平均值:

由相似度定义可知,ρ(i,j)的取值范围为0,1,ρ(i,j)的值越大,则在点(i,j)处的子图与模板的相似程度越高,当ρ(i,j)=1时,子图与模板完全相同。搜索全图后,使ρ(i,j)取最大值的(i,j)即为匹配图像位置。

2.2 模板匹配结果

通过观察分析图3中相邻两牙顶区域的图像特征,发现受光照方式影响,牙顶图像灰度差异较大,难以利用单模板匹配到两个牙顶区域。因此,采用双模板分别匹配上下两牙顶的方式达到目的。

提取的模板图像如图4所示。

图4 牙顶区域模板图像

利用模板匹配到的待测图像的相邻两牙顶区域,匹配结果比较理想,如图5所示。

图5 牙顶图像的匹配结果

3 牙顶图像的图像处理

图5中匹配到的牙顶图像受螺纹加工质量及光照条件等因素的影响,存在较多干扰信息。为保证螺距测量结果的准确性,对图5仍需进行相应的图像处理。

3.1 图像的闭运算处理

闭运算[9]是图像形态学中按照先膨胀后腐蚀的顺序进行的一种图像处理方法,目的是在不明显改变图像中物体面积的前提下填充细小孔洞并平滑边界。膨胀是图像形态学中的一种基本运算,其作用是扩充二值化图像中的边界点,将与边界相邻的背景点合并到物体图像中,使图像边界向外扩张。腐蚀的作用则是消除物体边界点,使边界向内部收缩[10]。

闭运算的数学表达式为

式中:S----运算后的图像二值化矩阵;

X----原图像二值化矩阵;

B----算子矩阵。

利用闭运算处理图5中的孔洞,实验结果如图6所示。

图6 牙顶图像的数学形态学处理

可见牙顶图像区域中的孔洞已被填充,边缘也得到了平滑。

3.2 牙顶图像骨架的提取

骨架的经典定义是火烧模型(grass fire):以相同火势点燃一幅图像的四周,燃烧速度一致,火势由图像四周向中心燃烧时相遇的线,即为图像的骨架。可知图像骨架中含有图像中轴线的信息,通过提取两幅牙顶图像的骨架,可以获得两幅图像的中轴线,计算两条中轴线的距离即为螺距。

提取到的两幅牙顶图像的骨架如图7所示。

图7 牙顶图像的骨架提取结果

4 实验结果与分析

实验中采用白光LED光源作为照明光源,照明方式为正向照明,对公称直径为12 mm的内螺纹进行了20次测量。采用工业内螺纹测量仪测量内螺纹的螺距,测量仪的精度为0.01 mm,测得内螺纹螺距为1.50 mm,将该值认定为螺距的理论值。

实验中采用文中方法测得螺纹螺距平均值为(1.502 1±0.003 8 mm),与真实值相比较,相对误差为1.7%,实验测量精度能够满足工业测量中国家规定的精度要求。

由以上实验结果可以看出,采用视觉检测方法对内螺纹进行螺距检测的结果能够满足工业生产要求,结合数学形态学的图像处理和模板匹配算法能够迅速定位图像中相邻两牙顶图像,并提取牙顶图像的中轴线信息,在测量方式上相对于传统测量方法更加方便,易于自动化检测的实现。

5 结 语

针对内螺纹螺距的非接触测量问题提出了一种通过基于机器视觉的检测方案。主要创新点在于将数学形态学图像处理和骨架提取方法相结合,对内螺纹牙顶区域图像进行提取,从而达到检测的目的。同时,测量精度较高,具有较强的鲁棒性。但是仍然存在着不足,如该方法缺少内螺纹深度信息等,如何测量内螺纹其他几何参数将是下一步研究的重点。

[1] 刘峰.螺纹检测的机器视觉方法研究[D].天津:天津大学,2006.

[2] 姜籍翔.基于机器视觉的外螺纹检测算法的研究[D].成都:电子科技大学,2014.

[3] 左建中,刘峰,张定昭.机器视觉技术在螺纹检测中的应用[J].机械设计与制造,2006(4):113-114.

[4] 罗智文,林建龙,于修洪.基于LabVIEW开发的摄像机标定方法[J].北京工商大学学报,2010,28(2):66-70.

[5] 赵小松,张宏伟,张国雄,等.摄像机标定技术的研究[J].机械工程学报,2002,38(3):149-151.

[6] 张艳珍,欧宗瑛.一种新的摄像机线性标定方法[J].中国图象图形学报,2001,8(6A):727-731.

[7] 罗三定,杨金平,李国富.改进的模板匹配算法[J].计算机工程与应用,2010,46(3):169-174.

[8] 罗钟铉,刘成明.灰度图像匹配的快速算法[J].计算机辅助设计与图形学学报,2005,17(5):966-970.

[9] 岳晓烽,任彦文,王乐,等.基于几何特征的雨滴谱重叠色斑图像分离算法[J]. 长春工业大学学报:自然科学版,2012,33(6):696-699.

[10] 孙继平,吴冰,刘晓阳.基于膨胀腐蚀运算的神经网络图像预处理方法及其应用研究[J].计算机学报,2005,28(6):985-990.

Internalthread detection system based on machine vision

WANG Yunzhe, YUE Xiaofeng*

(School of Mechatronic Engineering, Changchun University of Technology, Changchun 130012, China)

With CCD camera and high precision hard rod endoscope, the internal thread images are sampled and processed by means of camera calibration and corrosion expansion in image morphology. Then the image skeleton features are extracted to realize the thread pitchmeasurement.

machine vision; internal thread; image processing; non-contact detection.

2017-02-12

吉林省发改委基金资助项目(2015Y065)

王蕴哲(1989-),男,汉族,辽宁凌海人,长春工业大学硕士研究生,主要从事机器视觉及智能检测方向研究,E-mail:904804227@qq.com.*通讯作者:岳晓峰(1971-),男,汉族,吉林通化人,长春工业大学教授,博士,主要从事机器视觉及智能检测方向研究,E-mail:yuexiaofeng@ccut.edu.cn.

10.15923/j.cnki.cn22-1382/t.2017.2.16

TP 391

A

1674-1374(2017)02-0189-05