复合进给对锥形孔电解加工过程的影响

杜 攀,赵建社,祁 璐,吕焱明,杨振文

(南京航空航天大学机电学院,江苏南京210016)

复合进给对锥形孔电解加工过程的影响

杜 攀,赵建社,祁 璐,吕焱明,杨振文

(南京航空航天大学机电学院,江苏南京210016)

为提高锥形孔加工精度,采用圆锥阴极复合进给的电解加工工艺方案,首先分析了阴极复合进给对加工间隙流场的影响,从促进加工间隙电解产物的排出及优化间隙流场的角度证明了复合进给能有效提高电解加工精度。基于自主研制的复合进给电解加工装置系统进行了工艺试验,研究了复合进给参数对锥形孔孔径及锥度的影响。最后,采用优选的工艺参数加工出的锥形孔能满足现有喷油嘴锥形孔的加工要求,且加工过程稳定。

锥形孔;电解加工;复合进给;加工精度

航空发动机上的燃油喷嘴是推进燃料燃烧的关键部件,其旋流室内锥面的加工精度和表面质量对发动机燃烧室燃油的喷射与雾化性能起着关键作用[1]。由于喷油嘴内部结构复杂、材料硬度高,用传统机械加工方法切削较困难,加工效率低[2]。虽然激光、电火花技术理论上都能实现加工,但都存在不同程度的重铸层和热影响区[3]。

电解加工具有加工效率高、表面质量好、工具无损耗及不存在机械切削力等优点,在深孔、小孔、群孔、异形孔等加工方面具有显著优势[4]。但影响电解加工过程的因素较多,材料集中蚀除能力不强,加工精度和稳定性都有待提高。国内外对此提出了一系列改善方法,如:采用阴极侧壁绝缘来减少杂散腐蚀,提高电解加工成形精度[5-8];采用钝性电解液包括低浓度复合电解液,提高电解加工的集中蚀除能力[9];通过分析脉冲电源参数对加工间隙内物化特性的影响规律,优化脉冲电源参数,提高工件尺寸精度[10-11]等。此外,还有从改进阴极进给方式的角度进行研究,如:通过建立数学模型定量分析振动进给电解加工过程中阴极幅值与平衡间隙的关系,为后续研究提供理论基础[12];通过优选阴极间歇回退频率和幅值,促进电解产物排出,改善流场条件,从而提高电解加工过程的稳定性[13]。上述研究表明,采用阴极持续进给与往复运动相结合的复合进给方式,可提高电解加工的精度和稳定性。然而,受限于目前的试验条件及性能,实现阴极复合进给的精确控制还有一定难度,阴极复合进给对电解加工过程的影响研究还有待进一步开展。

本文基于自主研制的运动参数可调的阴极复合进给试验系统,以航空燃油喷嘴锥形孔作为研究对象,对电解加工过程中阴极复合进给对加工稳定性及成形精度的影响规律进行了重点研究。

1 锥形孔电解加工方案设计

图1是某型航空发动机燃油喷嘴,其上旋涡室锥形孔的加工精度和表面质量要求高,孔径沿轴线方向需圆角平滑过渡且内锥面侧壁平整。电解加工是解决该制造问题的优选加工方法,为了提高加工精度,减小电解加工的加工间隙是最直接、有效的措施;然而,加工间隙减小到一定程度后,电解液更新会变得困难,加工产物不易排出,极易引起短路现象。

图1 某型航空发动机的燃油喷嘴

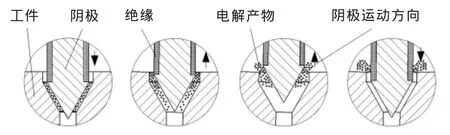

由于该锥形孔直径较小,采用成形阴极进行拷贝式加工可实现高效率、高精度加工。阴极结构设计见图2,阴极底端设计成圆锥形结构,上端作绝缘处理,以减少杂散腐蚀;同时,尖端的引流作用能改善间隙流场。

图2 阴极结构设计图

为了改善电解产物的排出和电解液更新状况,在阴极持续匀速进给的同时,附加一个规律可控的周期性往复运动(图3、图4)。图4中,T为往复运动周期,t为一个周期内阴极在底部停留的时间。

图3 圆锥阴极复合进给电解加工示意图

图4 复合进给电解加工原理图

2 加工间隙流场分析

式中:v为水的运动黏度系数,近似代替电解液的运动黏度,当温度为25℃时,v=0.89×10-6m2/s;DH为水力直径,DH=D-d(D为锥形孔大端直径5 mm;d为阴极大端直径4.8 mm)。计算得到电解液流速u0应满足:

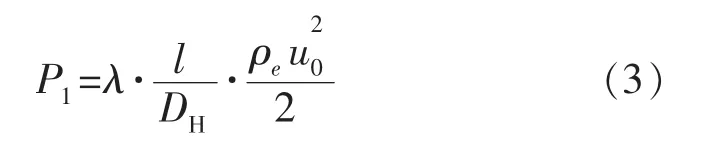

由于电解液在流动过程中,与工件、阴极表面之间的粘性摩擦会产生一定的沿程压力损失,即:

在电解加工中,电解液流动状态多为紊流。根据紊流状态下雷诺数Re>2300的条件有:

式中:P1为沿程压力损失;λ为沿程压力损失系数,紊流状态下可按λ=0.3164/Re0.25计算;l为电解液流动长度,取11 mm;ρe为水的密度,取103kg/m3。

假定电解液为不含气泡、颗粒物的理想流体,不可压缩且忽略重力、温度的影响,并假设电解加工已处于平衡状态。根据流体动力学理论,加工间隙的电解液入口压力P、流动压力P2=ρeu0/2、沿程压力损失P1及出口压力P3满足:

式中:P3为0 MPa。

综合式(1)~式(4)及参数计算可得入口压力:

由式(5)可知,加工间隙的电解液入口压力设定应高于0.18 MPa,才能保证电解加工的稳定进行。此外,由式(3)、式(4)可看出,在进出口压力不变的情况下,随着加工间隙的减小,电解液沿程压力损失变大,加工间隙内的电解液流速降低,从而导致电解液更新受阻,电解产物排出困难。

图5是复合进给电解加工在一个周期内加工间隙中的电解产物分布示意图。阴极在加工位置停留t时间进行电解加工,间隙内的阳极溶解产物逐渐堆积,而后阴极回退,加工间隙变大,加工产物被高速流动的电解液冲走;同时,阴极回退使加工间隙内的电解液压力降低,造成强烈的抽吸效果,间隙内的低压迫使新鲜电解液涌入加工区域,电解液获得更新。

图5 复合进给改善加工产物的排出

采用常用的Comsol流场仿真方法进行数值仿真分析,流场模型见图6。为综合评价各加工参数的合理性,考察指标为:加工间隙内电解液的流速、压力及均匀性。

图6 加工间隙流场模型

图7、图8分别是入口压力P=0.5 MPa、出口压力P3=0的加工条件下,往复运动幅值分别为0.2、0.4、0.6 mm时加工间隙内的电解液流速与压力分布图。可看出,间隙中的电解液流速随着电解液在加工间隙中行程的增加而降低;随着往复运动幅值的增大,电解液在加工间隙入口处的流速波动减小,分布趋于均匀。同时,往复运动幅值的增大使加工间隙内的低流速区域变大,电解液出口处阳极附近的电解液流速降低,易对锥形孔大孔径端的加工造成影响。当往复运动幅值为0.2 mm时,电解液入口处仍存在负压区域;随着运动幅值增加到0.4 mm时,入口端的负压区已消失,此时加工间隙内的流场已大大改善;当运动幅值增加到0.6 mm时,间隙内的电解液压力已趋于一致,且分布均匀,只有入口处仍存在些许低压区域。

图7 不同往复运动幅值下的间隙内电解液流速分布

图8 不同往复运动幅值下的间隙内电解液压力分布

由仿真结果可知,复合进给能有效改善锥形孔电解加工间隙内的流场稳定性,且改善效果在一定范围内随着往复运动幅值的增加而增大;但过大的往复运动幅值在改善电解液入口处流场的同时,会使出口处产生更多的二次腐蚀。因此,需进一步研究复合进给电解加工的阴极运动参数,以选择合适的阴极往复运动参数,优化加工间隙流场,从而提高电解加工的稳定性和加工精度。

3 工艺试验

3.1 试验系统

锥形孔复合进给电解加工系统主要包括:机床本体、控制系统、电解液循环过滤系统、电源及专用工艺装置(图9)。与普通电解加工系统相比,增加了往复运动实现装置,可带动阴极(质量不大于9 kg)作幅值0~2 mm、频率0~50 Hz、波形包括正余弦、梯形、三角形的往复运动,且往复运动的幅值和频率无级可调,并能与电解加工用脉冲电源的输出进行实时匹配。

3.2 试验条件

喷油嘴材料为奥氏体不锈钢,主要工艺参数见表1。为了研究复合进给参数对锥形孔电解加工精度的影响,在保持其他加工参数不变的基础上,分别进行同一幅值、不同频率和同一频率、不同幅值的单因素对比试验。通过分析不同运动参数条件下加工锥形孔的孔径及锥度,探究复合进给参数对电解加工成形精度的影响规律。

图9 锥形孔复合进给电解加工实物图

表1 工艺参数表

4 试验结果及分析

以图10所示的电解液入口直径、出口直径及锥形孔锥度来评价电解加工成形精度。其中,入口直径φ1与出口直径φ2可通过在线影像投影测量仪直接测量,锥度δ可由公式计算得出:

式中:锥形孔锥度δ的理论值为0.577;h为φ1与φ2之间的中心距。

图10 锥形孔加工截面图

4.1 不同频率对加工精度的影响

为了研究频率对孔径和锥度的影响,进行了幅值为0.4 mm、频率分别为0、10、20、30、40 Hz的单因素对比试验。由图11可看出,当频率高于10 Hz后,加工间隙内的电解产物能被充分排出,间隙内流场分布均匀,工件表面的阳极溶解速度均匀,故复合进给加工的孔锥度小于直线进给,加工精度得到保证。当频率高于30 Hz后,由于频率过大,加工区域内的电解产物还未完全排出,又被阴极在下一个往复运动中带入加工区域,反而影响了电解产物的排出效果,使电解液出口处的阳极溶解速度略慢,导致孔口直径变小。在加工过程中,电解产物随着电解液流向阴极大端,往复运动对电解液入口处的电解产物排出效果影响较小,故电解液入口直径随频率的变化较小。

图11 不同频率对应的孔径和锥度

4.2 不同幅值对加工精度的影响

为了研究幅值对孔径和锥度的影响,进行了频率为30 Hz、幅值分别为0、0.2、0.4、0.6、0.8、1 mm的单因素对比试验。由图12可看出,随着往复运动幅值的增加,锥形孔孔径呈先增大、后减小的趋势,而锥度则逐渐减小。

图12 不同幅值对应的孔径和锥度

由图12可知,当幅值低于0.4 mm时,随着幅值的增大,复合进给对电解产物排出的促进作用相应增强,此时加工间隙内的电导率逐渐增大,且电解液入口与出口处的电导率趋于一致;同时,入口处的电解液负压得到改善,虽然加工出的锥形孔孔径变大,但锥度得到优化。当幅值超过0.4 mm后,幅值的增大使最小间隙的加工时间减少,同时使最大间隙的电流密度降低,导致材料去除量较少,锥形孔孔径变小。

4.3 优选参数

基于上述分析,综合考虑往复运动参数对孔径、锥度及加工稳定性的影响,优选的工艺参数为:幅值0.4 mm,频率30 Hz。采用该优选参数加工出的锥形孔见图13,可见其轮廓清晰,孔径沿轴线方向圆滑过渡,且加工过程稳定。

图13 采用优化参数加工的锥形孔剖面图

5 结论

(1)通过理论分析及试验验证了复合进给能显著改善锥形孔电解加工间隙内的电解液更新,对于提高小间隙电解加工过程的稳定性具有重要作用。

(2)阴极往复运动的幅值和频率是影响锥形孔加工质量的重要参数,二者均存在一个较合理的数值。对于不同的加工对象,其最优值会有所不同。

(3)对于本文研究的锥形孔电解加工,选用幅值0.4 mm、频率30 Hz,可加工出符合设计要求的喷油嘴锥形孔,且加工过程稳定。

[1] 罗国良,宋双文,胡好生,等.旋流杯空气雾化喷嘴套筒出口形状对小型燃烧室点火性能的影响 [J].航空动力学报,2011,26(8):1708-1712.

[2] 侯晓春,季鹤鸣,刘庆国,等.高性能航空燃气轮机燃烧技术[M].北京:国防工业出版社,2002.

[3] MI D,NATSU W.Proposal of ECM method for holes with complex internal features by controlling conductive area ratio along tool electrode [J].Precision Engineering,2015,42:179-186.

[4] 王维,朱荻,曲宁松,等.群孔管电极电解加工均流设计及其试验研究[J].航空学报,2010,31(8):1667-1674.

[5] HUNG J C,KU C Y,GER M D,et al.Fabrication of an electrode insulation layer for electrochemical machining by using hot dip aluminizing and micro-arc oxidation method[J].Procedia CIRP,2016,42:390-395.

[6] 孙伦业,黄绍服,王龙,等.整体叶盘通道电解加工阴极侧壁绝缘性能评价试验[C]//第16届全国特种加工学术会议论文集(上).厦门,2015:468-472.

[7] 高峰,王津,陈伟,等.侧壁绝缘电极小孔电解加工工艺研究[J].电加工与模具,2014(3):38-42.

[8] 刘壮,刘燕,邱中军,等.阴极侧壁绝缘对微孔电化学加工精度的影响 [J].纳米技术与精密工程,2009,7(4):354-360.

[9] 陈辉,王玉魁,王振龙.微小孔的电解加工工艺研究[J].电加工与模具,2010(6):17-20.

[10]孙伦业.航空发动机整体叶盘通道脉冲电解加工试验研究 [C]//安徽省机械工程学会第八次会员代表大会暨学会成立50周年庆典.合肥,2014.

[11]KOZAK J,RAJURKAR K P,WEI B.Modelling and analysis of pulse electrochemical machining (PECM)[J]. Journal of Engineering for Industry,1994,116(3):316-323.

[12]HEWIDY M S,EBEID S J,EL-TAWEEL T A,et al. Modelling the performance of ECM assisted by low frequency vibrations[J].Journal of Materials Processing Technology,2007,189(1-3):466-472.

[13]MA Xiaoyu,LI Yong,LV Shanjin.Influence of electrolytic products in machining gap on micro ECM[J].Advanced Materials Research,2009(60-61):388-393.

Influence of Compound Motion to Electrochemical Machining of Taper Hole

DU Pan,ZHAO Jianshe,QI Lu,LV Yanming,YANG Zhenwen

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

In order to improve the machining precision of the taper hole,the technology scheme of the cone cathode compound feed electrochemical machining was adopted.Firstly,the effect of the compopound feed on the flow field was analyzed,and the result proved that the compound feed could improve the accuracy of electrochemical machining.Based on the self-developed compound feed electrochemical machining equipment system for the process test of the system,the effects of the parameters of the compound feed on the hole diameter and taper were studied.Finally,the taper hole could meet the processing requirements of the existing nozzle cone hole by using the optimized process parameters,and the process was stable.

taper hole;ECM;compound feed;machining accuracy

TG662

A

1009-279X(2017)02-0023-05

2016-08-30

江苏省普通高校研究生科研创新计划项目(SJLX15_0122);中央高校基本科研业务费专项资金资助项目

杜攀,男,1991年生,硕士研究生。