电火花强化工艺制造金刚石镀层实验研究

应炜晟,韩福柱

(清华大学机械工程系,精密超精密制造装备及控制北京市重点实验室,北京100084)

电火花强化工艺制造金刚石镀层实验研究

应炜晟,韩福柱

(清华大学机械工程系,精密超精密制造装备及控制北京市重点实验室,北京100084)

为实现金刚石工具的快速制造和在线快速修复,探索了一种简单快速的金刚石表面强化工艺方法的可行性。以金刚石颗粒和钴颗粒为主要成分,采用压制工艺制作电极,并用该电极在基体材料304不锈钢板上进行电火花强化实验,探究电极的压制压力、金刚石含量、加工电流和加工时间等参数对实验效果的影响规律。用镀钛金刚石电极加工5 min,可得到表面上金刚石颗粒的表面积分数为13.5%、厚度为400 μm的强化层,且该强化层具有很好的磨削性能。

电火花强化;金刚石镀层;影响规律

金刚石具有硬度高、热膨胀系数小和化学性质稳定等优良特性,使金刚石工具在机械加工、地质钻探和航天航空等领域得到了广泛的应用[1-10]。金刚石工具是指用一定方法将金刚石颗粒与基体粘接,并用于加工的工具产品。针对其特性,金刚石工具多用于高硬度材料的切割与磨削,在实际应用中,面临切削力大、排屑冷却困难等恶劣工况,导致金刚石工具表面粘接的金刚石颗粒易脱落,且工具磨损严重[1,2,4]。因此,如何实现金刚石工具的快速制造和在线快速修复是目前亟待解决的问题之一。

金刚石工具的制造方法主要有树脂粘接法、电镀法、钎焊法和烧结法等。目前已有许多学者对其进行了研究,但都存在一些问题,导致其无法适用于金刚石工具的快速制造和在线快速修复。树脂粘接法耐热性差,对金刚石颗粒的把持力小,无法应用在恶劣的工况环境下[1,2,4,5]。电镀法制得的金刚石工具一般只有一层磨料,自锐性较差,且电镀过程的前处理、后处理过程复杂,耗时较长[6]。钎焊法成本较高,为了避免金刚石发生热损伤,焊接必须在保护性气体或真空气氛下进行[7]。烧结法工艺步骤复杂、耗时长,且为了避免金刚石在高温下发生氧化和石墨化,烧结过程必须在氮气保护下进行[6,9,10]。可见,传统的金刚石工具制造方法大都工序繁琐,耗时严重,故急需一种能实现金刚石工具快速制造和在线快速修复的新方法。

电火花强化工艺是一种简单、快速地对材料进行表面强化的工艺方法,用以强化材料粉末为主要成分的压制成形电极,通过电火花放电加工,使电极上的强化材料转移到工件表面,同时形成一层性能远高于工件材料的强化层[11-14]。该方法对工件表面的要求较低,不需复杂的前、后处理过程,且设备简单,加工时间短,被广泛应用于刀具的强化和修复。Moro等[15]利用该方法在钻头刀刃上沉积一层WC强化层,大幅提高了钻头的使用寿命。Furutani等[16]提出在电极中添加磨粒,进而在工件表面镀覆磨粒的方法;实验过程中,制作电极所用原料为WC粉末、钴粉末和氧化铝颗粒,其材料重量比为7∶2∶1,加工时间为5 min,最后在工件表面得到一层以WC为主要成分、夹杂氧化铝颗粒的强化层,其厚度为330 μm,氧化铝颗粒所占的表面积百分比约7.2%。

目前,电火花强化工艺采用的强化材料主要以WC、TiC为主,且工件表面可镀覆的磨粒也较少,鲜有使用电火花表面强化工艺,在工件表面镀覆金刚石磨粒的研究报道。

镀钛金刚石颗粒具有在加工时能耐受更高加工温度等一系列优点,为了避免金刚石的碳化并增强粘接效果,本文使用以镀钛金刚石为主要成分的电极进行了电火花强化实验,研究电流大小、电极压制压力、加工时间及电极中金刚石颗粒的含量等参数对镀覆效果的影响规律。目的在于希望通过电火花强化技术快速制造出磨削性能优良且以金刚石颗粒为主要成分的镀层,为金刚石工具的快速制造和在线快速修复提供一种可行的工艺方案。

1 实验步骤与实验参数

1.1 电极的制备方法

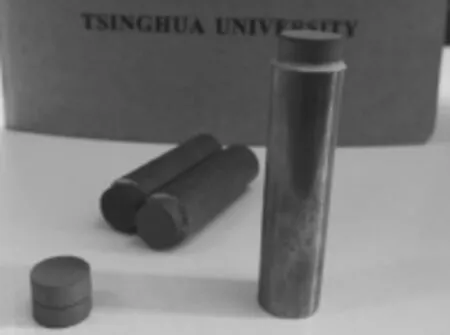

在电火花强化工艺中,电极对镀覆强化效果有极大的影响。电火花强化工艺的主要目的在于把电极的材料转换到工件表面,故所用的电极材料不宜过于致密,以便其在加工过程中顺利转移。本实验使用的电极通过压制成形,电极材料为400目的镀钛金刚石颗粒和1 μm的钴颗粒,金刚石颗粒为主要的强化材料,钴颗粒在电极压制过程中主要起粘接剂的作用。将按所需质量和配比称量得到的二种粉末混匀后,在液压压力机上使用模具压制成直径12 mm、高6~8 mm的圆柱电极。通过压制成形工艺得到的电极未经烧结,其颗粒间的粘接力较弱,恰好能满足电火花强化工艺对加工电极的要求。将成形电极通过导电胶粘接到用于夹持的铜基座上,最终使用的电极见图1。

图1 实验用电极照片

1.2 实验装置及参数

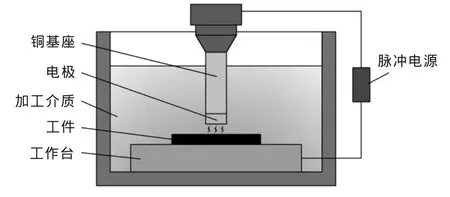

电火花强化实验装置见图2。实验所用的电火花加工机床为Makino EDGE3S,强化用的基体材料为304不锈钢板。

图2 实验装置示意图

电火花强化实验的影响因素包括加工电流、加工时间、占空比、脉宽与脉间、加工极性、击穿电压及电极的组成材料、压制压力等。本文主要研究电极中金刚石颗粒的含量、电极的压制压力、加工电流、加工时间对实验效果的影响。Mohri等[17]研究证实,正极性、短脉宽加工有利于造成电极损耗,且低占空比(<6%)对电火花强化过程更有利。因此,实验采用正极性加工,击穿电压保持在80 V不变,脉宽和脉间分别为8、295 μs(占空比2.7%);此外,实验采用控制变量法。

1.3 实验结果的评价方法

在实验前、后分别对所用的电极用JA31002电子天平进行称量,以得到实验过程中的电极损耗量。对于实验得到的表面强化试样,先用千分尺测量其强化层厚度;再用QUANTA 250扫描电子显微镜观察其表面形貌,并对图像进行处理和分析,得到强化表面上金刚石颗粒的大致分布情况和表面积分数;然后,通过自行设计的磨削实验对试样和电镀金刚石磨片的磨削能力进行对比;最后,对试样进行拉曼光谱检测。

2 结果与讨论

2.1 电极压制压力对实验效果的影响

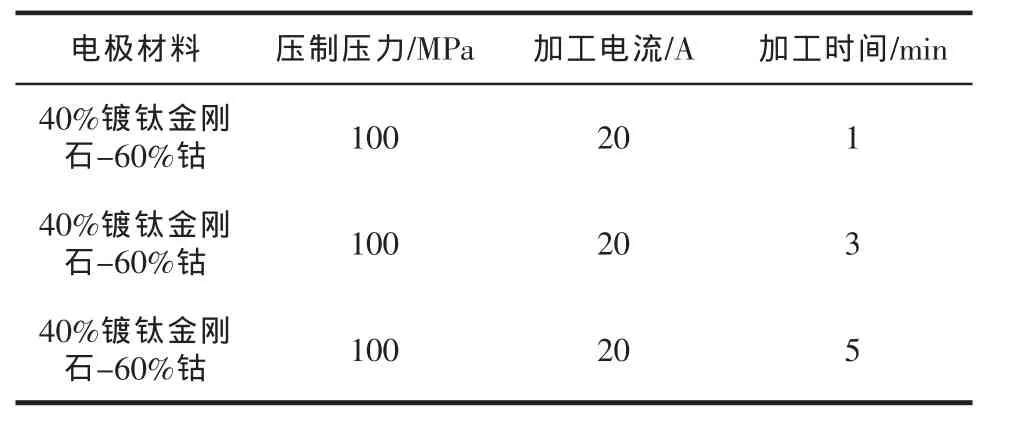

由于压制压力过高会引起颗粒之间的结合力过强,导致电极在加工过程中的损耗速度减慢,不利于表面强化层的形成;而压制压力过低可能会导致电极过于松散,出现加工不稳定的现象;并且,在相同的压制压力下,随着电极中金刚石含量的提高,电极的结合强度将下降。因此,所用电极的金刚石含量和压制压力必须通过实验来确定。通过电极压制实验可发现,在压制压力为100 MPa时,为了保证足够的结合强度,电极中镀钛金刚石颗粒的质量分数不宜超过40%;在压制压力为200 MPa时,电极中镀钛金刚石颗粒的质量分数不宜超过60%。其他实验参数见表1。

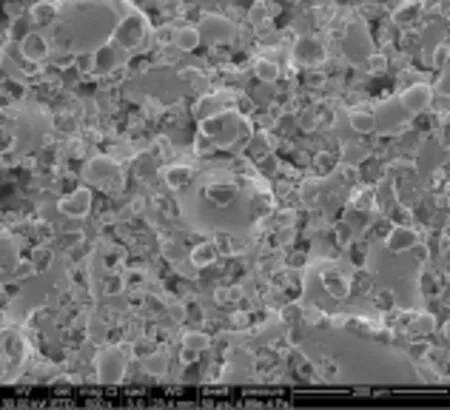

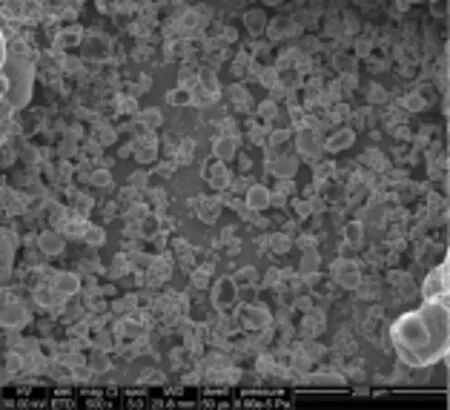

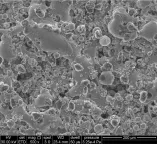

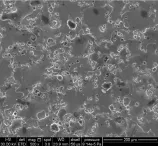

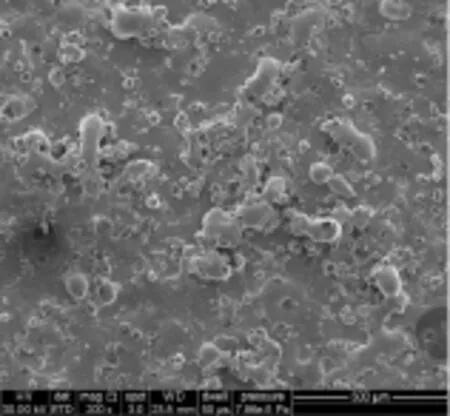

图3~图5分别是在电极压制压力为100、200、300 MPa时得到的试样表面形貌。通过测量强化层厚度及对比分析可发现,随着压制压力的降低,表面强化层的厚度越厚,强化层表面的金刚石颗粒含量越高。当电极压制压力为100 MPa时,所得试样的强化层厚度最厚,为400 μm;表面金刚石颗粒的表面积分数最高,为13.5%;通过图像处理得到的试样上的金刚石颗粒分布见图6。

图3 压制压力为100 MPa时的试样表面形貌

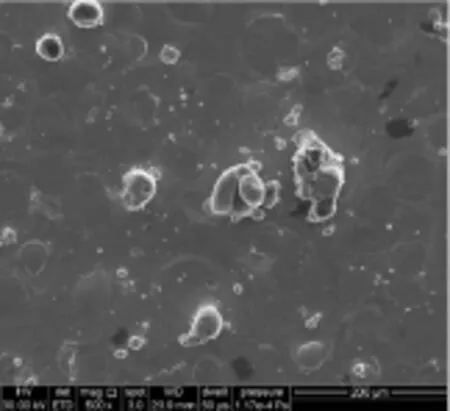

图4 压制压力为200 MPa时的试样表面形貌

图5 压制压力为300 MPa时的试样表面形貌

图6 压制压力为100 MPa时的试样表面金刚石颗粒分布

此外,不同的电极压制压力下的电极损耗量也不同,100 MPa时为1.54 g,200 MPa时为0.42 g,300 MPa时为0.06 g。可见,随着压制压力的升高,电极中颗粒间的结合力得到提升,导致放电时电极材料难以损耗。这不仅代表从电极向基体转移的材料总量较少,也意味着每次放电过程中从电极脱落的材料质量较轻、重力较小,易被火花放电时产生的高压所排出,导致这些材料难以顺利地沉积到基体表面,从而降低了强化层的厚度,使强化层的金刚石颗粒含量减少。

2.2 加工电流对实验效果的影响

加工电流也是影响强化效果的重要因素之一,在放电加工过程中,并非所有从电极脱落的材料都能顺利地转移至工件上,即在加工过程中会有加工屑产生。前期的探索性实验结果表明,加工电流过大会导致加工过程中产生大量的加工屑,这些加工屑堆积在加工区域,易发生电弧放电,破坏加工表面。如图7所示,可清楚地观察到在过大的加工电流下,由于电弧放电而产生的烧伤痕迹。因此,加工电流应控制在合理范围内。最终确定的加工电流影响实验参数见表2。

表2 加工电流影响实验参数表

实验中,当加工电流为5、10、20 A时,对应的电极损耗量分别为0.07、0.46、1.54 g,说明随着加工电流的增大,放电通道能量增加,导致电极损耗量增大。图8~图10分别是在电流为5、10、20 A时得到的试样表面形貌。通过分析可发现,随着电流的增大,强化层的厚度、强化层表面的金刚石颗粒数量及强化层材料分布的均匀程度都在提高,说明在适当的范围内,提高加工电流有助于强化层的形成和金刚石颗粒的沉积。

2.3 电极中的金刚石含量对实验效果的影响

从上述实验可看出,电极的结合强度是影响强化效果的一个重要因素,它除了与电极压制压力有关外,还和电极中的金刚石含量有很大关系。虽然电极中金刚石颗粒的含量越高可能导致转移到工件表面的金刚石越多,但在尝试过不同的电极配比后发现,过高的金刚石颗粒含量会导致电极缺乏足够的结合强度,且电阻较大,加工时易出现电极碎裂等现象。为了防止这些加工不稳定现象的发生,根据探索性实验结果确定出的实验参数见表3。

由于电弧放电而产生的烧伤

图7 加工电流过大时的试样表面形貌

图8 加工电流为5 A时的试样表面形貌

图9 加工电流为10 A时的试样表面形貌

图10 加工电流为20 A时的试样表面形貌

表3 电极中金刚石含量影响实验参数表

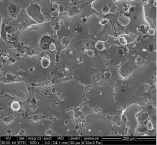

图11~图13分别是用金刚石颗粒质量分数为20%、40%、60%的电极进行实验所得的试样表面形貌。通过对比分析可发现,用金刚石颗粒质量分数40%的电极加工得到的试样表面的金刚石颗粒含量最高,用另外二种电极加工得到的试样表面均有较多的孔隙,且用金刚石颗粒质量分数60%的电极加工得到的试样表面的孔隙尺寸更大。

实验中,三种电极的损耗量分别为0.04、0.42、1.02 g。当电极中金刚石颗粒质量分数为20%时,由于金刚石含量较少,电极的结合强度较强,故转移到基体材料上的金刚石颗粒数量也较少。而对于金刚石颗粒质量分数为60%的电极,当发生材料转移时,虽然电极结合强度弱,电极易损耗,但由于电极中在基体材料和金刚石颗粒之间起粘接作用的钴含量较低,所以从电极脱落下来的金刚石颗粒较难沉积到基体上,而对于少量顺利沉积到基体表面的金刚石颗粒,由于与基体之间的结合力较弱,也极易发生脱落。如图13所示的一些较大的孔隙就是由于金刚石颗粒脱落而留下的。因此,在一定范围内,随着电极中金刚石含量的提高,强化效果随之提升;但当电极中金刚石含量超过一定范围后,由于金刚石颗粒与基体材料之间结合力的减弱,表面沉积的金刚石颗粒数量反而会减少。由于电极压制压力和电极中金刚石颗粒含量共同决定了电极的结合强度,所以基体表面沉积的金刚石颗粒数量与电极中金刚石颗粒含量之间的关系的变化拐点取决于电极的压制压力。

图11 金刚石颗粒质量分数20%时的试样表面形貌

图12 金刚石颗粒质量分数40%时的试样表面形貌

图13 金刚石颗粒质量分数60%时的试样表面形貌

2.4 加工时间对实验效果的影响

加工时间也是影响镀覆效果的一个重要因素。加工时间影响实验的具体参数见表4。图14~图16是加工时间分别为1、3、5 min时所得的试样表面形貌,其对应的电极损耗量分别为0.13、0.62、1.54 g,试样的强化层厚度分别为126、250、400 μm。

表4 加工时间影响实验参数表

从上述结果可看出,随着加工时间的增加,电极损耗量、强化层厚度均增大,强化层中包含的金刚石颗粒数量也随之增多。同时,从图中还可发现,随着加工时间的增加,强化表面的孔隙被逐渐填平,强化表面的材料分布情况变得越来越均匀。

图14 加工时间为1 min时的试样表面形貌

图15 加工时间为3 min时的试样表面形貌

图16 加工时间为5 min时的试样表面形貌

2.5 磨削能力的对比及拉曼光谱检测结果

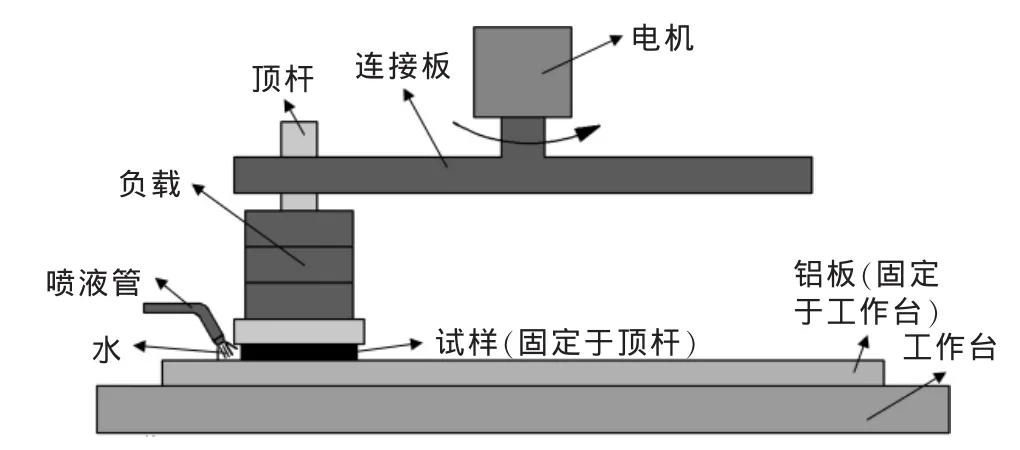

为了检验所得强化试样的磨削性能,本文自行设计了电火花强化试样与电镀金刚石磨片的磨削性能比较实验,实验装置见图17(压在试样上的负载质量为400 g,试样磨削的线速度为3 m/min)。

图17 磨削装置示意图

分别用相同直径的强化试样和金刚石磨片对铝板进行磨削,时间为10 min。可发现,铝板被磨削掉的量分别为0.06、0.08 g。电火花强化试样在磨削过程中,虽然每层的金刚石颗粒含量较低,但随着磨削过程的进行,表层的金刚石颗粒脱落,表层下面新的金刚石颗粒显露出来,使电火花强化试样的磨削能力得到了补充。因此,磨削能力较接近。

在磨削实验中还发现,电火花强化试样和金刚石磨片在磨削前、后,其质量均有所减小,但电火花强化试样的质量减小程度远大于金刚石磨片,减小量分别为0.04、0.01 g,且可测得电火花强化试样的磨损速率为20~30 μm/min。与金刚石磨片相比,由于电火花强化试样表面的金刚石含量并不高,试样表面有许多作为粘接剂的钴存在。在磨削铝板时,电火花强化试样最表层的金刚石颗粒在磨削力的作用下发生脱落,表面剩余的钴与铝板直接相互作用,由于钴的硬度较小,使其也会随着磨削的进行逐渐从试样表面脱落,从而使试样表面露出新的磨粒层;而电镀金刚石磨片虽然仅有单层磨粒且制造时间较长,但其表面的金刚石含量较高,表面镀层厚度一般可达金刚石颗粒尺寸的2/3左右,故磨片上的金刚石颗粒与基体结合得较牢固,金刚石颗粒较难脱落,这就导致电火花强化试样的减损量比电镀金刚石磨片更大。但是,由于电镀金刚石工具往往只有一层磨粒,且工具上的金刚石颗粒裸露在外的部分较少,在磨削过程中,裸露在外的金刚石颗粒磨损失效后,由于没有新的磨粒补充,电镀金刚石工具的切削能力将急剧下降;与其相比,从综合效果来看,电火花强化试样的磨削效果却能随着镀覆层厚度的增加得到提高。

同时,实验对电火花强化试样进行了拉曼光谱检测,结果发现在试样表面既出现了金刚石峰,又出现了石墨峰。经分析,造成该现象的原因可能是:①在电火花放电过程中产生的高温导致金刚石颗粒发生了石墨化;②加工介质煤油在火花放电过程中裂解产生的碳沉积到试样表面,导致检测出了石墨峰。但上述二个原因谁占主导,目前尚无法辨明,后续需进一步探究。

3 结论与展望

本文讨论了电火花强化工艺中各种参数对制造金刚石强化层的影响,主要结论如下:

(1)通过合理控制电极的制造参数(如:电极中的金刚石颗粒含量、电极的压制压力),能在较短的时间内获得较厚的强化层,且强化层厚度和强化层中的金刚石颗粒含量随着加工电流、加工时间的增加而增大。强化层表面的金刚石颗粒含量除了与加工电流、加工时间有关外,还和电极中的金刚石颗粒含量及电极的压制压力有关。电极压制压力越小,电极的结合强度越弱,沉积到基体表面的金刚石颗粒数量越多;当电极中的金刚石颗粒含量小于一定范围时,强化层表面的金刚石颗粒含量随着电极中的金刚石含量的增加而提高;但当电极中的金刚石颗粒含量超过一定范围后,强化层表面的金刚石颗粒含量随着电极中的金刚石颗粒含量的增加反而降低。基体表面沉积的金刚石颗粒数量与电极中的金刚石颗粒含量之间的关系的变化拐点取决于电极的压制压力。使用压制压力为100 MPa、质量配比为40%镀钛金刚石-60%钴的电极加工5 min,可得表面金刚石颗粒的表面积分数为13.5%、厚度为400 μm的强化层。

(2)通过电火花强化可在较短的时间内获得较厚的金刚石颗粒强化层,与传统的金刚石镀覆方法相比,制造效率得到大幅提升。同时,通过磨损实验可发现,虽然随着磨削过程的进行,电火花强化层表层的金刚石颗粒比电镀金刚石工具的金刚石颗粒更易脱落,但电火花强化层表层下面新的金刚石颗粒会显露出来,使强化层的磨削能力得到补充。从综合效果来看,电火花强化试样的磨削效果可随镀覆层厚度的增加得到提高。

[1] 王美娟,王日初,彭超群,等.固结磨粒金刚石线锯的研究进展[J].中国有色金属学报,2013,23(5):1368-1379.

[2] 曹连静,孙玉利,左敦稳,等.金刚石线锯的复合电镀工艺研究进展 [J].金刚石与磨料磨具工程,2013,33(1):53-59.

[3] 刘福庆.紫外光固化金刚石线锯制造技术研究 [D].杭州:浙江工业大学,2009.

[4] 窦百香.电镀金刚石线锯快速制造工艺及设备的研究[D].青岛:青岛科技大学,2009.

[5] 张景涛.电镀金刚石线锯制造工艺及其性能的研究[D].青岛:青岛科技大学,2013.

[6] LIU S X,XIAO B,ZHANG Z Y,et al.Microstructural characterization of diamond/CBN grains steel braze joint interface using Cu-Sn-Tiactive filler alloy[J]. International Journal of Refractory Metals and Hard Materials,2016,54:54-59.

[7] BUHL S,LEINENBACH C,SPOLENAK R,et al. Influence of the brazing parameters on microstructure,residual stresses and shear strength of diamond-metal joints[J].Journal of Materials Science,2010,45(16):4358-4368.

[8] BUHL S,LEINENBACH C,SPOLENAK R,et al.Failure mechanisms and cutting characteristics of brazed single diamond grains[J].The International Journal of Advanced Manufacturing Technology,2013,66(5-8):775-786.

[9] HE Feng,ZHOU Qi,XIE Junlin,et al.Characterization of low sintering temperature and high strength SiO2-B2O3-CaO vitrified bondsfordiamond abrasive tools[J]. Ceramics International,2015,41(3):3449-3455.

[10]LIN K H,PENG S F,LIN S T.Sintering parameters and wear performances of vitrified bond diamond grinding wheels[J].International Journal of Refractory Metals and Hard Materials,2007,25(1):25-31.

[11]AHMED A.Deposition and analysis of composite coating on aluminum using Ti-B4C powder metallurgy tools in EDM[J].Materials and Manufacturing Processes,2015,31(4):467-474.

[12]WANG Zhenlong,FANG Yu,WU Peinian,et al.Surface modification process by electrical discharge machining with Ti powder green compact electrode[J].Journal of Materials Processing Technology,2002,129 (S1):139-142.

[13]HO S K,ASPINWALL D K,VOICE W.Use of powder metallurgy (PM)compacted electrodesforelectrical discharge surface alloying/modification of Ti-6Al-4V alloy [J].Journal of Materials Processing Technology,2007,191(1-3):123-126.

[14]PATOWARI P K,MISHRA U K,SAHA P,et al.Surface integrity of C-40 steel processed with WC-Cu powder metallurgy green compact tools in EDM[J].Materials and Manufacturing Processes,2011,26(5):668-676.

[15]MORO T,GOTO G,MOHRI N,et al.Study on a cutting drills with TiC hard layerby electricaldischarge machining[J].Journal of the Japan Society of Precision Engineering,2002,68(8):1062-1066.

[16]FURUTANI K,SUNADA H,Fabrication of abrasive layer using dispersion of hard powder by electrical discharge machining(1st report)dispersion of insulating powder into deposit[J].Denki Kako Gakkaish,2004,37(84):23-30.

[17]MOHRIN,SAITO N,TSUNEKAWA Y,etal.Metal surface modification by electrical discharge machining with composite electrode[J].CIRP Annals-Manufacturing Technology,1993,42(1):219-222.

Experimental Study on Diamond Abrasive Layer Fabrication by Electrical Discharge Surface Intensifying

YING Weisheng,HAN Fuzhu

(Beijing Key Laboratory of Precision/Ultra-precision Manufacturing Equipments and Control,Department of Mechanical Engineering,Tsinghua University,Beijing 100084,China)

To accomplish rapid manufacturing and online repair of diamond tools,a detailed experimental investigation on the feasibility of electrical discharge surface intensifying for fabricating diamond abrasive layers was conducted.Diamond-cobalt powder metallurgy green compact electrodes were used in the experiment and 304 stainless steel was chosen as the workpiece material.The influence rules of the diamond particle content and compaction pressure of the electrodes,discharge current and processing time were experimentally studied.It was found that a 400 μm diamond abrasive layer with an area proportion of diamond particles on the surface of 13.5%can be obtained in 5 min by using the green compact electrode,and the grinding ability of the diamond abrasive layer was good.

electrical discharge surface intensifying;diamond abrasive layer;influence rule

TG661

A

1009-279X(2017)02-0011-06

2016-10-12

国家自然科学基金资助项目(51575308);高等学校博士学科点专项科研基金资助项目(20131019064);国家科技重大专项(2014ZX04001061)

应炜晟,男,1992年生,博士研究生。