冷等离子体射流中微细电火花加工特性研究

晏成洋,邹日貌,余祖元,李剑中

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

冷等离子体射流中微细电火花加工特性研究

晏成洋,邹日貌,余祖元,李剑中

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

采用晶体管脉冲电源,在氧气辅助氮气等离子体射流、氮氧混合等离子体射流及外部压缩空气辅助氮气等离子体射流等不同冷等离子体介质中进行了微细电火花加工特性的实验研究,以期确定加工过程稳定的工艺条件,达到提高加工效率和加工质量的目的。在氧气辅助氮气等离子体射流实验中发现,随着氧气流量的增加,材料去除速度和表面粗糙度值均有增大趋势;采用压缩空气辅助氮气等离子体射流的电火花加工在表面质量、边缘质量方面均优于氧气辅助氮气等离子体射流加工。

微细电火花加工;氮气等离子体射流;加工特性

随着材料和能源的不断消耗,为了在有限空间内增加产品的功能并降低能源的使用,追求产品微型化已成为当前制造业的发展趋势之一,而能实现微米级别的微细电火花加工技术也成为国内外科研人员的研究方向之一[1-2]。随着电火花加工技术的发展,为了适应不同的加工需求,加工所用的介质也在不断更新。目前,电火花加工介质主要有:油类、去离子水、气体和液体雾化介质等种类。国内外学者针对不同的加工介质对电火花加工特性进行比较发现,不同加工介质下的电火花加工性能有所不同,且呈现出各自的优缺点。Kruth等发现采用煤油介质进行电火花加工后的模具钢表面白层碳含量增加了四倍,而采用去离子水加工时,碳含量降低了50%[3]。Kunieda等开创性地在薄壁管状电极中通入空气、氧气作为电火花加工介质,尤其是在氧气中获得了比煤油介质更高的材料去除速度,且发现在气体介质中具有电极损耗低、甚至不损耗的特点[4]。Yu Zhanbo等在气体介质中进行了3D轮廓的电火花加工可行性研究,探索了切削深度、气体压力、脉宽、脉间、电极转速等对加工特性的影响,并对切削深度和气体压力进行优化以获得较高的加工速度和较低的电极损耗,最终得到气体中的电极相对损耗比油中小1/3以上的结论[5]。顾琳等对雾中电火花铣削加工进行了研究,发现雾中放电凹坑大而浅[6];而油中的工件加工表面存在较多裂纹[7]。这是由于雾介质的粘度较低,使放电通道扩展较快,单位面积的放电能量减少而造成的。

虽然油基、水基工作液在电火花加工过程中较常见,且其加工特性的研究也已相当成熟,但由于加工时析出的有害物质易被操作人员吸入而危害健康,而加工后的废液处理,尤其是油类也需特别注意,处理不当易对环境造成污染[8]。同时,气体介质的电火花加工质量、加工过程稳定性和不同材料的适用性,仍需进一步研究。

等离子体(物质的第四态)具有较高的电导率,邹日貌等已对其作为电火花加工介质进行了可行性研究,发现氮气等离子体的击穿距离比氮气射流和空气都大,并成功地利用氮气等离子体介质分别在厚50 μm的304不锈钢片和厚100、200 μm的H62黄铜片上加工出了微孔[9]。本文旨在晶体管脉冲电源的基础上,在纯氮气等离子体射流(nitrogen plasma jet,NPJ)、氮气射流(nitrogen jet,NJ)、氧气辅助氮气等离子体射流 (nitrogen plasma jet aided by oxygen,NPJ+O2)、氮氧混合等离子体射流(nitrogen and oxygen mixed plasma jet,NOPJ)、压缩空气辅助氮气射流 (Nitrogen Jet Aided by Compressed Air,NJ+CA)、压缩空气辅助氮气等离子体射流(Nitrogen Plasma Jet Aided by Compressed Air,NPJ+CA)、去离子水及煤油等多种介质中进行电火花加工实验,并对其加工特性进行分析比较,寻求加工过程稳定的条件,提高加工效率和质量。

1 实验装置

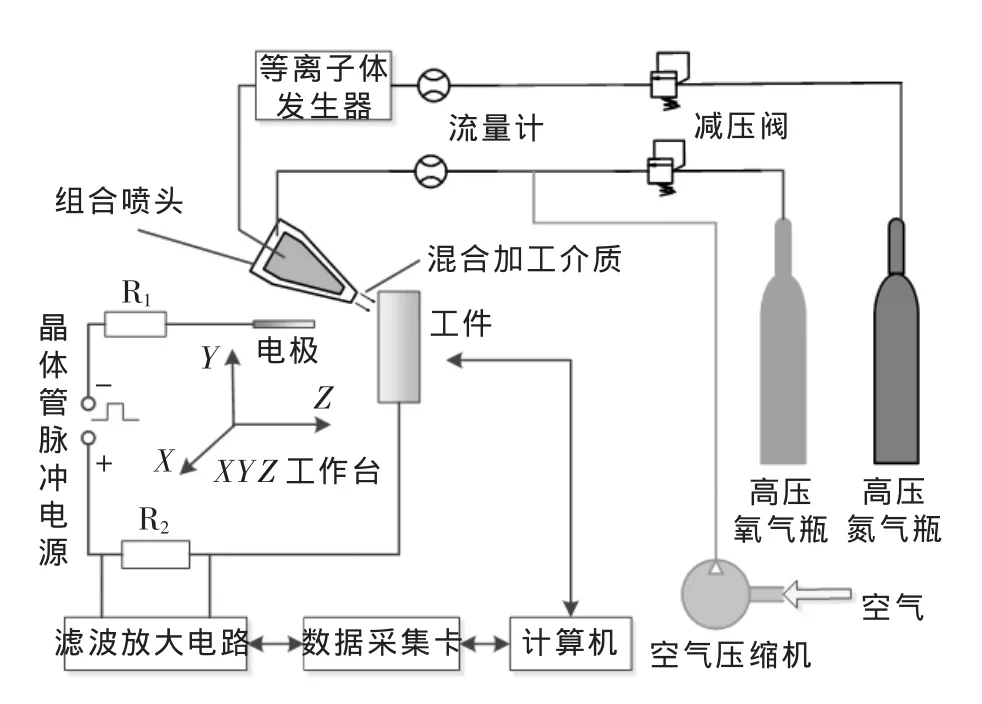

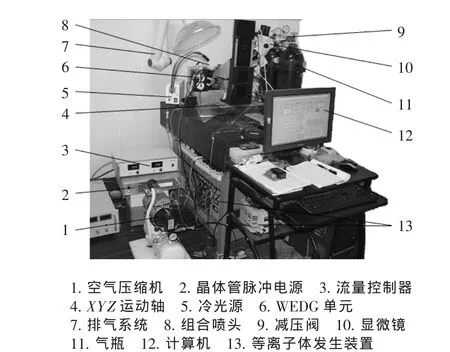

图1是加工系统的结构简图,主要包括机床主体部分、晶体管脉冲电源、放电检测回路及等离子体喷射装置等。机床主体部分采用卧式布局以利于加工屑的排出,X、Y、Z三轴均采用高精度运动平台。放电检测回路采用平均电压检测法来监测电极与工件之间的放电状态。为避免晶体管脉冲电源输出级的损坏,在电源回路中接入R1、R2限流电阻,R2同时又作为采样电阻。等离子体发生器带有内、外组合喷头,内部喷头喷射出氮气等离子体射流,外部喷头根据实验需要可通入氧气、压缩空气等加工介质。加工装置实物见图2。

2 实验参数设置

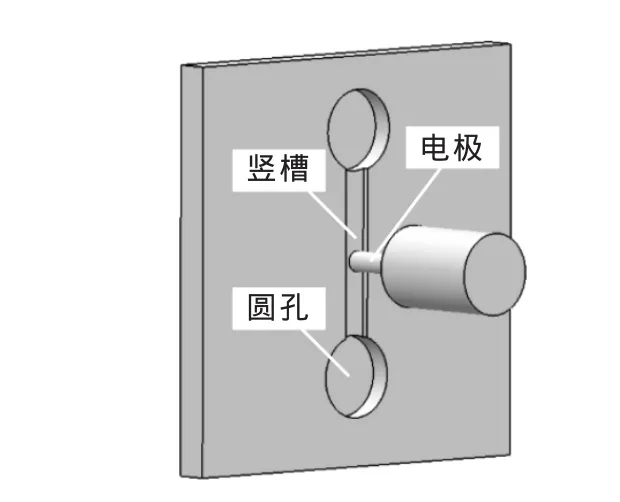

基于晶体管脉冲电源的等离子体电火花加工实验均在事先铣平的H62黄铜片上进行竖槽加工,竖槽示意图见图3。其中,上、下圆孔是为了便于排屑而准备的。

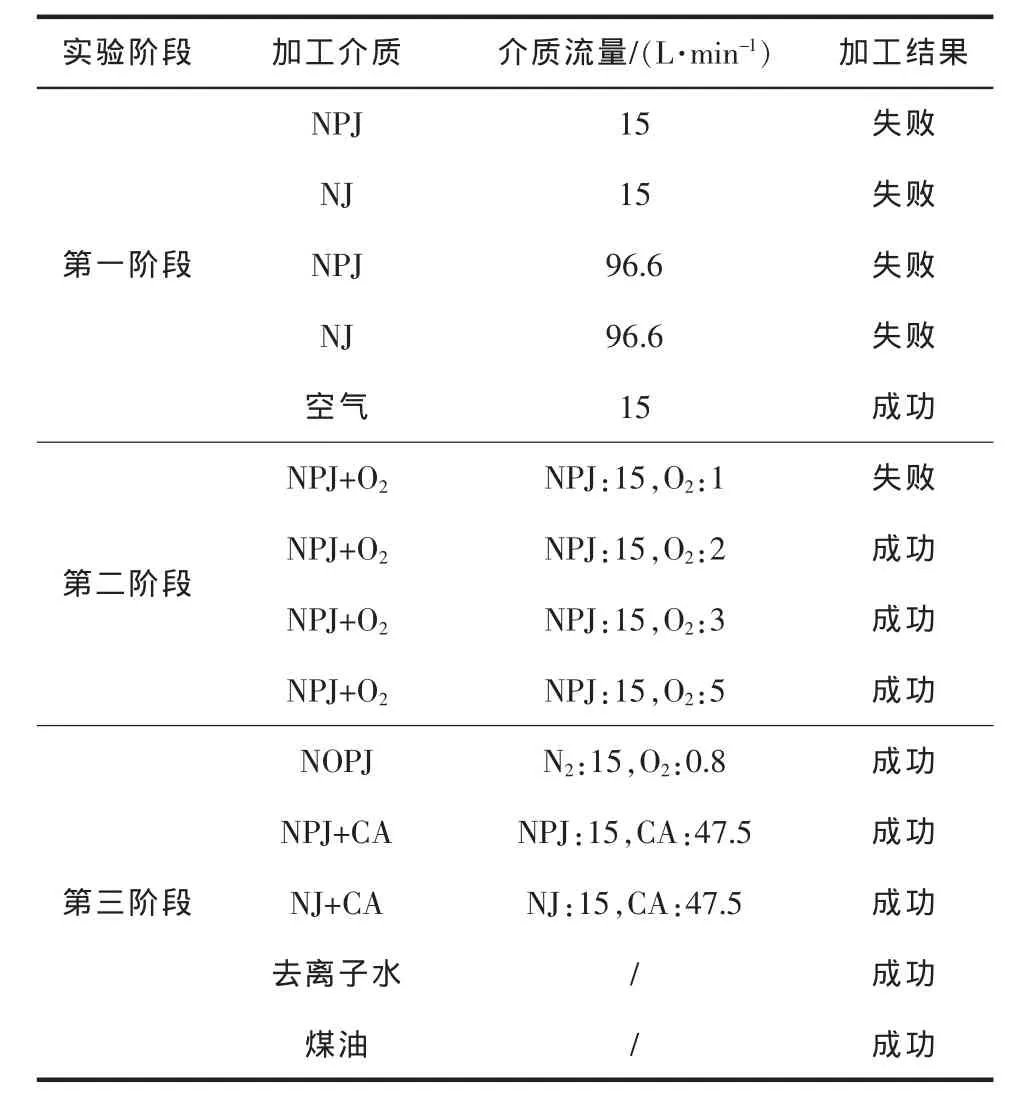

实验共分三个阶段,电极转速均为600 r/min,型号为CTP-2000K的等离子体发生器的电压和电流设置在2.8 kV和0.82 A左右(不包括NOPJ加工时),脉冲电源参数设置为90 V、40 kHz、450 ns,其他参数设置见表1。

图1 加工系统结构简图

图2 加工装置实物图

图3 加工竖槽示意图

3 实验结果及分析

3.1 NPJ下的电火花加工

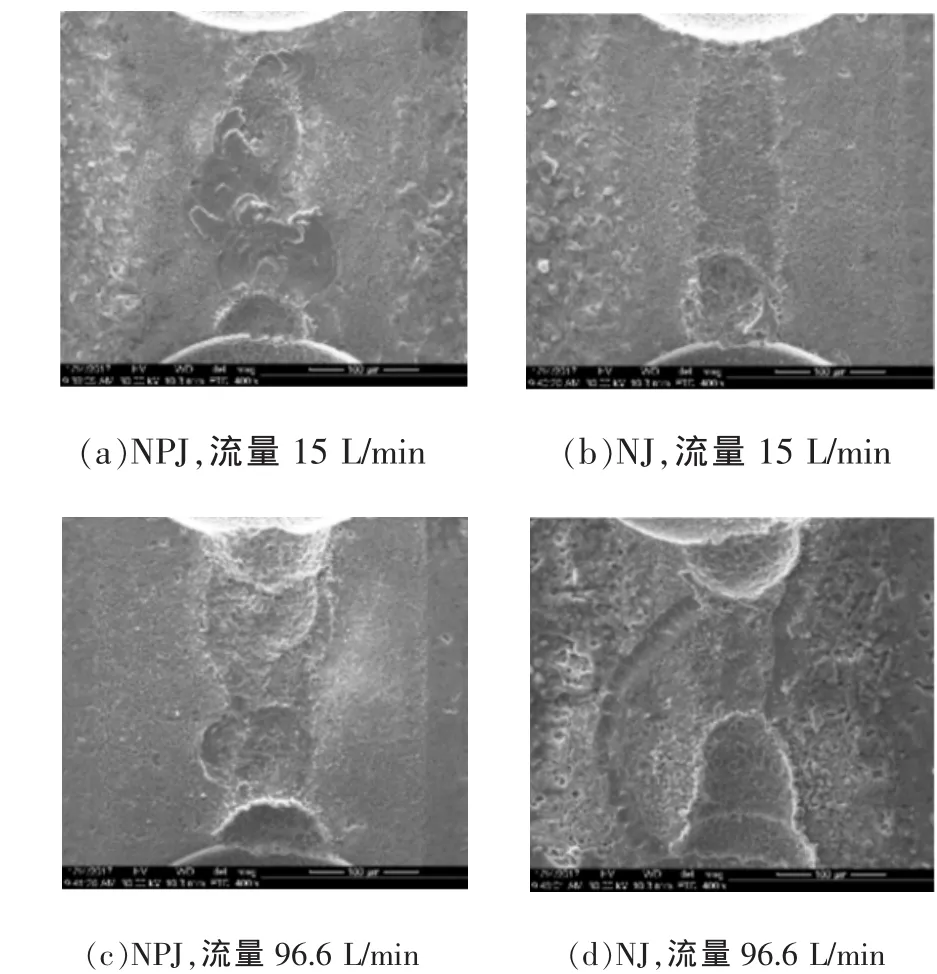

为了探索在纯氮气等离子体射流(NPJ)中进行微细电火花加工的可行性,首先进行了第一阶段实验。可见,当介质流量为15 L/min时,无论在NPJ还是NJ中,加工过程均因不断出现短路信号而无法正常进行。分析原因可能为:①气体流量较小使加工屑难以顺利排出,从而使加工过程不断出现短路现象;②加工能量不足使工件材料无法及时去除,从而导致加工失败。针对第一个原因,通过流量控制器将氮气流量调到清洗档 (流量约96.6 L/min),从而增大气体流量,但实验仍无法正常进行,加工结果见图4。

表1 加工参数设置

图4 在不同流量的NPJ、NJ介质中的加工结果

经上述实验结果分析可知,增大气体流量后依然无法进行正常的加工,因此考虑增大加工能量以实现正常加工。由于当前的晶体管脉冲电源输出回路至少串入50 Ω电阻,导致放电电流较小,故考虑用其他方法来提高加工能量。同时,对流量15 L/min的空气进行试加工,发现可正常进行,加工结果见图5。

图5 在流量15 L/min的空气介质中的加工结果

3.2 氧气辅助NPJ的电火花加工

相关研究表明,在气中进行电火花加工时,当有氧气参与时,加工过程会发生氧化反应,从而提高加工能量,对提高材料去除速度有利[4];同时考虑到空气中的主要气体N2与O2的体积分数分别为78%和21%,故可得出前文所述的试加工过程中,介质流量为15 L/min的空气中O2流量约3 L/min。

基于上述分析,通过在外部喷头中通入O2,从而将其引入NPJ电火花加工来提高加工能量,由此进行了第二阶段实验。分别将O2流量设置为1、2、3、5 L/min进行NPJ+O2的电火花加工实验,结果可发现,当O2流量为1 L/min时,加工过程中不断出现短路回退现象,导致实验无法进行,而在其他较高的O2流量下,实验均可正常进行(图6)。由此可确定,O2流量的大小对实现NPJ+O2的电火花加工十分重要;当O2流量过低时,氧化反应提供的能量不足以将工件材料去除,从而导致加工无法进行。

图6 O2流量不同时的电火花加工结果

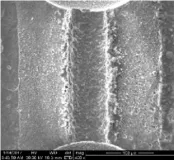

通过对实验数据进行分析,还可得到材料去除速度(MRR)、电极相对损耗(TWR)及表面粗糙度Ra值随O2流量变化的趋势。从图7a可看出,MRR值随着O2流量的增加有变大的趋势,但在O2流量为3 L/min时出现拐点,即当氧气流量从3 L/min增加至5 L/min时,MRR值反而减小。从图7b所示的TWR变化趋势可看出,之所以出现上述MRR值产生拐点的现象,原因可能是:当O2流量为3 L/min时,TWR值较低,而增加O2流量会使加工产生的热量增多,但爆炸力不够,所以材料虽然熔化,却并未完全从放电区域排出,而是粘附在了工具电极端面,使加工出的槽整体深度变大,最终反映在了MRR上。从图7c可看出,随着O2流量从2 L/min增加到3 L/min时,表面粗糙度Ra值有增大的趋势,但当O2流量为5 slm时却获得了较好的加工表面质量。分析认为,当O2流量为5 L/min时,氧化反应提供的能量较大,有利于材料去除,降低短路频率,且较剧烈的氧化反应可增大火花放电的爆炸力,减少加工屑的附着,因此能获得较好的表面质量。

图7 不同O2流量下的材料去除速度、电极相对损耗及表面粗糙度的对比

3.3 NOPJ及压缩空气辅助NPJ的电火花加工

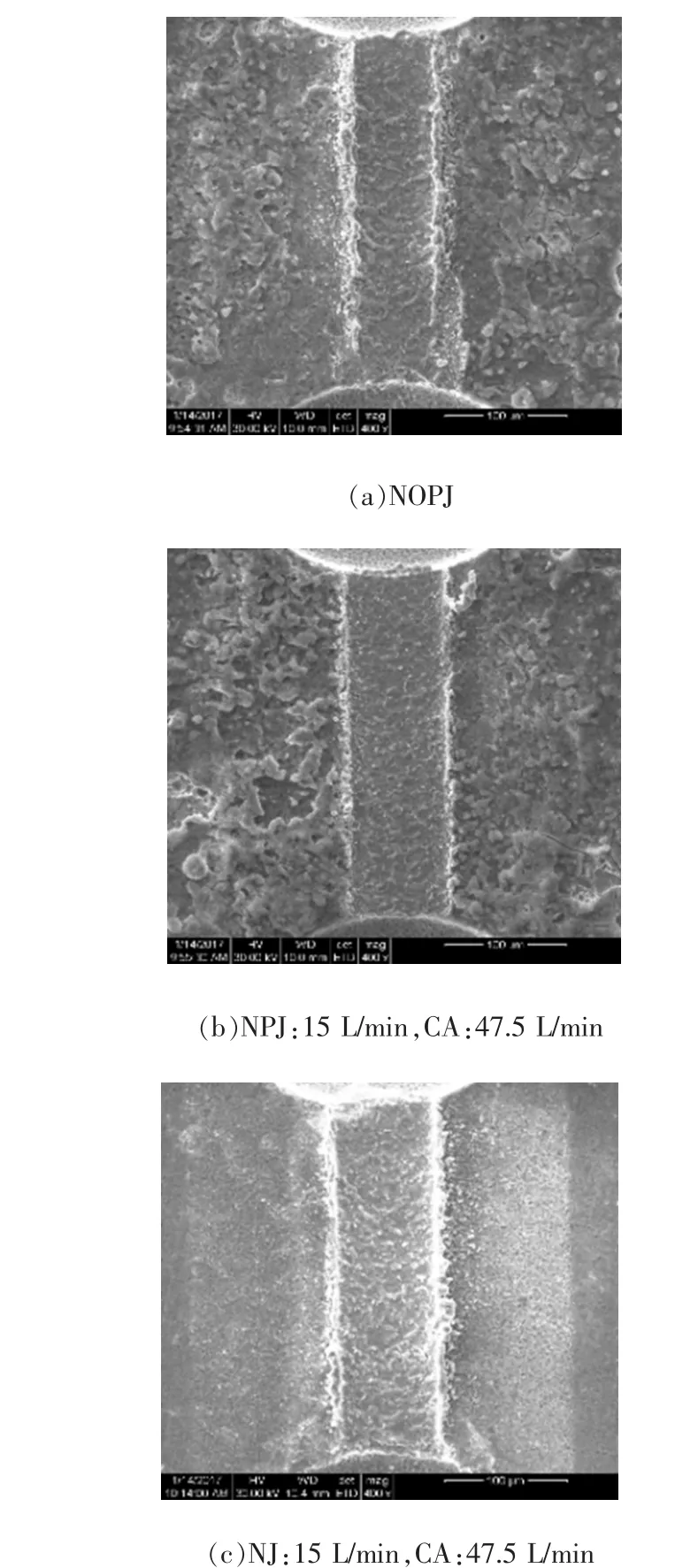

在前文所述实验中,虽然已通过从外部喷头通入氧气并成功地利用NPJ+O2在黄铜上加工出了直槽,但由图6可看出,槽的加工边缘附着大量的加工屑;此外,使用氧气也增加了实验的成本。因此,在现有实验设备的情况下,又进行了第三阶段实验,即加工介质为NOPJ及NPJ+CA。需要说明的是,NOPJ是从内部喷头同时通入N2和O2,并通过调节等离子体发生器产生,此时的发生器电压及电流(2.5 kV、0.75 A)不可过大,否则将导致产生的等离子体射流不稳定。

采用NOPJ进行加工的主要目的是用较低的氧气流量尝试进行电火花加工实验,以进一步降低表面粗糙度值。从图8所示的直槽加工结果可看出,采用压缩空气辅助NPJ的电火花加工,槽边缘的残屑较少(图8b),主要是因为单位时间通过加工区域的气体介质流量增大,有利于吹走加工屑。

图8 不同介质中的直槽加工结果

虽然采用NOPJ加工的槽边缘质量与第二阶段实验中NPJ+O2的加工质量相差不大,均附着较多的加工屑;但在NOPJ中,当O2流量为0.8 L/min时却能进行加工,这就说明经过等离子体发生器的氧原子也发生了离子化,对材料去除有利。

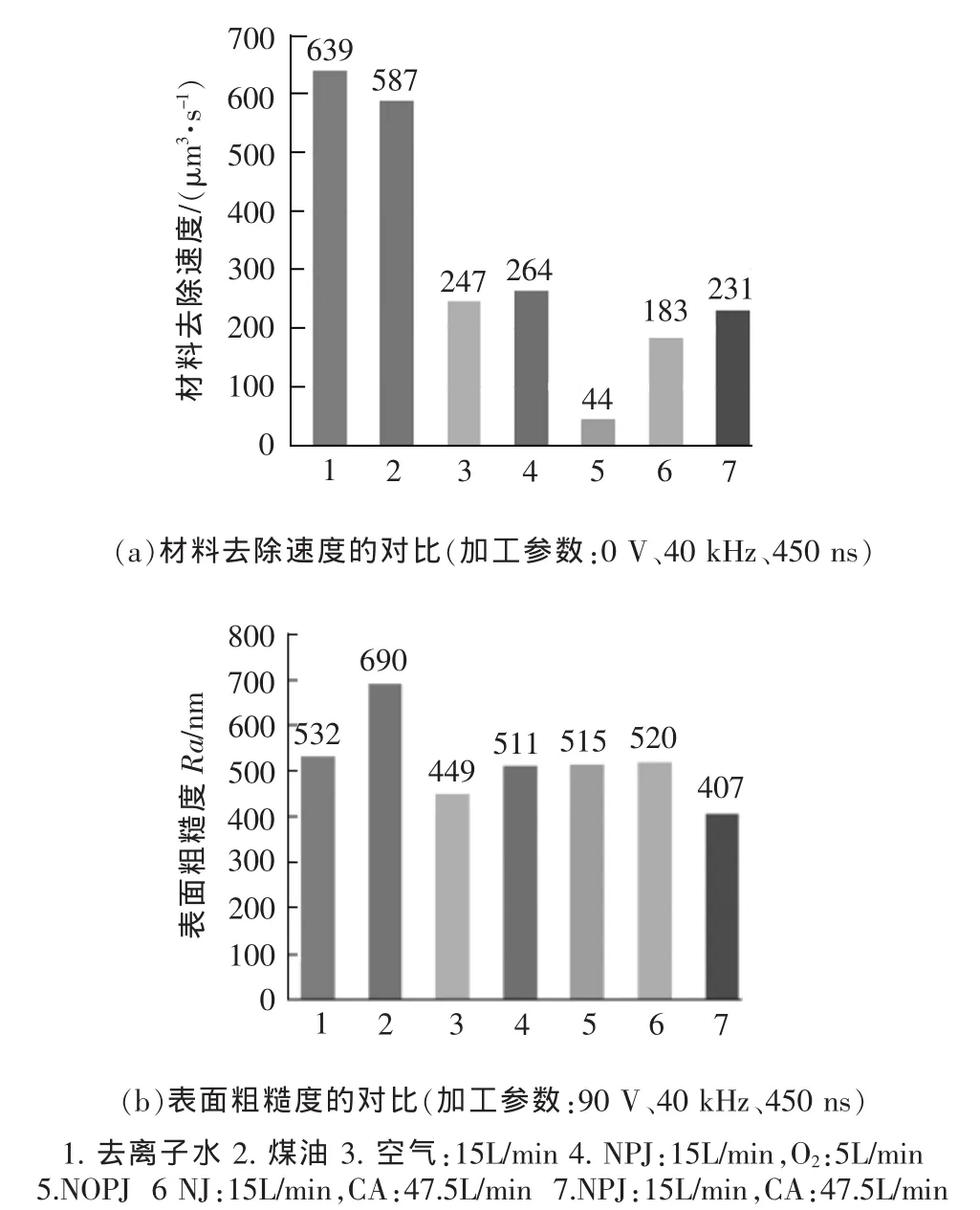

图9是不同加工介质下的材料去除速度与表面粗糙度的对比图。在NPJ+O2及NOPJ介质中,均为在可加工的基础上选取较好的加工质量用来与NPJ+CA进行对比,从而引出采用NPJ+CA进行加工的优势。通过材料去除速度的对比可看出,采用NPJ+CA加工的MRR值虽然比用煤油、去离子水加工更低,但与采用NPJ+O2加工相差不大,且比用NJ+CA加工高;此外,采用NPJ+CA加工的直槽表面质量最好。

图9 不同加工介质中的材料去除速度和表面粗糙度的对比

4 结论

(1)由于受到实验所用的晶体管脉冲电源输出的限制,虽然没能在NPJ中成功地进行加工,但通过采用NPJ+O2、NOPJ及NPJ+CA等多种加工介质的方式成功地进行了电火花加工实验。

(2)在NPJ+O2介质中进行电火花加工实验,发现随着O2流量的增加,材料去除速度和表面粗糙度值均有增大的趋势,而当O2流量增加至5 L/min时却得到了较好的表面加工质量。这是因为O2含量增大,加工产生的热量增多,故材料去除速度提高;同时,氧化反应的放电爆炸力也增大,使排屑作用增强,因此表面质量提高。

(3)考虑到实验成本并进一步提高加工质量,尝试在外部通入压缩空气来代替纯氧进行了NPJ+ CA的电火花加工实验,并在相同的电参数下获得了最好的表面质量,表面粗糙度Ra值为407 nm,以及比在NPJ+O2介质中更好的边缘质量。

[1] MOHD ABBAS N,SOLONMON D G,FUAD BAHARI M,et al.A review on current research trends in electrical discharge machining (EDM)[J].International Journal of Machine Tools and Manufacture,2007,47(7-8):1214-1228.

[2] 余祖元,郭东明,贾振元.微细电火花加工技术[J].中国科技论文在线,2007,2(3):214-220.

[3] KRUTH J P,STEVENS L,FROYEN L,et al.Study of the white layer of a surface machined by die-sinking electrodischarge machining[J].CIRP Annals-Manufacturing Technology,1995,44(1):169-172.

[4] KUNIEDA M,YOSHIDA M,TANIGUCHIN,etal. Electrical discharge machining in gas[J].CIRP Annals-Manufacturing Technology,1997,46(1):143-146.

[5] YU Zhanbo,TAHASAKI J,NAKAJIMA N,et al. Feasibility of 3-D surface machining by dry EDM[J]. International Journal of Electrical Machining,2004,10:15-20.

[6] 顾琳,赵万生,张志华,等.喷雾电火花铣削加工及其机理的分析[J].电加工与模具,2006(2):1-4.

[7] 夏永高.基于MQL的雾中电火花加工技术研究 [D].上海:上海交通大学,2008.

[8] LEÃO F N,PASHBY I R.A review on the use on environmentally-friendly dielectric fluids in electrical discharge machining[J].Journal of Materials Processing Technology,2004,149(1-3):341-346.

[9] 邹日貌,晏成洋,余祖元,等.冷等离子体射流中微细电火花加工可行性研究[C]//2016年全国电火花成形加工技术研讨会.北京,2016:22-29.

Study on Characteristics of Micro EDM in Cold Plasma Jet

YAN Chengyang,ZOU Rimao,YU Zuyuan,LI Jianzhong

(Key Laboratory for Precision and Non-traditional Machining of Ministry of Education,Dalian University of Technology,Dalian 116024,China)

This paper investigated the characteristics of micro EDM in cold plasma jet using a set of transistor electrical pulse generator.In order to stabilize machining process and improve the machining efficiency and quality,oxygen-assisted nitrogen plasma jet (NPJ),nitrogen-oxygen mixed plasma jet and compressed air assisted NPJ were proposed as dielectric media in micro EDM.It was found that the material removal rate and surface roughness increased with the increase of oxygen flow rate in oxygen-assisted NPJ experiment.In addition,it was found that the surface quality and edge quality of micro EDM with compressed air-assisted plasma jet have been improved significantly compared to that with oxygen-assisted NPJ.

micro EDM;NPJ;machining characteristics

TG661

A

1009-279X(2017)02-0001-05

2017-01-24

国家自然科学基金资助项目(51475075)

晏成洋,男,1987年生,硕士研究生。