大直径内齿轮轮齿拉削装备的设计

覃日强覃轶科张映红

(1.柳州职业技术学院,广西 柳州 545006;2.柳州柳新汽车冲压件有限公司,广西 柳州 545006)

[特邀主持人栏目:装备制造技术的改进及应用]

大直径内齿轮轮齿拉削装备的设计

覃日强1覃轶科2张映红1

(1.柳州职业技术学院,广西 柳州 545006;2.柳州柳新汽车冲压件有限公司,广西 柳州 545006)

针对现有大直径内齿轮轮齿仍采用插齿方法加工、加工效率低、震动和噪声污染大等问题,设计具有回转和升降功能的工作台的拉削4床。通过每次仅拉削内齿轮的若干个轮齿,分若干次拉削循环的方法完成大直径内齿轮轮齿的拉削加工,同时采用组合拉刀,其刀刃模块结构采用统一的标准,可以有效提高大直径内齿轮轮齿的加工效率,降低制造费用以及加工过程的震动和噪声污染。

大直径内齿轮;轮齿拉削装备;制造技术

0 引 言

在内齿轮轮齿等机械零件的内表面机械加工中,用拉削的方法来加工,不仅加工效率高,加工过程的震动噪声也较低。然而,因受拉削机床能力限制,大直径的内齿轮仍然使用插齿的方法来加工,这种加工方式不仅加工效率低,加工过程产生的震动和噪声污染都较大。通过提高拉削机床拉削能力的方法来实现大直径内齿轮轮齿的加工,其可行性不大。因此,如何通过改进加工工艺来实现大直径内齿轮轮齿的加工,提高加工效率,降低生产成本和加工过程对环境的影响是目前的重要课题。

1 大直径内齿轮轮齿拉削装备的设计

1.1 设计的基本思路

为降低大直径内齿轮轮齿拉削加工的拉力,可在现有拉削机床的基础上,将装夹内齿轮的工作台由固定改成可转动的形式,把拉削过程由一次分为数次,通过若干次拉削的方法完成大直径内齿轮轮齿的拉削加工。同时,为适应不同直径内齿轮的拉削加工要求,拉削机床的工作台必须具备升降功能。内齿轮轮齿拉削加工用的拉刀,目前多用整体式的结构,这种拉刀的制造工艺比较复杂,生产成本较高,刀具能刃磨的次数有限,寿命较低。因此,宜将内齿轮拉刀设计成组合式的结构,并将其中的刀刃制成标准统一的刀刃模块以降低制造成本。在刀具组合安装时,将旧刀刃模块刃磨后依磨损程度依次前置安装,而新的刀刃模块则后置安装,可以大大提高拉削刀具的刃磨次数和使用寿命,有效降低内齿轮的加工成本。

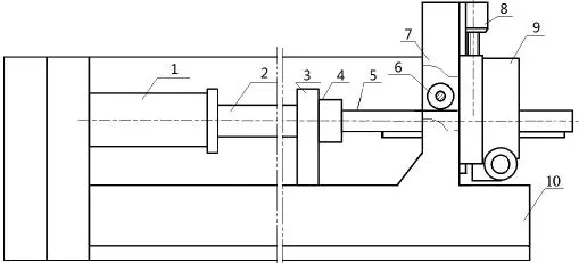

图1 内齿轮拉削机床结构示意图

1.2 拉床的设计

根据以上拉削机床的设计思路,设计大直径的内齿轮轮齿拉削加工的机床,以液压系统作为拉削加工的动力,机床的基本结构如图1所示,由油缸1、活塞拉杆2、随动支架3、刀夹4、组合拉刀5、刀杆导向装置6、工作台支座7、工作台升降机构8、回转工作台9和床身10等组成。

由液压系统给油缸1提供动力,通过活塞拉杆2收缩带动组合拉刀5向左移动,拉削加工内齿轮的轮齿;随动支架3的作用是保持活塞杆2和组合拉刀5左侧刀杆不因拉削加工的反力而偏移轴线;刀杆导向装置6的作用是保持组合拉刀5不因拉削加工的反力而偏移拉刀轴线;工作台支座7固定在床身10上,用于支撑回转工作台9及工件重量,以及拉削加工时的轴向反力;回转工作台9的作用为装夹工件(内齿轮),由伺服电动机驱动配合加工过程的旋转;工作台升降机构8由伺服电动机驱动,通过滚珠丝杆调整拉削机床回转工作台的高度,以适应不同直径内齿轮的拉削加工要求。大直径内齿轮轮齿拉削机床的工作原理如下:

操作液压系统将油缸活塞杆2左移收回,卸掉非本次内齿轮加工用的组合拉刀5,装上待加工的内齿轮到回转工作台9上并夹紧,安装并夹紧本次内齿轮加工用的组合拉刀5,将油缸活塞杆2右移伸出至组合拉刀5的无刀刃处,调整工作台升降机构8高度至刀刃下边与待加工的内齿轮齿顶圆等高,即可进行内齿轮轮齿的拉削加工。

在内齿轮轮齿的拉削加工过程中,在油缸活塞杆2的带动下组合拉刀5向左移动,一次拉削加工内齿轮的若干个轮齿后伸出至组合拉刀5的无刀刃处,伺服电动机驱动回转工作台9旋转被加工齿轮相应轮齿数的角度,完成一个加工循环;然后油缸活塞杆再次带动组合拉刀向左移动,拉削加工内齿轮的若干个轮齿后伸出至组合拉刀的无刀刃处,伺服电动机再次驱动回转工作台旋转相同的角度,完成第二个加工循环。通过若干次“拉刀左移拉削齿轮—拉刀返回—旋转工作台旋转—拉刀左移拉削齿轮”循环完成大直径的内齿轮轮齿的拉削加工。

1.3 组合拉刀的设计

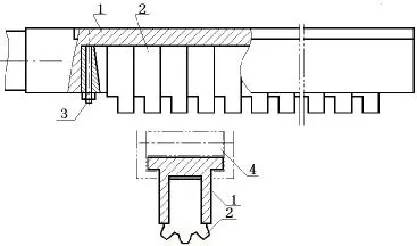

根据以上内齿轮拉削组合刀具的设计思路,设计组合拉削刀具如图2所示,由拉刀杆1、刀刃模块2、紧固套件3和刀杆导向装置4等组成。组合拉刀采用上下非对称式断面结构。拉刀杆1的作用是装夹刀刃模块,由紧固套件3进行夹紧。刀刃模块2根据被加工内齿轮的模数、直径和拉削机床的能力确定轮齿数,可以是1个或数个内齿轮轮齿。拉削每种模数和直径的内齿轮的刀刃模块采用同一个尺寸的标准化结构,以简化制造工艺并降低制造成本。组合刀具在首次安装时,按照从后到前(图2中从右到左)的顺序将刀刃模块逐级磨小后组装使用,使用磨损后最前面的刀刃模块报废,将其余各刀刃模块分别磨小一个等级后,分别前移一个刀刃模块位置安装,后面补一个新的刀刃模块后夹紧,即形成新的组合刀具。

图2 组合拉刀结构示意图

2 应用效果分析

大直径内齿轮轮齿拉削加工机床采用了回转工作台并可升降的机床结构,每次仅拉削内齿轮的若干个轮齿,分若干次拉削循环的方法来完成一个大直径内齿轮轮齿的拉削加工。同时,组合拉刀刀刃模块采用统一尺寸的标准结构。与现有大直径内齿轮的轮齿加工方法相比,效果更好。2.1可大幅度提高大直径齿轮轮齿的加工效率

由于大直径内齿轮轮齿拉削加工机床采用了回转工作台并可升降的机床结构,将拉削刀具切削刃设计成组合式结构,刀刃模块上只有数个内齿轮轮齿,每次仅拉削内齿轮的若干个轮齿,用分若干次拉削循环的方法来完成一个大直径内齿轮轮齿的拉削加工。这种通过多次拉削循环的方法来完成齿轮的拉削加工,解决了受拉床能力等因素制约而不能拉削加工大直径内齿轮轮齿的问题。与传统的插齿加工方法相比,加工过程的往返辅助时间大幅缩短,加工效率明显提高,成本也有所降低。

2.2 可大大降低大直径齿轮加工采用插齿加工的震动与噪声

由于大直径内齿轮拉削加工装备通过改进现有拉床、拉削刀具的结构,采用多次拉削的方法来完成大直径内齿轮轮齿的拉削加工,与现有大直径内齿轮轮齿仍采用插齿加工方法相比,这种方法产生的震动和噪声污染将大大降低。

2.3 拉削刀具制造难度和成本降低,寿命大大提高

大直径内齿轮拉削加工的刀具采用上下非对称式组合拉刀结构,组合拉削刀具由刀杆和刀刃模块等组合而成,刀刃模块采用统一尺寸标准化结构。组合拉刀磨损后,每次将前面第一个刀刃模块报废;其余磨损后的刀刃模块分别每次每个刃磨一个等级,刃磨次数最多的刀刃模块安装在前面(图2的左侧),刃磨次数少的依次后置安装,每次增加一个新的刀刃模块安装在最后面(图2的右侧)。采用这样组合刀具结构,刀刃模块统一尺寸标准化生产,拉削刀具的制造工艺和制造成本将大大降低,刀刃模块的可刃磨次数大大提高,刀具的使用寿命大大延长。

[1]覃日强,陈超山,等.一种大直径的内齿轮的拉削加工装置:中国,CN201510220132.X.[P].2015-07-22.

[2]胡占齐,崔云起,等.大型内齿轮加工的技术现状与发展趋势[J].工具技术,2009,(06):17-21.

[3]陈永洪,张光辉.基于鼓形蜗杆传动理论的内齿轮加工原理研究[J].机械工程学报,2012,(08):18-24.

[4]连喜军.插齿装置在滚齿机上的设计[J].佳木斯大学学报(自然科学版),2006,(03):49-51.

Design of Large Diameter Internal Gear Cylinder

QIN Ri-qiang1,QIN Yi-ke2&ZHANG Ying-hong1

(1 Liuzhou&Vocational and Technical College,Liuzhou Guangxi 545006,China;2 Liuzhou Liuxin Auto Stamping Co.LTD.,Liuzhou Guangxi 545006,China)

In order to solve the problem that the existing large-diameter internal gear teeth are still using the method of gear shaving,low machining efficiency,large vibration and noise pollution,etc.,the broaching machine with turning and lifting function is designed.Cutting a number of gear teeth,a number of broaching cycle method to complete the large diameter gear tooth broaching,and the use of combination broach,the blade module structure using a unified standard,will effectively improve the large diameter Gear tooth processing efficiency and reduce manufacturing costs,processing vibration and noise pollution will also be effectively reduced.

large diameter internal gear;gear teeth;design

TG57

A

11671-1084(2017)01-0002-03

DOI 10.16221/j.cnki.issn1671-1084.2017.01.001

2016-11-06

覃日强,柳州职业技术学院教授,研究方向为4电技术应用、设备维修与管理;覃轶科,柳州柳新汽车冲压件有限公司维修班指导员,研究方向为设备维修与管理;张映红,硕士,柳州职业技术学院教授,研究方向为4电设备维修与管理。