桥梁水下结构裂缝与空洞修复技术

魏洋,张希,邵虎,纪军,解光林,孙壁存

(1.安徽省交通控股集团有限公司,合肥230088;2.南京林业大学土木工程学院,南京210037)

桥梁水下结构裂缝与空洞修复技术

魏洋1,2,张希2,邵虎1,纪军2,解光林1,孙壁存1

(1.安徽省交通控股集团有限公司,合肥230088;2.南京林业大学土木工程学院,南京210037)

由于上部荷载、水流及腐蚀环境等作用,桥梁水下混凝土结构的病害往往较为严重且难以发现。以不排水加固为指导思想,开展了水下混凝土结构病害修复技术的相关研究,通过在试验室水箱中对各类水下混凝土结构的病害进行模拟修复施工,提出水下病害修复技术工艺,主要包括水下混凝土结构裂缝修补、孔洞缺陷修复工艺。水下修复混凝土结构的力学性能对比试验表明,水下裂缝修补试件的破坏位置并不位于原结构裂缝位置,破坏属于混凝土内聚破坏,水下裂缝灌注胶对水下施工环境具有很好的适应性。经过水下混凝土孔洞修复工艺修复的缺陷试件,其抗压强度可以达到完好对比试件的强度,并超过其16.7%,修复所用的水下环氧胶强度指标远高于混凝土的强度指标,使得修复试件的强度有所提高,试件破坏时孔洞周围裂缝和破损较少,水下孔洞修复工艺对水下受损结构的加固作用较为明显。

桥梁;水下结构;裂缝;孔洞;修复

截至2013年底,中国桥梁总数达86万座,居世界第一,预计2025年将突破100万座[1]。随着时间的推移,这些桥梁难免出现各式各样的结构病害,从而引发安全隐患。虽然已有不少学者对桥梁上部结构、下部墩柱的加固进行了研究[2-4],但这些研究主要集中于水面以上的结构加固。而实际工程中,相当数量的桥梁基础、墩柱位于水中,这些水下结构常常受到荷载、环境等各种因素的共同作用,产生各种损伤与缺陷,例如水下混凝土裂缝、孔洞等[5]。目前,国内外学者针对水下结构加固的研究主要集中于水下材料本身的开发。Assaad等[6]和Heniegal等[7]研究了冲刷对水下混凝土的强度损失及配合比对水下混凝土强度的影响;Horszczaruk等[8]研究了水下混凝土的黏结强度影响规律;Assaad等[9]研究了冲刷对环氧钢筋与水下混凝土之间黏结的影响;韩炜等[10]、张小娜等[11]、黄淑贞等[12]研究了大坝水下混凝土结构裂缝与缺陷的修补材料;尚守平等[13]研究了适用于混凝土抗渗的新型复合砂浆及其抗渗加固效果。对于桥梁水下结构的加固,目前研究主要集中于采用FRP材料包裹提升结构承载力与耐久性方面[14-16],未涉及桥梁水下结构的既有病害(如裂缝、孔洞等)的修复处理。

目前,桥梁水下结构加固技术以传统的围堰排水作为主要措施,将水下结构加固变为普通陆上结构加固修复。然而,围堰排水等工程间接措施往往耗费大量的时间和经济代价[17]。因此,研究开发不排水条件下的桥梁水下结构病害修复技术具有重要意义。笔者针对桥梁水下结构两种常见病害(裂缝、孔洞),以不排水加固为指导思想(即在水下条件下实施修复加固),研究桥梁水下结构病害的水下修复技术,并通过对比试验验证修复工艺的可行性。

1 水下混凝土裂缝修复技术

1.1 试验概况

1.1.1 试验设计

为了研究混凝土水下裂缝修复工艺,验证水下裂缝修复的可行性和有效性,采用试验室水箱模拟桥梁水下环境,对混凝土裂缝灌注修复材料并通过混凝土试件裂缝修复前后的力学性能对比,验证水下裂缝修复的技术效果。

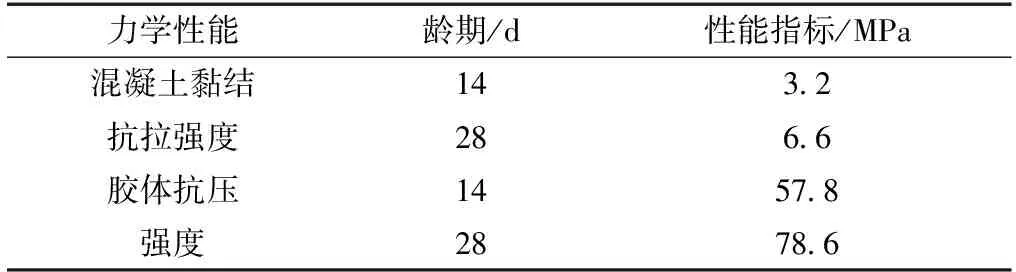

针对水下裂缝修复的需要,经过对比选择,采用四川隆昌承华胶业生产的CH-4D潮湿型微细裂缝灌缝胶,其力学性能测试如表1。

表1 CH-4D潮湿型微细裂缝灌缝胶材料性能(水中养护)

Table 1 Material properties of the potting adhesive (CH-40D humid type) for underwater micro cracks

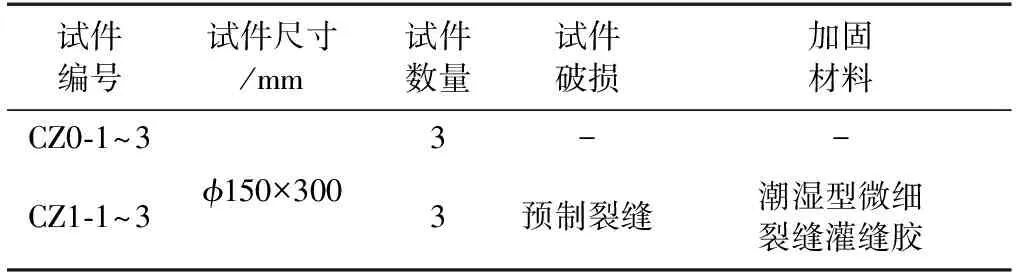

试验所用混凝土试件为圆柱体,试件尺寸为φ150 mm×300 mm,混凝土标准立方体抗压强度为46.6 MPa,实测圆柱体强度为32.3 MPa。试件共分CZ0和CZ1两组,CZ0组是完好的对比试件,CZ1组为预制裂缝后水下修复试件,每组3个试件,如表2所示。在水下裂缝修复实施前,对混凝土试件预制裂缝模拟水下开裂混凝土结构,预制裂缝在3 000 kN压力试验机上进行;同时,为避免试件在预制裂缝过程中混凝土被压溃,混凝土试件内沿四周配置6圈10#铁丝制成铁丝笼,预制裂缝时对试件低速加载,当裂缝由顶面发展至侧面,数量在3~4条时即停止加载,裂缝位置、长度标示于试件顶面(图1),宽度0.15~0.30 mm。

表2 水下混凝土裂缝修复试验试件参数Table 2 Specimen parameters of cracks repair tests on underwater concrete structures

1.1.2 水下混凝土裂缝修复工艺

水下混凝土裂缝修复工艺流程主要包括:材料准备→混凝土表面清理→底座粘贴与裂缝封闭→水下裂缝灌注→养护及表面清理(图2)。

1)材料准备:准备裂缝灌注所需的原材料,包括潮湿型裂缝灌注胶和低压注射工艺所需的注射器、底座等。

2)混凝土表面清理:用钢丝刷清理裂缝内部残渣及表面杂物并风干,同时标出裂缝走向,测量记录裂缝长度和宽度。

3)底座粘贴与裂缝封闭:利用配制好的胶黏剂将底座粘贴在裂缝下端,同时不应堵塞底座灌注孔,并将底座周围密封,底座粘贴完毕后将裂缝表面用胶黏剂密封,在试件顶端裂缝末端留出出气孔。实际施工过程中,如果出气孔在水面以下,其也应粘贴底座,并连接出气管,便于观察灌注胶流出情况,确保裂缝被灌注饱满。

注:裂缝长度表示为顶面长度+侧面长度,单位:mm。图1 混凝土试件预制裂缝分布Fig. 1 Prefabricated crack distributions on concrete specimens

4)水下裂缝灌注:胶黏剂达到设计强度(表1)后,将试件置于水箱中,将CH-4D裂缝灌注胶按规定比例称取、混合均匀,用注射器抽取相应量的灌注胶,并与底座拧紧,当出气孔均匀地流出裂缝

灌注胶时即可封闭出口,同时保持相应注射压力直至灌注胶固化。

5)养护及表面清理:被修复试件在水中养护,随后清除注射器和底座,将混凝土表面打磨平整。

图2 水下混凝土裂缝灌注工艺Fig. 2 Crack potting technology for underwater concrete structures

1.2 试验结果与分析

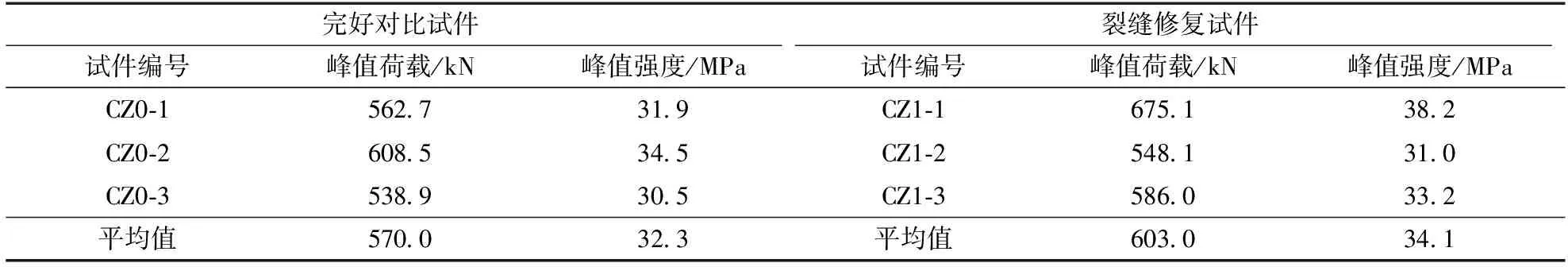

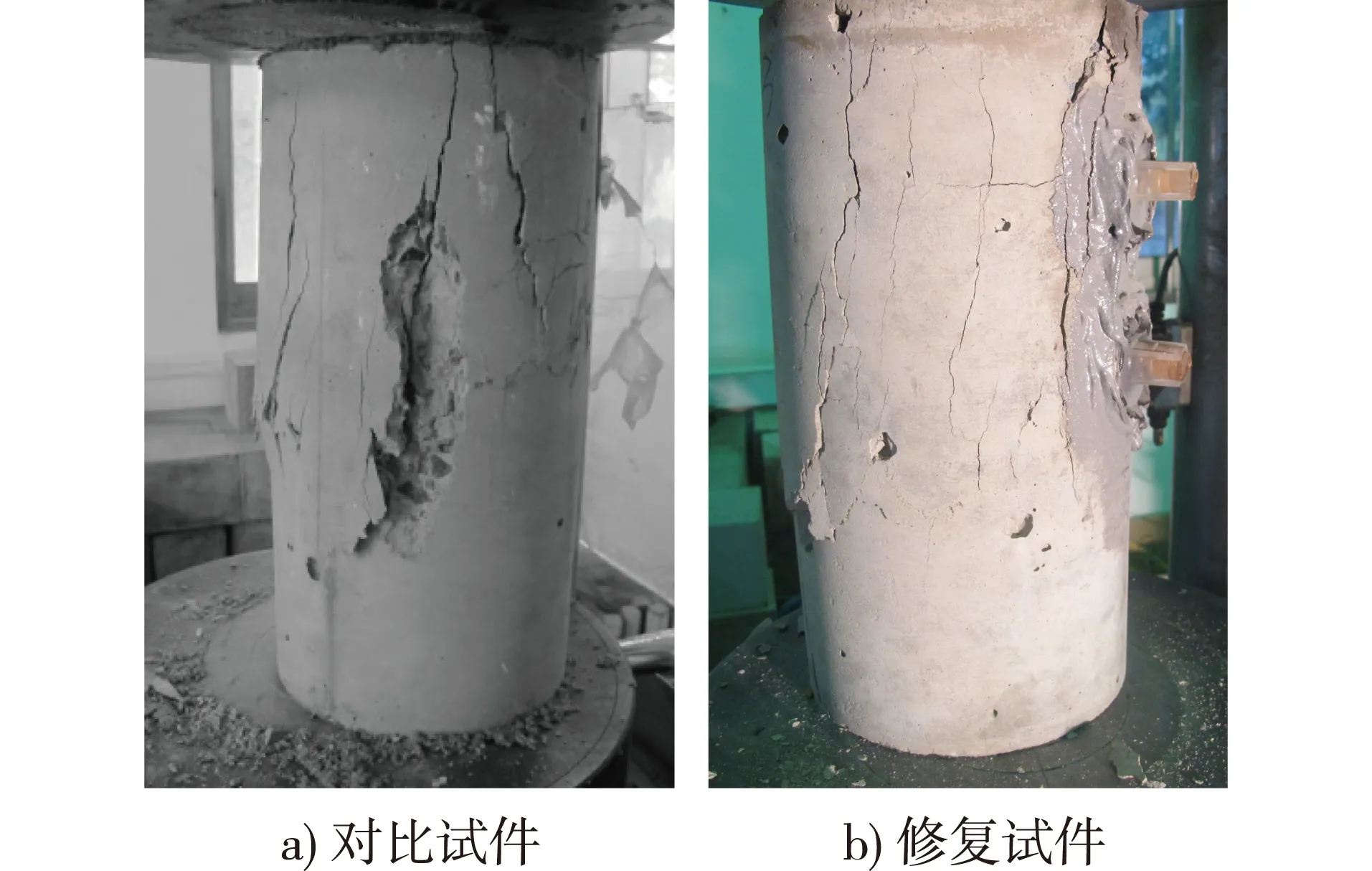

试件加载采用3 000 kN压力试验机,加载速度按1.6 kN/s,加载控制和数据采集均由计算机控制自动完成,试验过程中记录最大荷载和破坏模式。各试件的极限荷载及极限强度如表3所示,试件典型破坏如图3所示。

表3 水下混凝土裂缝灌注试件的试件参数及试验结果Table 3 Parameters and testing results of crack potting specimens on underwater concrete structures

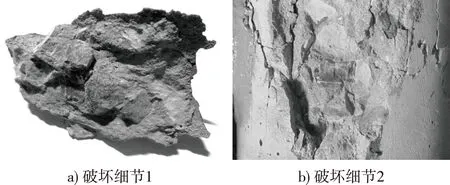

试验加载过程中,水下混凝土裂缝修复试件在达到荷载峰值后裂缝迅速发展,试件随之破坏,破坏模式与对比试件相似,修复试件的裂缝开展位置随机出现。水下混凝土裂缝修复试件破坏细节如图4所示。从图4可以清晰地看出,灌注胶将原结构裂缝充分填充,并将裂缝两侧混凝土很好地黏结,破坏后的试件显示,其破坏位置并不位于原结构裂缝位置,属于混凝土内聚破坏,证明该灌注胶对水下施工的适应性较好,其在水下施工的性能满足相关规定对陆上结构裂缝灌注胶的要求。

图3 试件典型破坏图Fig. 3 Typical failure modes of specimens

图4 水下裂缝修复试件破坏细节Fig. 4 Failure details of underwater crack rehabilitated specimens

从表3可看出,完好的对比试件平均极限荷载为570.0 kN、平均极限强度为32.3 MPa,经过水下裂缝灌注修复的受损试件平均极限荷载为603.0 kN、平均极限强度为34.1 MPa,受损的混凝土圆柱体试件经水下裂缝灌注工艺后极限强度提高了5.8%。由此说明,所提出的水下混凝土裂缝修复工艺具有很好的可行性,修复所用的水下灌缝胶强度指标远高于混凝土的强度指标,使得修复试件的强度有所提高,CH-4D潮湿型裂缝灌注胶对于水下混凝土裂缝修复具有良好的适用性。

2 水下混凝土结构孔洞修复技术

2.1 试验概况

2.1.1 试验设计

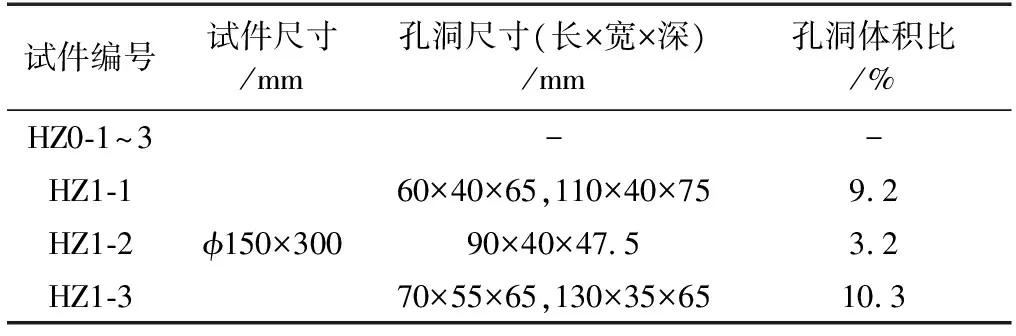

为了研究水下混凝土结构孔洞缺陷修复工艺,验证相关工艺的可行性和有效性,本次试验在试验室预制带有孔洞缺陷的试件,选择适当的加固材料在水箱中对其进行模拟加固施工。试验所用混凝土试件为圆柱体,试件尺寸为φ150 mm×300 mm,实测圆柱体强度为34.0 MPa。试件共分HZ0和HZ1两组,每组各有3个试件,HZ0组为完好的对比试件,HZ1组为预制带孔洞缺陷的混凝土圆柱试件。孔洞缺陷由1~2个预埋泡沫材料随机形成,试件破损孔洞尺寸见表4,其孔洞体积比为3.2%~10.3%。试件孔洞修复材料采用四川隆昌承华胶业生产的C-2多功能环氧胶,其带水黏结水中固化,7 d力学性能指标为:钢-钢拉伸强度≥30 MPa、钢-钢剪切强度≥18 MPa、与混凝土正拉黏结强度≥4.5 MPa、抗压强度≥60 MPa、劈裂抗拉强度≥8.5 MPa(实测为14.2 MPa)、抗弯强度≥50 MPa(实测为71.3 MPa),符合GB 50367—2013《混凝土结构加固设计规范》对A级结构胶黏剂的要求。各试件参数如表4所示。

表4 水下混凝土孔洞修复试件参数Table 4 Specimen parameters of s holes repair tests on underwater concrete structures

2.1.2 水下混凝土结构孔洞缺陷修复工艺

基于不排水施工前提下的水下混凝土结构孔洞缺陷修复的关键工艺流程包括:材料准备→缺陷清理→局部模板设置→修补胶的灌注→养护及脱模(图5)。

1)材料准备:准备修复孔洞所需的原材料,如C-2多功能建筑胶、铝片、玻璃胶等。

2)缺陷清理:清理混凝土表面,除去混凝土残渣并清洗干净。

3)局部模板设置:根据孔洞破损情况,裁剪适当尺寸的薄铝板,弯成倒置漏斗状,将底部和侧面粘贴在孔洞周围,用玻璃胶进行密封。在实际应用中,可在铝板上开孔,留设进浆孔、排气孔,其密封性能可参照注胶修复裂缝工艺要求。

4)修补胶的灌注:按说明要求精确称取相应比例的A组分、B组分C-2多功能环氧胶,并充分混合均匀,气温较低时可采用适当措施进行加热,确保胶黏剂的流动性;将配制好的修补胶注入其中,并注意随时补充,保证缺陷的孔洞密实,在实际应用中可用压缩空气将修补胶或砂浆压入孔洞。

5)养护及脱模:待修补胶固化后,即可除去模板。

图5 水下混凝土结构孔洞缺陷修补流程Fig. 5 Holes repairing process of underwater concrete structures

2.2 试验结果与分析

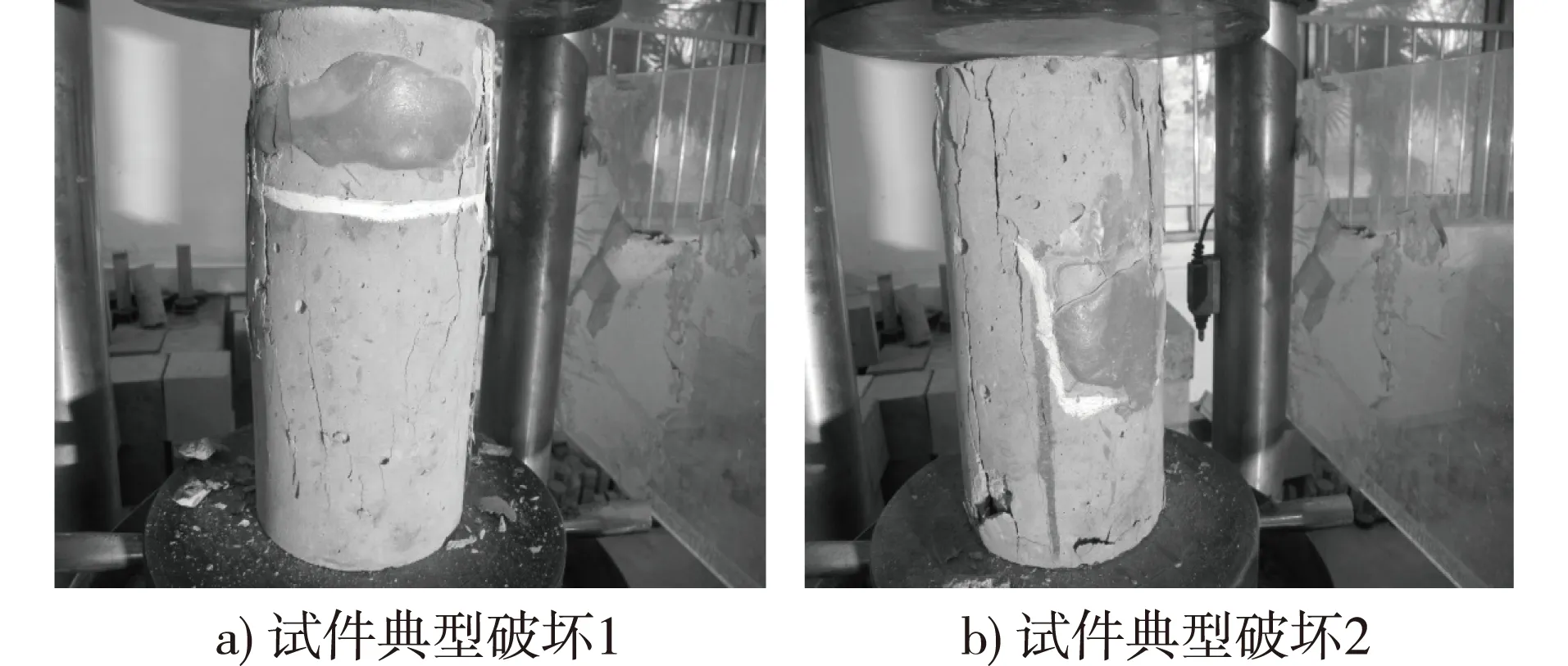

试件加载采用3 000 kN压力试验机,其试件典型破坏如图6所示。从图6可以看出,在试件达到峰值荷载后,试件出现裂缝并迅速破坏,同时可以看出在试件的孔洞缺陷处并未发生破损,裂缝较少,说明该修复材料对混凝土界面有较强的黏结作用,能在水下施工的条件下对混凝土结构的孔洞进行有效的修复。

图6 水下混凝土孔洞缺陷修复试件典型破坏图Fig. 6 Typical failure modes of holes repaired specimens on underwater concrete structure

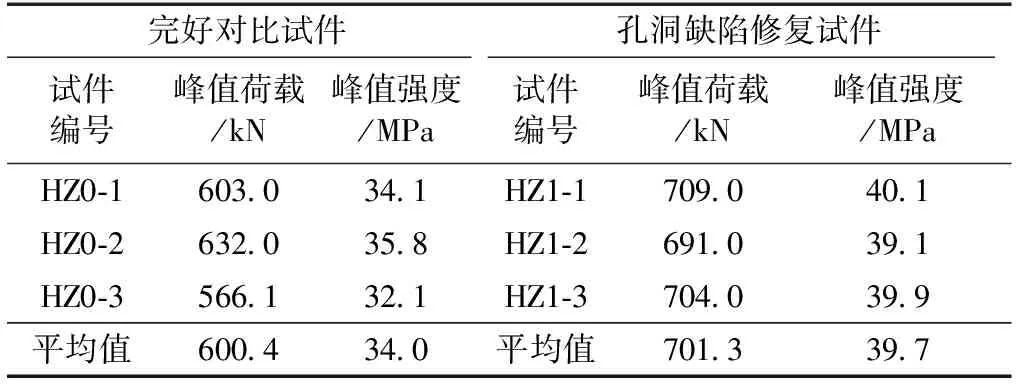

水下混凝土结构孔洞缺陷试件的试验结果如表5所示。从表5可以看出,带有不同程度破损的混凝土圆柱试件经过灌注水下适用的胶黏剂进行修复,其峰值强度相差不大,说明水下混凝土结构缺陷加固技术较为可靠,相关试件的力学性能较为稳定。同时,相较于完好无损的对比试件,经过加固修复的试件平均峰值强度高出5.7 MPa,超出完

表5 水下混凝土孔洞缺陷修复试件的试验结果Table 5 Testing results of hole repaired specimens on underwater concrete structure specimens

好对比试件强度16.7%。这主要是因为修复所用的水下环氧胶强度指标远高于混凝土,使得修复试件的强度有所提高,且孔洞体积比越大,修复后强度一般表现越大。从上述分析可以看出,经过水下混凝土缺陷加固修复的混凝土圆柱试件力学性能有一定的提高,该工艺具备一定的实用性和可靠性。

3 结 论

以不排水加固为指导思想,开展了水下混凝土结构病害修复技术的相关研究,包括水下混凝土裂缝修复技术和水下混凝土孔洞修复技术,通过模拟水下混凝土缺陷修复施工工艺及对比试验,得到以下结论:

1)水下混凝土裂缝修复的主要工艺为材料准备、混凝土表面清理、底座粘贴与裂缝封闭、水下裂缝灌注和养护及表面清理;水下混凝土结构孔洞缺陷修复的关键工艺为材料准备、缺陷清理、局部模板设置、修补胶的灌注、养护及脱模。

2)水下裂缝修补混凝土试件与完好试件的力学性能试验结果对比表明,水下裂缝修补试件的破坏位置并不位于原结构裂缝位置,破坏属于内聚破坏,由于水下灌注胶的增强作用,修复试件的极限荷载超过对比试件5.8%,证明CH-4D裂缝灌注胶对水下施工环境适应性较好,水下混凝土裂缝灌注工艺较为可靠。

3)预制带混凝土孔洞缺陷的修复试件与完好试件的力学性能试验结果对比表明,经过水下混凝土孔洞修复工艺修复的缺陷试件,其抗压强度可以达到完好对比试件的强度,并超过其16.7%,修复所用的水下环氧胶强度指标远高于混凝土的强度指标,使得修复试件的强度有所提高,试件破坏时缺陷周围裂缝和破损较少,说明该工艺对水下受损结构的加固作用较为明显。

[1]张喜刚, 刘高, 马军海, 等. 中国桥梁技术的现状与展望[J]. 科学通报, 2016, 61(Z1):415-425. ZHANG X G, LIU G, MA J H. Status and prospect of technical development for bridges in China[J]. Chinese Science Bulletin, 2016, 61(Z1):415-425.

[2]江胜华, 侯建国, 何英明. 考虑预应力损失的CFRP 布加固钢筋混凝土梁正常使用极限状态可靠度研究[J]. 土木工程学报, 2015, 48(11):36-43. JIANG S H, HOU J G, HE Y M. Reliability research of serviceability limit states for RC beams strengthened with prestressed CFRP sheets considering prestress loss[J]. China Civil Engineering Journal, 2015, 48(11):36-43.

[3]曾令宏, 钟振. 高性能复合砂浆钢筋网加固高温作用后RC梁二次受力刚度研究[J]. 建筑结构学报, 2016, 37(3):20-28. ZENG L H, ZHONG Z. Stiffness calculation of RC beam strengthened by high performance ferrorcement laminate after fire on second load[J]. Journal of Building Structures, 2016, 37(3):20-28.

[4]韩强, 温佳年, 杜修力, 等. CFRP布加固RC空心桥墩的抗震性能[J]. 土木工程学报, 2015, 48(1):90-100. HAN Q, WEN J N, DU X L. Seismic performance of hollow bridge columns retrofitted with carbon FRP[J]. China Civil Engineering Journal, 2015, 48(1):90-100.

[5]何晓阳, 项贻强, 邢骋. 混凝土桥梁下部结构病害分析与加固[J]. 重庆交通大学学报(自然科学版), 2013, 32(S1):807-811, 822. HE X Y, XIANG Y Q, XING C. Disease analysis and reinforcement of concrete bridge substructure[J]. Journal of Chongqing Jiaotong University(Natural Science), 2013, 32(S1):807-811, 822.

[6]ASSAAD J J, DAOU Y, SALMAN H. Correlating washout to strength loss of underwater concrete[J]. Construction Materials, 2011, 164(3):153-162.

[7]HENIEGAL A M, MAATY A A E S, AGWA I S. Simulation of the behavior of pressurized underwater concrete[J]. Alexandria Engineering Journal, 2015, 54(2):183-195.

[8]HORSZCZARUK E, BRZOZOWSKI P. Bond strength of underwater repair concretes under hydrostatic pressure[J]. Construction and Building Materials, 2014, 72(72):167-173.

[9]ASSAAD J J, Issa C A. Bond strength of epoxy-coated bars in underwater concrete[J]. Construction and Building Materials, 2012, 30(5):667-674.

[10]韩炜, 杜科, 李珍, 等. 大坝混凝土裂缝修补材料的制备研究[J]. 人民长江, 2011, 42(10):80-86. HAN W, DU K, LI Z. Preparation and study of patching materials for dam concrete crack[J]. Yangtze River, 2011, 42(10):80-86.

[11]张小娜, 温中华. 基于缺陷修补的膨胀纤维混凝土耐久性研究[J]. 人民黄河, 2015, 37(8):115-118. ZHANG X N, WEN Z H. Research of the expansive and fiber concrete durability based on repairing defects[J]. Yellow River, 2015, 37(8):115-118.

[12]黄淑贞, 吕子义, 周冰, 等. 适用于水下混凝土结构裂缝的高性能复合注浆修补材料[J]. 上海交通大学学报, 2006, 40(12):2142-2146. HUANG S Z, LYU Z Y, ZHOU B. A new type of high performance composite grouting for repairing cracks in underwater concrete structure[J]. Journal of Shanghai Jiaotong University, 2006, 40(12):2142-2146.

[13]尚守平, 周豪, 吕军在. 新型复合砂浆对混凝土抗渗及加固性能的研究[J]. 湖南大学学报(自然科学版), 2016, 43(3):98-103. SHANG S P, ZHOU H, LYU J Z. Research on impermeability and reinforcing performance of concrete with new composite mortar[J]. Journal of Hunan University(Natural Sciences), 2016, 43(3):98-103.

[14]NA H Y, JIN W N, KIM S B, et al. Evaluation of material and structural performances of developed aqua-advanced-FRP for retrofitting of underwater concrete structural members[J]. Construction and Building Materials, 2010, 24(4):566-576.

[15]魏洋, 纪军, 张敏. FRP网格拉伸性能及加固水下混凝土试验研究[J]. 玻璃钢/复合材料, 2014, 21(7):10-15. WEI Y, JI J, ZHANG M. Experimental investigation on tensile performance of FRP grids and its application as strengthening materials for underwater concrete[J]. Fiber Reinforced Plastics/Composites, 2014(7):10-15.

[16]魏洋, 吴刚, 张敏. FRP网格加固桥梁水下结构技术研究与应用[J]. 施工技术, 2014, 43(22):73-77. WEI Y, WU G, ZHANG M. Study and application of technology of FRP grids reinforced underwater bridgestructures[J]. Construction Technology, 2014, 43(22):73-77.

[17]魏洋, 吴刚, 吴智深. 水下桥墩加固新技术[J]. 建筑结构, 2010, 40(S1):683-686. WEI Y, WU G, WU Z S. Several innovative strengthening technologies for underwater piers[J]. Building Structure, 2010, 40(S1):683-686.

Rehabilitation technologies for cracks and holeon underwater structures of bridge

WEI Yang1,2*, ZHANG Xi2, SHAO Hu1, JI Jun2, XIE Guanglin1, SUN Bicun1

(1. Anhui Transportaion Holding Group Co., Ltd., Hefei 230088, China;2. College of Civil Engineering, Nanjing Forestry University, Nanjing 210037, China)

Because of the effects of loads, water and corrosive environments, it is often severe and difficult to find the distresses of underwater concrete structures of bridges. To rehabilitate underwater concrete structures under undrained conditions, studies on rehabilitation technologies were carried out. In this paper, various types of distresses of underwater concrete structures were simulated to repair in laboratory water tank, and the rehabilitation technologies were presented for repairing the cracks and holes on underwater concrete structures. Three or four cracks were produced for each specimen by preloading to simulate cracked concrete structures, and the specimens with cracks were repaired by ejecting adhesive underwater. The axial compression test results of rehabilitated concrete specimens showed that the cracking damage of the underwater repaired specimen was not at the original location of the structural cracks, and the new cracks belonged to concrete cohesive failure. Because of the rehabilitating effect of underwater adhesive, the load-carrying capacity of the repaired specimens enhanced by 5.8% compared with that of the intact ones. Therefore the underwater ejecting adhesive showed a good adaptability for underwater construction environments. In order to study repair technology for holes on underwater concrete structures, six cylinder specimens with size ofφ150 mm×300 mm were prepared. Among them, three specimens had holes with volume ratios from 3.2% to 10.3%, and the other three specimens were in good conditions. The defective specimens were repaired with underwater epoxy resin under undrained conditions. Axial compression tests were conducted on all specimens. The compressive strengths of defective specimens that were rehabilitated underwater were higher than those of the controlling specimens by 16.7%. This is due to the fact that the strength index of the underwater epoxy adhesive used in the rehabilitation process was much higher than that of concrete, improving the strength of repaired specimens. Few cracks and damage occurred around the prefabricated holes on specimens. The reinforcing effects of the underwater rehabilitation technology are significant for concrete holes and cracks on damaged bridge structures.

bridges; underwater structures; cracks; holes; rehabilitation

2016-04-14

2017-01-20

国家自然科学基金(51208262);安徽省交通控股集团有限公司科技项目;江苏省自然科学基金(BK20151520);江苏高校优势学科建设工程资助项目(PAPD);江苏省“333”工程(BRA2016421);江苏省“青蓝工程”项目。

魏洋,男,教授,主要从事桥梁加固技术研究。E-mail:wy78@njfu.edu.cn

U443

A

2096-1359(2017)03-0131-06