木质素改性脲醛树脂对竹层积材甲醛释放量及胶合性能的影响

刘源松,关明杰,张志威,周文奕

(1.南京林业大学材料科学与工程学院;2.国家林业局竹材工程技术研究中心,南京210037)

木质素改性脲醛树脂对竹层积材甲醛释放量及胶合性能的影响

刘源松1,关明杰2*,张志威1,周文奕1

(1.南京林业大学材料科学与工程学院;2.国家林业局竹材工程技术研究中心,南京210037)

针对竹层积材中甲醛释放量过高的问题,以碳化竹片为原料,利用木质素作为脲醛树脂胶黏剂的甲醛捕捉改性剂,对脲醛树脂胶黏剂进行共混改性后压制双层竹层积材。采用木质素添加量和组坯方式的双因素分析法,探讨木质素改性脲醛树脂胶黏剂对竹层积材甲醛释放量及胶合性能的影响;采用环境扫描电子显微镜(ESEM)对木质素改性后的竹层积材胶合界面进行微观形貌分析。木质素的加入使竹层积材的甲醛释放量明显降低,各组坯方式下竹层积材的甲醛释放量差异较小,均可达到GB 18580—2001标准规定的E2级;随着木质素添加量的增加,竹层积材的剪切强度逐渐增大,竹黄面与竹黄面无节组坯试件(II)、竹黄面与竹青面无节组坯试件(IO)及竹黄面与竹黄面有节组坯试件(Node)的剪切强度均在木质素添加量为40%时达到最大,分别为7.6,8.0和8.5 MPa,相比空白组分别提高了85%,70%和41%;对于竹黄面与竹黄面组坯试件,带节试件的胶层剪切强度大于无节组;由ESEM可知,碳化竹材胶合界面被压缩甚至压溃,表面细胞不同程度呈扁平碎片状,胶黏剂主要渗透到竹材的表层破坏细胞,多数为薄壁细胞,位于竹材表层的维管束中偶尔也会有胶黏剂存在,极少量胶黏剂可能通过裂隙进入竹材更深部位的细胞。结果表明:在相同木质素添加量条件下,组坯方式对竹层积材甲醛释放量几乎没有影响;黄-黄无节组坯试件、黄-青无节组坯试件及黄-黄有节组坯试件胶层剪切强度随着木质素添加量的增加逐渐增大,黄-青组坯试件的胶层剪切强度普遍优于黄-黄组坯试件,黄-黄有节组坯试件胶层剪切强度均大于无节试件;ESEM分析表明,由于碳化竹片表面易被压缩压溃,木质素含量较大的高黏度胶黏剂缺乏有效渗透,致使胶黏剂集聚在压溃细胞表面,竹片胶合界面有效胶层厚度增大,从而导致胶层剪切强度增加。

木质素;脲醛树脂胶;竹层积材;甲醛释放量;胶合性能

竹层积材是主要以脲醛树脂(urea-formaldehyde, UF)为胶黏剂,竹片为竹质单元,经顺纹层积组坯压制的竹基复合材料,具有强度高、尺寸稳定性好和变异性小等优点。目前,竹层积材作为一种物美价廉的建筑装饰材料受到了广大群众的青睐,但其甲醛释放量过高是迫切需要解决的问题[1]。木质素作为可再生生物质资源,是一种可降解的、价廉的天然非结晶耐水支链杂聚物,可用作降低建筑材料甲醛释放量的胶黏剂改性剂[2-3]。

木质素在胶黏剂中的应用方式主要有两种,一种是木质素本身作为胶黏剂,另一种是木质素与酚醛树脂或脲醛树脂混合,对树脂进行改性,从而制得胶黏剂[4]。王春鹏等[5]对比了木质素经羟甲基化和酚羟基化后再与酚醛树脂反应制胶的两条工艺路线,结果表明增加木质素替代量的同时也改善了树脂的性能,且木质素作为游离甲醛的捕捉剂,可以直接掺入胶黏剂用于降低未反应甲醛的释放量[6-10]。曹阳等[11]对木质素改性脲醛树脂胶黏剂的研究发现,当木质素质量分数为40%~50%时,可达到国家Ⅱ类胶的水平,具有良好的分散性,游离甲醛含量低,贮存期长,生产中胶液不需脱水,工艺简单。张艳芳等[12]利用木质素磺酸盐代替30%的脲醛树脂制成高强度的木质素-脲醛树脂胶黏剂,发现将木质素氧化改性或与不饱和醛反应改性后再应用于脲醛树脂,可以提高木质素在胶黏剂中的含量。然而,木质素改性脲醛树脂主要应用于木材胶黏剂中[13],对竹层积材胶合性能的影响鲜有报道,基材的组织构造和胶黏剂种类都会影响木基复合材料的胶接性能。竹材与木材的微观结构不同,不具有木射线等横向组织,胶黏剂在竹材表面的渗透与木材有明显差异,胶合机制也不同。因此,研究木质素改性脲醛树脂胶黏剂降低竹层积材游离甲醛的同时,对其胶合界面黏结机制和胶合性能的研究尤为重要。

笔者以碳化竹片为原料,利用木质素作为脲醛树脂胶黏剂的甲醛捕捉改性剂,与脲醛树脂胶黏剂共混改性后制备双层竹层积材。探讨了木质素改性UF胶对竹层积材胶合性能及甲醛释放量的影响,并对木质素改性后的竹层积材胶合界面进行微观形貌分析,以期在实际生产中为木质素改性UF胶作为竹层积材绿色增强添加剂提供依据。

1 材料与方法

1.1 试验材料与设备

去青去黄的碳化毛竹(Phyllostachysedulis)竹片,单片规格为150 mm×20 mm×5 mm,取自浙江永裕竹业有限公司。碳化处理工艺为:气干竹片在竹材碳化炉内经0.3 MPa蒸汽处理90 min,再经60℃窑干干燥10 h,即可得到气干含水率在7%~9%的碳化竹片。粉末状木质素磺酸盐,济南凡香化工有限公司;脲醛树脂胶黏剂由连云港南方木业有限公司提供;固化剂为氯化铵,分析纯,上海广诺化学科技有限公司。

主要试验设备:MG-YBJ型试样压板机,工作台尺寸600 mm×600 mm,总压力1 500 kN,浙江美格机械有限公司;MJW134型台式万能木工圆锯机,最大锯片直径400 mm,四川都江木工机床厂;NDJ-79旋转黏度计,量程1~1×106mPa·s,上海越平科学仪器有限公司;CMT4304型微机控制电子万能试验机,最大负荷30 kN,精度10 N,深圳市新三思计量技术有限公司;Quanta 200型环境扫描电子显微镜(ESEM),放大倍数20~300 000倍,分辨率3.5 nm,美国FEI公司。

1.2 木质素改性UF胶的制备

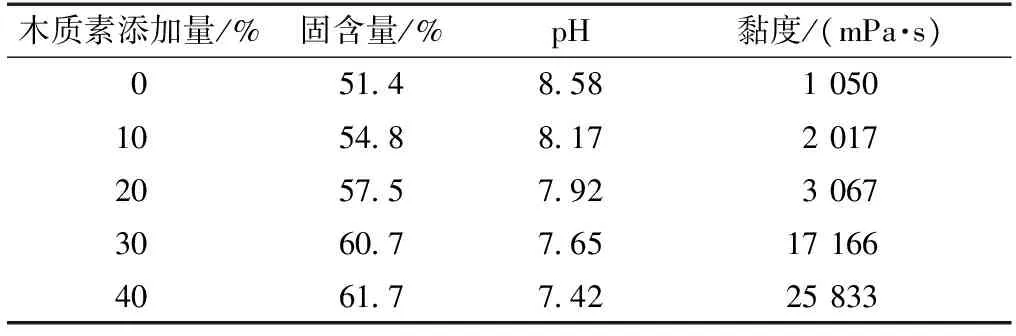

以n(甲醛):n(尿素)=1.3制备脲醛树脂胶黏剂,以木质素与脲醛树脂胶液的质量比为计算基准,将0%,10%,20%,30%和40%的木质素加入脲醛树脂胶黏剂中,搅拌均匀。参照GB/T 14074—2006《木材胶粘剂及其树脂检验方法》测定脲醛树脂的固含量、pH和黏度,如表1所示。

表1 脲醛树脂胶的基本性能Table 1 Basic properties of urea-formaldehyde resin

1.3 竹层积材的制备

竹层积材组坯方式分为黄-黄无节组坯(II)、青-黄无节组坯(IO)及黄-黄有节组坯(Node),在110℃下热压10 min,压力1.2 MPa,双面施胶量120 g/m2,试件规格为150 mm×20 mm×10 mm。

1.4 甲醛释放量测试

参照GB 18580—2001《室内装饰装修材料人造板及其制品中甲醛释放限量》标准,采用9~11L干燥器法测定不同木质素添加量及组坯方式下竹层积材的甲醛释放量,每组10个试样,取均值。

1.5 胶层剪切强度测试

参照DIN EN 302-1-2004标准制备竹层积材胶层剪切强度试件。试件在20℃、相对湿度65%下放置7 d,在干燥状态下进行胶层剪切强度测试,每组10个试样,取平均值。

1.6 微观形貌分析

根据不同木质素添加量对竹层积材胶合性能的影响,选取不同添加量和组坯方式下胶合强度最大组和空白组试样。将试样制备成尺寸为5 mm×5 mm×3 mm的小试件,烘至绝干,在喷金仪中抽真空并进行喷金;喷金结束后置于扫描电镜置物台上,抽真空至规定真空度数值后观察竹层积材端面处的胶合界面,观察电压为15 kV。

2 结果与分析

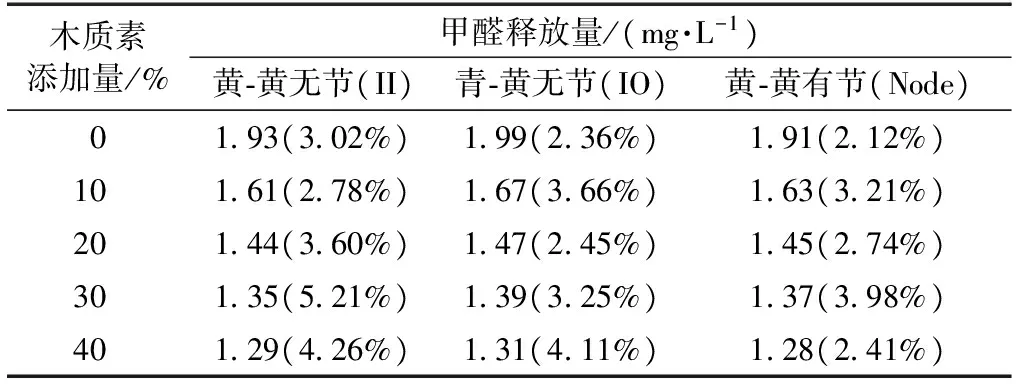

2.1 木质素添加量对竹层积材甲醛释放量的影响

本试验将木质素添加量和组坯方式作为可变因素,是为了在不同组坯方式下保证其胶合强度,通过增加木质素的添加量降低竹层积材的甲醛释放量。木质素添加量对改性UF胶黏剂所制胶合板甲醛释放量的影响见表2。木质素的加入明显降低了竹层积材的甲醛释放量,各组坯方式的甲醛释放量差距很小,总体表现为青-黄组坯所制竹层积材略高于黄-黄组坯,且甲醛释放量都达到了GB 18580—2001标准规定的E2级,木质素添加量在20%以上时,达到或接近E1级。因木质素为多酚类聚合物,含有大量酚羟基,其中,对羟基苯丙烷和愈创木基苯丙烷中的酚羟基既可与游离甲醛反应,又可与羟甲基脲反应。随着木质素含量的增加,参与反应的游离甲醛逐渐增多,在相同施胶量下脲醛树脂胶黏剂的实际用量减小,从而导致竹层积材甲醛释放量的降低。对比3种组坯方式可知,在相同的木质素添加量下,组坯方式对于胶合板甲醛释放量几乎没有影响。

表2 木质素添加量对胶合板甲醛释放量的影响Table 2 Effect of lignin addition on formaldehydeemission of plywood

注:括号中为变异系数。

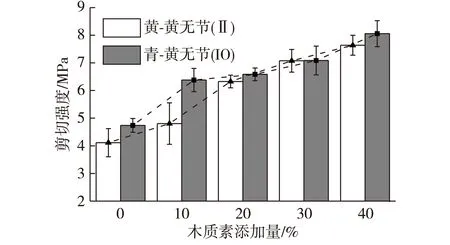

2.2 木质素添加量对竹层积材剪切强度的影响

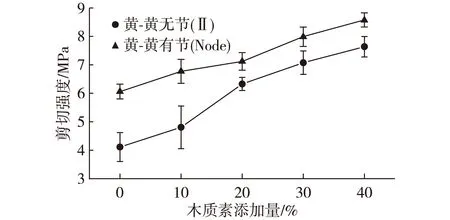

图1 木质素添加量对竹层积材剪切强度的影响Fig. 1 Effect of lignin addition on shear strength ofbamboo laminated timber

木质素添加量对不同组坯方式竹层积材剪切强度的影响见图1。随着木质素添加量的增加,竹层积材的剪切强度呈递增趋势,黄-黄组坯和青-黄组坯下剪切强度均在木质素添加量为40%时达到最大值,分别为7.6和8.0 MPa,相比空白组分别提高85%和70%。因此,木质素作为甲醛捕捉剂添加到脲醛树脂胶黏剂中既能降低竹层积材的甲醛释放量,又能大幅增加竹层积材的胶合性能。由图1可知,青-黄组坯的竹层积材胶层剪切强度普遍大于黄-黄组坯。虽然竹黄密度低、粗糙度高、表面湿润性好,胶黏剂的渗透能力优于竹青面,但由于脲醛树脂胶内部的聚合强度高于基材强度,试验中的胶接破坏多发生于竹材基体表面而非胶层。因此,在相同施胶工艺下竹层积材剪切强度随着胶接界面强度的提高而提高,青-黄组坯下的胶层剪切强度更高。胶黏剂渗透性能对木材胶合强度有积极影响,胶黏剂在材料表面渗透量越大,复合材料胶合性能越好,但这不是唯一的影响因素[14]。

2.3 竹节对竹层积材剪切强度的影响

黄-黄组坯下有节组与无节组竹层积材剪切强度见图2。两组试件的剪切强度存在较大差异,在木质素添加量为40%时有节组剪切强度达到最大值8.5 MPa,相比空白组提高41%。虽然竹节的存在影响了竹材的外观和色泽,但由于竹节组织结构的特殊性[15],提高了有节组试件的局部抗剪强度,增强了有节组试件的抗破坏性,也在一定程度上使试件局部密度大于无节组。因此,在相同木质素添加量下,有节组的胶层剪切强度大于无节组,竹节在一定程度上也具有提高胶合强度的效果。

图2 黄-黄组坯下竹层积材的剪切强度Fig. 2 Shear strength of bamboo laminated timber of the inner-inner pattern

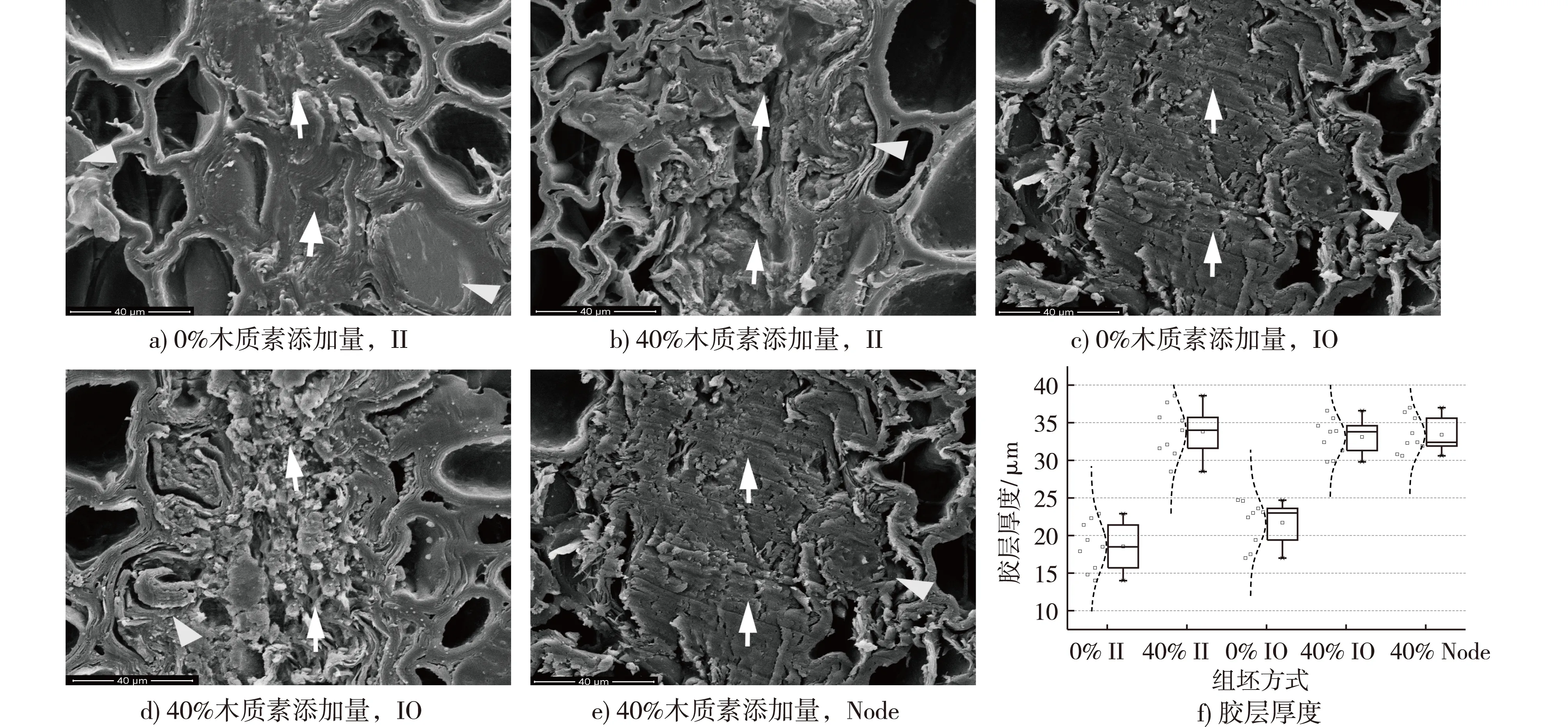

注:箭头所指为胶线方向;三角形方块所指为薄壁细胞中的UF胶。图3 竹层积材断面形貌及胶层厚度Fig. 3 Cross sectional morphology and bondline thickness of bamboo laminated timber

2.4 胶合界面微观表征

对不同木质素添加量和组坯方式下胶合强度最大组和空白组试件进行胶合界面微观表征,如图3所示,其中,图3f是5种组坯方式下的胶层厚度,每组取10个值。由图3可知,碳化竹材胶合界面被压缩甚至压溃,表面细胞不同程度呈扁平碎片状,胶黏剂主要渗透到竹材的表层破坏细胞,多数为薄壁细胞,而竹材表层的维管束中偶尔也会有胶黏剂存在。进入细胞腔的胶黏剂首先沿细胞内壁向木材深处渗透,然后进行内部填充。由图3a和c可知,部分UF胶进入距离界面1~2个导管管孔直径的导管中,极少量UF胶可能通过裂隙进入竹材更深部位的细胞中[16]。

而通过图3b、d和e可以清晰地看到,胶黏剂主要渗透至表层被压溃压缩的扁平状细胞中,因木质素添加量为40%的UF树脂黏度已达到20 Pa·s以上,木质素含量较大的高黏度胶黏剂缺乏有效渗透通道,致使胶黏剂集聚在压溃细胞中,竹片胶合界面形成增厚胶层。同时,胶层混有碳化后的竹材薄壁细胞碎片,形成了以胶为主体的复合增强体系,其强度远大于碳化竹材的基体强度,致使胶合剪切强度增加,这与胶合强度测试结果一致,从而使得胶黏剂在竹材中形成的胶层厚度大于未添加木质素的胶层(图3f)。无节组坯试件的胶层厚度虽略高于有节试件,但由于竹节的局部剪切强度较高,胶液进入竹节压溃表层后形成密实高强的胶层,增大了胶层剪切强度。

3 结 论

木质素的加入使竹层积材的甲醛释放量明显降低,在相同的添加量下,各组坯方式所制竹层积材的甲醛释放量差距很小,组坯方式对于甲醛释放量几乎没有影响;随着木质素添加量的增加,黄-黄组坯试件、青-黄组坯试件及有节组坯试件胶层剪切强度逐渐增大,木质素添加量为40%时均达到最大值;青-黄组坯试件胶层剪切强度普遍优于黄-黄胶合组坯试件,而黄-黄组坯下有节试件的胶层剪切强度大于无节试件。ESEM分析表明,碳化竹材表面易被压缩压溃,随着木质素添加量的增加,木质素含量较大的高黏度胶黏剂缺乏有效渗透通道,致使胶黏剂集聚在压溃细胞中,竹片胶合界面形成增厚胶层,从而导致胶合剪切强度增加,这与竹层积材的胶合性能测试结果一致。

本试验中木质素的添加量为0%~40%,随着木质素添加量的增加,甲醛释放量逐渐降低,胶合强度逐渐提高;但木质素添加量进一步增大时会使胶黏剂渗透性变差;当木质素含量过高时,会造成施胶困难,影响界面胶合,且成本增大。综合考虑,最适宜的木质素添加量为40%。为进一步研究木质素改性脲醛树脂胶黏剂对竹层积材甲醛释放量及胶合性能的影响,今后会对木质素改性脲醛树脂胶黏剂用于原色及漂白竹片的试验进行对比。

[1]于海霞, 方崇荣, 郑洪连, 等. 胶合板甲醛释放限量规定及检测方法比较[J]. 南京林业大学学报(自然科学版), 2015, 39(6):163-168. YU H X, FANG C R, ZHENG H L, et al. Comparison of the limitation and testing method of formaldehyde emission of plywood according to domestic standards with oversea ones[J]. Journal of Nanjing Forestry University(Natural Sciences Edition), 2015, 39(6):163-168.

[2]王翔, 蒋帅南, 陈敏智, 等. 木质素基碳纤维研究进展[J]. 林业工程学报, 2016, 1(1):83-87. WANG X, JIANG S N, CHEN M Z, et al. Review of research progress on lignin-based carbon fibers[J]. Journal of Forestry Engineering, 2016, 1(1):83-87.

[3]袁媛, 郭明辉. 复配改性工业木质素/木纤维复合材料的制备与表征[J]. 复合材料学报, 2014, 31(4):1098-1105. YUAN Y, GUO M H. Preparation and characterization of hybrid modified industrial lignin/wood fiber composites[J]. Acta Materiae Compositae Sinica, 2014, 31(4):1098-1105.

[4]LIU X H, XU Y Z, YU J, et al. Integration of lignin and acrylic monomers towards grafted copolymers by free radical polymerization[J]. International Journal of Biological Macromolecules, 2014, 67:483-489.

[5]王春鹏, 赵临五. 木材工业用胶粘剂的现状及发展趋势[J]. 林产工业, 2001, 28(2):9-12. WANG C P, ZHAO L W. The situation and development of wood adhesvies[J]. China Forest Products Industry, 2001, 28(2):9-12.

[6]穆有炳, 施娟娟, 王春鹏, 等. 木质素在木材胶黏剂中的应用[J]. 生物质化学工程, 2009, 43(3):42-46. MU Y B, SHI J J, WANG C P, et al. Application of lignin in wood adhesives[J]. Biomass Chemical Engineering, 2009, 43(3):42-46.

[7]ZHANG W, MA Y F, XU Y Z, et al. Lignocellulosic ethanol residue-based lignin-phenol-formaldehyde resin adhesive[J]. International Journal of Adhesion and Adhesives, 2013, 40:11-18.

[8]CHEN R, WU Q X. Modified lignosulfonate as adhesive[J]. Journal of Applied Polymer Science, 1994, 52(3):437-443.

[9]FELBY C, HASSINGBOE J, LUND M. Pilot-scale production of fiberboards made by laccase oxidized wood fibers:board properties and evidence for cross-linking of lignin[J]. Enzyme and Microbial Technology, 2002, 31(6):736-741.

[10]MATSUSHITA Y, WADA S, FUKUSHIMA K, et al. Surface characteristics of phenol-formaldehyde-lignin resin determined by contact angle measurement and inverse gas chromatography[J]. Industrial Crops and Products, 2006, 23(2):115-121.

[11]曹阳, 曾祥钦. 木素改性脲醛胶粘剂的研制[J]. 贵州化工, 2002, 27(1):17-18. CAO Y, ZENG X Q. A study on a lignin modified UF adhesive[J]. Guizhou Chemical industry, 2002, 27(1):17-18.

[12]张艳芳, 曾祥钦. 磺化木质素改性脲醛树脂的研制[J]. 贵州工业大学学报(自然科学版), 2004, 33(1):82-84. ZHANG Y F, ZENG X Q. Study on LS modified UF adhesive[J]. Journal of Guizhou University of Technology(Natural Science Edition), 2004, 33(1):82-84.

[13]张立芳, 庞健, 周爱萍. 木质素酸钠降低刨花板甲醛散发量研究[J]. 南京林业大学学报(自然科学版), 1996, 20(4):84-86. ZHANG L F, PANG J, ZHOU A P. A study on formaldehyde emission of particleboard applied sodium lignate[J]. Journal of Nanjing Forestry University(Natural Sciences Edition), 1996, 20(4):84-86.

[14]彭冠云, 王玉荣, 任海青, 等. 基于同步辐射X射线相衬显微CT技术的竹木复合材料胶合界面特征研究[J]. 光谱学与光谱分析, 2013, 33(3):829-833. PENG G Y, WANG Y R, REN H Q, et al. Investigation of characteristic microstructures of adhesive interface in wood/bamboo composite material by synchrotron radiation X-ray phase contrast microscopy[J]. Spectroscopy and Spectral Analysis, 2013, 33(3):829-833.

[15]邵卓平, 黄盛霞, 吴福社, 等. 毛竹节间材与节部材的构造与强度差异研究[J]. 竹子研究汇刊, 2008, 27(2):48-52. SHAO Z P, HUANG S X, WU F S, et al. A study on the difference of structure and strength between internodes and nodes of Moso bamboo[J]. Journal of Bamboo Research, 2008, 27(2):48-52.

[16]GUAN M J, HUANG Z W, ZENG D. Shear strength and microscopic characterization of a bamboo bonding interface with phenol formaldehyde resins modified with Larch Thanaka and urea[J]. BioResources, 2016, 11(1):492-502.

Effect of lignin modified urea-formaldehyde resin on the formaldehydeemission and bonding performance of bamboo laminated timber

LIU Yuansong1, GUAN Mingjie2*, ZHANG Zhiwei1, ZHOU Wenyi1

(1. College of Materials Science and Engineering, Nanjing Forestry University;2. Bamboo Engineering andTechnology Research Center of SFA, Nanjing 210037, China)

In order to reduce formaldehyde emission in bamboo laminated timber, the lignin was used as a formaldehyde catching agent to modify urea-formaldehyde (UF) resin, and two-ply bamboo laminated timber was fabricated by using the modified UF-lignin resin with carbonized bamboo strips. The lignin contents and assemble patterns of bamboo strip were analyzed by two-factor analysis method, aiming to investigate the impact of the modified UF-lignin on formaldehyde emission and bonding properties of the bamboo laminated timber. To examine the penetration of the modified UF-lignin resin in the interface, the microscopy of bonding line of the bamboo laminated timber was characterized by the environmental scanning electron microscope (ESEM). The formaldehyde emission of the bamboo laminated timber reduced obviously with the addition of lignin, while different assemble patterns had slight influence on formaldehyde emission. However, all of them reached the E2level according to GB 18580-2001. The shear strength of bamboo laminated timber increased with the increase in lignin content. The shear strength of the inner-inner pattern (II) specimen, the inner-outer (IO) specimen and the inner-inner pattern with node (Node) specimen reached the maximum of 7.6, 8.0 and 8.5 MPa, respectively, when the lignin content was 40%, which increased by 85%, 70% and 41%, respectively, compared with those of control groups. The shear strength of inner-inner pattern specimens with nodes was greater than those of the specimens without nodes. ESEM results showed that the bonding interface of carbonized bamboo was compressed or even crushed, the surface cells showed flat pieces in some degrees, and the adhesive was penetrated into damaged cells. It was also observed that there were mainly parenchyma cells on the bamboo surfaces, and the adhesive was occasionally found in the vascular bundle located on the bamboo surfaces, while a little fraction of adhesive may penetrate into the cell in deeper part of bamboo through the slit. The results revealed that the assembly pattern had slight impact on bamboo laminated timber under the same lignin content. With the increase in lignin content, the shear strength of the inner-inner pattern specimen, the inner-outer specimen and the inner-inner pattern with node specimen increased. The shear strength of the inner-outer specimen was generally greater than that of the inner-inner pattern specimen, and the shear strength of inner-inner pattern with node specimen was greater than that of the specimen without node. The ESEM results showed that the carbonized bamboo surface was easy to crush, and the adhesive with high lignin content and high viscosity lacked effective permeability. As a result, the adhesive was concentrated in the crushing cell, the thickening bond line was formed on the bamboo surfaces, and the bonding properties were improved.

lignin; urea-formaldehyde resin; bamboo laminated timber; formaldehyde emission; bonding performance

2016-09-29

2016-11-01

江苏省自然科学基金(BK2011822);江苏高校优势学科建设工程资助项目(PAPD)。

刘源松,男,研究方向为竹木复合材料改性。通信作者:关明杰,女,副教授。E-mail:mingjieguan@126.com

S781.9;TQ323.1

A

2096-1359(2017)03-0028-05