碳三加氢反应器在线运行影响因素分析

张 晓,郑 磊,唐元振

(中国石油抚顺石化公司烯烃厂,辽宁 抚顺 113004)

碳三加氢反应器在线运行影响因素分析

张 晓,郑 磊,唐元振

(中国石油抚顺石化公司烯烃厂,辽宁 抚顺 113004)

碳三加氢反应器是乙烯装置分离过程中的重要组成部分。介绍了前脱丙烷流程中碳三加氢反应和工艺,以及工艺中影响碳三加氢反应器运行的工艺及操作条件,同时对可能危害加氢催化剂的有毒有害物质作出描述,提出合理建议。

碳三液相加氢;影响因素;催化剂;有毒有害

在各种乙烯生产工艺流程中,基本都设有碳三加氢反应器,目的是脱除裂解气中的甲基乙炔、丙二烯(MAPD),增产聚合级丙烯,提高装置丙烯收率,因此从碳三物流中脱除 MAPD是乙烯装置分离过程中的非常重要的一部分。脱除碳三物流中的 MAPD的方法有精馏脱除法、气相选择加氢法、液相选择加氢法。其中液相选择加氢工艺流程简单,阻力降较低,被普遍采用。抚顺石化公司烯烃厂乙烯装置采用S&W(斯通-韦伯斯特)工艺专利技术,碳三加氢反应器采用单段固定床绝热液相加氢反应器,采用金属钯系催化剂,脱除碳三物流中 MAPD物质,满足反应器出口 MAPD≤1 000 ppm的要求。该反应器为外给氢气的配氢方式,按工艺要求,氢炔比为1∶1.05(mol)。稀释比按反应器入口炔含量及催化剂空速要求,在不同工况进料负荷下,稀释比需要满足 1∶1.05~1.15的设计要求。

自反应器投用以来,在各工艺操作条件满足设计要求的情况下,反应器出口 MAPD含量不定期出现大幅波动的现象(最高值达到 3 000 μg/g以上,最低值则低至200 μg/g以下)。同时,反应器床层温度出现 5~7 ℃的温度变化,给稳定反应器操作带来困难。为明确影响反应器在线平稳运行的主要原因,延长催化剂在线运行的使用周期,工艺上对装置和反应器的运行状况展开分析。

1 碳三馏分液相加氢系统

1.1 工艺流程

液相碳三加氢工艺流程具有流程设计简单,占地小,投资少,控制方便的特点。同时,为了降低加氢反应释放的热量,降低副反应的生成,一般采用将部分反应器出口加氢完的物料循环回反应器入口管线,降低反应器进料中 MAPD的含量。通过调整外给氢气量的补入,在反应器内经过选择加氢除去绝大部分MAPD,然后进入丙烯精馏塔分离得到聚合级丙烯。工艺流程如图1。

1.2 加氢反应

在碳三加氢反应器内,加氢反应主要存在以下几种反应[1]:

主反应

副反应

碳三反应器内的MAPD在加氢过程中被除去,碳三组分得到净化,同时增加了丙烯产量。但是伴随副反应的发生,生成少量的聚合物和积碳随着时间的延长影响催化剂活性,缩短催化剂使用寿命。

图1 碳三单段床加氢工艺流程简图Fig.1 C3 single bed hydrogenation process diagram

2 前脱丙烷流程中工艺操作对反应器运行的影响

2.1 裂解原料改变对反应器的影响

随着乙烯装置原料重质化和多元化的进展,重质原料和液化石油气(LPG)作为裂解原料制烯烃的优势逐步显现。例如,在乙烯装置的整体物料平衡中,无 LPG裂解与有 LPG裂解相比,裂解气中乙丙比将发生变化。随着裂解气组成的变化,碳三反应器维持原操作模式就会略显不足。由于反应器的稀释比和氢炔比是按进料流量的比值控制的,当进料流量不变而组分发生明显变化时,尤其是进料中碳三炔烃含量突然升高时,反应器调整相对滞后,就会出现反应器出口MAPD大幅波动的现象。

2.2 投退炉操作对反应器的影响

自由降落式喷嘴雾化过程中,金属液流从漏包(坩埚)到气流交汇点间处于无约束的自由降落过程,期间液流需要经过30~150 mm[13]才能够与气流发生作用,故气流对金属液流冲击作用较低,液流破碎后形成粉体粒度较粗。

在前加氢工艺中,部分碳三炔烃是在碳二加氢反应器内消除的,在裂解炉投退炉操作时,由于水煤气反应加剧,裂解气中 CO的含量迅速升高,CO作为钯系加氢催化剂的惰性剂被大量带入碳二加氢反应器内,催化剂活性被部分抑制,工艺上为防止碳二反应器出口“漏炔”而被迫提高反应器入口温度保证出口合格,这时碳三炔的消除作用就相对减弱,碳三炔随生产流程后移,最终造成碳三加氢反应器入口炔含量上升,出口 MAPD随之上涨。为使 MAPD满足生产要求,工艺上在检测到出口 MAPD迅速上涨后,采取提高入口温度和增加氢炔比的方式提高催化剂活性。随着投退炉操作结束,水煤气反应减少,裂解气中CO的含量恢复至正常值,催化剂活性被释放,碳二反应器内碳三炔的消除作用增加,如此时碳三反应器仍然采用原提高入口温度和增加氢炔比的方式操作,出口MAPD会出现急剧下降的现象,甚至出现过度加氢,副产物增多的情况。

2.3 裂解气液相干燥器导液对反应器的影响

当液相干燥器达到其再生周期时,要进行导液操作,这时干燥器内存留的大量碳三炔烃就会释放到系统内,加上系统内自身的碳三炔烃,随生产流程后移,造成碳三加氢反应器入口炔烃含量显著升高,一段时间内约由正常值 3%左右上升到 6%左右,当反应器继续维持原操作模式,出口 MAPD则迅速上涨,调整就会显得相对滞后。

3 反应器操作参数对反应器运行影响

3.1 反应器入口温度

反应温度是影响催化剂活性和选择性的重要因素,催化剂活性随反应温度升高而增加,而选择性则随之下降。由于碳三加氢反应为液相加氢,根据对钯系催化剂的实验证明[2],15~30 ℃的起始温度变化,催化剂的加氢活性及选择性是无明显变化的,为满足反应器出口质量指标,同时加氢反应是放热反应,故催化剂存在一个合适的温度范围,在此反应温度内,产品可以合格而副反应少。对于新投用的催化剂,这种最佳活性-选择性的区域更加明显。以入口 MAPD含量 3%(V),氢炔比 1∶1.05(mol),改变反应温度,馏出口物色谱分析见表1。

表1 入口温度对反应的影响Table 1 The influence of inlet temperature of reaction

由表 1可以看出,当反应器入口温度超过 45℃后,副反应开始明显加大,“绿油”物质出现,催化剂选择性下降,合理的温度区间应控制在35~45 ℃之间。

3.2 加氢反应的氢炔比和氢分压

3.3 反应器空速

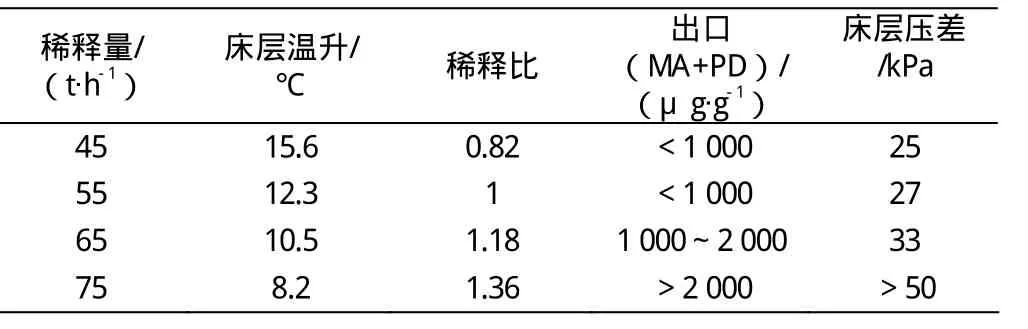

为尽可能减小反应器物料入口中炔烃含量,保证反应器入口炔烃含量在一定的范围内,需要将反应器出口物流按一定量返回到反应器入口进行稀释,入口流量的增加,对于一个固定床反应器而言,反应空速过大,液固接触时间缩短,加氢效果反而不好,又需要提高反应温度来保证出口指标合格,从而引起催化剂选择性下降。故过大的稀释比对碳三加氢反应器长周期运行是不可取的。反应器入口流量55 t/h,炔烃含量3%,入口温度36 ℃,氢炔比1∶1.05(mol),改变稀释量,对出口馏出物指标分析见表2。

表2 改变稀释量对加氢反应的影响Table 2 Effect of changing dilution amount on hydrogenation reaction

通过表2看出,维持较低的稀释比,床层温升较高,加氢反应剧烈,尽管出口产品合格,但影响催化剂的使用寿命。保持较高的稀释比,超出反应器的空速要求,出口产品不能够满足要求,同时床层压差过高,不利于反应器稳定运转。

4 裂解气中影响碳三加氢催化剂的有毒有害物质

碳三液相加氢反应器采用的催化剂为金属钯系催化剂,催化剂上的活性组分钯含量只有 3%左右,而钯催化剂又全部分布于载体表面,属于蛋壳型催化剂[4],很容易吸附有毒有害物质,导致催化剂的性能下降。同时,在加氢过程中,由于存在反应条件的大幅变化,难免产生少量“绿油”物质,覆盖在催化剂表面,使催化剂比表面积、表面孔隙发生变化,催化剂的分布程度降低,引起催化剂活性和选择性下降。为了保持催化剂活性和 MAPD的转化率,延长催化剂的使用周期,在整个工艺流程中消除催化剂的有毒有害物质尤为重要。

4.1 甲醇

在前脱丙烷前加氢的工艺流程中,甲醇的主要来源是裂解气中夹带和冷分离系统的工业解冻剂注入。一般情况下,裂解气夹带的醇类物质是μg/g 级的,同时在经过碳二加氢反应器时会被消除掉,使进入液相加氢的物流中不含有羟基(-OH)物质。但在碳二加氢状况不好时或分离系统因某部位冻堵而注入甲醇解冻时,甲醇随物流带入反应器,碳三加氢会出现活性下降的情况,床层温度约由 55 ℃下降至 45 ℃,同时转化率也会下降,此类情况属于催化剂暂时失活的表现。针对此类情况,通过提高反应器入口温度来增加催化剂活性,待羟基物质消除后,催化剂活性会慢慢恢复,达到正常值。

4.2 砷化物

砷化物中毒是碳三加氢催化剂比较常见的,原因是砷原子具有孤对电子,能与金属钯形成配位键,引起加氢催化剂失去活性,发生砷化物中毒时反应器床层温升逐渐减小,直至消失,提高外给氢气量不见明显效果。现今新建乙烯装置中都采取在反应器前增设脱砷保护床,利用氧化铜或铅类物质吸附砷等有害物质,值得注意的是,在装置运行末期,随着保护床的吸附能力降低,加强反应器入口砷含量的监控就非常有必要了。同时在砷含量较高的裂解原料中掺入砷含量较低的原料一起使用,也是在保护床吸附能力降低时的工艺处理手段。

4.3 硫化物

石脑油是生产乙烯的主要原料,其自身的含硫量一般在20~50 μg/g之间,再有裂解炉要求的注硫,使得裂解气中含有大量硫化物。根据钯催化剂对物质吸附能力的强弱[5]:硫化物>一氧化碳、乙炔>丁二烯>甲基乙炔>丙二烯>乙烯、丙烯>二氧化碳。

硫化物作为最主要的毒物影响钯催化剂。在前脱丙烷前加氢流程中,硫化物对碳二加氢的影响远远高于碳三加氢,通常在碱洗系统中,硫化物很容易被除去,但当碱洗异常时,碳三加氢反应器可采取切出工艺流程来防止催化剂中毒。一旦中毒,催化剂就无法使用了,必须经过再生处理。

4.4 其它物质

在乙烯装置中,影响加氢催化剂的有毒有害物质还有很多,例如工艺管线经冲刷和腐蚀所夹带的金属或金属氧化物,下游装置夹带少量引发剂的返回气,部分易聚合精馏塔塔釜加注的阻聚剂等都会对加氢催化剂带来危害。

5 结论和建议

根据装置特性,查找出适合反应器运行的工艺参数和操作条件来延长催化剂的再生周期和使用寿命是乙烯装置优化操作的重要部分。延长催化剂使用周期的建议:(1)根据反应器入口在线仪表检测,实时监控入口炔烃含量,根据炔烃含量调整反应器运行参数。(2)当反应器进料量不变而炔含量发生改变时,要合理供给氢气,防止催化剂局部过度加氢。(3)定期对比反应器运行数据,调整反应器运行状态。(4)确保反应器入口杂质含量,异常时切出生产流程。

[1]王松汉.乙烯装置与运行[M].北京:中国石化出版社,2009:635.

[2] 陈滨.乙烯工学[M].北京:化学工业出版社,1997:246.

[3]于在群,等.碳三加氢反应器的优化操作[J].浙江化工,2001,32(3):39-41.

[4]彭晖,等.碳三加氢催化剂的常见毒物[J].当代化工,2014,43(5):849-852.

[5]陈滨.乙烯工学[M].北京:化学工业出版社,1997:241.

Analysis on Influence Factors of Online Operation of C3Hydrogenation Reactor

ZHANG Xiao, ZHENG Lei, TANG Yuan-zhen

(Fushun Petrochemical Company Olefin Plant, Liaoning Fushun 113004, China)

C3hydrogenation reactor is an important part of separation process of ethylene plant. In this article, the reaction and process of C3hydrogenation reactor were introduced, and factors affecting C3 hydrogenation reactor running process and operating conditions were discussed as well as harmful substances to the hydrogenation catalyst. At last, rational suggestions were put forward.

C3liquid hydrogenation; Influence factor; Catalyst

TE 624

A

1671-0460(2017)04-0739-03

2017-03-17

张晓(1982-),男,河北东光人,工程师, 2006年毕业于沈阳工业大学化学工程与工艺专业,研究方向:多年从事乙烯装置的生产技术工作。E-mail:zhangxiao.fssh@petrochina.com.cn。